高温超高速试验系统及封严涂层评价体系的研究进展

2019-08-22孙建刚马春春王会

孙建刚,马春春,王会

(1.北京矿冶科技集团有限公司,北京100160;2.北矿新材科技有限公司,北京102206;3.北京市工业部件表面强化与修复工程技术研究中心,北京102206)

0 引言

航空工业的迅速发展对航空发动机提出了越来越高的要求,大推力、高效率、低油耗已成为发动机设计和制造的总体标[1]。研究发现,涡轮发动机的转动部件与机匣的径向间隙大小对压气机、涡轮机的效率、功率和耗油率影响极大。可磨耗封严涂层作为牺牲型涂层应用于转动部件与机匣之间,能够有效减小叶尖与机匣之间的间隙从而提高发动机效率、降低油耗,同时对叶片起到保护作用。美国航空航天局(NASA)研究表明,航空发动机各部位使用可磨耗封严涂层后效率可提高2%以上,油耗可降低2.5%以上[2]。

表征航空发动机封严涂层的主要性能指标有:可磨耗性、抗冲蚀性、涂层与基体结合强度、抗热震性和化学稳定性等[1]。其中,可磨耗性及抗冲蚀性是评价封严涂层的两个关键指标。同时,二者又相互矛盾、相互关联。国内外对封严涂层的可磨耗性进行了相关的研究。根据航空发动机实际工况,建立了各自的试验机及评价体系,但目前还未形成封严涂层可磨耗性统一的评价体系。

1 国外高速高温可磨耗试验机及封严涂层评价体系的研究进展

1.1 模拟台架试验机

德国MTU航空发动机公司[3]是德国领先的公务飞机用高涵道比涡扇发动机部件和组件制造商,该公司研制的模拟工况涂层检测设备如图1所示。该设备近似于一个尺寸缩小的台架实验机。碰磨线速度最高可达500m/s,入侵速率1.5~3000 μm/s,试验机只能完成低温段的试验考核,机匣内壁涂层加热温度最高为600℃。

图1 MTU模拟工况涂层检测设备[3]Fig.1 MTU simulation condition coating detection equipment[3]

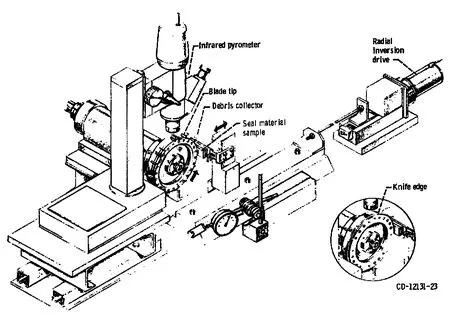

美国 NASA Lewis 研究中心[4]研制的模拟试验台架,如图2所示。可进行叶片和篦齿试验,其刮擦速度达320m/s,最小入侵速率25.4~254μm/s,通过红外高温计实时检测刮擦温度,利用光学显微镜和电子显微镜进行磨屑的研究。通过该试验台架可检测如下参数:摩擦力、径向力、转子的温度、封严涂层的温度、转子部件及封严涂层的磨损体积、涂层式样表面的显微结构等。

图2 美国 NASA Lewis 研究中心模拟实验台架[4]Fig.2 NASA Lewis research center simulation test bench[4]

1.2 可模拟发动机工况的试验机

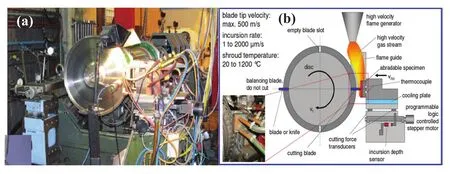

Sulzer Metco公司在表面涂层研究领域一直处于世界领先地位,1988年其研发中心研制了一套高温高速可磨耗性能评价试验系统[5,6]。系统及原理图见图3所示。该系统采用高速摄像头监测刮擦过程及摩擦火花。该试验机可模拟的叶片叶尖最高线速度达410m/s,涂层试样进给速率可以在2~2000μm/s之间调节,涂层加热温度最高至1200℃。该公司建立了封严涂层可磨耗性的评价体系,通过检测封严涂层表面粗糙度、叶片磨损量与刮擦速度及入侵速率,绘制三维磨损机制图对可磨耗性进行表征。

加拿大国家研究院自建了试验装置[7]用于封严涂层以及蜂窝密封结构的磨耗性能测试,如图4所示。该试验装置采用空气涡轮作为动力,转子轮盘最高转速可达40000r/min,对应最高叶尖线速度425m/s,轮盘上最多可安装8个模拟叶片;试验机可实现径向和轴向的同时进给,进给速率可在2.54~762 um/s范围内调节;封严试样可为平板结构或圆弧型结构,试样背面安装电阻丝加热器可将其加热至最高600 ℃工况下进行试验。试验机配置多种测试传感器对试验过程中的线速度、进给深度、碰磨力、刮擦温度等参数进行测量,结合试验前后试验叶片和封严试样的磨损质量变化对封严材料的磨耗性能进行综合评定。

图3 高温高速可磨图3 耗性能评价试验系统[5,6]:(a) 试验系统照片;(b) 试验系统原理图Fig.3 High temperature and high speed abrasion performance evaluation test system[5,6]:(a) test system picture, (b) test system schematic diagram

图4 加拿大国家研究院的试验装置[7]Fig.4 Canadian national research institute test facility[7]

1.3 其他模拟试验机

美国PWA(Pratt&Whitney Aircraft)公司[8]研制的高速刮削装置。为解决叶片与涂层刮削时间较短,测量叶尖温度较难等问题,以敷有涂层的圆盘为高速转动部件,以叶片为径向进给样品,如图5所示。通过测定可刮削封严材料与模拟叶片叶尖刮擦过程的能耗,利用测得的温度分布和一维运动鳍片模型,计算出传给叶片、可刮削涂层和磨屑的能量分数,并命名该研究内容为“刮擦能量学”(Rub Energetics)。

图5 PWA公司的高速可刮削试验台架[8]Fig.5 PWA high speed scratch test bench[8]

美国TABER公司的TABER 5135 泰伯磨擦试验系统(单研磨盘)如图6所示,该试验系统是现今较为方便的“加速耗损实验”设备,刮削速度能够达到50m/s。美国CETR摩擦磨损试验系统技术有限公司生产的高温摩擦磨损测试仪如图7所示,是一种用途广泛的摩擦、磨损实验机,最高温度达1000℃,速度为0.1mm/s到50m/s。

图6 ABER 5135泰伯磨擦试验系统Fig.6 ABER 5135 taber friction test system

图7 CETR高温摩擦磨损测试仪Fig.7 CETR high temperature friction and wear tester

英国谢菲尔德大学J.Stringer等人研制的一台模拟实际航空涡轮压气机的可磨耗试验系统,如图8所示。它主要的参数指标:线速度100~200m/s,进给速度最小能精确到0.1μm/s,最高达2000μm/s。该试验系统从分析进给速度对可磨耗性能的影响得到的结论:进给速率越大,涂层刮削均匀表现良好的可磨耗性能;而小的进给速率将造成涂层与叶片的磨损,可磨耗性能差[9]。其中可磨耗机制主要从电脑模拟、实际测量叶片的高度变化以及叶片表面粗糙度的角度来进行分析。

图8 英国谢菲尔德大学试验系统[9]Fig.8 University of Shef fi eld test system[9]

瑞士ALSTOM公司研制的试验机[10]如图9所示,该设备直接由高速电机驱动,模拟轮盘的最高转速为30000r/min,对应叶尖线速度400m/s,试样可完成进给速率1~2000um/s范围内的轴向和径向进给,试验机具备加热功能,配置测力传感器、高温计对试验数据进行测量。

图9 ALSTOM的试验机结构[10]Fig.9 ALSTOM test system construction[10]

2 国内超高速高温试验系统及封严涂层评价体系的研究现状

可磨耗封严涂层试验机由于在国内的研究工作起步较晚,对封严涂层可磨耗性的评价的设备和方法有限,缺乏通过磨耗量、刮削力、涂层的微观形貌等来综合评价封严涂层可磨耗性的新型高温可磨耗试验机。

2.1 国内大学

西安交通大学与中南大学共同研制一次冲击实验装置[11]。该试验系统以一次冲击刮削法模拟航空发动机叶片刮削封严涂层的工况,最大冲击刮削速度5m/s;最大冲击能量20J;实验滑座带动涂层进给机构的定位精度10μm。可检测刮削力及涂层进给位移。西安交通大学的陆明珠及中南工业大学易茂中等学者利用该试验系统进行了封严涂层的实验研究[12],并建立针对该试验系统的评价体系。测试封严涂层的冲击载荷-位移曲线,曲线上的屈服点和最大载荷点综合表征了封严涂层可磨耗性和涂层与机体的结合强度,曲线包围的面积即冲击刮削性,表征了涂层的抗冲蚀性。

浙江大学高速旋转机械实验室研制了一台专用易磨耗性能测试装置[13],如图10所示。由于封严橡胶服役温度比较低,一般为-60~120℃,因此试验机使用电加热和液氮冷却方式模拟环境温度,可实现的温度范围为-120~200℃;为实现超高叶尖线速度,试验机设置了可抽真空的试验腔以降低升速阻力、提高运行稳定性,其主轴最高转速可到16000r/min,可实现的叶尖线速度最高为520 m/s;进给系统由伺服电机驱动滚珠丝杠实现,可在5~1000μm/s进给速率范围内调节。试验机配置了高清摄像机,可对高速碰磨过程进行记录。除封严橡胶外,还可进行各种封严材料的常温磨耗试验。

图10 浙江大学封严橡胶测试用可磨耗试验机[13]Fig.10 Abrasion testing machine for sealing rubber of Zhejiang University[13]

2.2 中国科学院

中科院金属研究所自行研制单摆冲击划痕试验系统[14],该设备采用高速记录系统测量每次冲击过程的刮擦剪切力和正压力的变化,以精密控制试样的台升实现对入侵深度的模拟,通过改变摆的初始冲击角度调整冲击速度,改变摆锤重量调整冲击初始能量。

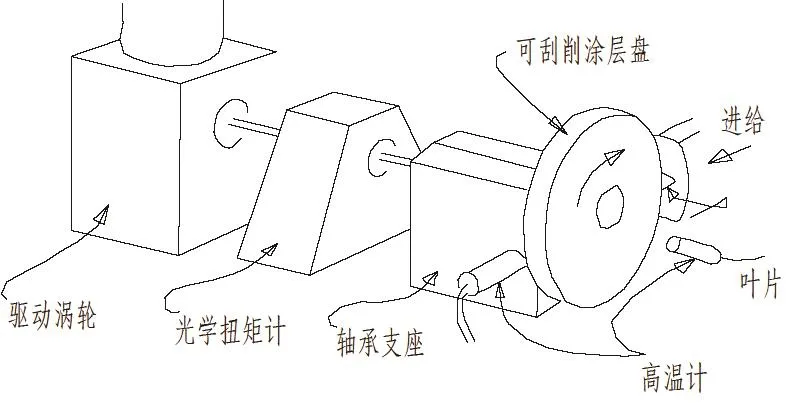

中科院金属所以航天飞机为背景研制的小型台架试验系统[15]如图11所示,用以评价封严涂层材料性质,其转盘叶尖线速度达到150m/s,以径向精密进给控制叶片刮擦的入侵深度和入侵速度,入侵速率可达2~3000μm/s,试样加热温度可达1200℃。试验过程中可实时测量高速高温条件下摩擦副的正压力、切向力(摩擦力)、功率损耗、试样温度等参数,用于试样摩擦磨损的研究,与国外先进的试验设备相比,可模拟的线速度参数仍存在较大差距。中国科学院金属研究所刘夙伟等人建立了封严涂层的评价体系模型,根据封严涂层可磨耗性的定义,在销一盘和高速刮擦试验中选用磨损质量的比值作为封严涂层可磨耗性能指数。

图11 中科院金属研究所高温高速磨损试验系统[15]Fig.11 High temperature and high speed wear test system of the Institute of Metal Research, Chinese Academy of Sciences[15]

2.3 科研院所

中航工业北京航空精密机械研究所研制的封严涂层刮削式试验机[16,17],如图12所示,试验机以电主轴为动力,实际最高转速达23500r/min;进给系统可实现径向1~2000μm/s的进给速率,采用陶瓷纤维加热器对涂层试样进行加热,其最高理论加热温度可达1150℃,但实际测试时的最高温度只能达到300℃。该试验机的运行稳定性以及可实现的技术参数还有待考察。

图12 北京航空精密机械研究所的刮削式试验机[16]Fig.12 Scraping machine of Beijing Precision EngineeringInstitute for Aircraft Industry[16]

北京矿冶科技集团有限公司成功研制了两台高温超高速可磨耗试验机,用于磨耗性能测试。其中:AST500型试验机[18]如图13所示,主轴最高转速13500r/min,最高线速度300m/s,最高加热温度可达800℃实现涂层试样在1.5~2000μm/s进给速率范围内的进给。

图13 北京矿冶科技集团有限公司AST500试验机[18]Fig.13BGRIMM Technology Group AST500 tester[18]

北京矿冶科技集团有限公司新研制的全尺寸BGRIMM-ATR型高温超高速磨耗试验平台,是在对美国Metco公司可磨耗试验机充分调研的基础上,经国内外专家多轮论证,集合国内外多个专业的技术研制而成,具备了Metco公司设备的多因素耦合模拟测试水平。轮盘最高转速13000rpm,最高线速度450m/s,最高测试温度 1200℃,微进给速率2~2000μm/s,可通过转接盘安装现役所有尺寸轮盘及叶片,设备的温度、线速度、进给速率控制精度及检测系统等达到Metco公司设备同等水平,处于国际先进水平,是目前国内唯一能实现模拟航空发动机工况条件的高温超高速实验平台,平台照片如图14所示。该研究机构利用该试验平台进行了大量的模拟试验,结合Metco公司及国内研究机构的评价方法,建立了相应的评价体系。

图14 BGRIMM-ATR高温超高速磨耗试验平台Fig.14 BGRIMM-ATR high temperature and high speed abrasion test platform

3 总结与展望

(1)目前Sulzer Metco、北京矿冶科技集团有限公司等研究机构的试验平台均能安装发动机真实轮盘、叶片,模拟发动机内部高温、高速的工况,对封严涂层进行评价。试验证明,模拟试验机即节约了试验成本,又可有效地对封严涂层的可磨耗性进行评价。为了使试验机更接近发动机实际工况,相关研究机构正在努力使得轮盘、叶片、涂层的工况均接近实际工况,涂层基体更接近机匣的外形,刮削过程更接近发动机叶片与机匣实际碰磨轨迹。

(2)封严涂层可磨耗性的评价尚未形成统一标准,随着国内相关设备的日趋成熟,应尽快形成国家标准,以指导封严涂层可磨耗性的评价及生产。