基于大气等离子喷涂的镍铬基粉末制备及其涂层组织结构

2019-08-22胡伟张振宇梁补女胡春霞龚成功陈百明司凤娟

胡伟,张振宇,梁补女,胡春霞,龚成功,陈百明,司凤娟

(1.兰州工业学院,甘肃 兰州 730050; 2.兰州理工大学,甘肃 兰州 730050)

0 引 言

高温固体自润滑材料和技术不仅是当前摩擦学领域的前沿课题,也是高技术领域(如箔片空气轴承)的关键技术,箔片轴承已经成功应用于航空航天高速转动机械[1-2],美国NASA格林研究中心于1995~1997年在PS300的基础上研制成功耐高温(室温~650℃)箔片空气轴承的PS系列涂层[3],但该系列涂层中润滑相尺寸较大,尺寸为5-15μm,且分布不均匀[4]。这种大尺寸相在制备涂层的沉积过程和涂层后续使用过程中,容易因热膨胀系数的不同而与基体之间产生裂纹,以致在使用中过早地剥离脱落而失去润滑作用,并且等离子喷涂层中将不可避免地产生较大的热应力[5],文献[6]表明,涂层中的自润滑相粒子尺寸显著细化时,涂层的耐摩擦磨损性能及力学性能都有显著提高[7]。

高能球磨能够制备组织均匀的复合粉体。可以实现机械合金化,使得硬质颗粒在软质颗粒内部均匀弥散,还可以使球磨粉体中存在大量晶格畸变和基体缺陷,从而使得粉体在喷涂过程中易于熔化[8]。高能球磨后的粉料(一次粒子)为超细粉体,易自发团聚,且角形的氟化物共晶不利于流动,造成热喷涂送粉困难,需要二次造粒。

团聚烧结法是目前制备热喷涂粉末较常用的造粒方法,该法制备的颗粒具有窄的尺寸分布,良好的流动性,可控形貌和成分等优点[9-10]。主要包含两个过程:1) 将原料粉末与有机粘结剂溶液混合配成料浆,然后喷雾干燥形成含有机粘接剂的固态团聚体颗粒;2) 对所得喷雾干燥粉末进行热处理,去除有机物成分,同时实现初始微颗粒间的固相烧结,即获得可用于热喷涂的粉末。在表征团聚造粒粉末特性的参数中,粉体的松装密度是综合评价热喷涂粉末质量的关键参数[10]。

等离子喷涂是改善材料表面性能的热喷涂技术之一,采用等离子喷涂技术,基体材料变形小,涂层成分可在较大范围内变化,厚度容易控制[11]。目前,已有关于使用等离子喷涂超细粉体涂层的报道[12-13]。

1 试验

1.1 混粉及球磨

将镍基自润滑复合粉末,成分为:Ni72Cr15Mo5Al8(77.5wt.%),Ag(12.5wt.%),BaF2/CaF2(10wt.%)。原料为国药集团化学试剂有限公司生产的镍粉(200目),铬粉(250-300目),钼粉(100-200目),铝粉(100-200目),银粉(200目),自制BaF2/CaF2共晶粉末(按68:32混合后在真空环境下1050℃烧结20min后破碎),按以上名义配方称重混合,置于QM-3SP2型高能球磨罐中球磨。球磨参数如下:WC/Co硬质合金球,250ml硬质合金球磨罐,球料比2.5:1.0,转速250r/min,采用氩气保护,球磨8h得到复合材料原始粉末(以下简称NAF)。

1.2 喷雾造粒及烧结

将球磨得到的NAF复合粉末置于2wt%的PVA溶液中,采用超声分散30min后置于SL-2型搅拌式球磨机中球磨,磨球为Φ10mm的氧化锆陶瓷球,球料比3:1。球磨2h后,获得组分均匀的浆料,再采用LX-5型离心造粒喷雾干燥机将浆料进行喷雾造粒;具体参数为:进口温度230℃,出口温度120℃,离心转盘18000r/min;最后将喷雾干燥粉末置于氧化铝瓷舟中,置于GSL1600X真空管式炉中烧结1h,氮气保护。烧结温度分别为700℃、800℃、900℃,升温速率为2℃/min,得到NAF复合粉末的团聚造粒颗粒。用Mastesizar-2000激光粒度测试仪测试其粒度。

1.3 粉末物理性能的测试与表征

采用GB1482-84标准,用霍尔流量计测定NAF粉末的流动性。松装密度采用标准漏斗法进行测试。上述测量值均取三次的平均值。利用扫描Quanta FEG-450和JSM-6700F电子显微镜观察其形貌与结构。

1.4 涂层制备

预先将1Cr18Ni9Ti不锈钢加工成Φ20×5mm的原片试样,经丙酮超声清洗后喷砂粗化。采用DH-2080等离子喷涂设备在喷砂后的试样表面制备NAF涂层,喷涂工艺参数见表1。喷涂前利用喷枪射流将基体预热至150~200℃。

表1 等离子喷涂工艺参数Table 1 Plasma spraying parameters

2 结果及分析

2.1 粉末团聚造粒前后形貌

图1 团聚造粒前后粉末SEM形貌:(a) 造粒前原始粉末;(b)团聚造粒后粉末Fig.1 SEM morphology of powder before and after agglomeration granulation:(a) Raw powder before agglomeration, (b) Powder after agglomeration

从图1(a)为经8 h高能球磨处理的混合粉末,高能球磨过程中混合粉末颗粒经与磨球间不断的碰撞后形貌规则不整,大小不一。图1(a)中红色方框为能谱区域,EDS结果为F31.33Al2.31Mo2.27Ag1.07Ca17.14Ba34.77Ni11.11(wt%),表明混合粉末经高能球磨处理后实现了机械活化和合金化,转变为复合粉体[14]。图1(b)为团聚造粒后粉末形貌,可以看出整体球形度较好,表面光滑,大部分粒径在20-85μm之间。个别大颗粒粒径在100μm左右,这是因为团聚前混合粉末粒径不同,在造粒过程中大颗粒在粘结剂作用下表面粘附细小的粉末所致。个别较大颗粒表面存在清晰可见的孔洞。

2.2 烧结温度对团聚粉末的影响

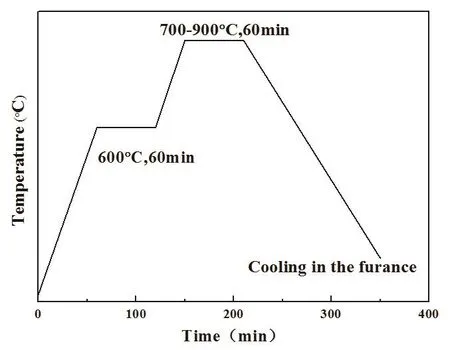

团聚的粉末颗粒(二次颗粒),由不规则的一次颗粒在粘结剂作用下相互粘结而成,为了将有机粘结剂去除并提高粒子内聚强度,需要对团聚后的粉末进行适当的烧结处理。图2为相应的热处理工艺曲线。团聚粒子经氮气气氛保护,在真空管式炉中经600℃初始保温后再加热至700,800,900℃不同温度处理 1h。

图2 团聚造粒后粒子的热处理曲线Fig.2 Heat treatment curve of particles after agglomeration

图3 不同温度烧结后粉末SEM形貌Fig.3 SEM morphology of powder after sintering at different temperatures

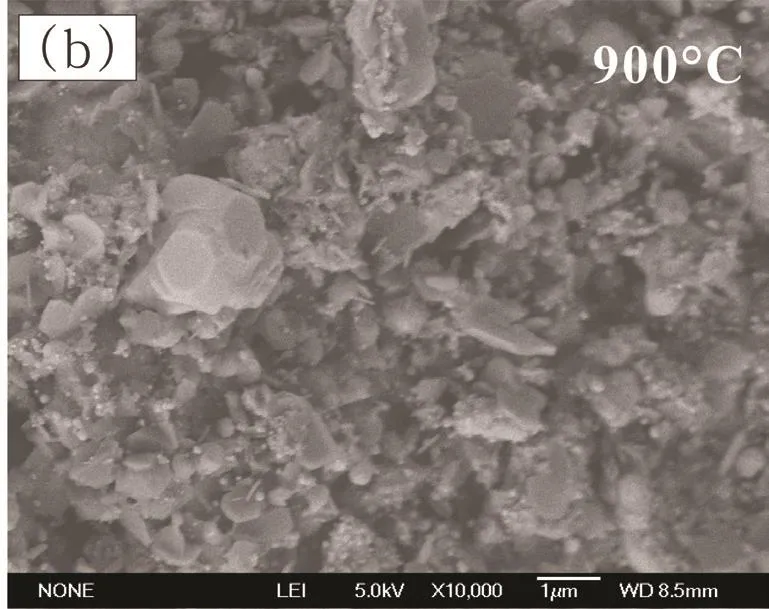

从图3 (a)、(b)、(c)可以看出,不同烧结温度下,颗粒形貌不同。700℃烧结处理后,粉末球形度较差并出现了大量破碎颗粒;经800℃烧结处理后,粉末粒子表面光洁且球形度良好;经900℃热处理后部分粒子出现破碎,且表面存在明显孔洞。从图3(d)、(e)、(f)单个粒子SEM形貌照片也可以看出,不同温度烧结后单个粒子的表面光洁度和致密度不同:经700℃和800℃热处理后颗粒表面相对疏松,表面可见团聚前不规则的一次颗粒;经900℃处理后颗粒表面最光滑,致密度最高,表面出现孔洞的原因是:在较高的温度下,颗粒表面物质迅速发生迁移,形成致密结构,颗粒内的结晶水产生的水蒸气不能及时排出,造成内部气压增大,从而粉末球壳出现表面破裂,形成“破损型”空心球壳;温度越高,球壳破碎的越多[15]。这种空心粉的存在减少了喷涂过程中的热传导,影响了粒子的熔化,而且颗粒内部的气体在冷却过程中难以排除,最终在涂层内部形成空隙,影响了致密度和结合强度,因此在粉末的制备过程中应予以避免。

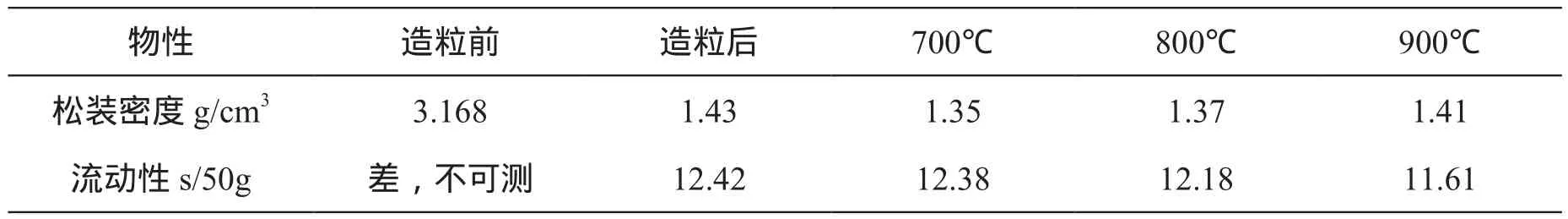

2.3 烧结前后粉末的物理特性

表2为粉末团聚前后的物理特性。造粒前,复合粉末不具有流动性。松装密度为3.168 g/cm3。造粒后,松装密度减小为1.43 g/cm3,流动性变化明显,为12.42s/50g。一般来说,热喷涂所用的合金粉末的流动性约为20-45s/50g[16]。烧结处理的过程中,随着温度的升高,松装密度出现了小范围的增加,流动性逐渐增强。其中,经800℃烧结后粉末其松装密度较700℃烧结后的提高了6.2%和4.4%。

表2 造粒前后及热处理后粉末物理特性Table 2 Physical properties of powder before and after granulation and heat treatment

2.4 热处理前后粉末的粒度分布

图4 烧结前后粉末粒度分布曲线Fig.4 Powder particle size distribution curve before and after sintering

图4 为团聚造粒后二次粒子烧结前后的粒度分布曲线,可以看出烧结前粉末的平均粒度为22.77μm,随着加热温度的升高,粒度分布曲线先略向左偏移后又向右偏移,粉末平均粒径先减小后增大。其主要原因如下:团聚造粒后的粒子在700℃烧结处理时,大量粒子出现破碎,所以较未烧结的粒子,平均粒径出现下降,曲线往左偏移;经800和900℃烧结时,一方面随着温度升高,颗粒内外压力差增大,导致颗粒体积膨胀,粒径增加;另一方面,高温促进了粒子之间的扩散、团聚,导致单个粒子内部致密的结构出现空隙(见图5a和b图),变得疏松,粉末整体松装密度减小,平均粒径增大,曲线出现了右移。较宽的颗粒尺寸分布导致颗粒间间隙较大,可以容纳更多的填充物,增加了平均配位数,导致颗粒间的摩擦力增加[17]。经800℃热处理后颗粒具有相对最佳的球形度及形貌,适合做热喷涂喂料。

图5 高温烧结处理后粉末粒子内部形貌:(a)800℃ , (b)900℃Fig.5 Internal morphology of powder particles after sintering:(a)800℃ , (b)900℃

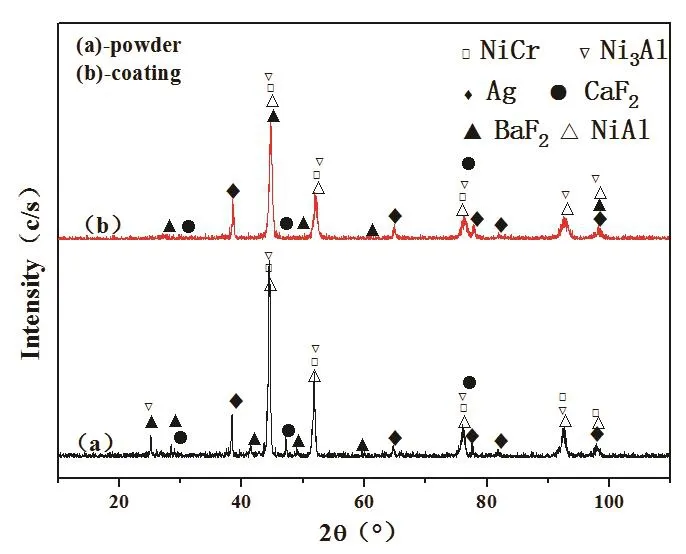

2.5 造粒粉末及涂层物相分析

图6 为造粒烧结后的喷涂粉末及等离子制备的涂层XRD衍射分析。涂层中有NiCr、Ni3Al、NiAl、Ag,BaF2、CaF2等物相,可以发现各组分的衍射峰与喷涂粉末的衍射峰存在很好的对应关系,表明涂层较好地保留了喷涂喂料的组分。涂层的各衍射峰均出现不同程度的宽化,表面喷涂后晶粒发生了细化。涂层中氟化物峰强明显下降,这是由于其共晶密度与其他组分存在一定的差异,在喷涂过程中一部分氟化物以浮粉的形式损失[18]。

图6 造粒后粉末及等离子制备的涂层XRD衍射图谱Fig.6 XRD diffraction pattern of powder prepared by agglomeration and plasma

图7 涂层形貌照片Fig.7 SEM topography photo of Coating

图7 为涂层扫面电镜形貌照片。团聚颗粒在等离子喷涂过程中, 经过了加热、加速、变形和冷却等过程形成了典型的层状结构,厚度约为320μm。涂层总体比较致密,局部存在孔洞。孔洞形成的原因主要有两个方面:一方面,粉末粒子经喷枪射出,粒子壳内的气体在碰撞基体的时刻排出;另一方面,涂层的形成过程是熔融粒子不断堆积的过程,后沉积的粒子和先沉积的粒子之间由于相容性及热膨胀系数存在差异导致熔融粒子冷却堆积过程中产生孔隙。涂层与基底的结合较好,结合处未见明显裂纹。图中A区域EDS结果为Ni61.6Cr12.4Mo7.4Al7.1Ag1.5Ba3.1Ca2.6 F4.3(wt%),结合EDS分析结果可推测,涂层中浅灰色A、B区域为NiCr、Ni3Al、NiAl基体相,深灰色C区富含BaF2/CaF2共晶相,白色D区为富Ag相区域,黑色E区域为孔隙。使用Image-Pro Plus 6软件测得涂层孔隙率约为3.6%。

3 结 论

(1)以高能球磨后的镍基合金、银、氟化物共晶超细复合粉末为原料,采用喷雾造粒和烧结技术制备了近球形粉末,其粒径为20-110μm的热喷涂喂料,利用等离子喷涂制备了镍基固体自润滑复合涂层。分析涂层的微观组织结构。研究结果表明:造粒后的粉末球形度较好,具有一定的流动性。烧结处理过程中,随着温度增加,粉末的流动型和松装密度均提高。经800℃热处理烧结后形貌圆整光滑,密实,平均粒径为32.92μm,松装密度为1.37g/cm3,流动性为12.18s/50g,适合用作热喷涂喂料。

(2)制备的涂层为典型的层状结构,厚度约为250-300μm。涂层总体比较致密,局部存在孔洞,涂层孔隙率约为3.6%。所含物相为NiCr、Ni3Al、NiAl、Ag,BaF2、CaF2等相,喷涂过程中无新物相生成。