Ti合金增材制造技术在军工领域的研究应用

2019-08-13骆冬智孙智富

骆冬智,孙智富

(重庆机电职业技术学院 兵器工业研究所, 重庆 402760)

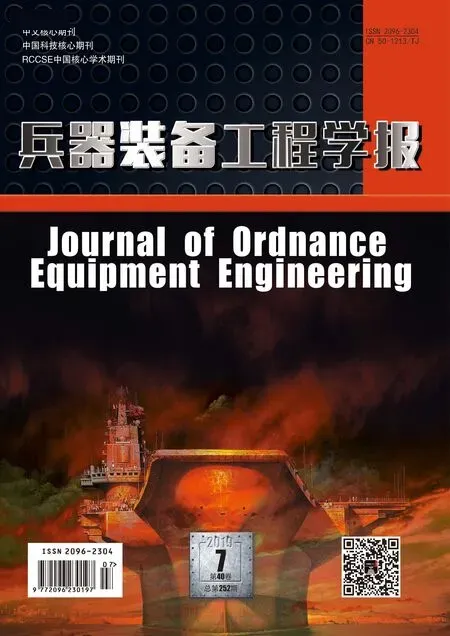

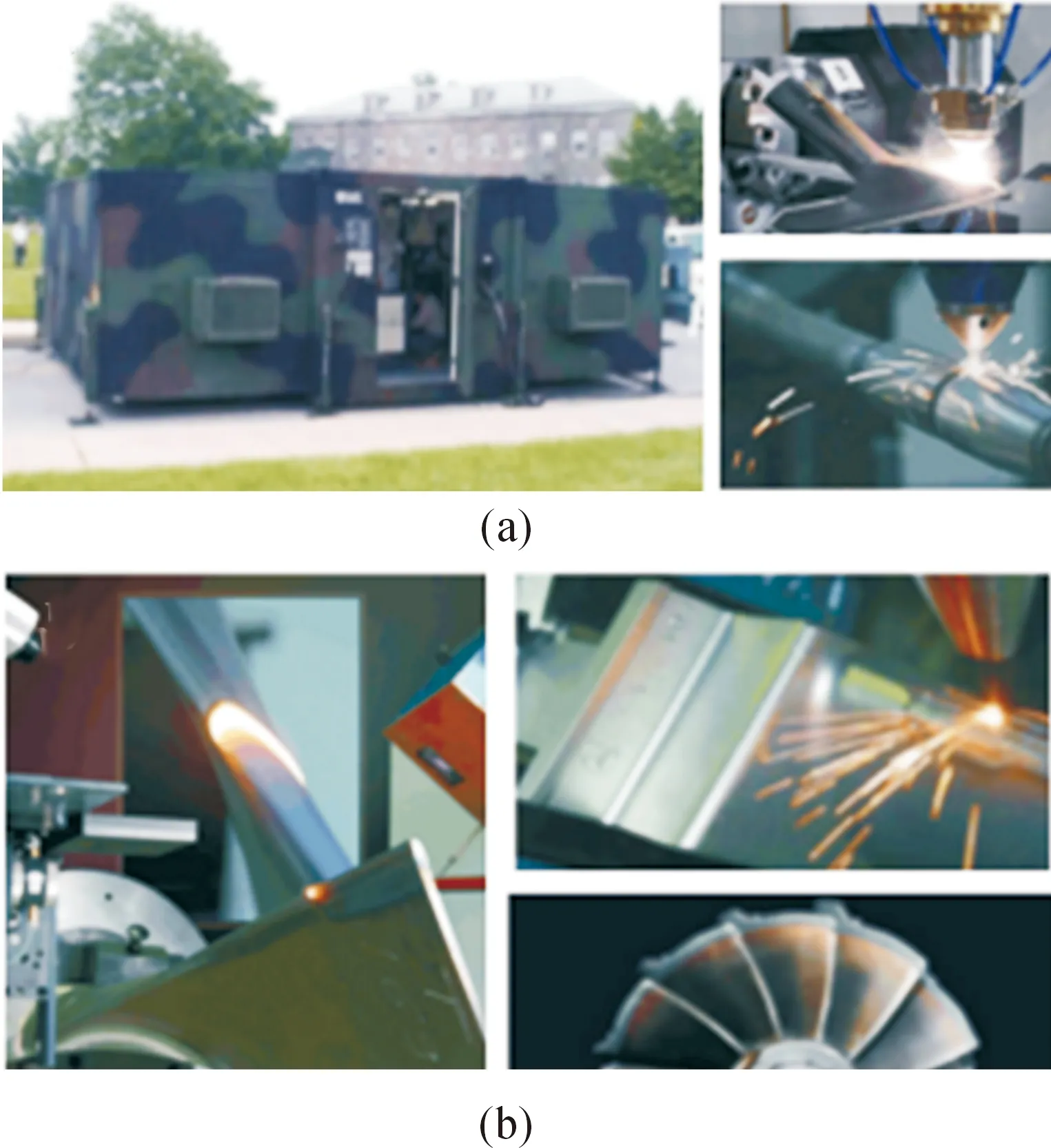

增材制造(AM)因其过程无需模具设计,可自由成形复杂形状零件,过程简单及生产的高连续性等优点,被大量用于航空航天,生物医疗,电子元器件等工业运用中[1]。Ti合金因较高的抗拉强度UTS(440~1 700 MPa)及良好的塑性,抗腐蚀性能,耐高温,重量轻,低温冲击韧性及超塑性等特点,使得在军事工业中扮演重要角色[2]。上世纪美日在军事飞机上率先用纯钛制造飞机机身隔热板,减速板及机尾罩等部件,Ti6Al4V(TC4)使在军用飞机和发动机中大量使用(图1)[3-4]。除此之外,Ti6Al2Sn用于飞机导向装置,Ti4AlMoV用于飞机骨架,TiSn5Zr1Mo用于起落架,承重架等,TiM1550用于导弹动力叶片套,TiA6Z5W制造的反坦克炮,LT41用于舰船蒙皮,各种Ti合金制备的83-1型迫击炮成功将重量降到了18.1 kg。

图1 Ti合金在F-22上的使用

传统Ti合金制造方式主要依赖于锻造,铸造等辅以后续机加工来制备需求零部件,而机加工所造成的大量Ti合金废料产生从而限制了Ti合金制造件的大量生产[5-6]。由此将AM应用于Ti合金构件制备显示出其优势[7]。

本文主要阐述了军工领域应用Ti合金构件的AM制造研究进展,从成形,组织结构,性能等方面对Ti合金AM手段进行总结,为未来更多军用Ti合金应用于AM提供工艺-组织-性能一体化思路。

1 军工用Ti合金产品的增材制造工艺

按照AM特点:离散-堆积原理[8],目前应用于金属材料的AM方法主要分:送丝/送粉熔化沉积与预铺粉选择烧结两大类;而按热源分类,可以分为激光,电子束和电弧三种;其工艺方法种类繁多,目前对于AM各种工艺的报道也较为详尽[9-11],这里不在赘述,主要按照热源分类针对Ti合金增材制造的方法中的激光选区烧结(SLM),电子束熔化(EBM),直接能量沉积(DED)等最常用技术进行介绍。

1.1 SLM技术

SLM技术目前是增材制造研究的热点,也比较成熟,但SLM技术工艺参数复杂且数目较多,总的归纳起来可分为:① 粉末粒度,② 粉末种类,③ 激光功率,④ 降温时间,⑤ 铺粉厚度,⑥ 刮粉速度,⑦ 粉床紧密度,⑧ 切片厚度,⑨ 扫描策略,⑩ 扫描方向,扫描速度,延迟时间等[12]。Tian[12]就SLM 工艺过程中的若干参数的不合理选择所导致的典型问题给出了描述。结果指出球化,孔隙,显微组织和后热处理等因素会影响工艺成品的结构和性能。如果熔融金属未能很好的铺展在基板上,而是形成相互独立的金属球,则这种球化现象会降低成形件表面质量。Qiu等[13]在TC4的SLM成形过程中研究了液体流动对孔隙形成的影响,发现孔隙的生成与扫描速度和铺粉厚度有关,另外,孔隙的增加直接导致表面粗糙度变差,并指出工艺参数影响了基板熔池内的液体流动性,从而使得填充不及时而产生孔隙。

1.2 EBM技术

EBM利用热源将设定的特殊路径上的预铺粉加热熔化并冷却凝固来成形所需构件。与SLM不同的是,由于发热源是电子束,因此EBM通常在真空中进行。另外,EBM所采用的金属粉末粒径通常为40~100 μm,略大于SLM所采用的粉末粒径(20 μm)。由于SLM与EBM的工艺相似性,在EBM工艺过程中,如果参数选择不恰当,金属粉末极易在高能电子冲击下溃散,球化,给成形件带来分层,变形,开裂,气孔等缺陷[14]。

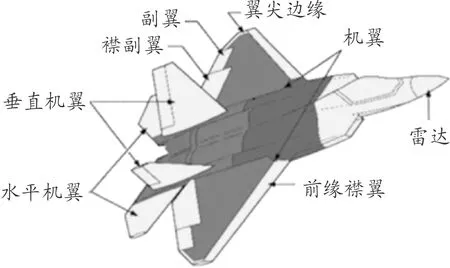

图2为Oakridge国家实验室采用EBM技术制造的水下机器人液压分路阀箱,可以看出,采用EBM一次整体成型复杂构件较传统多次成形加工方法显著节省时间和成本。良好的成形表面粗糙度减少了后续表面加工的工序。因此,美海军已立项为未来航空母舰配制零部件采用AM制备以减少建造工时,以备战时建造的需求[15]。

图2 利用EBM制备的水下机器人液压分路阀箱[8]

图3为EBM制备的F35的BALD角撑架,传统形变TC4合金因其高采购质量与飞行质量(33∶1),导致制造成本为1 000美元/1b,而采用EBM制备成本将节省50%[16]。

图3 EBM制备的F35的BALD角撑架[16]

1.3 DED技术

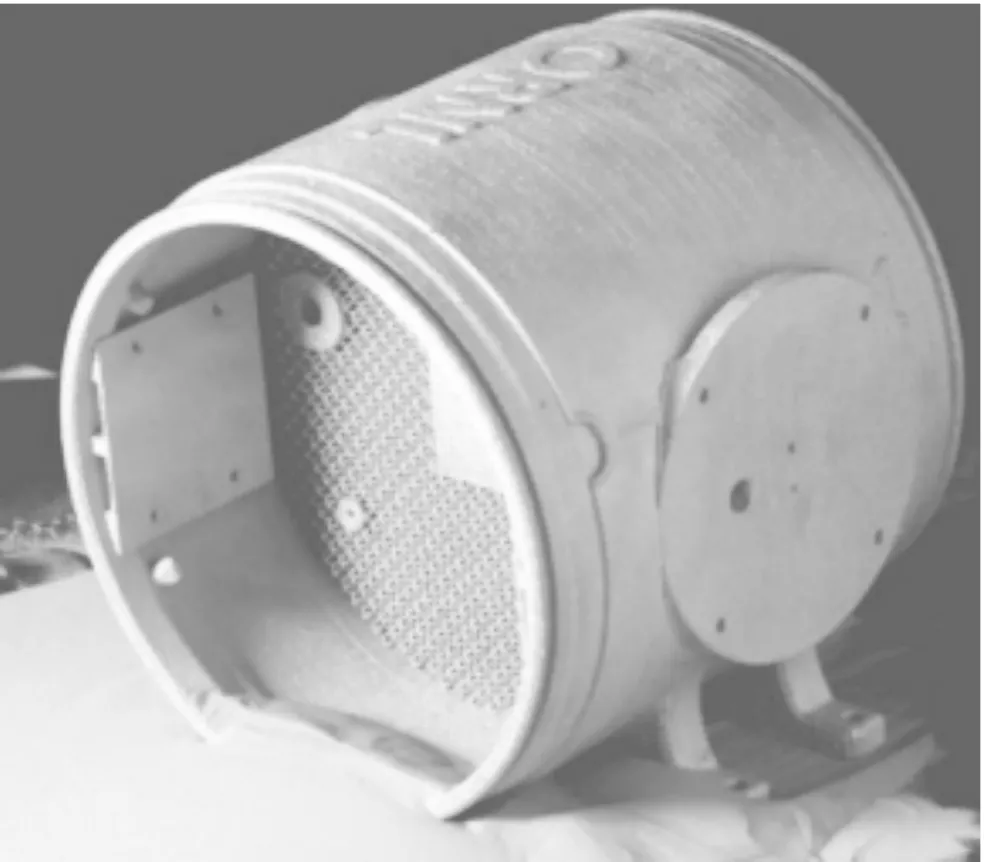

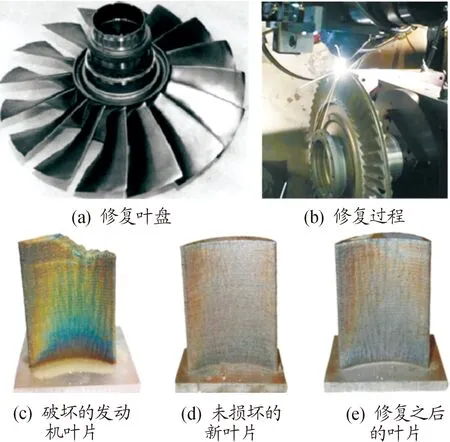

DED技术由于可以直接在表面沉积,大多用于零部件损伤的修复,图4为采用DED技术修复坏损引擎叶盘过程,在指定区域沉积的材料由于热影响区(HAZ)小而使得修复的零件保持着整体零件的性能,有报道称所修复的零件性能能部分超过原有零件[18]。在构件的修复研究和实践中,国外多个公司和实验室均成功研究和实现单晶叶片的修复。

图4 采用DED技术修复坏损SS316L不锈钢叶盘过程[17]

图5展示了美国国防部开发的 “移动零件医院”[19],可对战场破损的武器零部件进行实时修复。Chen等[20]通过后续热处理工艺结合DED来优化Ti合金零件成形性能优化,所得试样组织结构得到晶粒细化,性能也显著提高,成功应用于飞机大型承力结构件的制造。Ge等[21]通过单道-多道-实体递进成形对铁基合金和镍基合金材料进行研究,其结果总结了DED工艺参数对成形件的尺寸精度,微观组织及力学性能的影响效果,实现了对零件的高性能和精确制造。

图5 移动零件医院(a)和应用DED技术进行叶片修复的实例(b)叶片修复[19]

2 Ti合金AM构件的结构及性能

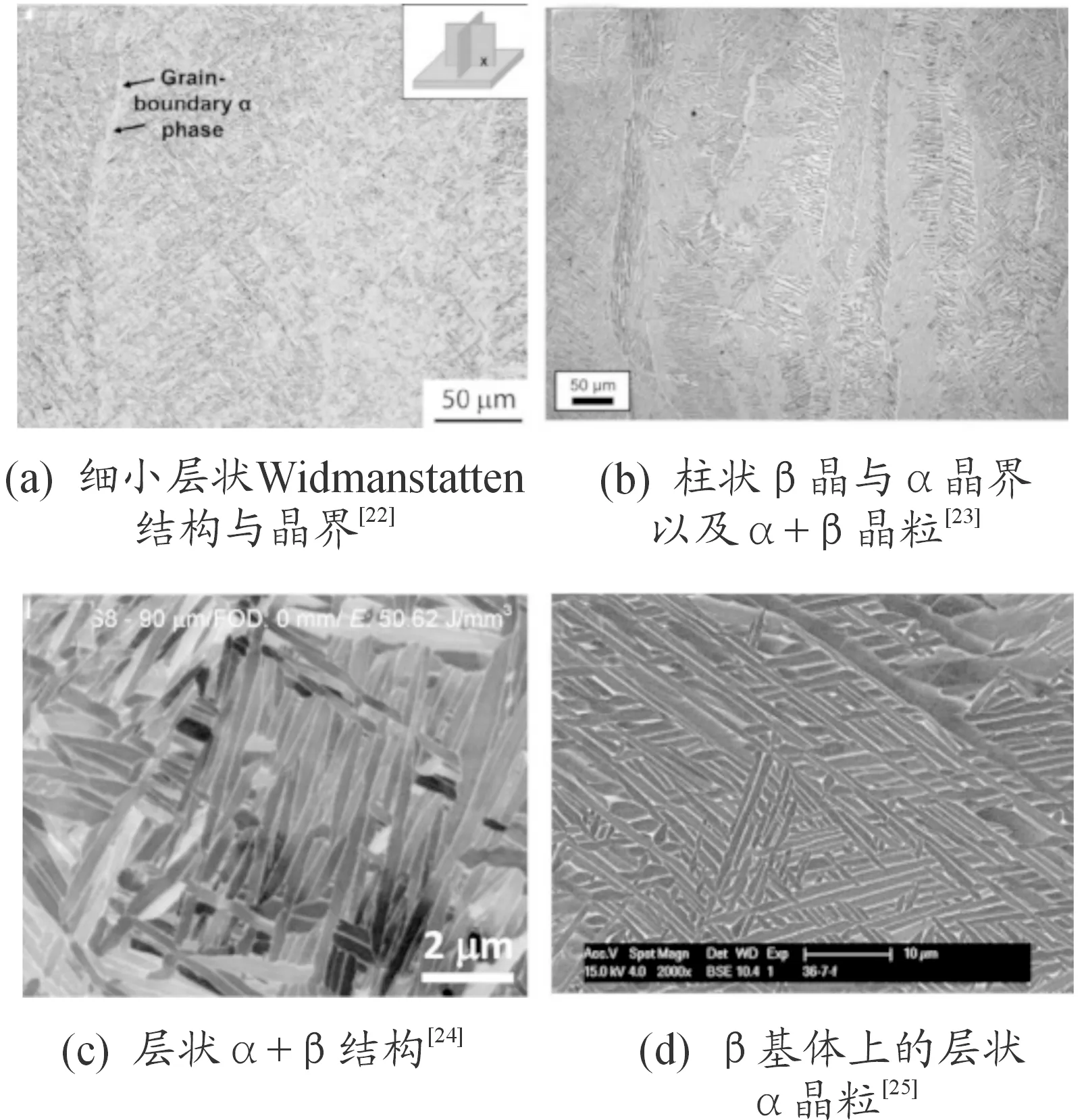

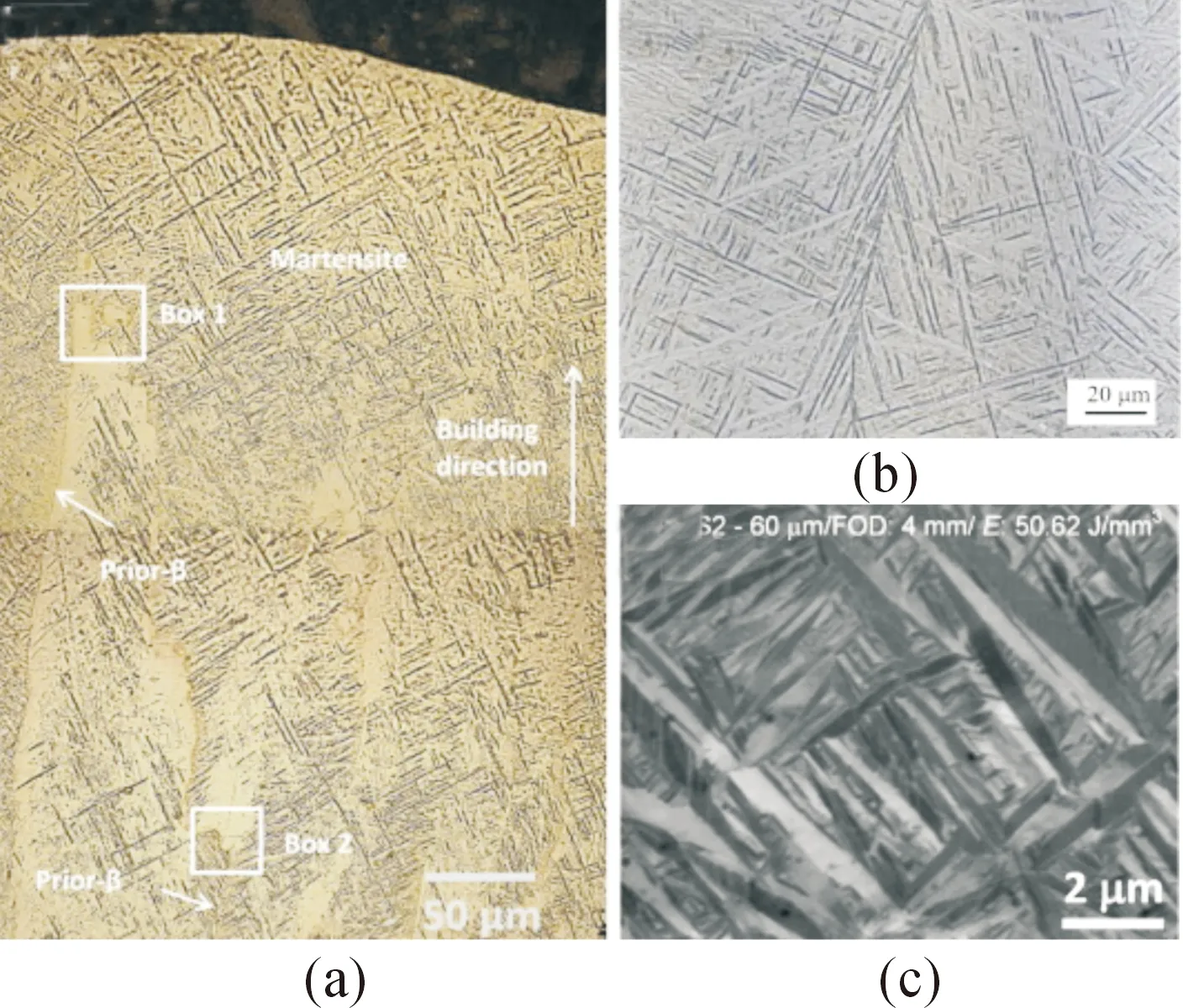

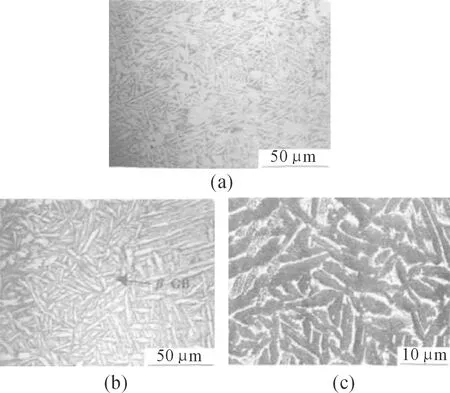

室温下Ti合金主要含有密排六方结构(HCP)的α相与体心立方结构(BCC)的β相组成。在AM过程中加热达到β转变温度时,α相将转变为β相,冷却时,当冷却速度不大转变回α相,当冷却速度很高时转变为α′马氏体相,如图6、图7所示。

图6 AM制备Ti合金显微结构

(a)AM制备Ti合金最上几层金相照片显示正交取向的针状马氏体及针状马氏体与补丁状区域[26],α′马氏体相结构[27],针状α′马氏体相[24]。

图7 冷却速度快下的组织转变

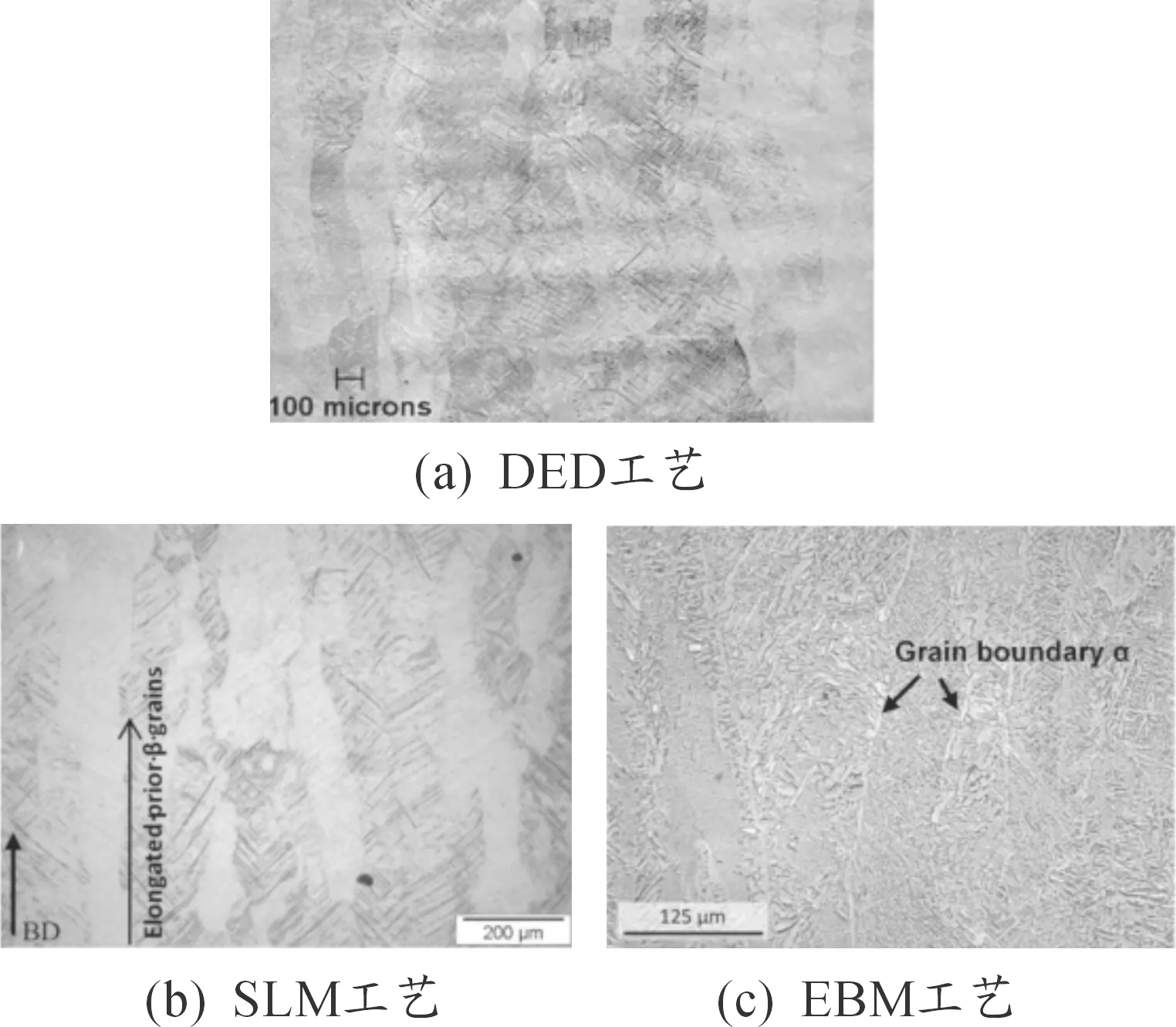

在凝固过程中,温度达到固相线温度时,熔池结构先转变为初始β相,然后当温度降到β转变温度以下,在初始β相内产生α/α’相[28],在某些Ti合金如TC4中,β柱状晶为主要结构。研究发现EBM中,存在很强的〈001〉β//Nz丝织构沿平行于沉积方向的径向生长,类似织构在其他AM工艺中也被观测出[29-31]。图8为不同AM工艺下的原始β晶粒,由图示柱状β晶粒沿每一层堆叠方向生长,β晶粒尺寸在长和宽为1~20 mm与0.2~4 mm分布[31-32]。

图8 不同AM工艺下的原始β晶粒

由于AM工艺特点,材料成形以层层堆叠的形式,当新的一层沉积在上一层时将会再次熔化上一层,形成重叠区,重叠区内晶粒会粗化长大[8],导致结构性能不一致。有研究表明[33],顶层和顶层的结构中马氏体所占比例高于其他区域,并且在顶层和底层分别取样所表现的拉伸性能不一致。

以下将不同军工产品分类来阐述不同AM技术制备样品的组织结构及性能及研究进展:

2.1 发动机制备用AM产品组织性能研究

目前Ti合金在舰船,战车,坦克等装备中的应用也较为突出,舰船方面,Ti合金不仅在轻量化的要求上有突出贡献,还具备较高的冲击韧性。在战机及舰船的发动机上,要求AM制备的Ti合金有较高的强度及高冲击韧性。陈静等[34]研究了激光快速成形(LRF)工艺下的TC4合金制件,发现其结构沿厚度增加方向呈粗大柱状晶,沿Z字形生长,腐蚀后组织呈明暗带交替生长,粗大β晶粒由针状马氏体α′相和原始β晶界组成,这种交替纵横的网篮组织具有较好的抗疲劳裂纹拓展和抗冲击性能。

2.2 框架结构件制备组织性能研究

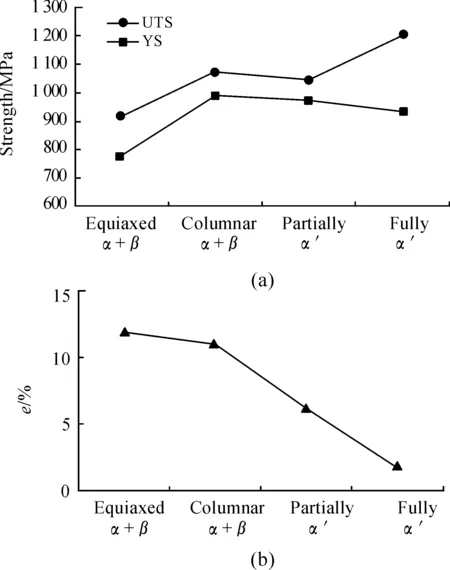

应用于战斗机机身框,座舱窗户框架制备的Ti合金要求具有超高的强度,AM制备的Ti合金性能大量取决于相结构,组织,织构等内部因素,而应用相变改变晶体结构在改变Ti合金性能方面扮演着重要作用。Galarraga等[35]研究了TC4合金不同相结构对于屈服强度(YS),抗拉强度(UTS)及延伸率(El)的影响,结果如图9所示。由图可知α′马氏体相具有最高强度,柱状α+β相较等轴α+β相强度更大,而细小的针状α′马氏体相拥有最低的延伸率。

图9 TC4合金不同相结构对于屈服强度(YS),抗拉强度(UTS)及延伸率(El)的影响(从上至下依次为等轴α+β相,柱状α+β相,部分α′相,完全α′相)[35]

研究者们针对战斗机机身框架用TC4合金在不同工艺(主要为DED,SLM和EBM)下成形构件的结构作比较,发现[36-38]以激光源为主的成型工艺,包括DED和SLM较电子束为加热源的EBM工艺所得的组织不同,前者主要由针状α′马氏体相组成,而EBM产生大量α+β相,所以所得构件表现出较低强度和较高延伸率。其强化机理为α′马氏体相为形变点阵结构的非平衡相,变形将产生点阵畸变产生点阵应变场,强度将大于α+β相,另外α′马氏体相中存在大量位错,产生位错强化[36]。

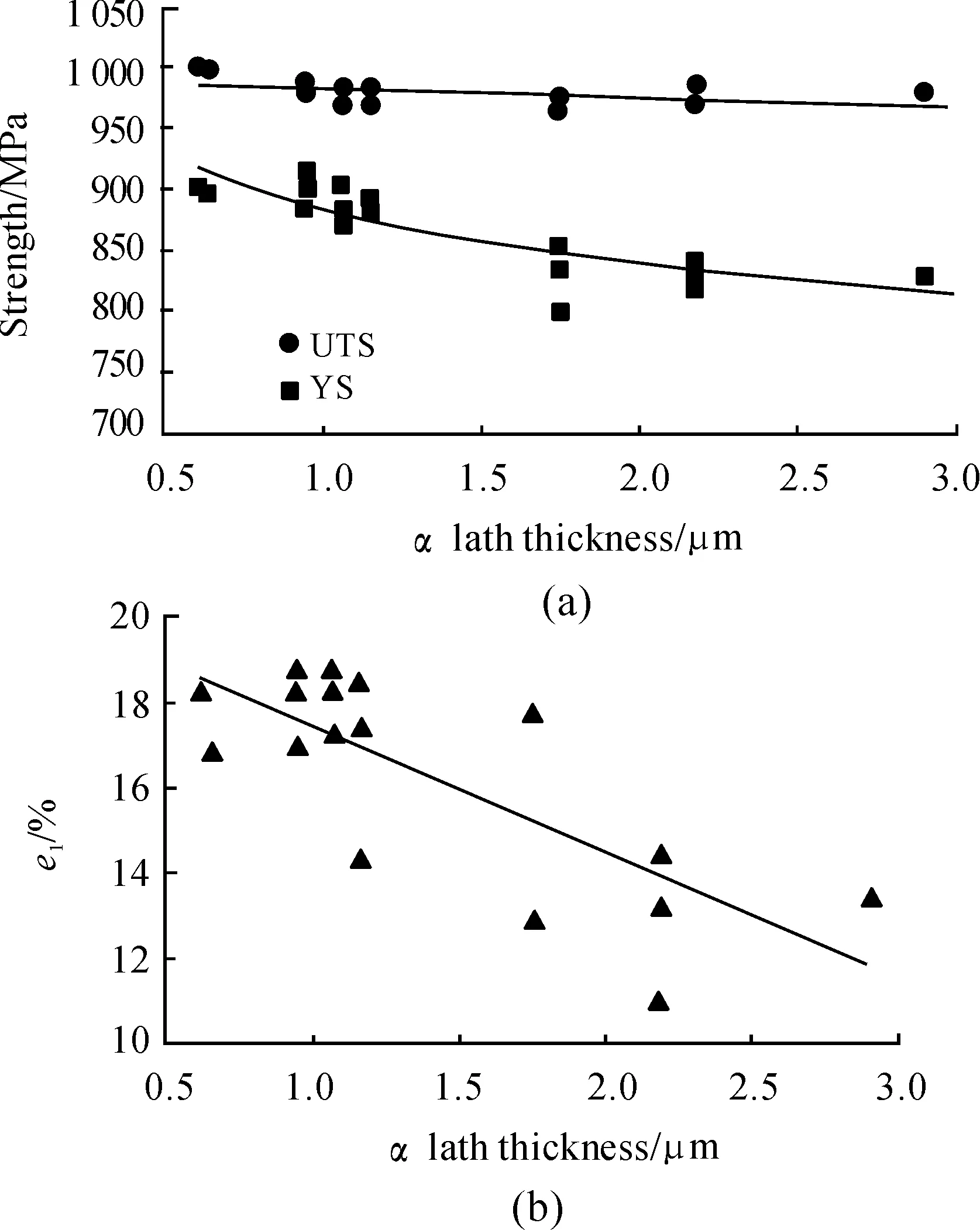

Sieniawski等[39]更进一步研究EBM和激光源AM工艺的区别,指出区别于激光源AM工艺,EBM工艺在加工过程中的高沉积温度使得α′马氏体相分解为α+β相,同时降低热应力,在此情况下,EBM成形件的最终性能在于片层α+β相中板条α相(α-lath)的厚度。Galarraga[35]给出了板条α相的厚度与拉伸强度的关系图(图10)。随着板条α相厚度增加,屈服强度变差,因为增加的板条α相厚度导致位错有效滑移长度的增加。当板条α相厚度从0.5 μm增加1 μm时,延伸率有轻微的增加,而抗拉强度基本与板条α相的厚度无关[35]。

图10 屈服强度(YS),抗拉强度(UTS)及延伸率(El)与板条α相(α-lath)的厚度的关系[35]

2.3 产品修复AM工艺组织性能研究

在修复受损或者失效的发动机叶片研究中,林等[40]发现经沉积后,组织有基体的等轴α+片层,α+β双形态经由热影响区转变为粗大柱状晶,晶粒内部为魏氏体α+β板条,喷丸处理后,疲劳性能得到提高。昝林等[41]研究LRF工艺制备的TC21Ti合金发现沉积态组织存在粗大沿沉积方向生长的β柱状晶,组织表现为下侧柱状晶,上侧细小等轴晶。形貌上,沉积态组织由明暗相间的区域组成,电镜下显示明区为针状马氏体,暗区为网篮状组织,明暗过渡区较窄,硬度结果表明明区硬度高于暗区,可达1 GPa左右。

2.4 高力学性能Ti合金AM制备构件的组织性能

对于飞机液压管道,压缩机叶片和起落架等要求综合力学性能高的Ti合金构件,AM工艺加后续热处理,能使所得合金材料获得更高的综合力学性能。LRF工艺制备的TC4合金微观组织表现为不同取向的板条魏氏体,在晶界处有少量α-Ti。退火处理后,α板条逐渐粗化,再经过时效处理后的样品组织呈现出等轴α晶,网篮α和β相组织。对比沉积态和退火态来说,条状α宽度介于沉积态与退火态之间。固溶时效后的TC4样品塑形有明显提高并且强度降低不多,表现为优于退火后的综合力学性能[42]。TC4激光成形构件沉积形态的力学性能以高强低延展率为主,抗拉强度可达1 000 MPa,相比于同类锻件,沉积态的TC4表现出更为显著的各向异性,其中,沿沉积高度方向拉伸时低强高塑,扫描方向则高强低塑。当固溶时效后,研究人员发现TC4组织为网篮状,综合力学性能优越[42]。

张方等[43]采用LSF工艺制备Ti60Ti合金件并研究了其在980 ℃和650 ℃双重退火下的性能及组织结构演变,发现经LSF过程中,由于熔池顶部的等轴晶未被覆盖,在熔覆层中表现为宏观等轴晶。不同的层间出现层带组织,沉积态为魏氏体,表现为大量沿着原始β晶界向内生长的α板条和少量板条间β相组成,双重退火后,层带组织消失,晶界中α相被打断,不连续分布β柱状晶晶界处,如图11(b)和(c)所示。试样经过热处理后,综合性能有所提高。

图11 Ti60Ti合金激光立体成形双重退火后金相组织结构和扫描电镜形貌[43]

AM制备样品的各向异性如EBM制备的TC4合金中β晶粒趋向于沿沉积方向生长到20 mm而宽度只有几百微米。沿β晶粒长轴方向上回生产一层很薄的α晶界包裹β晶粒,α晶界的形成破坏了结构的整体性,在服役过程中使得裂纹择优在α晶界处产生[44]。

2.5 高温及其他性能要求Ti合金AM制备的组织性能

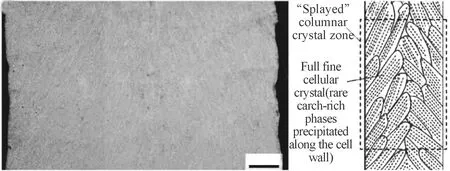

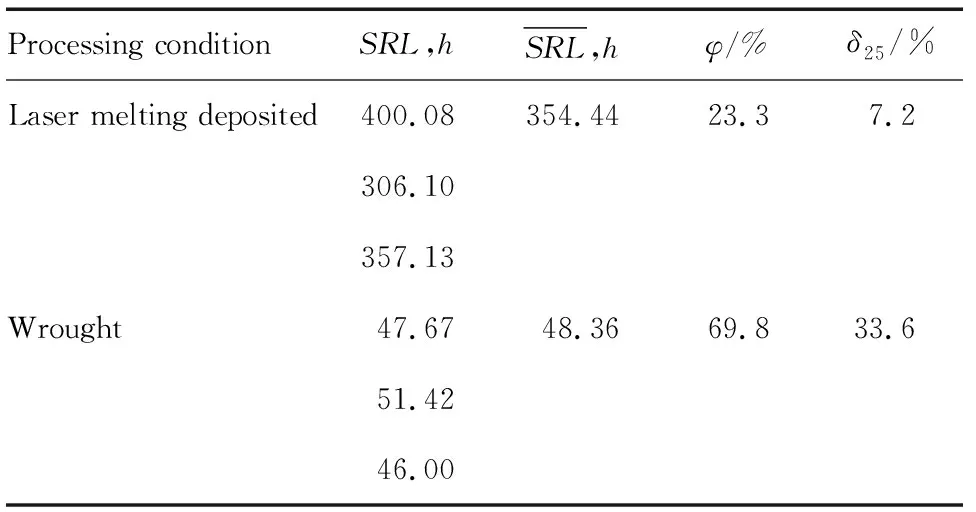

战斗机的高机动性会导致蒙皮表面与空气摩擦产生高温,大多数Al合金无法达到需求,另外,高温Ti合金主要应用在飞机发动机压气盘,机闸等部件,在高温Ti合金AM制备研究中,王彬[45]运用激光熔化沉积(LMD)技术制备高温Ti合金Ti60试件,并研究了其显微结构,发现试样经LMD工艺连续熔化后,芯部呈微“八”字形对称分布的无侧向分枝的柱状晶组成,如图12所示。逐层熔化后组织呈现“之”字形交替超细胞状组织。其LMD制备的构件的高温持久性测试结果如表1所示。由图可知LMD所得Ti60构件600 ℃/310 MPa平均持久寿命可达354.4 h,高于传统轧制Ti60成形件的48.3 h。

图12 激光熔化沉积成形棒材纵切面金相组织a)低倍显微,b)柱状晶示意图[45]。

表1 LMDTi60高温Ti合金棒材高温持久性能测试结果[46]

Processing conditionSRL,hSRL,hφ/%δ25/%Laser melting deposited400.08354.4423.37.2306.10357.13Wrought47.6748.3669.833.651.4246.00

注:SRL代表Stress Rupture Life,即持久寿命

当前在高温、高压、低温、超低温、强腐蚀、射线高频辐射等条件下工作的机械,必须经受各种恶劣环境的考验,针对长期在瞬间冷热交替条件下工作,经受长期急冷、急热条件下服役的机械部件材料如航天、航空发动机,各类管身武器的枪炮膛,高压锅炉,原子反应堆的热交换器及水冷壁构件,抗疲劳特性成为重要的性能指标之一。激光成形(DED,SLM)较电子束(EBM)成形的零件的疲劳强度(Δσw)更高,但疲劳韧性(ΔKth)低。前者主要因为含有大量位错的α′马氏体组织,以及能阻碍位错运动的细晶组织,位错强化效应以牺牲塑性应变为代价[47-48]。在SLM制备的材料退火状态下由于α′马氏体的分解,疲劳韧性增加到与EBM制备零件相近。对于α+β组织,随着α相的减少,疲劳特性有所改善[49]。研究发现当板条α′厚度减少到10~1 μm,疲劳强度提高500~600 MPa[8]。对于无缺陷导致的初生裂纹,局部位错塑性滑移集中会导致裂纹的萌生,而细晶组织由于晶界的阻碍作用能提高疲劳强度。王俊伟等[50]研究激光立体成形(LSF)TC17Ti合金沉积态,退火态和时效处理后的显微组织,发现经LSF之后沉积态组织为沿熔覆层向外的柱状β晶,x射线衍射(XRD)结构显示试样存在α相,因此组织为α+β两相组织,β晶内有大量细小α相,表现为网篮状组织。经600 ℃退火 1 h炉冷和550 ℃退火4 h空冷试样与沉积态没有多大区别,依旧是柱状晶与网状结构。但是550 ℃退火样中大量析出次生α相,同时还能观察到等轴α相,由此可得550 ℃退火后出现板条和等轴α相。Polasik[49]指出裂纹易在等轴及片层状α相中萌生,Zhai[47]实验证实裂纹的扩展是由于裂纹与细小α相反应导致的,当裂纹尖端驱动力增加后,裂纹扩展并与β相反应,当α相减少后,塑性滑移带的阻力增加导致高的疲劳裂纹萌生阻力[51],提高Ti合金产品的疲劳特性。

3 增材制造工艺过程的主要缺陷

就AM制造的几种工艺方法而言,其存在的几个主要缺陷在于:① 目前用于AM制备的Ti合金虽然能解决机加工过程中的材料浪费,成本提高的问题,但Ti合金成形因其较低的热导率,成为阻碍Ti合金广泛应用的障碍,未来需要更多工艺及AM过程的机理性研究,以期提高成形性能,② 目前应用于Ti合金的AM技术研究主要针对TC4合金,而未见到太多其他合金的AM工艺成形性能研究,未来可广泛开展其他类Ti合金的研究,为更多Ti合金应用于AM工艺提供参考, ③ 因为AM的特点导致在层与层结合时表现出各向异性,未来对于AM之后再结合热处理,时效等后加工工艺的应用也应成为趋势,另外,现行研究都集中在硬度,拉伸等性能指标,疲劳强度,断裂等力学行为的研究也较为稀少。

4 结论

近年来以增材制造为手段的各3D打印技术发展迅猛,以Ti合金为材料成型各类军工器件,如战斗机机身,发动机和装甲车等的应用也成为发展的热点,在高温,高强,耐腐蚀性能的Ti合金AM制备工艺上也有了大量研究,并取得一定成果,但由于AM热源的效率低,产品有很强的的各项异性使得AM构件的性能和运用还局限在一定的范围,并且国内目前的发展与国际上先进水平还有一定差距,需要将来研究者更多更系统的基础研究与工程化的转化工作。