碳化硅陶瓷超声波辅助磨削表面完整性研究

2019-08-13侯保江水涌涛孙向春安亚青

侯保江,水涌涛,孙向春,安亚青

(1.北京航天长征飞行器研究所, 北京 100076;2.中国运载火箭技术研究院, 北京 100076)

随着光机电领域的技术进步,各种扫描仪、投影机、数码相机等新产品对光学透镜的需求量巨大。特别是近几年智能手机的蓬勃发展,对小型光学镜头的需求量也越来越大。现在,一般采用热冲击的方法来制造小型光学镜头。用于热冲击的模具要求具有耐高温、耐反复冲击的特性,碳化硅陶瓷具有优异的耐高温特性、化学安定性等优良的物化特性,所以碳化硅陶瓷适宜于制造小型光学镜头所用的模具。但和其他的半导体材料的材料特性类似,碳化硅单晶也是典型的硬脆材料,具有材料硬度高、断裂韧性低及化学稳定性高等特性。迄今为止,碳化硅陶瓷模具的内圆加工均采用的手工打磨的方法进行,其加工时间长、加工成本高,同时加工精度不能保证[1-2]。

为了解决现在碳化硅陶瓷内圆加工中存在的问题,本研究提出超声波辅助内圆磨削的方法。超声波辅助磨削综合了超声波振动及金刚石磨削的特点,具有改善表面质量、降低磨削力、减少砂轮堵塞等优点[2-3]。但目前对硬脆材料超声磨削的表面完整性研究较少,且研究多采用实验的方法探索加工过程参量对材料去除结果的影响规律方面,阐明磨削过程的表面完整性特性对实现其高效高精密加工有重要的意义。

本研究将超声波振动运用到内圆磨削中,通过观察并对比超声波辅助内圆磨削及普通磨削的表面完整性,确定碳化硅陶瓷超声波辅助内圆磨削的延性-脆性转移特性,以明确碳化硅陶瓷超声波辅助磨削的加工特性。

1 加工原理及实验条件

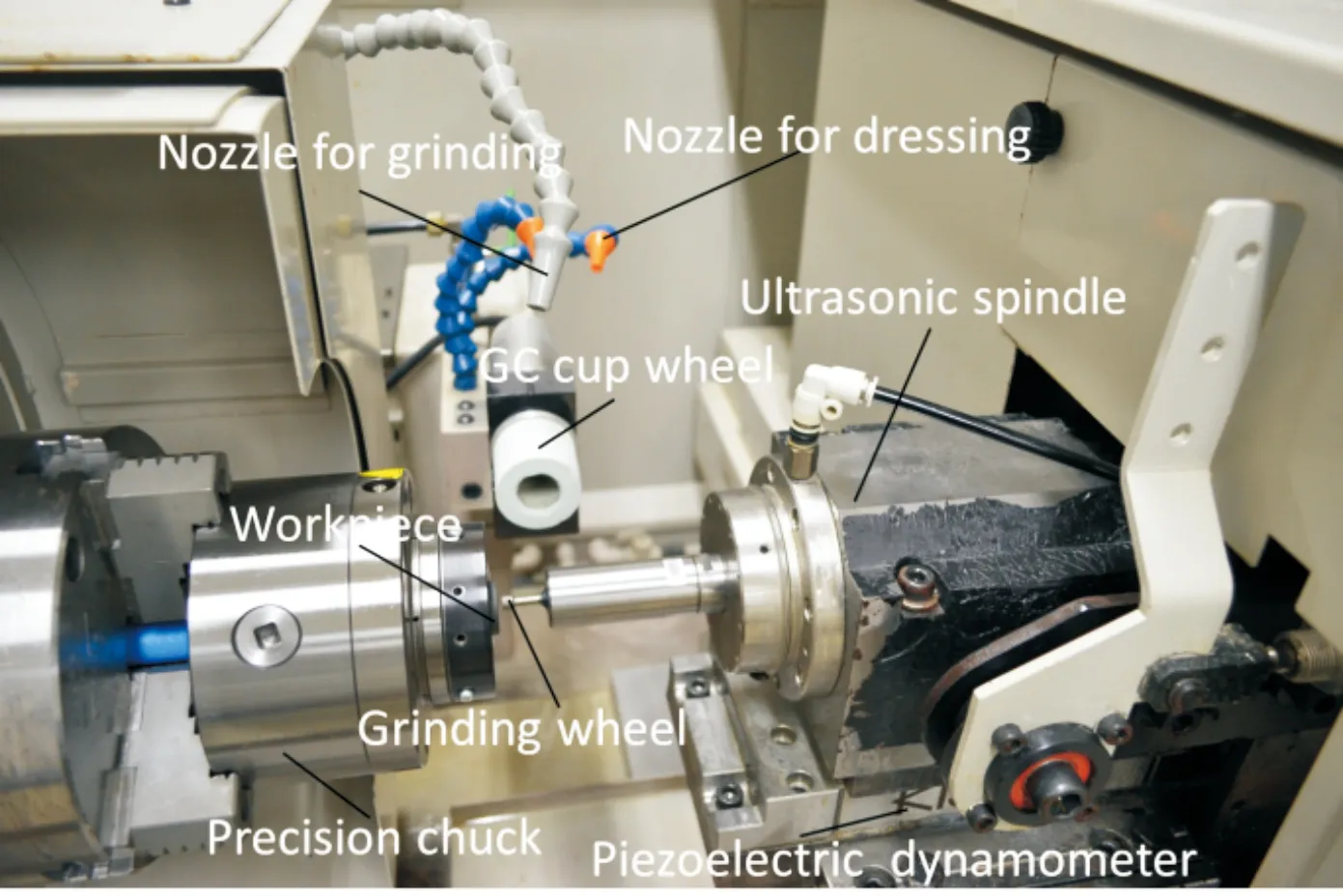

超声波辅助内圆磨削装置如图1所示,工件以一定转速(表1中的nw)旋转的同时,超声波振动(频率f,振幅A)施加在砂轮(旋转速度ng)的轴向,在砂轮的径向施加进给速度Vc,从而实现超声波内圆磨削。为了改善内圆面的加工质量,砂轮在进行磨削的同时也在工件的轴向进行往复运动。

图1 超声波辅助内圆磨削装置

基于上述原理,在内圆磨床(冈本GRIND-X IGM15EX)上构建了超声波辅助内圆磨削装置。超声波振动系统采用URT40超声波发生装置,为了记录磨削过程的磨削力的变化在超声波主轴的下方放置了三向测力仪。超声波主轴上装有直径为6 mm的砂轮,使用的碳化硅陶瓷工件内径12 mm、外径22 mm,长13 mm。实验过程冷却液为60倍稀释乳化液,磨削后工件内面的表面完整性通过扫描电镜(ELIONIX公司ERA-8900)观察。实验条件如表1所示。

2 试验结果

在磨削过程中相对于工件单颗磨粒的最大切削深度gm可以表示为[4]

(1)

式中:a为连续切削刃间隔;Vw为工件的线速度;Vg为砂轮的线速度;Δ为砂轮的半径切削量,De为砂轮的当量直径。在内圆磨削中砂轮的当量直径为[4]:

(2)

式中:Dg为砂轮的直径;Dw为工件的直径。连续切削刃间隔a的表达式为[5]:

(3)

式中:M为粒度的编号;ηg为磨粒占砂轮的体积率。

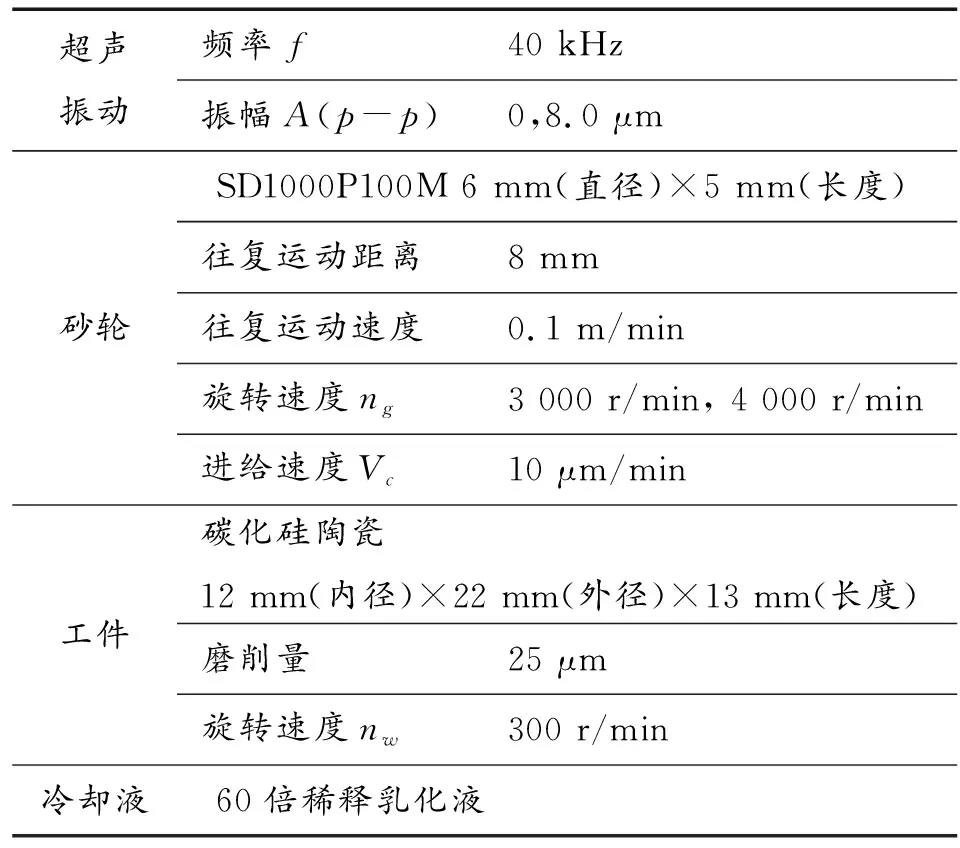

表1 实验条件

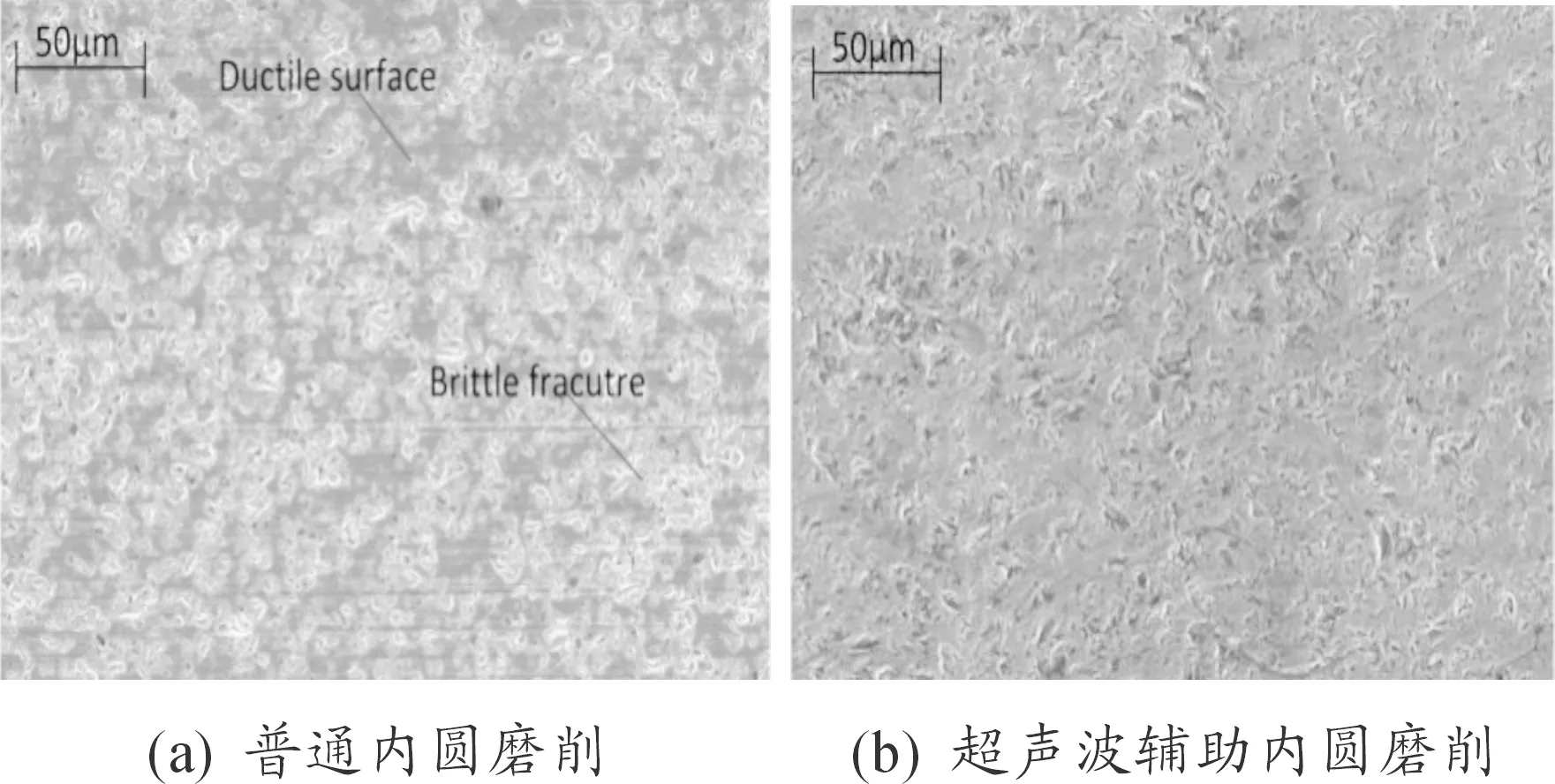

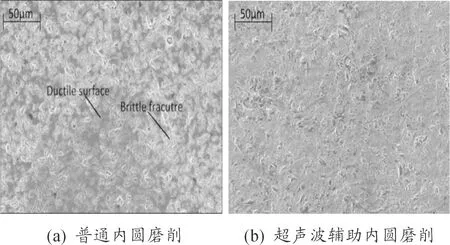

图2(a)及图2(b)为砂轮转速4 000 r/min时,通过扫描电镜观察的普通内圆磨削及超声波辅助内圆磨削的内圆表面形貌图。根据式(1)~式(3),此时单颗磨粒的最大切削深度gm=0.069 μm。图3(a)及图3(b)为砂轮转速3 000 r/min时,通过扫描电镜观察的普通内圆磨削及超声波辅助内圆磨削的内圆表面形貌图,此时单颗磨粒的最大切削深度gm=0.093 μm。

图2 Vg=4 000 r/min条件下碳化硅内圆表面形貌

在gm=0.069 μm时,普通内圆磨削生成的工件表面可以观察到局部呈现脆性破坏,同时也可以看到延性面。与之相对的是,在超声波辅助内圆磨削生成的表面几乎看不到脆性破坏。这表明此时普通的内圆磨削的磨削模式为延性-脆性混合域磨削,而超声波辅助内圆磨削的磨削模式为延性域磨削。在gm=0.093 μm时,普通内圆磨削生成的工件表面几乎都为脆性破坏形成的表面,而超声波辅助内圆磨削生成的表面只在局部可以看到脆性破坏形成的表面。这表明此时普通的内圆磨削的磨削模式为脆性域磨削,而超声波辅助内圆磨削的磨削模式为延性-脆性混合域磨削。

以上的结果说明,碳化硅陶瓷超声波辅助内圆磨削相对于普通内圆磨削更容易实现延性域磨削。本研究的结果表明碳化硅陶瓷普通内圆磨削的延性-脆性转移点为gm=0.069 μm,而碳化硅陶瓷超声波辅助内圆磨削的延性-脆性转移点为gm=0.093 μm。

图3 Vg=3 000 r/min条件下碳化硅内圆表面形貌

3 结论

提出了碳化硅陶瓷超声波内圆磨削的方法。通过实验表明,超声波辅助内圆磨削更容易实现延性域的磨削,碳化硅陶瓷普通内圆磨削的延性-脆性转移点为gm=0.069 μm,而碳化硅陶瓷超声波辅助内圆磨削的延性-脆性转移点为gm=0.093 μm。