充气展开式空间危险碎片防护结构设计

2019-08-13李海岩王玉林高著秀李成祥

李海岩,徐 洋,王玉林,高著秀,李成祥

(1.中国运载火箭技术研究院, 北京 100076; 2.宇航系统工程研究所, 北京 100076)

建设大型空间站是我国载人航天三步走战略的第三步。我国计划于2022年前后建成空间站,成为我国空间科学和新技术研究实验的重要基地。而空间碎片的显著增加是人类近地空间活动中面临的最大危险,如何应对空间碎片对空间站的威胁已经成为无法回避的现实问题。

不同尺寸空间碎片对航天器有不同程度的威胁。小于1 cm量级的空间碎片(被称为小碎片),探测困难,数量巨大,但由于撞击动能小,航天器一般采取被动防护措施[1-3];大于10 cm量级空间碎片(被称为大碎片),数目较少,并且能够编目,可采用机动规避措施[4]。尺寸为1~10 cm量级空间碎片,尺寸相对较大、撞击动能较大,被公认为是对在轨航天器威胁最大的空间碎片,也被称为危险碎片。

针对空间危险碎片,目前尚无有效的防护手段。如果采用轨道规避,会额外增加空间站的燃料消耗,干扰正常的在轨任务;空间站目前主要采用的被动防护结构也无法抵抗危险碎片。本文设计一种充气展开防护结构,并探索其应用于空间站自主防护危险碎片的工程可行性。一方面,可降低对发射重量、发射空间的资源浪费;当遇到空间碎片攻击时,可控展开实现拦截且通过自主调节方向提高拦截效率。另一方面,防护任务完成后,防护结构可回收、可重复使用,不影响空间站执行在轨主任务。综上,通过本项目开展空间站自主防护盾技术研究,对提升我国在轨航天器的可靠运行水平、确保我国空间资产安全具有重要意义。

1 充气展开防护结构设计

传统的Whipple防护屏能够防护毫米级的空间碎片。空间碎片尺寸增大,其动能随之增大,空间碎片对空间舱壁撞击的破坏力也显著增强。单屏结构的Whipple防护屏难以满足空间站对大直径空间碎片的防护要求。根据空间碎片防护功能要求,充气展开防护结构采用多屏结构设计,一方面,尺寸较大的空间碎片能与防护屏进行多次超高速碰撞,空间碎片可破碎为较小的碎片,甚至液化、气化,有效降低单个碎片的动能,减小其对后屏的破坏;另一方面,充气展开防护结构采用大屏间距设计,能够让防护屏与空间碎片碰撞产生的碎片云在屏间获得足够的膨胀扩散空间,从而减小单位面积内撞击碎片数量,降低单位面积内碎片云与后屏或舱壁的撞击能量,提高防护结构防护能力[5]。

1) 多层防护屏。防护屏材料——国内外常用的航天器防护柔性材料主要有Kevlar纤维复合材料、Nextel纤维复合材料、Beta纤维复合材料等[6]。本文采用Kevlar纤维复合材料,可以有效减弱入射碎片碰撞产生的破坏效应。防护屏面积——空间站核心舱最大直径为4.2 m,根据空间站防护部位需求,设计充气展开防护结构展开后防护屏直径为4 m。

防护屏屏间距——通过对不同屏间距的防护结构进行仿真分析,研究间距对防护性能的影响;同时参考国内外相关防护结构的设计,选择10 cm作为防护结构的屏间距。

2) 充气支撑框架。充气支撑框架是防护屏的支撑部件。防护屏在空间展开,需要对充气支撑框架进行充气。充气管需承受内部的充气压力,以保持较高的结构刚度,其变形以及应力分布对影响整个防护屏的结构稳定性(图1)。

依据仿真分析结果,充气过程在管径10~20 cm范围较为稳定,综合考虑充气管重量、刚度、支撑、展开等因素,设计充气管的管径为10 cm。10 cm管径充气管质量较轻,充气过程较为平稳,且振动基频大、刚度高,符合充气管功能及性能要求。

另外,综合考虑充气管重量、展开、支撑、刚度等因素,结合已有研究基础,充气管壁厚选择为0.3 mm[7]。

2 空间站应用

2.1 功能设计

1) 空间碎片防护功能设计。为有效降低空间危险碎片对空间站的危害,防护结构应具备将入射空间碎片破碎为细小碎粒的能力,并能够让碰撞产生的碎片云充分扩散;当碎片云与舱壁发生撞击时,降低碎片云单位面积内的撞击能量,进而补充空间站被动防护结构的防护能力,防护空间碎片对空间站高风险部位的危害。

2) 折叠展开功能设计。为满足空间站大面积防护需求,并控制发射包络尺寸合理可行,防护结构应满足折叠发射、在轨展开功能。为提高防护结构折叠率,同时减小展开机构的复杂程度,防护结构选用柔性复合材料,能够多次柔性折叠,并可在轨充气展开成型。

3) 回收和再展开功能。防护结构展开状态下,面积较大,为降低空间站飞行阻力,减少轨道维持能量消耗,以及避免对空间站其他设备的遮挡,防护结构应具有回收和再展开功能。保证防护结构长期回收待命,接到空间碎片碰撞预警时再次展开成型,抵御空间碎片。

2.2 空间碎片防护模式

空间站核心舱总重约20 t,轴向长度18.1 m,最大直径为4.2 m。核心舱模块分为节点舱、生活控制舱和资源舱,有3个对接口和两个停泊口,配置空间机械臂。其中,生活控制舱又分为大柱段和小柱段,大柱段直径4.2 m,小柱段直径2.8 m。在空间碎片防护方面,空间站核心舱采用被动防护结构,对生活控制舱大柱段、小柱段的柱段高风险区及撞击风险较大的大柱段前锥段均采用Whipple防结构和热控辐射器共同进行防护,局部结构如图2所示。

图2 空间站核心舱被动防护结构(局部)

初始飞行时,充气展开防护结构折叠收拢,固定安装于空间站核心舱内;在轨飞行后,采用转位机构和机械臂结合的方式,进行防护结构转移、对接,可以完成折叠状态下的防护结构安装。同样,在航天员和机械臂协同下,可实现防护结构的更换。

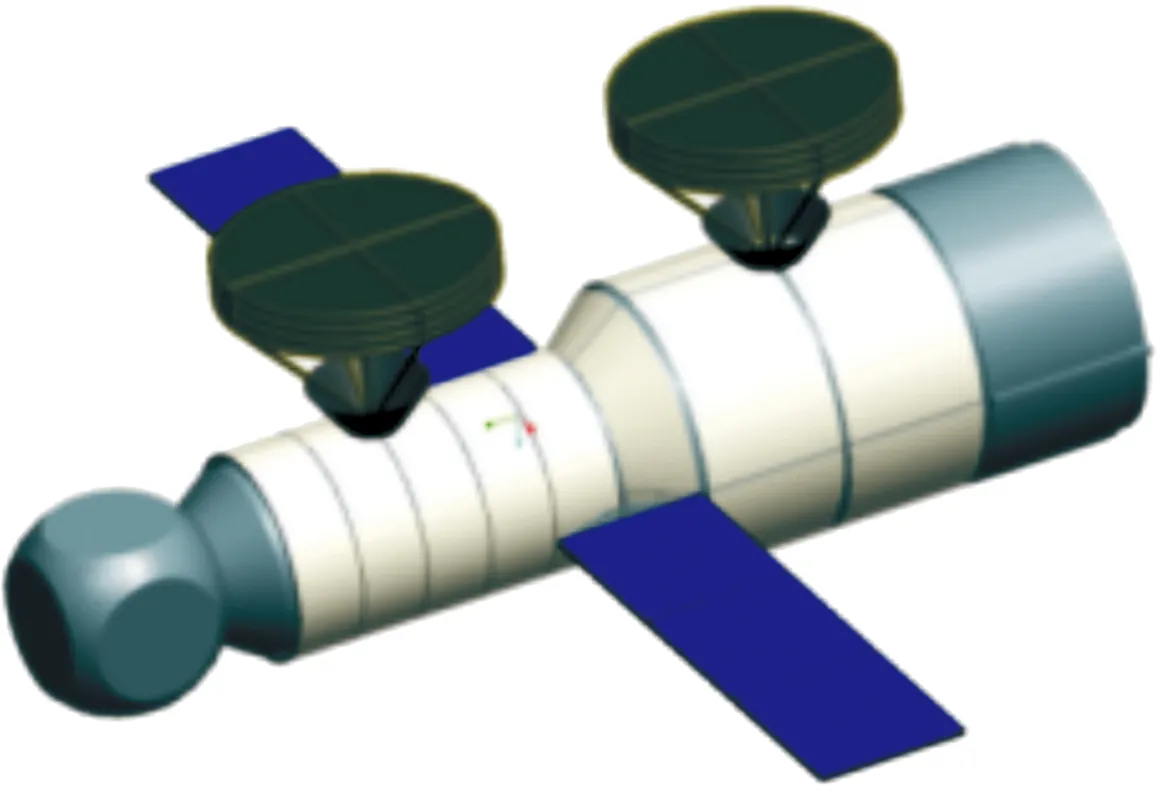

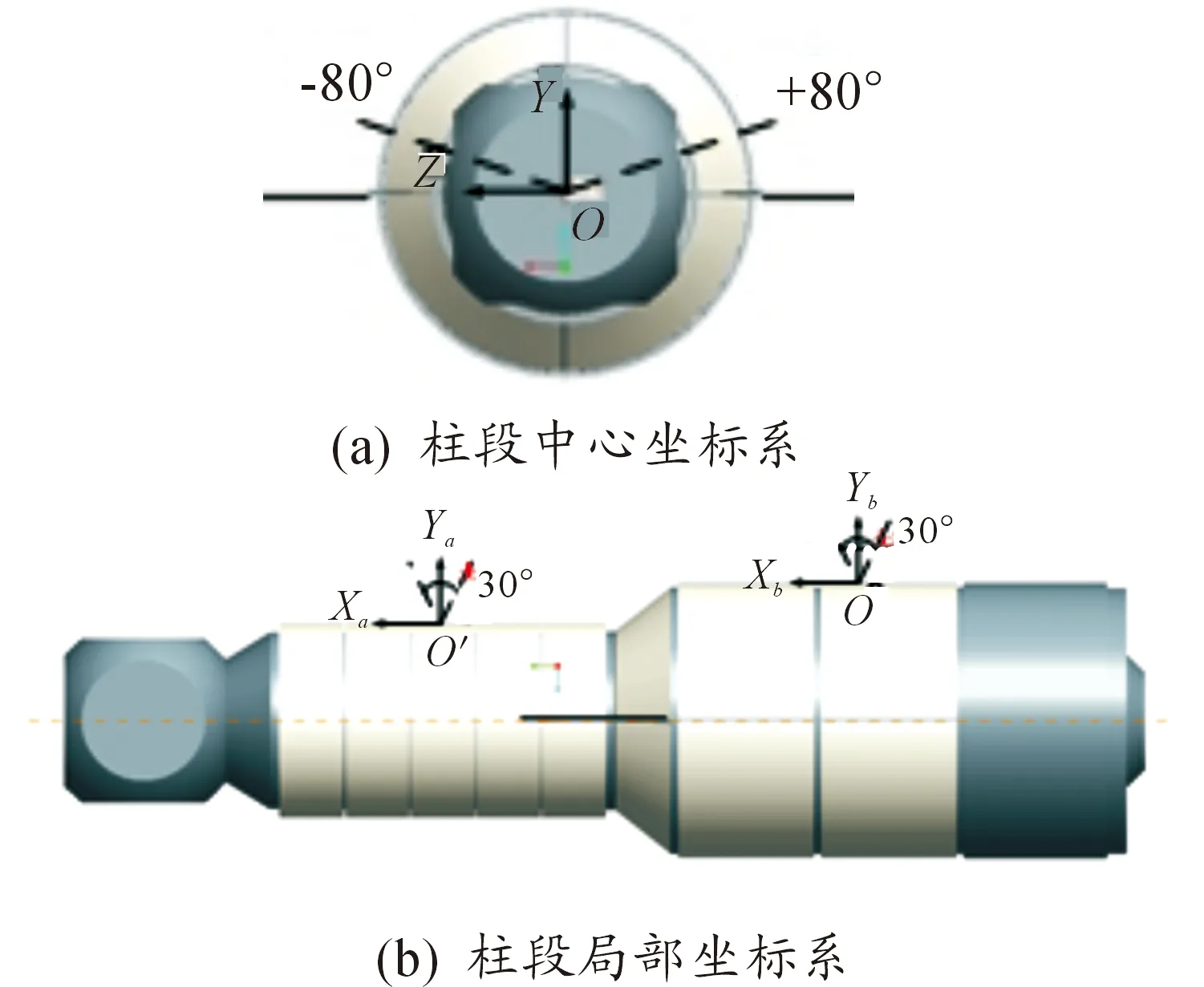

空间站核心舱(如图3)共安装两个充气展开防护结构,分别安装于生活控制舱大柱段、小柱段被动防护结构外,根据空间站碎片环境分析[8],在空间站核心舱的高度角-20°~+20°、方位角-60°~+60°范围内,空间碎片的撞击通量比较大。因此,为了有效保护空间站核心舱两侧和天顶面高风险区域,及迎风面方向次高风险区域,充气展开防护结构可通过转向机构分别沿柱段中心坐标系的X轴向-80°~+80°方向,局部坐标系的Y轴向(Ya向 、Yb向)-30°~+30°方向旋转(图4),进而可覆盖风险区域,使防护结构可配合被动防护结构有效减弱碎片碰撞。

图3 充气展开防护结构安装在空间站核心舱

图4 充气展开防护结构转向坐标系

3 防护效能仿真分析

3.1 超高速碰撞典型工况仿真

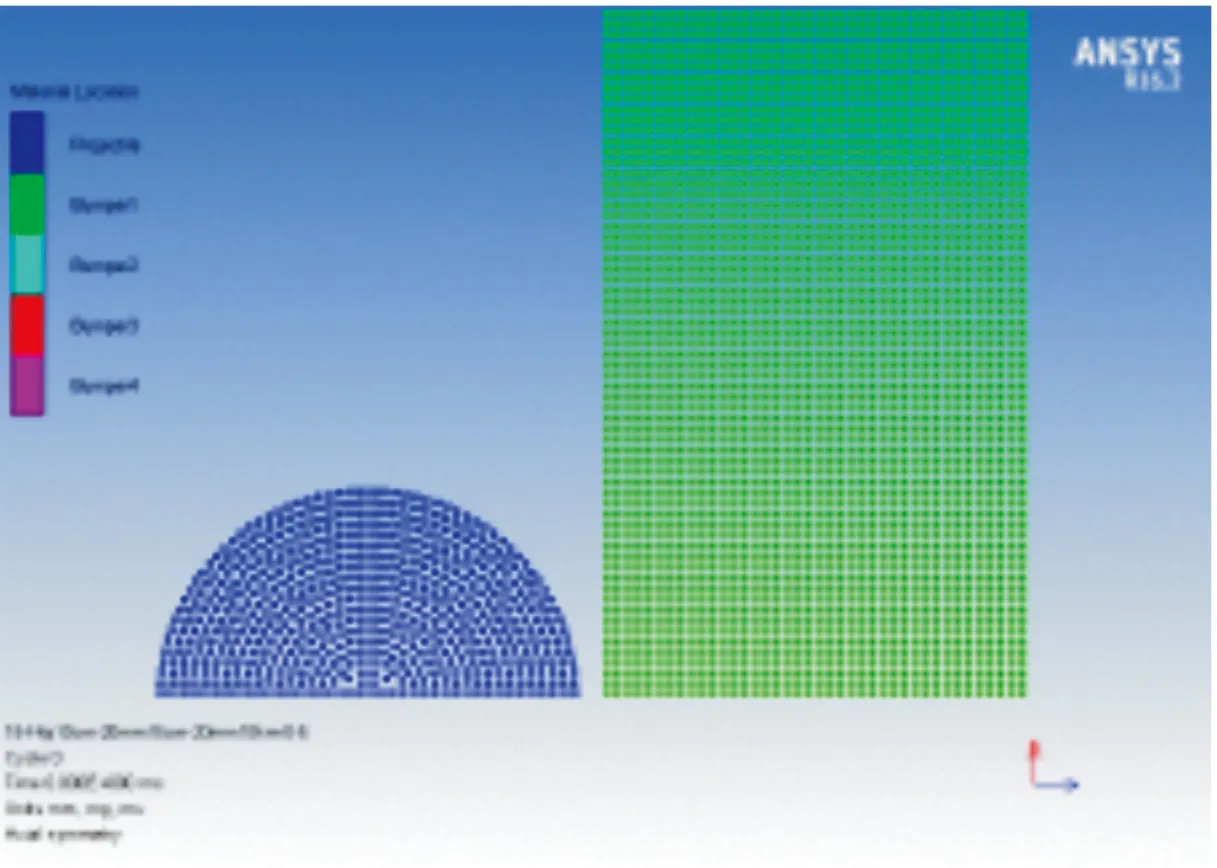

为评估充气展开结构的防护效果,采用AUTODYN-2D的SPH法进行超高速碰撞仿真分析[9]。为提高计算效率,使用轴对称建模方法,建立1/2平面计算模型,如图5。铝合金材料使用AL2024T351模型,采用Shock状态方程,Johnson Cook强度模型;纤维材料使用KFRP模型,采用Ortho状态方程,Orthotropic Yield强度模型,Orthotropic Softening失效模型。

建立直径1 cm弹丸、10 km/s碰撞速度的典型工况,进行超高速碰撞仿真分析。仿真模型采用四屏等厚的防护结构,如图6,屏间距为10 cm,分别设置单屏厚度分别为5 mm、6 mm、7 mm、8 mm、9 mm、10 mm。

图5 仿真模型SPH粒子图

图6 超高速碰撞仿真模型

3.2 仿真结果对比分析

3.2.1 弹丸动能损耗分析

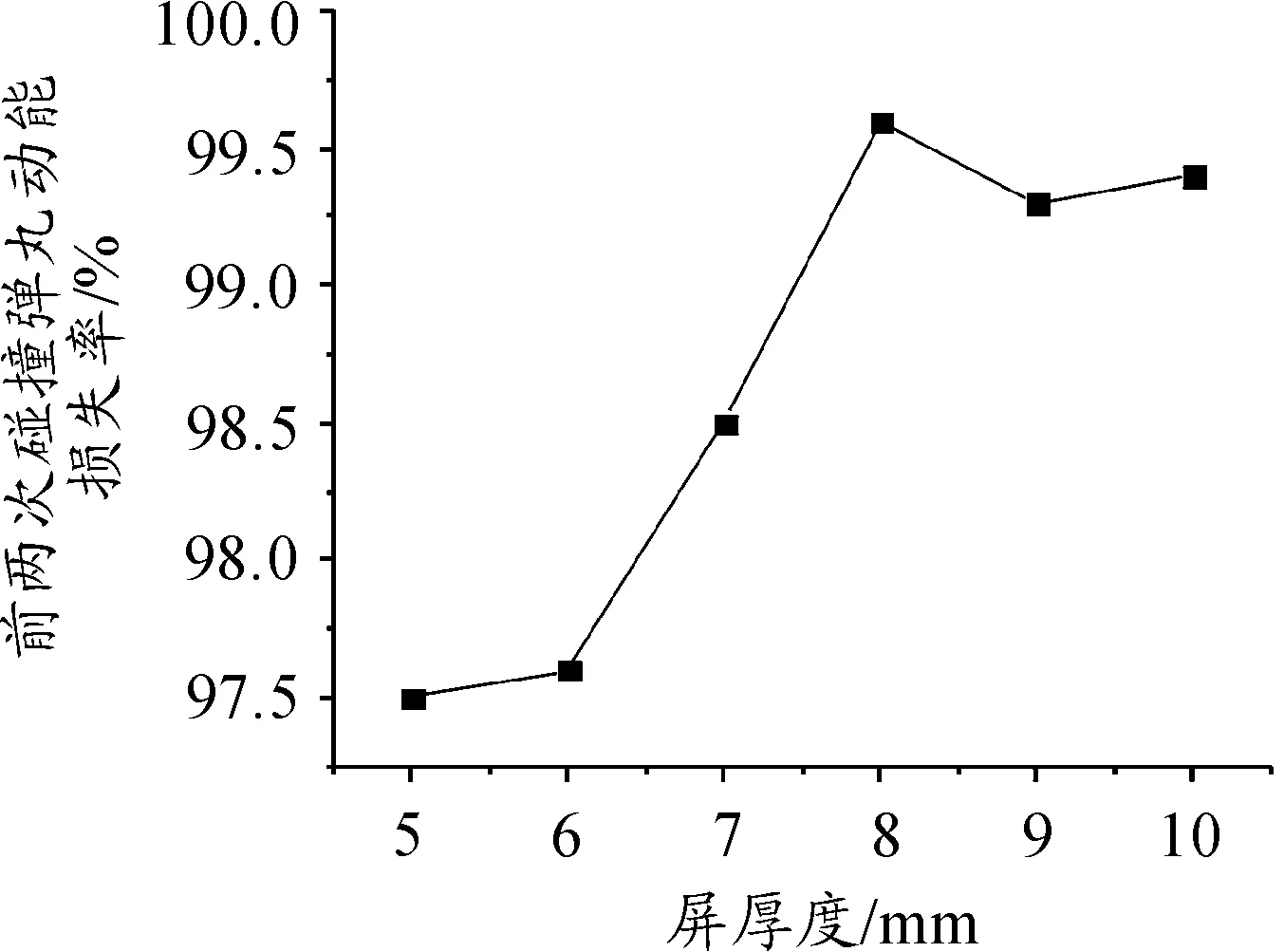

在1 cm直径弹丸、10 km/s速度碰撞的工况下,对不同单屏厚度的仿真结果进行对比分析。图7为前两次碰撞之后弹丸损失的动能损失率。

图7 不同屏厚前两次碰撞弹丸动能损失率

从曲线上看,随着防护屏厚度增加,前两次碰撞弹丸消耗的动能在增加。屏厚为8 mm的防护结构,前两次碰撞对弹丸动能的削弱性能优于其他屏厚的防护结构。9 mm、10 mm屏厚的防护结构,虽增加了厚度,但并未提高对弹丸动能消耗。因此,8 mm屏厚是进行典型工况防护结构设计的重要设计值。

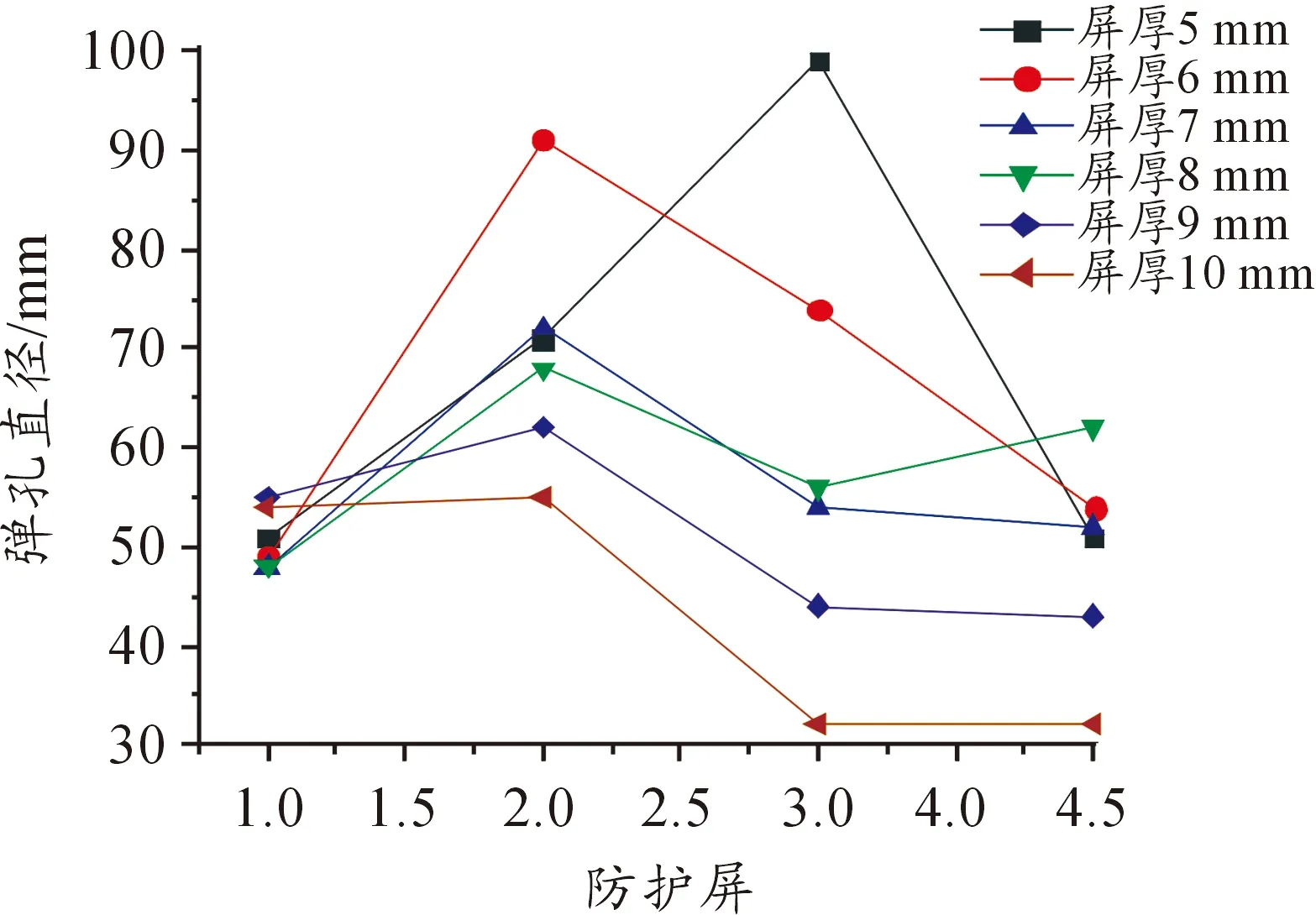

3.2.2 弹孔直径分析

图8为通过对各种厚度的防护结构的弹孔直径,逐层分析高速碰撞变化过程。如图各种厚度的防护屏,第2屏弹孔均大于第1屏,说明碰撞后碎片云存在膨胀扩散效应。6 mm屏厚的弹孔直径最大,说明超高速碰撞后碎片膨胀扩散效应在薄板上的效果更好。

图8 不同屏厚弹孔直径

第3屏的弹孔直径,5 mm屏厚的弹孔直径继续增大,说明其防护性能较低。6 mm以上屏厚的防护结构,其第3屏弹孔直径均小于第2屏,说明经过两次碰撞后,碎片云的破坏力下降。

第4屏,5 mm和6 mm屏厚的防护结构弹孔大幅减小,符合多次超高速碰撞碎片云扩散规律。7 mm以上屏厚,弹孔直径变化不大,甚至略有增大,这是由于第3屏碰撞后剥落的大块碎片与第4屏发生碰撞有关。

3.3 超高速碰撞典型工况仿真

在4屏防护结构的基础上,距离防护结构最后一屏10 cm位置增加1 mm厚的铝板,模拟被动Whipple 防护屏;在距Whipple屏5 cm位置,增加2.5 mm厚的铝板,模拟空间站舱壁。将四层防护屏的厚度均设置为7 mm,进行碰撞过程仿真分析,分析结果如图9所示。

从图9(a)碰撞云图可以看出,1 cm直径弹丸以10 km/s的速度入射,4层防护屏均被击穿。达到预设计算循环次数,Whipple被动防护屏被击穿,但是主要碎片发生回弹,碎片未碰撞到舱壁。因此,7 mm屏厚的4屏防护结构可满足直径1 cm弹丸以10 km/s速度碰撞条件下,舱壁不被击穿的防护要求。

4 结论

1) 充气展开防护结构采用多层防护屏结构设计,可使入射碎片碎裂、熔化甚至气化形成二次碎片云,碎片云通过扩散,有效减轻碎片对航天器舱壁的破坏作用。

2) 充气展开防护结构可安装于空间站核心舱柱段,通过转向机构配合,可有效保护空间站核心舱两侧和天顶面高风险区域,及迎风面方向次高风险区域。

3) 对于直径1 cm弹丸以10 km/s速度碰撞的典型工况,7 mm屏厚的四屏防护结构可满足舱壁不被击穿的防护要求,保护空间站在轨安全。