铝板带热轧机板带平直控制原理与方法

2019-08-12任涛

任 涛

(中色科技股份有限公司,河南 洛阳 471039)

铝板带热轧机生产的产品规格多,材质性能差异大,用户对生产成品率和产品外观要求越来越高。另一方面,热轧机组受设备结构和生产环境影响,在板材轧制时很难做到板型监控的闭环控制,只能通过保持设备稳定以及补偿辊缝解决跑偏问题。热轧机机架属于弹性体系统,研究其变形规律有助于采用对应的控制和补偿手段。随着厚控系统功能不断完善,全自动的靠零程序、刚度测试程序、过程记录程序为分析和解决问题提供了便利条件。总结多个现场经验,解决板材厚差和头尾跑偏需要耐心排查设备状态,细化各种补偿参数,有针对性的编制轧制道次,最终可以达到理想的效果。

1 热轧机辊缝控制系统组成

铝板带热轧辊缝控制系统由电动压下、轧辊系统、液压缸微调缸及电控系统等部分组成。电动压下部分由电机、齿轮箱、蜗轮蜗杆减速机、压下丝杠、压下螺母、推力轴承箱等组成。

电动压下驱动采用起重类电机,启动力矩大、过载能力强。热轧机需要驱动电机提供更快的辊缝调整速度,通常要求30mm/s以上,一些特殊场合已经达到50mm/s。压下电机通常设置两台,在传统的单纯电动压下系统中,两台电机间设有机械式或电磁式离合器用于空载两侧辊缝倾斜调平。需要说明的是,该结构并不用于轧制时带料调偏,调偏需要另外的机构实现。电动与液压微调结合的辊缝系统,取消了离合器,完全靠微调缸对机械偏差进行补偿。电动压下系统通过蜗轮蜗杆减速箱减速并转化为升降运动,传动力矩大、传动精度高。整个箱体采用稀油循环润滑,并需要充分考虑回油通畅,否则漏油进入乳液系统将对板材质量造成较大影响。

压下丝杠及螺母承受全部轧制力,需要有较大抗冲击能力。压下丝杠通常选用梯形螺纹,受力方向为平面3°牙型。螺纹的润滑非常关键,传统的油脂润滑已基本被淘汰,采用稀油循环可充分润滑螺纹面同时可带出铜螺母研磨出的铜粉。在压下螺丝中心内置位置传感器,能够直接测量丝杆位置,同时测量出两侧丝杆的位置差,可通过液压缸补偿。推力轴承内置在压下丝杠与上支承辊轴承座间的轴承箱间,采用专用的密排锥形辊子轴承。为提高热轧机的厚度控制精度,在轴承底部可选装压磁式压力传感器。与液压压力传感器结合使用,可有效排除微调缸及弯辊缸摩擦力对轧制力测量的影响。

热轧液压微调缸多采用下置式(压上缸),安装方便并且替代了轧制线调整装置。微调缸多采用双外置位置传感器,检修方便并且可监控液压缸倾斜情况,传感器加装有保护壳体防止乳液渗入。微调缸密封采用低摩擦的组合密封结构,摩擦阻力应控制在工作压力的1%以内。

轧辊系统由上支承辊、上支承辊平衡、工作辊、工作辊平衡及正弯、负弯、传动接轴及平衡装置等组成。上支承辊平衡力用于确保在高速抬升辊缝时轴承座始终接触推力轴承。上工作辊平衡力用于克服上工作辊组件加支承辊光辊重量,以防止辊间擦伤。辊缝控制电控部分通常称为厚控系统,基于轧制刚度理论和轧件塑性理论对辊缝动态控制,其系统包含的自动刚度测量、自动“靠零”、过程记录等功能,可以有效帮助查找板带平直度问题。

2 平直度控制理论及应用

2.1 轧机刚度定义

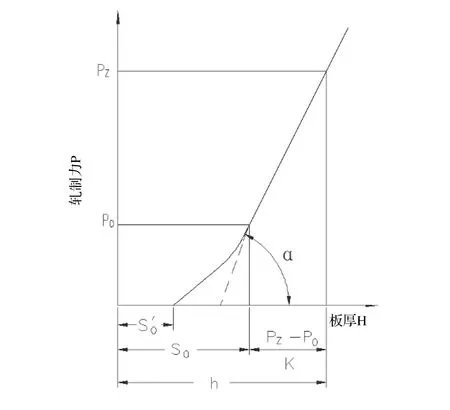

图1 轧机的弹性曲线Fig.1 Elastic curve of rolling mill

2.2 热轧机“靠零”过程

通过分析轧机刚度理论可知,控制辊缝需要避开非线性段,在生产中是采用“靠零”方式实现。首先热轧机电动压下低速上升留出空间,两侧压上缸充油将下辊系抬升至轧制线位置停止;然后电动压下低速下压,当压上缸测量出油压变化到一定值后停止,一般取值80t~100t称为一次靠零力。其后进入二次靠零,轧辊转动,压上缸逐渐加压至二次靠零力(预压靠力P0),通常取20%~30%轧制力,此时两侧辊缝采用压力闭环控制模式,将轧辊两侧压力稳定在设定值,压力稳定后位置传感器清零,该点作为辊缝零位。辊缝打开准备轧制。通常热轧生产时,靠零后会进行多块料的轧制。

2.3 热轧机刚度测量

在热轧厚调系统中集成专用的刚度测量程序,可自动完成轧辊压靠法测定轧机刚度。利用辊缝控制机构,让上下轧辊直接接触压靠,轧辊作低速运转,不断增加定值轧制力,同时记录液压缸位移值和与其相对应的压力值,到达最大轧制力约80%停止,并以相同的步长减压,直至为零。根据这些不同点的压下位移(即轧机弹性变形)值与对应的压力值,做出轧机弹性变形曲线,求得轧机刚度K值。即使在刚度线性段,所测量刚度值也不是完全一致,尤其是上升段和下降段不是重合的直线,称为“滞环”,是由压上缸密封为主的阻力方向变化造成的,滞环体现了轧机制造精度水平。轧机操作侧和传动侧刚度也不完全一致,在轧机轧制时,辊缝采用动态补偿,所使用的刚度值为曲线,可以有效提高板带材厚差和楔形的控制精度。

3 典型问题对应策略

在生产中经常会遇到板材镰刀弯或卷材料头料尾跑偏的问题,通过对轧制参数过程记录进行分析,结合轧制刚度理论,逐一排查合理验证,最终能够找到影响因素并彻底解决。

3.1 案例1—由于传感器结构问题造成镰刀弯

在轧机生产前,首先要反复进行刚度曲线测试,滞环差控制在1%~2%,对于形成较明显滞环的原因需要找到。影响因素包括微调缸摩擦阻力、弯辊缸摩擦阻力、位置传感器可靠性、轴承座间隙、轴向锁紧板间隙等因素。通过分析靠零过程,任何影响两侧压力变化的因素都将会造成辊缝不平,包括传感器失灵、液压缸摩擦不均匀、传动轴偏重、轧辊两侧卡阻、接轴转动不均匀等。由于轧机制造、装配精度等影响,轧辊两侧的刚度会有差别,对板材跑偏的影响无法直接计算。但这些影响往往是稳定的,可通过调整两侧的设定靠零力来纠正。

在某台热轧机生产现场,轧制过程中镰刀弯频繁出现,经过多次测量刚度曲线,其滞环差始终不稳定,大的时候甚至达到了8%,判断一定是测量元件存在问题。经过多次测量和调换位置传感器,直到将液压缸解体,找到了装配干涉点,最终解决问题。

3.2 案例2—由于传动轴的干扰造成镰刀弯

在某热轧机调试现场,板材也出现明显镰刀弯。首先进行了规律验证,同一块料在每个道次偏向同一侧,同一次靠零不同料偏的方向也一样,但是如重新靠零再轧制,其偏斜方向又有所变化。检查位置传感器以及压力传感器并做了调换比较,还是找不到问题原因。调取了整个轧制靠零过程中各参数波动曲线,发现在二次靠零压力环调整过程中,传动侧压力有一定波动,比较缓慢很难注意到。为了确认该现象,将轧辊始终保持在二次靠零力观察压力曲线。长期测试发现,传动侧轧制力以工作辊周长为周期有约±30t的波动,会造成靠零过程中两侧压力环缓慢波动,系统瞬间取值后有很大偶然性。当该值为0时,生产顺利,当偏差较大就会出现镰刀弯,且方向不定。针对这个情况,暂时采用了二次靠零不转辊方案,轧制时镰刀弯明显消失,证明问题已找到。最终更换合格的传动轴将该问题彻底解决。

3.3 案例3—卷取机动态补尝造成卷材甩尾

随着市场对产品外观的要求越来越高,热轧铝卷的头尾控制水平也在不断进步。单机架热轧机轧制软合金铝卷材,成品道次厚度约4mm~7mm,轧制力小于400t,已经远小于二次靠零力,接近轧机刚度非线性段,辊缝控制困难,料头的偏斜概率加大。除了确保各系统稳定,操作人员的调偏习惯成为主要干预手段,同一批料找到规律进行预控,可以获得较好的一致性外观。

某热轧卷取带尾严重跑偏,约150mm且方向不定。排查辊缝各参数无果。后调取卷取张力曲线观察,在卷材接近尾部会降速过程,曲线显示在降速点处明显有张力波动,分析认为会引起轧制力波动且两侧响应速度不一致,导致带尾跑偏。应对方案是微调卷取机动态补偿系数,找到降速最稳定值,问题彻底解决。

4 结语

铝板带热轧机中,单机架双卷取热轧机和“1+1”热轧机有多个穿带过程,卷材头尾整齐度控制还需要依靠操作手的经验,目前厚调补偿功能无法完全替代人工干预。另外,在条件许可情况下,增加凸度仪、轧制压力传感器、张力计等高精仪器,能够有效提高厚控系统的控制精度。