混合硝酸熔盐的制备及其性能研究

2019-07-16黄国家王志刚李仕平

翟 伟,杨 波,黄国家,王志刚,李仕平

[国家节能传热及隔热产品质量监督检验中心(广东),广州特种承压设备检测研究院,广东广州510663]

太阳能光热发电是继光伏发电后一种新的太阳能发电方式。光热发电具备独特的优势,发展潜力巨大[1]。太阳能供能方式具有间歇性,故需要传热蓄热材料储存能量来保证热发电不会被中断,同时也能提高太阳能利用率。研发成本低、热物性能好的中高温传热蓄热介质成为了太阳能热发电关键技术之一[2]。太阳能热发电领域,使用较多的传热蓄热材料主要有水/水蒸气、空气、液态金属、高温导热油和熔盐等[3]。熔盐具有熔点低、熔化热大、比热容大、热稳定性好、价格便宜等优势[4],对容器和管路等金属材料腐蚀性小[5-6],已经成为太阳能热发电等领域优良的中高温传热蓄热介质[7-8]。目前,国内外太阳能热发电的电站中使用最多的传热蓄热材料是硝酸熔盐[9-10]。但二元硝酸熔盐体系熔点偏高,在实际应用中需要消耗更多的能量来维持;三元硝酸盐体系虽然熔点相对较低,但存在上限使用温度也较低、高温下容易劣化分解等问题[11]。 龙兵等[12-13]对太阳能蓄热用三元硝酸熔盐的高温劣化问题进行了化学热力学计算。结果显示:熔盐在高温下NaNO2含量持续减少是热力学的必然结果。彭强等[14]研究了在三元硝酸熔盐基础上加入添加剂构成多元混合熔盐。发现添加剂additive-A加入到多元混合熔盐中,可以降低多元混合熔盐中的NO2-分解和减少相变潜热损失,提高了混合熔盐的蓄热效率。本文通过静态法以硝酸钾、硝酸钠为二元基元和添加剂构成多元混合硝酸熔盐,研究了混合硝酸熔盐的热力学性能、热物性及8种金属材料在混合熔盐中的耐蚀性。

1 实验部分

实验用硝酸钾、硝酸钠和添加剂(additive-X,无机硝酸盐系列加少量硅系列产品)均为分析纯试剂。将硝酸钾、硝酸钠按一定比例混合,经过静态加热熔融,自然冷却至室温;再将添加剂(additive-X)按照一定比例添加到二元硝酸熔盐中;经过静态加热均匀融合、自然冷却至室温及机械法粉碎等步骤制备混合熔盐。熔盐的DTA测试采用Q600SD/T型热重分析仪;热重分析采用TG/DTA6000综合热分析仪;黏度测试采用RTW-10型熔体物性综合测定仪;密度采用阿基米德法测定;导热系数采用激光闪射法测定;质量称量采用TB-114型电子天平。

2 结果与讨论

2.1 熔盐的熔点与熔化热

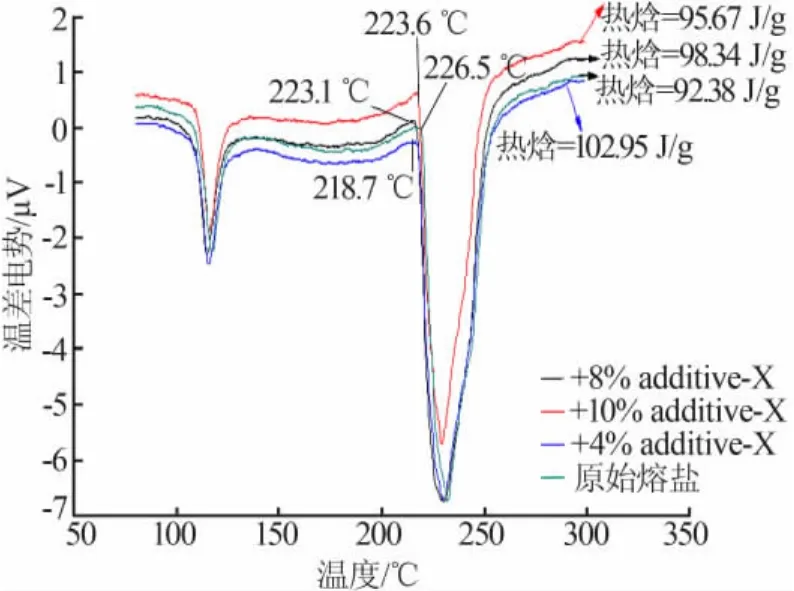

图1是二元硝酸熔盐及添加4%、8%、10%additive-X的混合熔盐的DTA曲线。由图1可知,二元硝酸熔盐的熔点为226.5℃,热焓为92.38 J/g;添加4%additive-X时熔盐的熔点为218.7℃,热焓为102.95 J/g;添加8%additive-X时熔盐的熔点为223.1℃,热焓为 98.34 J/g;添加 10%additive-X时熔盐的熔点为223.6℃,热焓为95.67 J/g。可知添加4%additive-X时,混合熔盐的熔点降低幅度与熔化热增大幅度最大,其热力学性能最好。

图1 二元硝酸熔盐及添加4%、8%、10%additive-X的混合熔盐的DTA曲线

2.2 熔盐热稳定性研究

2.2.1 添加剂量对熔盐循环蓄/放热性能的影响

图2是二元硝酸熔盐、添加4%additive-X的混合熔盐的循环蓄/放热曲线。由图2c、d可知,二元硝酸熔盐+4%additive-X在循环蓄/放热循环10个周期之后,凝固温度和熔化温度很相近,循环曲线只出现一个转折点,表明混合熔盐形成共融。凝固温度为218.7℃,熔化温度为219.1℃,熔盐熔化和凝固温度差约1℃,过冷现象不明显,说明熔盐低于熔化温度后很快凝结,熔盐冷热循环热稳定性较好。

图2 二元硝酸熔盐(a、b)、添加4%additive-X的混合熔盐(c、d)的循环蓄/放热性能

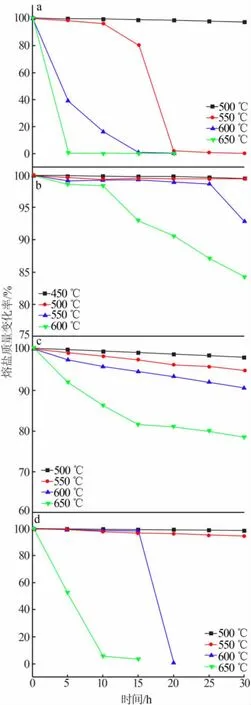

2.2.2 熔盐在高温恒温工况下的热稳定性研究

二元硝酸熔盐及添加4%、8%、10%additive-X的混合熔盐(取样质量为25 g)在不同高温下的恒温质量变化率曲线见图3。在高温条件下,KNO3、NaNO3容易分解成Na2O、K2O、NO2等物质,发生劣化,稳定性变差。由图3a可知,二元硝酸熔盐在500℃稳定性好;550℃时,就呈现快速分解现象,质量急剧减少,热稳定性较差。

由图3b、c、d可知,在二元硝酸熔盐基础上添加additive-X能提高熔盐的热稳定性。由于additive-X中的阳离子元素与K、Na为同系物,离子状态时具有相似的性质,形成混合熔盐时会形成新的离子间作用力,新的化学键作用更强,熔盐热稳定性更好。当添加4%additive-X时,混合熔盐在550℃下恒温30h后,熔盐非常稳定;在600℃下,质量减少约17%,熔盐开始变得不稳定。同时,相比较添加8%、10%additive-X时的混合熔盐,前者的热稳定性能更好。

图3 二元硝酸熔盐(a)、添加 4%additive-X(b)、添加 8%additive-X(c)及添加 10%additive-X(d)的混合熔盐的恒温质量变化率曲线

综合分析可知,在二元硝酸熔盐基础上添加不同剂量的additive-X,添加量为4%时形成的混合熔盐,熔点低、熔化热大、热稳定性最好。下面只针对二元硝酸熔盐+4%additive-X进一步开展熔盐热重分析、热物性及对金属材料腐蚀性的研究,为熔盐的工业应用提供科学指导。

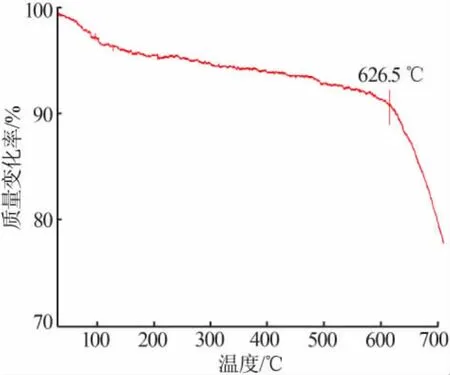

2.2.3 熔盐的热重分析

图4为二元硝酸熔盐+4%additive-X的热重曲线。由图4可知,熔盐在95℃时因熔盐脱水出现质量减少;在95~626.5℃的阶段,随着温度升高,熔盐的质量缓慢减少,该过程熔盐的热稳定性好;温度超过626.5℃,熔盐质量出现急剧下降,表明熔盐挥发、分解严重,此后熔盐变得不稳定。这与高温恒温工况下的热稳定性(图3b)测试结果一致。

图4 二元硝酸熔盐+4%additive-X的热重曲线

2.3 熔盐热物性研究

2.3.1 熔盐的密度

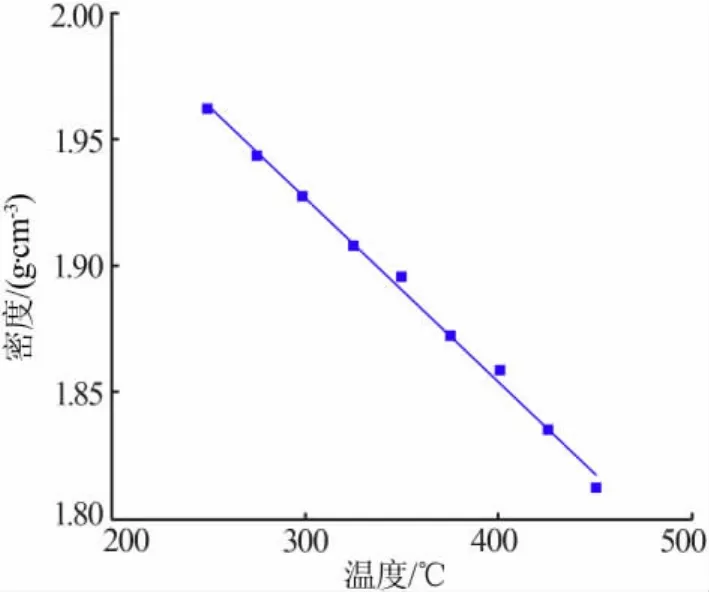

图5 二元硝酸熔盐+4%additive-X的密度与温度的拟合曲线

图5 为二元硝酸熔盐+4%additive-X的密度测试结果与线性拟合曲线。根据文献[15]可知,熔盐的密度随着温度升高而降低;温度越高,则熔盐离子能量越大,离子运动增强,离子键减弱,从而使得离子间的距离增大,熔盐的密度随着温度增大呈现减小趋势。采用阿基米德法测试熔盐的密度,可得二元硝酸熔盐+4%additive-X的实际测试密度与温度的拟合关系方程:ρ=2.146 6-0.7×10-3t,250 ℃≤t≤450 ℃。熔盐的密度范围为1.82~1.97 g/cm3,熔盐的密度是导热油、水蒸气等传统传热蓄热介质的两倍多。在同一质量的传热蓄热介质条件下,密度大能缩小储运设备的体积。

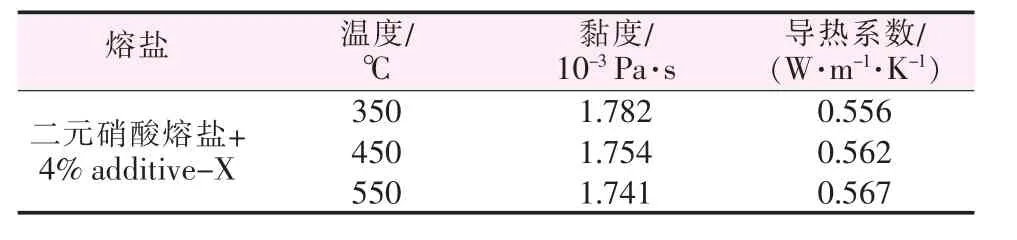

2.3.2 熔盐的黏度与导热系数

二元硝酸熔盐+4%additive-X的黏度与导热系数如表1所示。由表1可知,该熔盐在350、450、550℃时黏度为 1.7×10-3~1.8×10-3Pa·s, 熔盐的黏度小于5×10-3Pa·s,表明熔融盐流动性能很好。由于熔盐的黏度越小,其熔融状态的流动性也越好,有利于减少熔盐的流动阻力。

熔盐在3个温度点的导热系数均为0.56W/(m·K)左右,混合硝酸熔盐的导热系数相对来说整体偏小。

表1 熔盐的黏度与导热系数

2.4 熔盐对金属材料腐蚀性能研究

2.4.1 腐蚀动力学

图6为8种金属材料在450℃下的二元硝酸熔盐+4%additive-X中的腐蚀动力学曲线。由图6可知,在该温度下腐蚀 420h 后,HR3C、304、316L、321H、P91钢样品的腐蚀呈现缓慢质量增长的过程,样品腐蚀比较轻微,其中HR3C质量增长率为0.02mg/cm2、304质量增长率为0.623 mg/cm2、316L质量增长率为0.11 mg/cm2。12CrMo、210C两种钢样品腐蚀初期呈现迅速质量增长的现象,之后为线性质量增长的趋势,12CrMo的质量增长率为1.35 mg/cm2、210C的质量增长率为1.12 mg/cm2。根据腐蚀速率与年腐蚀厚度转换公式,可得 HR3C、304、316L、321H、P91 金属材料年腐蚀厚度范围为0.001~0.005 mm,依据金属耐蚀性十级标准,其耐蚀等级为二级,属于很耐蚀。12CrMo、210C两种金属年腐蚀厚度范围为0.01~0.05 mm,耐蚀等级为四级,属于耐蚀。在450℃下的二元硝酸熔盐+4%additive-X环境中,从腐蚀动力学曲线可认为耐蚀性由大到小依次为HR3C、304、316L、321H、P91、345R、210C、12CrMo,其中 12CrMo、210C有腐蚀产物剥落情况,腐蚀程度较严重。

图6 8种金属材料在450℃下二元硝酸熔盐+4%additive-X中的腐蚀动力学曲线

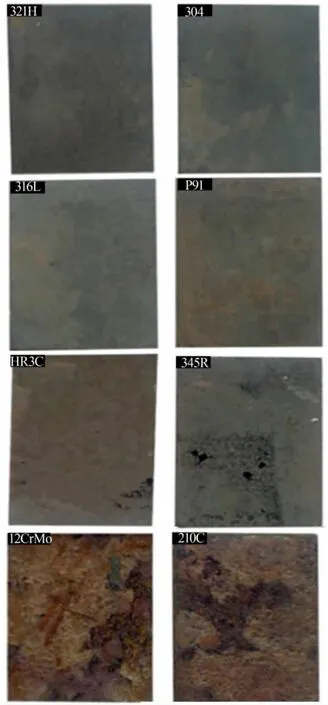

图7 8种金属材料在450℃下的二元硝酸熔盐+4%additive-X中的宏观腐蚀形貌

2.4.2 宏观腐蚀形貌

图7为8种金属在450℃下的二元硝酸熔盐+4%additive-X中的宏观腐蚀表面。12CrMo、210C宏观表面呈现红棕色,且有腐蚀层剥落现象,腐蚀较重,与腐蚀动力学曲线的结果一致。其他的金属材料表面变蓝,个别宏观表面有轻微红棕色。

2.4.3 表面微区形貌及成分分析

图8是8种金属材料在450℃下的二元硝酸熔盐+4%additive-X中腐蚀后的表面形貌及能谱图。由图8可知,HR3C不锈钢表面腐蚀产物为针状颗粒,经能谱分析可知,标记区域H主要是Fe、O、Cr、Ni元素。304、316L不锈钢腐蚀后产物为针状颗粒,样品腐蚀比较轻微,由能谱分析表明,标记的区域J主要是Fe、O、Cr元素。210C样品表面有开裂及剥落的现象,表面有块状、细小针状的腐蚀产物,由能谱分析表明,剥落区域主要是Fe、O元素,标记区域M仅由Fe、O元素组成,剥落区与表面区域元素成分相同。12CrMo样品表面呈现剥落现象,并形成腐蚀坑,标记区域N主要是Fe、O元素。

图8 HR3C(a)、304(b)、316L(c)、321H(d)、210C(e)、12CrMo(f)在 450 ℃下的二元硝酸熔盐+4%additive-X中腐蚀后的表面形貌及能谱图

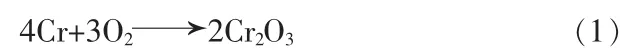

在静态环境下,HR3C、304、316L、321H、P91 金属材料的耐蚀性较好,样品表面腐蚀层产物只有少量的 Fe、Cr氧化物(如图 8 H、J所示)。 12CrMo、210C两种金属材料的耐蚀性较差,腐蚀层产物主要是Fe氧化物(如图8M所示),最外层为Fe氧化物,内层为Cr氧化物。金属材料在硝酸熔盐中腐蚀会出现选择性腐蚀,其中的Cr元素最优先被腐蚀,反应为:

生成的Cr2O3膜一定程度上对金属材料基体起到了保护作用,抑制了Fe元素氧化,但金属材料中Cr含量是一定的,Cr氧化到一定程度以后,就会出现一层贫Cr层,形成贫Cr区,使得基体Fe元素向外扩散并开始被氧化,因此使得腐蚀反应的程度加深。查阅金属材料元素组成可知,HR3C、304、316L、321H等金属中的Cr质量分数大于16%,而12CrMo、210C金属中Cr质量分数只有百分之零点几。结合腐蚀动力学曲线分析也可知,在硝酸熔盐中金属材料含Cr元素越多耐蚀性越好。Cr含量越高,被氧化消耗时间越长,形成Cr2O3膜更多、更完整,对基体保护作用越好。当金属中Cr含量很少时,Cr会很快消耗殆尽,使得Fe元素很快开始被氧化,腐蚀程度进一步加深,耐蚀性较差。

3 结论

当添加4%additive-X时形成的混合硝酸熔盐,其热力学性能与热物性最优。熔盐的密度为1.82~1.97 g/cm3,是导热油等介质密度的两倍多,有利于蓄热;黏度为 1.7×10-3~1.8×10-3Pa·s,流动性好、有利于减少阻力。

测试了HR3C等8种金属材料在二元硝酸熔盐+4%additive-X中的耐蚀性,其中 HR3C、304、316L、321H、P91金属材料具有很好的耐蚀性,耐蚀等级为二级;12CrMo、210C耐蚀性相比前者更差,耐蚀等级为四级,呈现有腐蚀产物剥落现象。通过SEM、EDS表征可知,8种金属材料的腐蚀产物主要是Fe、Cr氧化物或Fe氧化物。硝酸熔盐对金属材料的腐蚀性较小,随着金属材料中Cr含量提高,耐蚀性增强。

改性后的混合硝酸熔盐综合性能优越、成本低、腐蚀性小,是未来太阳能热发电、太阳能制氢、工业余热回收等领域里应用的优质传热蓄热介质。