以生产轻芳烃为目的的催化重整装置原料拓展研究进展

2019-07-16侯章贵

辛 靖,高 杨,侯章贵,陈 松,王 宁

[中海油炼油化工科学研究院(北京)有限公司,北京102209]

轻芳烃是指以苯、甲苯、二甲苯为代表的芳香族化合物,受下游产业快速增长的带动,中国轻芳烃的需求量连年增长[1]。轻芳烃作为重要的化工原料大量依赖进口导致产业链利润大量外流,已经成为制约中国石油化工产业安全健康发展的因素之一。与此同时,中国炼油产能过剩的局面仍然延续,有些企业也面临汽油终端销售不畅的问题。因此,充分利用炼厂资源增产轻芳烃及轻芳烃原料是企业调整产品结构获得长期经济效益的重要途径。目前,炼油企业主要利用直馏石脑油为原料通过催化重整工艺生产轻芳烃[2-3],然而中国直馏石脑油资源受限[4-5]。因此,拓展生产轻芳烃的原料来源成为增产轻芳烃的关键。笔者首先介绍了催化重整工艺对原料性质的要求,并针对当前生产轻芳烃的传统原料以及经过普通工艺加工后能够满足重整要求的潜在原料和预处理工艺进行了全面详细的综述。

1 催化重整对原料的要求

生产轻芳烃的催化重整工艺需要极大限度地将链烷烃和环烷烃转化为芳烃。重整过程中涉及反应类型较多[6-7],其中生成芳烃的反应是最重要的反应,这类反应的特点为大多数分子的碳原子数不变。因而,重整原料中应包含能够生成苯的环己烷和甲基环戊烷(C6),C7~C8组分,并且要尽可能除去生成重芳烃的C9+组分和碳原子数小于C6的组分。重整原料碳原子数的控制主要依据单体烃的沸点,通过馏程来进行切割,C6、C7、C8主要烃类的沸点分别为60~81℃、80~111℃、110~145℃。表1展示了生产苯、甲苯、二甲苯的适宜馏程[8]。

表1 用于生产轻芳烃的原料馏程范围[8]

催化重整反应的有效进行依赖于催化剂上金属活性中心(主要成分为铂)和酸性活性中心(主要成分为含卤素的氧化铝)[9-10]。 原料中的硫、砷、铜、铅会与金属铂结合,影响金属活性位功能;原料中的氮在重整反应条件下转化为NH3,不仅降低了催化剂的酸性功能,还会与HCl反应生成NH4Cl粉末,造成下游机泵管路堵塞[11]。这些原因对重整原料中的杂质含量提出了严苛的控制范围。表2展示了中国双(多)金属催化重整催化剂对原料中杂质含量的一般要求。目前,工业上最常使用重整预处理单元对原料进行净化处理,以满足重整进料条件。

表2 中国双(多)金属催化重整催化剂对原料中杂质含量的要求

重整原料预处理主要有3方面的功能:1)对原料油进行切割,为重整装置提供馏程适宜的馏分;2)加氢精制脱除原料油中的杂原子、化学吸附脱氯;3)对加氢产物进行脱水、脱硫化氢处理。典型的原料预处理通常由原料预分馏、预加氢反应和汽提3部分组成,流程图如图1所示[12]。其中,原料预加氢是脱除原料中杂原子使之满足重整进料要求的关键加工步骤,预加氢催化剂在这个过程中扮演了重要的角色,预加氢催化剂的性能越高,越能够在更缓和的反应条件下提高预加氢反应器的负荷,增加重整原料的产量。表3列出了部分国内外典型预加氢催化剂的物化性质[13]。

图1 重整预加氢工艺原料预处理典型流程[12]

表3 部分国内外预加氢催化剂物化性质[13]

2 传统催化重整原料

2.1 直馏石脑油原料

直馏石脑油的馏程范围在初馏点~220℃左右[14]。其中,沸程在后半程的重石脑油可作为重整原料。直馏石脑油的性质主要取决于原油性质,不同原油的实沸点蒸馏馏分收率和杂质含量不同。表4展示了中国主要原油的直馏石脑油的性质[8];表5展示了大庆直馏石脑油和阿曼直馏石脑油的烃类组成之间的差异。在杂元素方面,直馏石脑油含有S、N、As、Cl、Cu、Pb 等有害元素[15-16]。 硫化物的类型主要有硫醇类、硫醚类、二硫化物和噻吩类;氮化物的类型主要有脂肪胺/芳香胺类、吡啶类和吡咯类;砷化物的类型主要有二甲基砷化氢、三乙基砷和三甲基砷等。值得注意的是,原油中一般不含氯,但由于近代采油技术的发展,在采油过程中使用了有机氯作为降凝剂、减粘剂,致使油品含氯,直馏石脑油中的氯主要以有机氯的形式存在,例如:三氯甲烷、1,2-二氯乙烷等[17]。因此,直馏石脑油必须经过预处理后才能作为合格的重整原料。

表4 中国主要原油石脑油馏分性质[8]

表5 大庆/阿曼直馏石脑油烃类组成

2.2 加氢裂化重石脑油

加氢裂化重石脑油是加氢裂化装置的产品,加氢裂化装置是兼具原油二次加工轻质化和油品质量升级优点的主力装置,随着原油资源的重质化、劣质化,越来越多的炼厂上马该装置,加氢裂化规模逐步扩大,加氢裂化石脑油的产量会逐步增大[18]。加氢裂化重石脑油几乎不含不饱和烃,烃类组成主要为链烷烃、环烷烃和少量芳烃,硫/氮含量低,芳潜含量高。表6为以蜡油为原料经加氢裂化得到的石脑油的典型烃类组成[19]。一般而言,经过加氢裂化后,加氢裂化重石脑油的硫、氮杂质质量分数可降到0.5 μg/g以下[20-21],其他杂质含量也能够满足重整进料的要求,可直接作为催化重整原料。

表6 加氢裂化重石脑油的性质[19]

3 催化重整装置的原料拓展

近年来,在高附加值轻芳烃产品利益以及可获得高辛烷值清洁汽油组分优势的双重驱动下,催化汽油[22-23]、焦化汽油[24-25]、乙烯裂解抽余油[26-27]、S-zorb汽油[28]等和直馏石脑油性质差异比较大的原油二次加工产品也掺炼到重整预加氢装置中以拓展催化重整原料的来源。此外,随着煤制油技术的规模化发展,富含芳烃的煤焦油等煤制油也成为重整原料的来源之一[29-30]。由于不同原料油的烃类组成不同,沸程范围有差异,烯烃含量和杂原子种类/含量的差异也较大,这对重整原料预处理过程中适宜的烃类组成切割以及所涉及的催化剂性能提出了更高的要求。

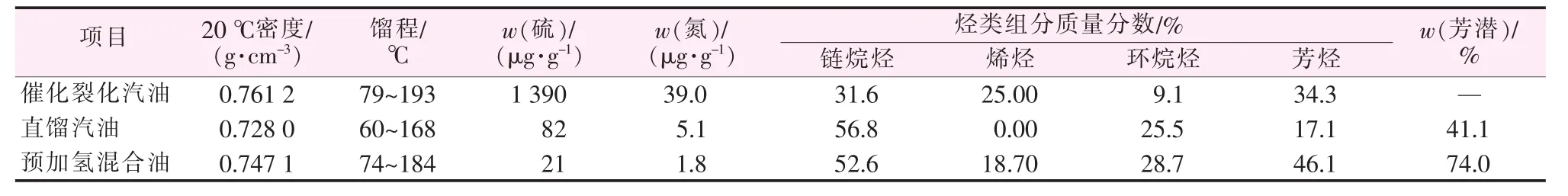

3.1 催化裂化汽油

催化裂化汽油作重整原料的切割初馏点一般在80~85℃,干点不大于180℃[31]。其烃类组成分布具有明显特征,烯烃主要分布在轻馏分段内,而芳烃则主要存在于重馏分段内,且重馏分芳潜较高,需要通过分馏将重馏分或中质馏分切出作为催化重整原料。某典型催化裂化汽油组成分布如表7所示[32]。

表7 催化裂化汽油组分分布[32] %

表8展示了某炼厂的直馏石脑油和催化裂化汽油的杂质含量对比。在杂元素方面,受重质油原料杂质的影响,催化裂化汽油中的硫、氮含量均高于直馏石脑油,尤其是具有复杂结构的硫、氮化合物(噻吩、吡啶、吡咯类)的含量上升,烯烃含量则显著高于直馏石脑油。催化裂化汽油除了单烯烃外,还有相当含量的二烯烃,烯烃(特别是二烯烃)容易在预加氢催化剂上缩合结焦。烯烃加氢产生大量的热,可能还会造成反应器热点。此外,烯烃易与加氢脱硫产生的H2S发生反应生成硫醇,制约深度加氢脱硫效果。这些因素造成了重整预加氢反应器处理难度的增大,对催化剂的性能和工艺条件提出了更高的要求,尤其是抗结焦性能和脱氮性能。

另外,不同的催化裂化工艺得到的催化裂化石脑油的组成具有差异性。MIP工艺得到的石脑油的烯烃含量低,异构烷烃和芳烃含量较高[33];DCC汽油的二烯烃、烯烃、芳烃含量高[34]。表9展示了直馏石脑油、FCC、MIP、DCC工艺得到的汽油的性质对比[34-36]。

目前,催化裂化汽油经加氢处理得到重整原料的工艺路线主要有3种。

第一种路线:在直馏石脑油中掺炼部分催化裂化汽油进重整预加氢装置直接生产重整原料。催化裂化汽油的特点是噻吩硫、碱性氮及烯烃的含量较高,因此用于加工掺炼催化汽油的直馏石脑油的预加氢条件较单纯加工直馏石脑油的常规预加氢条件苛刻。中国石油天然气有限公司石油化工研究院采用DZF-20重整预加氢催化剂,用掺炼20%(质量分数)催化裂化汽油的混合油进行重整预加氢实验(反应温度为275℃,氢油体积比为250∶1,氢分压为2.5 MPa)[35]。 结果表明,体积空速为 5 h-1以上时,加氢产品的硫、氮含量均不能满足重整进料要求,进一步降低体积空速至5 h-1以下,可得到硫、氮质量分数均低于0.5 μg/g的加氢产品。

第二种路线:预先对催化裂化汽油进行单独加工,生产重整预加氢原料。对催化裂化汽油的单独加氢,主要目的是将其中的硫化物、烯烃、氮化物脱除到一定程度,以降低后续重整预加氢反应器和催化重整反应器的操作负担。中国石油化工股份有限公司石油化工科学研究院做了相关的中试实验[36],在250 mL的加氢装置上,首先使用RS-1催化剂对催化裂化汽油进行加氢精制,然后将加氢精制后的加氢精制汽油和直馏汽油的混合油再进行重整预加氢。加氢原料的性质、反应条件及产品性质如表10、11所示。由表10、11数据可知,经过加氢精制后的催化裂化汽油具有硫、氮含量极低和芳潜较高的特点,性质比直馏汽油更优异。由于混合原料油[m(加氢精制催化汽油)∶m(直馏汽油)=75∶25]的质量更佳,从而可以在工艺条件更加缓和的情况下,得到硫、氮质量分数均低于0.5 μg/g的加氢产品,完全满足催化重整装置的进料要求。

表8 直馏石脑油和催化裂化汽油的性质对比

表10 加氢原料的性质[36]

表11 加氢精制反应条件及产品性质[36]

第三种路线:若石脑油加氢装置处理能力不足,柴油加氢装置处理能力有富余时,可以将催化裂化汽油掺入柴油进柴油加氢装置,再分馏出加氢粗汽油,作为重整预加氢原料。该技术已在中国石油化工股份有限公司燕山分公司进行了工业实验。表12的工业实验数据表明[36],在柴油处理量保持不变的情况下,m(催化裂化重汽油) ∶m(柴油)约为 20∶80,操作压力为7.5 MPa,体积空速为1.1 h-1,催化剂床层平均温度为323℃,得到的加氢粗汽油硫、氮、砷含量较低,无烯烃,可作为重整预加氢装置原料。

以上3种技术路线特点鲜明,炼油企业可根据本厂的具体生产情况,诸如,催化裂化汽油的烃类组成/杂质含量、预加氢反应器的负荷以及开工率、预加氢催化剂的性能、是否计划减产汽油等因素,合理考虑采用哪种催化裂化汽油原料处理技术。

表12 催化重汽油和加氢粗汽油的性质[36]

3.2 焦化石脑油

焦化石脑油是延迟焦化加工工艺的产品,中国的焦化石脑油产量较大[37]。焦化石脑油的密度一般为0.70~0.75 g/cm3,馏程大致在52~210℃,环烷烃含量少,芳潜较低,含有较多的硫、氮、烯烃、胶质等杂质,尤其是二烯烃含量较高,稳定性差,并不是理想的重整原料。焦化石脑油一般还含有一定量的硅,这是由上游焦化装置添加含硅消泡剂所引入。硅会随着原料油进入反应器,沉积在催化剂上,覆盖活性金属,堵塞载体孔道,造成催化剂失活。因此,焦化石脑油必须经过预处理,才能作为重整预加氢装置的合格原料。中国石油化工股份有限公司荆门分公司曾将直馏汽油和加氢后的焦化汽油混合进行预加氢,生产满足重整要求的原料。中试实验数据见表13[38],加氢后的焦化汽油硫含量较直馏石脑油低,氮含量仍然较高。以掺入15%和50%的加氢焦化汽油的直馏石脑油为原料,采用RS-1催化剂,在十分缓和的工艺条件下,能够获得硫、氮质量分数均低于0.5 μg/g的重整原料。

表13 原料油性质及产品性质[38]

由于有机硅的影响十分恶劣,对于含硅焦化石脑油的处理,需要使用捕硅剂。脱硅的原理主要是将硅吸附在捕硅剂上,以达到脱硅目的。表14为抚顺石油化工研究院(FRIPP)开发的具有高容硅能力的FHRS-1、FHRS-2加氢捕硅剂的物化性质,将其装填在主催化剂床层的上部,可保证加氢装置主催化剂活性、稳定性和装置的长周期稳定运转[39]。

表14 FHRS-1/FHRS-2捕硅剂的物化性质[39]

3.3 乙烯裂解抽余油

乙烯裂解汽油是裂解制乙烯工艺的副产品,经加氢处理和芳烃抽提后称为乙烯裂解抽余油。一般而言,乙烯裂解抽余油的收率较低,不超过15%,随着原料油变重以及裂解条件减缓,乙烯裂解汽油和抽余油的收率增加[40-41]。乙烯裂解抽余油的馏程一般在70~180℃,其烷烃含量较低,环烷烃和芳烃质量分数占70%以上,芳潜在60%以上[42],硫、氮杂质质量分数一般小于0.5 μg/g,是一种良好的重整原料。一组典型的乙烯裂解抽余油的组成见表15。由于乙烯裂解抽余油中C6和C7的环烷烃含量较高,其重整产物具有C6和C7芳烃含量高的特点。值得注意的是,受芳烃抽提装置的影响,该抽余油中可能含有少量的环丁砜和微量的有机硅(消泡剂引入)。

表15 典型的乙烯裂解抽余油的烃类组成[42]

3.4 S-zorb汽油

S-zorb汽油是催化裂化全馏分汽油经过S-zorb吸附脱硫工艺得到的产品,馏程在30~200℃左右,硫质量分数低(一般小于10 μg/g),烯烃质量分数一般在20%~30%。表16列出了某炼厂的S-zorb汽油的烃类组成[28]。由表16数据可知,S-zorb脱硫汽油的链烷烃和环烷烃质量分数高达50%以上,芳烃质量分数为24%,进一步脱除硫、氮以及烯烃后,是一种良好的重整原料。

表16 S-zorb脱硫汽油的烃类组成[28]

3.5 煤基石脑油

煤基石脑油是指以煤为原料,经过一系列工艺加工得到的石脑油。具体而言,煤基石脑油可以从煤焦油、煤间接液化油、煤直接液化油经过分离适宜馏程后得到。

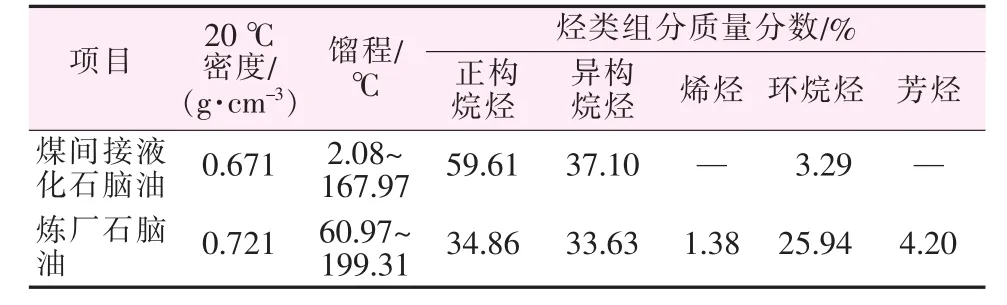

煤间接液化工艺是将煤经过水煤气变换制成合成气,再经费托合成,生产液体燃料的过程,主要产品为柴油,能够副产质量分数约为21%的石脑油。煤间接液化石脑油具有初馏点低,烷烃含量高,几乎不含杂原子、烯烃和芳烃的特点。与炼厂石脑油相比,更适用于作乙烯裂解原料。典型的煤间接液化石脑油性质如表 17 所示[43]。

表17 典型煤间接液化石脑油与炼厂石脑油性质对比[43]

相比于清洁的煤间接液化石脑油,煤焦油和煤直接液化油受原料煤物化性质的影响,硫、氮、氧、金属含量高,而芳潜值也较高,典型的煤焦油和煤直接液化石脑油的性质如表18所示[44-45]。研究表明,这两种煤基油品经过加氢改质(加氢精制-加氢裂化)后,性质可以得到大幅度提升,加氢处理后的石脑油中硫、氮质量分数可以达到低于10 μg/g的要求,芳潜质量分数一般大于60%,经加氢精制后,是良好的重整原料[46-47]。与石油基油品不同,煤焦油和煤直接液化石脑油中的大部分杂质含量和不饱和烃含量远高于直馏石脑油,因此需要极为苛刻的加氢处理工艺条件(压力大于10 MPa,反应温度高于350℃)。相关研究报道了劣质的煤焦油可与重油掺炼,一起进入浆态床或固定床加氢装置加工,最后分馏出加氢处理后石脑油[48-49]。将分馏出的石脑油进重整预加氢装置,进一步脱硫脱氮,生产芳潜含量高同时满足重整杂质含量要求的重整预处理原料。

表18 典型的煤焦油和煤直接液化石脑油及其加氢处理后产品的性质[28,43]

前文综述了4种石油基油品和3种煤基油品的性质以及满足催化重整进料要求的加工技术路线。总体上看,这些拓展油品都需要依据各自的馏程范围以及烃类组成进行C6~C8馏分段的切割;乙烯裂解抽余油的性质较佳,但也可能需要进行脱硅、脱环丁砜处理;S-zorb汽油烯烃含量高,需要加氢饱和性能高的加氢催化剂处理;催化裂化汽油、焦化汽油和煤基石脑油属于质量较差的拓展原料,需要重点关注相关技术路线中催化剂的脱烯烃、脱硫、脱氮、脱硅和脱氧性能以及工艺条件。

4 结语

在中国轻芳烃市场供应短缺的大背景下,拓展生产轻芳烃原料的来源,不仅能为企业带来显著的经济效应,而且有助于炼厂进行产品结构的调整。本文详细介绍了催化重整工艺对原料的要求,原料预处理工艺的特点和重点;较为全面地综述了直馏石脑油、加氢裂化汽油、催化裂化汽油、焦化汽油、乙烯裂解抽余油、S-zorb汽油以及3种煤基石脑油的组成、杂质特点,进一步分析了将其作为重整原料的原料预处理工艺,并为相关工艺的采用和优化提出了参考建议。未来,催化重整原料将呈现多元化趋势。多数种类的石脑油组分仍需要经过重整预处理,得到馏分段适宜、杂质含量满足重整要求的原料。各炼厂应因厂施策,根据炼厂装置的实际情况,积极拓展生产芳烃的原料来源途径,为企业经济效益的提高做出技术保障。