换热工质参数对熔盐蒸汽发生系统性能的影响研究

2021-04-01

(西北电力设计院有限公司,西安 710075)

0 引言

塔式太阳能热发电系统是通过镜场将接收到的太阳能聚焦至吸热器上,然后将太阳能转化成热能,再将热能传递给吸热传热工质后,经换热后的蒸汽工质输入至热动力机,进行膨胀做功,最后以电能形式输出的一种发电形式[1-2]。根据吸热工质的不同,塔式太阳能热发电系统可分为多种不同的技术路线,比如塔式熔盐工质、塔式水工质(蒸汽)、塔式空气工质等[3-4]。在这些技术路线中,由于熔盐(二元熔盐,60%硝酸钠+40%硝酸钾的混合物)具有比热高、流动性好、在工作温度区域不发生相变、热稳定性高等优点,使塔式熔盐工质技术路线成为目前塔式太阳能热发电站采用的主流技术路线。在全球已建成的10 MW 等级以上的商业塔式太阳能热发电站中,采用熔盐作为吸热工质的电站超过一半[4],我国50 MW 等级以上的塔式太阳能热发电站采用的也均是塔式熔盐工质技术[5]。

塔式熔盐太阳能热发电站的换热系统一般也称为熔盐蒸汽发生系统(steam generation system,SGS),主要由预热器、蒸发器、过热器和再热器组成,这些设备可统称为换热设备。熔盐SGS 作为连接集热、储热和发电系统的中间系统,其性能对整个塔式熔盐太阳能热发电站存在显著的影响[6]。熔盐SGS 相当于火力发电机组的锅炉[7],其通过利用高温熔盐与给水换热产生的高温高压蒸汽驱动汽轮机做功。关于塔式熔盐SGS的研究大多集中在针对换热设备的研究上,如文献[8-9]分别以太阳能热发电站的再热器和过热器为例,根据传热和强度计算,分析了发夹式换热设备的设计思路和结构。文献[10-11]分别建立了熔盐在换热设备内的强制对流传热模型,并分析了不同影响因素对换热设备传热的影响规律。

以上这些研究通过模拟计算,揭示了熔盐在不同换热设备中的换热特性,为换热设备的制造提供了借鉴和参考。但熔盐SGS 的设计不仅要考虑换热设备的性能,还要站在全局角度考虑参数的选择对整个熔盐SGS 性能的影响,因此研究熔盐SGS 的换热工质参数的匹配性对整个塔式熔盐太阳能热发电站的设计非常重要。当前的研究主要集中在熔盐SGS 的建模和验证阶段,如文献[12-13]分别采用不同方法建立了蒸汽发生器模型,并与实际工程数据进行了对比,验证了所建模型的可靠性,但对于熔盐SGS 的换热工质参数匹配性的研究较少。

Thermoflex 是一款通用的针对热能系统设计和仿真的软件,适用于热能系统的建模和热量质量平衡计算。近年来,该软件开始应用于太阳能热发电站的模型搭建及热平衡计算,在燃煤电站[14]和联合循环电站[15]的系统性能研究中为系统优化和综合分析提供了新契机。

本文以塔式熔盐太阳能热发电站中的熔盐SGS 为研究对象,选用Thermoflex 软件对熔盐SGS 仿真建模。研究分为2 步,第1 步搭建熔盐SGS 模型,以实际工程数据为依据,验证所搭建模型及仿真计算结果的准确性;第2 步以此为基础计算熔盐SGS 的各换热工质参数变化时相互间的影响,以及换热工质参数变化对熔盐SGS性能和整个塔式熔盐太阳能热发电站的影响,为熔盐SGS 的优化设计提供理论依据。

1 熔盐SGS 模型的搭建及验证

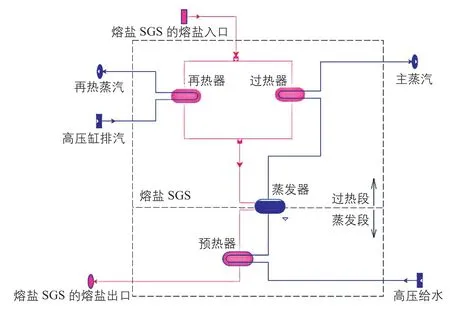

典型的塔式太阳能热发电站的熔盐SGS 包括预热器、蒸发器、过热器和再热器,利用Thermoflex 软件搭建熔盐SGS 的模型,其工艺流程图如图1 所示。

从图1 的工艺流程可以看到:

1)高压给水(图1 中蓝色路径)进入熔盐SGS 后,依次通过预热器、蒸发器和过热器,与熔盐逆流换热最终形成高温的主蒸汽后从熔盐SGS 输出,进入汽轮机高压缸。

2)高压缸排汽(图1 中蓝色路径)进入再热器与熔盐换热后形成再热蒸汽,然后从熔盐SGS输出,进入汽轮机的中/低压缸。

图1 熔盐SGS 模型的工艺流程图Fig.1 Process flow chart of molten salt SGS model

3)高温熔盐(图1 中粉色路径)进入熔盐SGS后分别进入过热器和再热器,然后在过热器和再热器出口混合后,依次再进入蒸发器和预热器,最终由熔盐SGS 的熔盐侧出口(即预热器的熔盐侧出口)流出熔盐SGS。

4)预热器、过热器和再热器的管侧工质为水/蒸汽,壳侧工质为熔盐;蒸发器的壳侧工质为水/蒸汽,管侧工质为熔盐。

熔盐SGS 内管道的散热损失可以忽略,设备的散热损失按设备换热功率的1%计算。不同工况下的计算均为稳态计算。

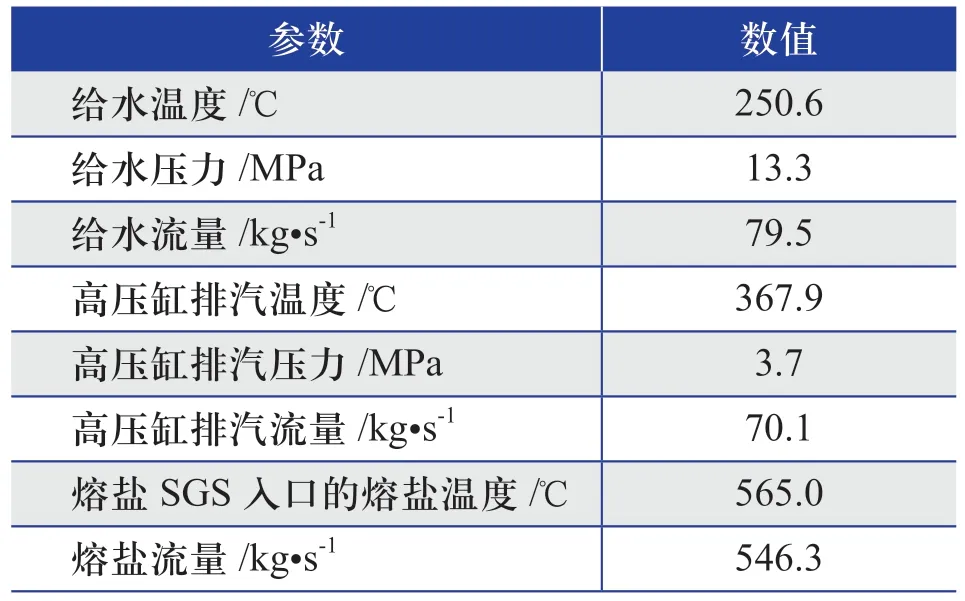

为验证所建熔盐SGS 模型的准确性,选取某100 MW 塔式熔盐太阳能热发电站的熔盐SGS的设计参数进行计算,计算时各工质的边界条件(即输入参数)如表1 所示。输入参数与文献报道的同级别塔式熔盐太阳能热发电站的参数接近,说明参数的选择具有一定的代表性[16]。

表1 计算时各工质的边界条件Table 1 Boundary conditions of each working fluid in calculation

仿真模拟计算得到的计算结果如表2 所示。表中的“误差”为模拟计算结果和实际工程数据的误差。

表2 模拟计算结果与实际工程数据的比较Table 2 Comparison of simulation results with actual engineering data

从表2 可以看出,模拟计算得到的熔盐SGS出口的主蒸汽温度和压力、再热蒸汽温度和压力、熔盐SGS 出口的熔盐温度与实际工程数据的差异均较小,说明二者的吻合度较高。由于相对于实际工程数据,模拟计算得到的各项参数值的误差均在1%之内,说明采用Thermoflex 软件建立的熔盐SGS 模型是可信的。

2 换热工质参数的影响

塔式熔盐太阳能热发电站中熔盐SGS 的工质包括水(蒸汽)和熔盐;熔盐SGS 的水侧主要是吸收热量进行升温,与汽轮发电系统相连;熔盐SGS 的熔盐侧主要是放出热量与给水换热,与集热和储热系统相连。在整个过程中对上、下游子系统影响较大的参数包括给水的温度、主蒸汽的压力和温度。为横向对比主要参数的影响特性,在Thermoflex 软件搭建的熔盐SGS 模型的基础上对上述参数对熔盐SGS 性能的影响进行了单因素影响计算和分析。

2.1 给水温度的影响

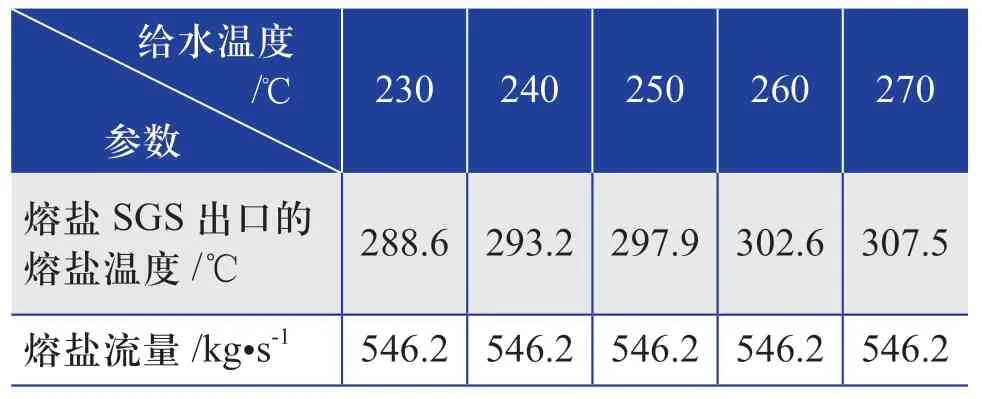

熔盐SGS 中的入口给水温度主要由汽轮机回热系统决定,在熔盐SGS 中给水温度的变化对其熔盐侧参数的影响如表3 所示。

表3 给水温度的变化对熔盐SGS 的熔盐侧参数的影响Table 3 Influence of feed water temperature on molten salt side parameters of molten salt SGS

从表3 可以看出,熔盐SGS 出口的熔盐温度随着给水温度的升高而呈线性升高,给水温度在230~270 ℃之间每升高1 ℃,熔盐SGS 出口的熔盐温度随之升高约0.5 ℃。

与此同时,从表3 中还可以看出,给水温度的变化对熔盐流量几乎没有影响。当给水温度提高后,进入熔盐SGS 的水的温度会升高,而熔盐SGS 出口的蒸汽温度不变,导致熔盐SGS 的总换热功率降低,需要的熔盐侧的热量减少,这些减少的热量主要体现在熔盐SGS 入口和出口的熔盐温度的温差减小了,但熔盐流量保持不变。这主要是因为水工质在熔盐SGS 中的加热过程分为2 个阶段,即由水变为饱和蒸汽的蒸发段和由饱和蒸汽变为过热蒸汽的过热段。由于过热段蒸汽进、出口参数未变,导致与过热段蒸汽换热的熔盐热量没变,因此熔盐的流量不会发生变化。

因为熔盐进入系统后是依次与过热段的蒸汽和蒸发段的给水进行换热,所以当仅有给水温度变化时,熔盐在给水蒸发段的换热功率会减少。熔盐SGS 中各个换热设备(预热器、蒸发器、过热器和再热器)的换热功率随给水温度变化而变化的情况如图2 所示。

从图2 可以看出,只有预热器的换热功率随着给水温度的升高而变小,其他3 个换热设备的换热功率始终保持一致。这主要是因为随着给水温度的升高,给水预热段需要的热量减小,导致预热器的换热功率下降。给水温度在230~270℃之间每升高10 ℃,预热器的换热功率分别下降了8.9%、18.1%、27.3%、36.9%。

图2 不同给水温度时不同换热设备的换热功率情况Fig.2 Heat exchange power of different heat exchangers at different feed water temperature

由于换热设备的换热功率与其换热面积呈正相关[17],因此可以认为随着给水温度的升高,需要的预热器的换热功率减小,导致预热器的换热面积减小,则预热器的体积也相应减小。但需要说明的是,由于换热设备的换热形式不同,不同类型换热设备的总换热面积相差较大,因此无法对换热设备的换热面积进行定量计算。但对于不同类型的换热设备而言,各换热设备的换热面积随给水温度变化的变化规律应当是一致的。换热面积减少可以降低预热器造价,从而降低成本;此外在一定温度范围内,给水温度升高还会减低汽轮机热耗,提高汽轮机效率[18]。

但由表3 可以看出,随着给水温度的提高,熔盐SGS 出口的熔盐温度也不断提高,当给水温度升高至270 ℃时,熔盐SGS 出口的熔盐温度已达到307.5 ℃,这意味着熔盐温度的利用区间减少,因此塔式熔盐太阳能发电站在相同的配置条件下,熔盐使用量会大幅增加。因此在熔盐SGS 的设计过程中,需要综合考虑换热设备造价、熔盐材料价格和熔盐SGS 的系统效率间的平衡,根据确定的价格水平对给水温度进行优化。

2.2 主蒸汽温度的影响

熔盐SGS 中主蒸汽温度的变化对其熔盐侧参数的影响如表4 所示。

从表4 可以看出,随着主蒸汽温度的升高,熔盐SGS 出口的熔盐温度和熔盐流量均升高;主蒸汽温度在540~560 ℃之间每升高1 ℃,熔盐SGS 出口的熔盐温度升高约0.1 ℃,熔盐流量提高约1 kg/s。与给水温度变化对溶盐流量未造成影响不同,主蒸汽温度的变化对熔盐SGS 出口的熔盐温度和熔盐流量均有影响。

主蒸汽温度的变化对不同换热设备换热功率的影响如图3 所示。

从图3 可以看出,因为主蒸汽温度提高会使过热段需要的热量增加,导致过热器和再热器的换热功率随主蒸汽温度的增加而增加。由于熔盐SGS 入口的熔盐温度不变,过热段需要的熔盐流量就会相应增加。在熔盐继续进入蒸发段换热时,蒸发段需要的热量未变,从而蒸发器和预热器的换热功率未变。由于熔盐流量增加,导致熔盐SGS 出口的熔盐温度升高。

由图3 还可以看出,过热器和再热器的换热功率随着主蒸汽温度的提高而呈线性增加,但增加幅度并不相同。主蒸汽温度在540~560 ℃之间每升高5 ℃,过热器的换热功率分别升高了1.7%、3.3%、5.0%、6.7%;再热器的换热功率分别升高了2.9%、5.7%、8.6%、11.5%。这说明主蒸汽温度的提高使再热器的换热功率增加更多。

此外,主蒸汽温度的提升对塔式熔盐太阳能热发电站的系统性能的提升较为明显。虽然主蒸汽温度的提升会对熔盐的需求略有增加,但从表4 可以看出,随着主蒸汽温度的提升,熔盐SGS出口的熔盐温度或熔盐流量并未随之大幅增加,这说明提高主蒸汽温度有利于提高塔式熔盐太阳能热发电站的系统性能。但与此同时,主蒸汽温度会受熔盐初始温度影响,熔盐的安全使用温度约为580~585 ℃[19],在实际工程中还需要考虑一定的安全裕量和换热端温差。因此,主蒸汽温度的提升空间有限,但应根据上述计算结果,在一定范围内尽量提高主蒸汽温度,以提升塔式熔盐太阳能热发电站的整体性能。

2.3 主蒸汽压力的影响

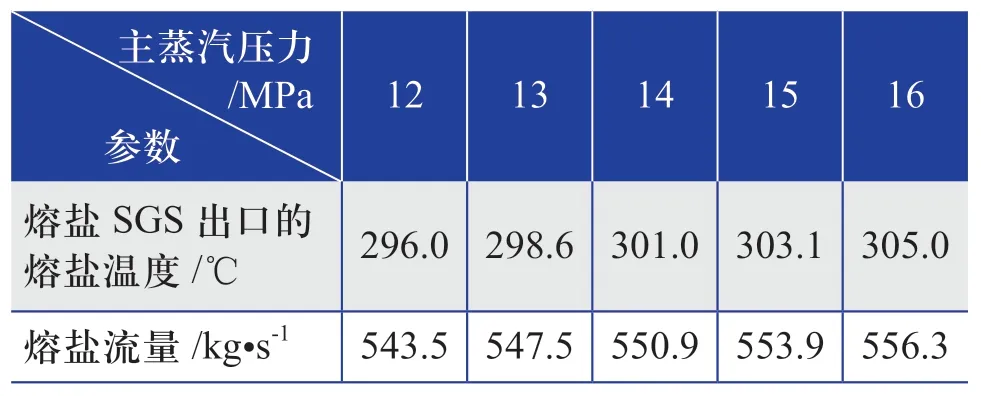

熔盐SGS 中主蒸汽压力的变化对其熔盐侧参数的影响如表5 所示。

表5 主蒸汽压力的变化对熔盐SGS 的熔盐侧参数的影响Table 5 Influence of main steam pressure on molten salt side parameters of molten salt SGS

从表5 可以看出,主蒸汽压力对熔盐SGS的熔盐侧参数的影响和主蒸汽温度造成的影响趋势类似,即随着主蒸汽压力的升高,熔盐SGS出口的熔盐温度和熔盐流量均升高。但不同的是,主蒸汽压力对熔盐SGS 出口的熔盐温度和熔盐流量的影响并不是呈线性相关,主蒸汽压力在12~16 MPa 之间每升高1 MPa,熔盐SGS 出口的熔盐温度和熔盐流量的增加幅度都逐渐减小,熔盐SGS 出口的熔盐温度的增加幅度分别为2.6、2.4、2.1、1.9 ℃,熔盐流量的增加幅度分别为4.0、3.4、3.0、2.4 kg/s。

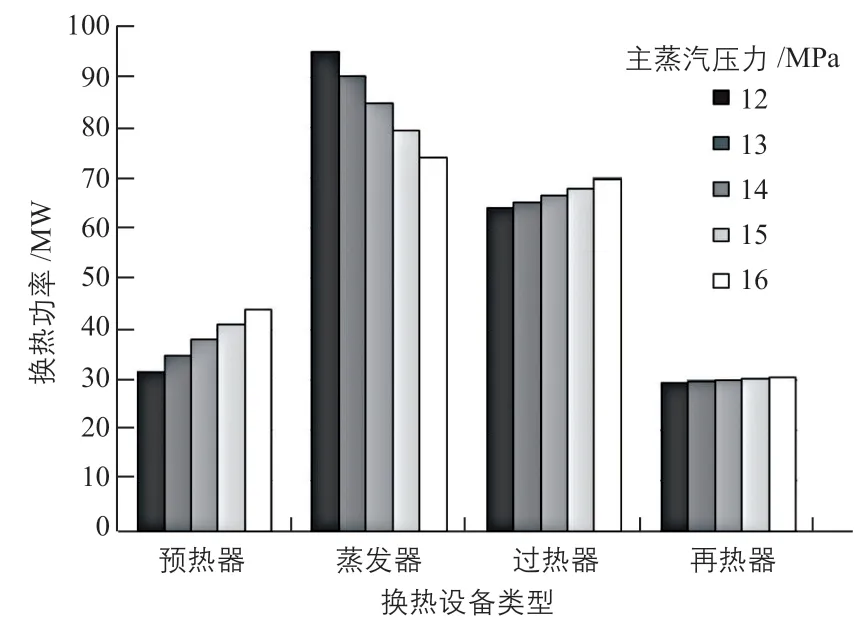

图4 为主蒸汽压力变化对不同换热设备换热功率的影响。

图4 不同主蒸汽压力时不同换热设备的换热功率情况Fig.4 Heat exchange power of different heat exchangers at different main steam pressure

由于主蒸汽压力对熔盐SGS 熔盐侧参数的影响较为复杂,受主蒸汽压力升高的影响,饱和蒸汽的温度升高,蒸发段的温升增加,其所需要的热量也相应增加。因此,由图4 可以看出,随着主蒸汽压力的提高,预热器的换热功率呈线性增加。主蒸汽压力在12~16 MPa 之间每提高1 MPa,预热器的换热功率分别升高了9.9%、19.6%、29.2%、38.7%。另一方面,由于饱和压力随主蒸汽压力的提高而提高,饱和蒸汽焓降低,导致水蒸汽相变过程所需热量减少。因此,蒸发器的换热功率随主蒸汽压力的升高而单调降低,主蒸汽压力每升高1 MPa,蒸发器的换热功率至少降低约5.3%。

从图4 还可以看出,对于过热器和再热器而言,主蒸汽压力的变化对其换热功率的影响较小,主要是因为主蒸汽压力的升高对换热设备进、出口换热工质参数的影响较小。虽然主蒸汽压力的提高有利于汽轮机组的效率,但由表5 可以看出,熔盐SGS 中的熔盐工质的参数对主蒸汽压力的变化较为敏感,导致提高主蒸汽压力会明显增加熔盐成本。因此,在熔盐SGS 的设计过程中,选择主蒸汽压力时应特别关注其对熔盐SGS 的影响。

3 结论

本文采用仿真模拟的方法对塔式熔盐太阳能热发电站的熔盐SGS 的性能进行了研究。首先利用Thermoflex 软件对熔盐SGS 进行了建模,并采用实际工程数据进行了验证计算,结果显示,各换热工质参数的模拟计算结果与工程实际数据的误差较小,吻合度较好。

然后在此基础上对影响熔盐SGS 性能较大的3 个参数(给水温度、主蒸汽温度、主蒸汽压力)进行了单因素模拟计算,结果显示:

1)给水温度变化对熔盐SGS 出口的熔盐温度的影响较大,给水温度在230~270 ℃之间每提高1 ℃,熔盐SGS 出口的熔盐温度将随之提高约0.5 ℃,但预热器的换热功率将至少降低约0.9%。

2)主蒸汽温度变化对熔盐SGS 出口的熔盐温度的影响较小,但对熔盐流量的影响较大。主蒸汽温度在540~560 ℃之间每升高1 ℃,熔盐流量约增加1 kg/s,过热器和再热器的换热功率分别至少降低约0.3%和0.6%。

3)主蒸汽压力变化对熔盐SGS 出口的熔盐温度和熔盐流量均有较大影响,但随着主蒸汽压力的升高,其影响程度逐渐减小。主蒸汽压力对预热器和蒸发器的影响较大,主蒸汽压力在12~16 MPa 之间每提高1 MPa,预热器的换热功率至少增加约9.9%,蒸发器的换热功率至少降低约5.3%。

熔盐流量的增加和熔盐SGS 出口的熔盐温度的升高均会增加熔盐材料的成本,换热设备换热功率的增加会增加设备成本,因此在熔盐SGS 的设计过程中,需要综合考虑设备造价、熔盐材料价格和熔盐SGS 的系统效率之间的平衡,根据确定的价格水平及各换热介质参数的影响规律对熔盐SGS的各换热介质参数进行优化。