双金属层状复合铸锭热处理研究

2019-07-15杨英春迟洋波卢小磊王国平崔建忠

韩 星,杨英春,迟洋波,卢小磊,王国平,崔建忠

(1.辽宁忠旺集团有限公司,辽阳111003;2.东北大学材料电磁过程研究教育部重点实验室,沈阳110819)

0 前言

层状金属复合材料是指将两种及两种以上性能各异的金属材料通过物理冶金或者化学方法结合成为有机整体,从而达到各项物理及化学性能的互补,综合性能大大提高[1],可满足越来越苛刻的服役环境,广泛应用于航空航天、轨道交通、汽车船舶、石油化工等领域,受到了研究者的极大关注[2,3]。

目前层状金属复合材料的制备方法主要包括固态扩散连接、塑性成形连接、离心铸造法、爆炸焊接和铸造复合等。铸造复合技术以其低成本、短流程、高效率、高质量的特点,在众多复合技术中脱颖而出[4]。然而层状金属复合材料的后处理,特别是复合后的热处理工艺还有待深入研究。

据此,本研究通过对铸造复合技术[5]制备的4045/3003铝合金复合铸锭进行不同工艺的均匀化处理,研究了复合铸锭界面微观组织在均匀化过程中的演变规律,得到均匀化处理对复合铸锭力学性能的影响规律,进而优化复合铸锭的热处理工艺,为实际热处理工艺的制定提供依据。

1 实验材料及方法

本研究中所用的双金属层状复合铸锭是采用铸造复合技术制备而成的4045/3003铝合金层状复合圆锭,尺寸为φ140mm/φ110mm。其中芯材3003合金是典型的防锈铝代表,拥有接近工业纯铝的良好耐蚀性;皮材4045合金是典型的铝基钎料,熔点低、流动性好,具有很好的钎焊性能。两种合金成分如表1所示。

复合圆锭热处理采用井式旋风炉,控温精度为±3℃。均质工艺为:保温温度520℃、540℃和560℃;保温时间6h、12h和18h;随炉升温,均质后随炉冷却。通过对均匀化后界面处组织性能的分析,确定均匀化退火工艺。

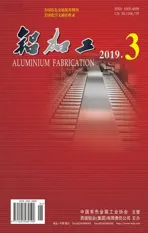

表1合金成分(质量分数/%)

采用SETSYS Evolution-16型差示扫描量热系统(DSC)分析确定两种合金过烧温度。在界面处截取试样,经机械打磨抛光,用浓度为0.5%的HF溶液腐蚀30s左右,采用Leica DMR型金相显微镜观察其微观组织,利用FM-700显微硬度仪测试界面处微观硬度分布。分别在复合铸锭底部、中部、顶部的界面处切取拉伸试样,拉伸试样尺寸如图1所示。在MTS 810电子拉伸机上对试样进行拉伸测试,检测界面结合强度。

图1拉伸试样取样尺寸示意图

2 实验结果与分析

2.1 过烧温度的确定

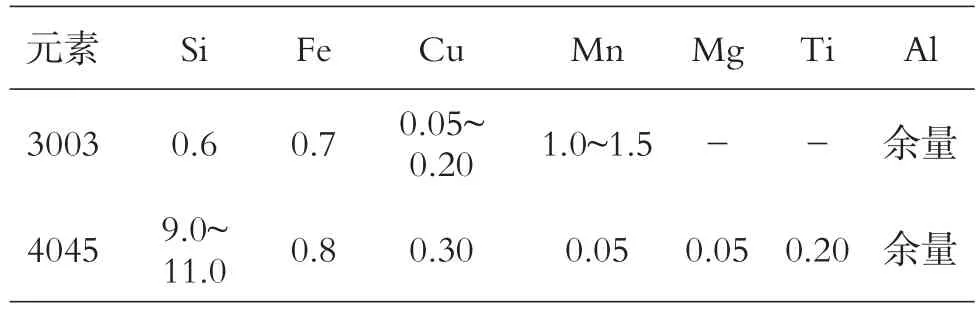

为了确定均匀化退火工艺,需要研究不同退火温度、保温时间对4045/3003铝合金复合铸锭组织性能变化的影响。其一是退火温度,由于均匀化退火工艺是基于原子的扩散运动,温度升高,扩散运动加速进行[6]。而均匀化温度过高,容易引起过烧而降低其力学性能;其二是保温时间,保温时间与能耗成正比。所以在保证不发生过烧和保证原子充分扩散的前提下,退火温度尽可能高而保温时间尽可能短,以提高生产效率。分别对4045铝合金和3003铝合金进行DSC测试,结果如图2所示。由图可得,4045和3003铝合金分别在571.2℃和646.4℃出现吸热峰,表明结晶相和低熔点共晶组织开始融化的温度(即过烧温度)为571.2℃和646.4℃,即皮材4045铝合金与芯材3003铝合金的过烧温度相差75.2℃,所以复合锭坯的均匀化退火既要保证低熔点的合金不过烧,又要保证高熔点的合金非平衡凝固相充分溶解。根据DSC实验结果,可以初步确定均匀化退火温度不能高于571.2℃。

图2复合铸锭各合金的DSC曲线

根据以上分析,并参考有关文献[7],制定均匀化处理制度:其中均匀化温度分别选取520℃、540℃和560℃,保温时间分别选取6 h、12 h和18 h。通过对均匀化后界面处组织性能的分析确定均匀化退火工艺。

2.2 均匀化退火后的组织分析

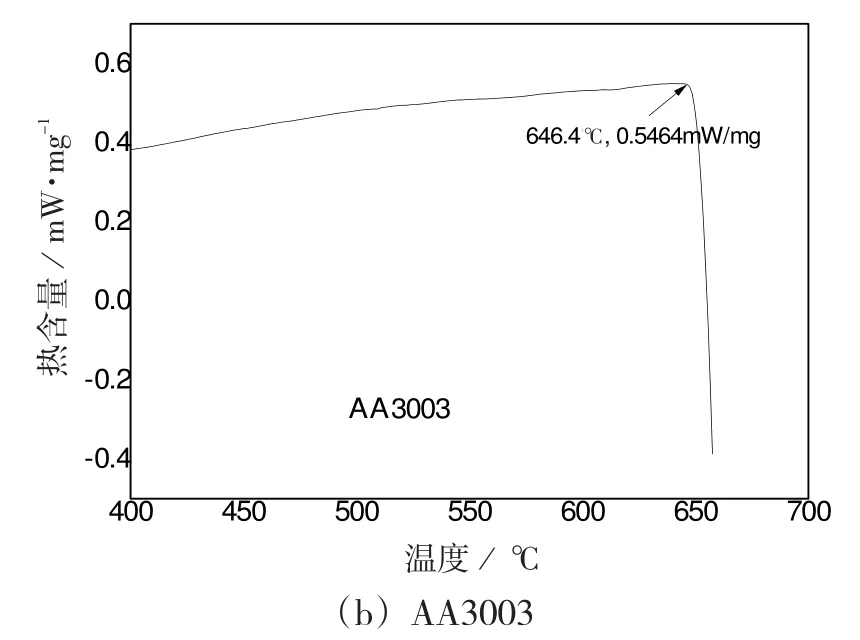

4045/3003铝合金复合铸锭界面处铸态及不同退火温度的微观组织如图3所示,其左侧为4045铝合金,右侧为3003铝合金。铸态下的4045铝合金中共晶硅呈针状或针状,如图4(a)。经过均匀化退火后,共晶硅发生了熔断,且熔断的共晶硅部分趋于球化。随着退火温度的升高,共晶硅的球化更完全,分布也更加均匀,但4045铝合金组织中初生的α-Al晶粒形状仍为较明显的树枝状。

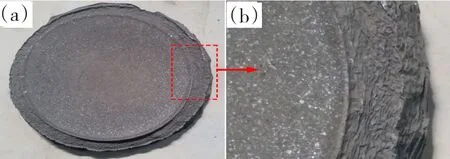

铸态下的3003铝合金如图3(a)的右侧所示,主要由初生α-Al和晶界处析出的第二相组成。第二粗主要包括α-Al+Al12Mn3Si共晶、片状、长条状Al6(FeMn)及少量细小棒状Al6Mn等。由于Mn元素在铝合金中扩散系数较小[8],在铸造复合过程中来不及沉淀,晶粒和枝晶间因过饱和固溶形成Mn元素偏析。经过均匀化退火处理后,针状的含锰相发生熔断,变为短棒状,部分发生聚集和球化,晶内过饱和Mn析出,形成了少量弥散小的二次析出相,如图3(b)所示。随着退火温度的提高,枝晶网开始断续,针状含锰相进一步球化,短棒状含锰相明显减少,二次析出相逐渐增多且分布较均匀,如图3(c)、图3(d)所示。继续提高退火温度(570℃),均匀化试样中的皮材4045铝合金已经明显熔化,如图4所示。这是因为退火温度接近4045铝合金的理想固相线577℃,而在实际合金熔炼过程中,熔体中不可避免的混入Fe等杂质,皮材合金熔体的实际固相线要略低于577℃。因此,确定最佳均匀化退火温度为560℃。

图3不同温度下均化后复合锭坯的微观组织(12h)

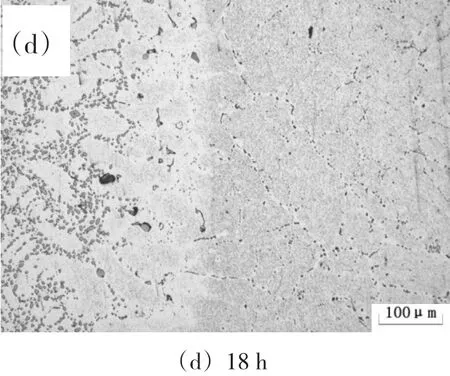

均匀化温度为560℃时,不同保温时间的微观组织如图5所示。经过均匀化退火后,4045合金中共晶硅发生了熔断,且熔断的共晶硅趋于球化,随着保温时间的增加,共晶硅形貌和分布变化不大,整体以枝晶的形式分布于基体上。3003合金经过6h保温后,晶界处的含锰相发生熔断,变为小棒状;当保温时间为12h时,晶界上的第二相发生溶解,小棒状的含锰相消失,分布较为均匀的点状含锰相析出;继续增加保温时间至18h,其组织变化甚微。因此,为降低能耗,均匀化退火的保温时间定为12h。

图4均匀化温度为570℃时的宏观形貌(12h)

图5不同保温时间时的微观组织(560℃)

2.3 均匀化退火后的性能分析

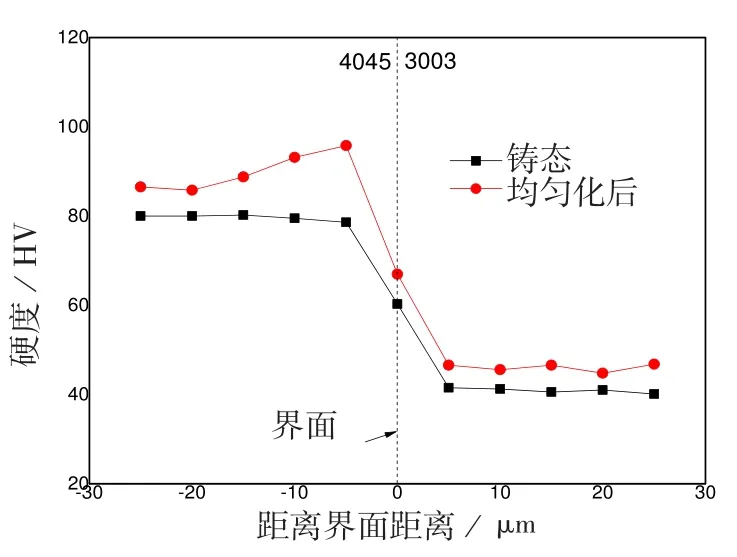

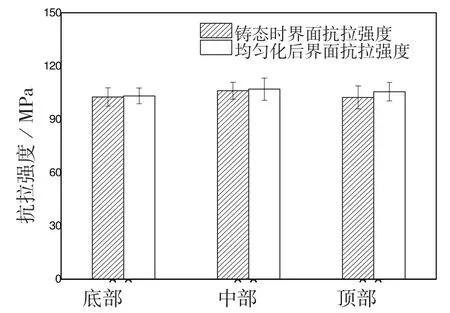

均匀化前后复合铸锭界面处的微观硬度分布如图6所示。从图中可以看出硬度分布具有明显的层状特征。均匀化后,4045侧、3003侧及界面的硬度分别由80.2 HV、40.5 HV、60.3 HV提高到89.9 HV、46.1 HV、66.9 HV,界面处硬度始终介于两侧合金硬度之间。均匀化对复合铸锭界面抗拉强度的影响如图7所示。铸态时界面抗拉强度为103.7MPa,均匀化后提高到105.3MPa。

图6均匀化前后界面处硬度对比

图7均匀化前后复合铸锭不同位置的界面结合强度

复合铸锭界面区域的强度变化主要受界面处元素扩散和基体中固溶度影响。在均匀化过程中,界面两侧的Si、Mn元素互相扩散,合金中非平衡凝固共晶相溶入基体,增加了溶剂晶格中溶质原子的数量,加剧溶剂晶格点阵畸变,从而提高了硬度。据文献[9]可知,微观硬度与抗拉强度存在一定的正比例关系,即HV=kσy(其中k为常数),因此均匀化后界面抗拉强度也略有提高。

3 结论

(1)经过均匀化退火后,4045合金中共晶硅发生了熔断,且熔断的共晶硅趋于球化。随着退火温度的升高,共晶硅的球化更完全,分布也更加均匀;随着保温时间的增加,共晶硅形貌和分布变化不大。然而均匀化退火不能改变共晶硅整体上的树枝晶分布。

(2)4045/3003铝合金复合铸锭最优均匀化制度为560℃+12h。

(3)均匀化后复合铸锭硬度和界面抗拉强度整体均略有提高,界面处硬度始终介于两侧合金硬度之间。