7A04棒材在线挤压工艺开发

2019-07-15王永付李延军

何 强,王永付,李延军,王 睿,丁 昊

(辽宁忠旺集团有限公司,辽宁辽阳111003)

0 前言

铝合金因其密度小、优良的导电性、导热性和抗蚀性以及塑性,被广泛应用于航空航天、汽车、机械制造、船舶及化学工业等领域。7A04铝合金属于Al-Mg-Zn-Cu系超高强度铝合金,是我国自主研制的高强铝合金结构材料,具有高的比强度、良好的热加工性、较好的耐腐蚀性能和较高的韧性等优点,作为航空领域的主要结构材料广泛应用于螺钉以及受力构件,如大梁椼条、隔框、翼肋、起落架等[1]。

高强铝合金的性能主要取决于它的基体组织和第二相析出物的分布和形态,而第二相析出的分布和形态则受固溶和时效热处理工艺制度影响。因此只有采取合适的固溶和时效热处理工艺制度,才能获得具有优异综合性能的高强铝合金。

由于7系合金特有的性质,在线挤压生产时很难在线淬火。目前我厂在生产7系合金时大部分都采用离线淬火生产。离线淬火需要在立式淬火炉中进行,需要保温一定的时间,所以导致生产率低下,费时费力[2]。本次试验尝试通过改变相应的热处理工艺制度,实现真正意义上的在线挤压生产7系铝合金,为今后的生产制造提供更多的相关经验和数据。

1 实验

本试验的工艺流程为:试验设计→铸锭加热→挤压→在线淬火→拉伸矫直→锯切→取样→人工时效→检测试验→结果分析。

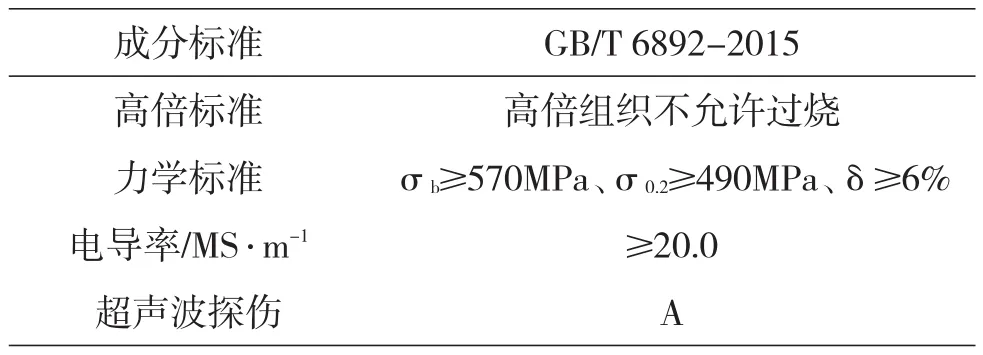

本次工艺试验生产的圆棒材编号为A1、A2,棒径分别为φ120mm和φ60mm。在9000t(φ460mm)和7500t(φ380mm)卧式液压挤压机上生产,产品要求如表1所示。

表1产品要求

2 试验过程

2.1 生产工艺

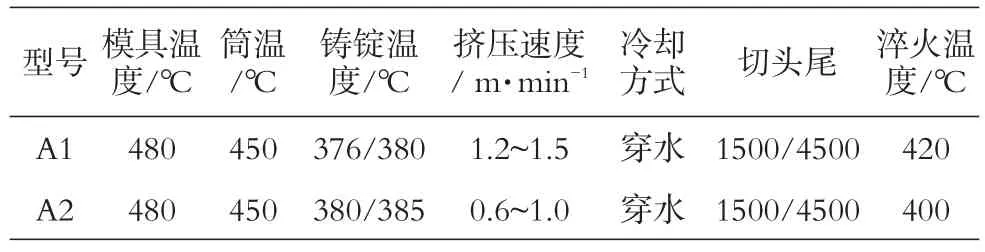

本次生产使用6082铸锭进行引模,7A04均质棒生产,型材的模具加热温度设定为450~500℃,挤压筒温度设定为450~500℃,具体挤压工艺参数如表2所示。

表2生产工艺参数

采用A1、A2两个型号按照表2中工艺进行生产,铸锭温度控制在380℃左右。速度低时淬火温度明显略低,但是淬火温度基本稳定在400~420℃。切头尾时保证切去未淬火以及风印水印的位置,减少缩尾成层的可能性。从宏观上看表面良好,无开裂等缺陷,因此可以进一步分析。

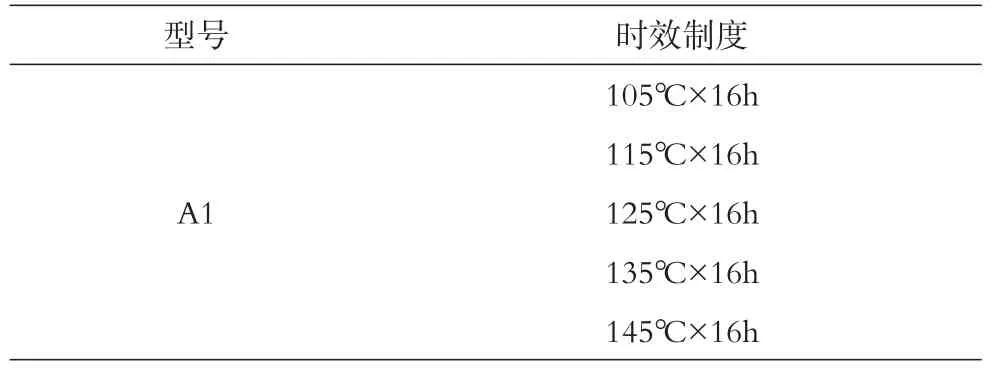

2.2 时效制度

以往7系铝合金都是在线生产,所以时效制度也需要作出相应的调整,以满足7A04高强度的需求。产品在挤压完成后依据GJB 2507A中的规定,停放48h后及时进行人工时效处理。根据7系合金特有的性质,本实验选择3种不同的时效制度,具体的时效处理制度如表3所示。

表3人工时效制度

2.3 性能分析

2.3.1 成分分析

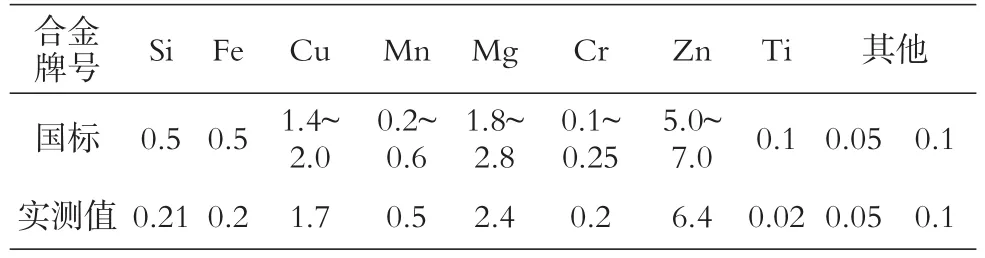

对A1型号进行成分检测,其结果如表4所示。由表4可清晰看出成分检测结果符合GB/T 6892-2015,微量元素Cr、Ti的存在在时效过程中可以起到组织细化强化的作用。微量的合金元素是提高铝合金力学性能的另一种手段,可以细化组织包括细化晶粒、亚结构及增加位错密度,还可以细化过剩相。对于7A04可沉淀强化(时效)合金,加入微量元素后可以形成难熔的化合物,在合金结晶时作为非自发形核,细化基体晶粒,从而提高强度和塑性。

表4 A1型号合金化学成分(质量分数%)

2.3.2 高低倍检测

由于挤压速度的提高使得产品在挤压过程中的流动更加剧烈,淬火温度的提高,容易产生粗晶以及裂纹,因此需要检验产品的低倍组织特性[3]。在A1、A2两个型号的挤压棒材头端、尾端上分别取50mm低倍料样,然后进行低倍检测。其结果显示,试样无裂纹、缩尾等缺陷,粗晶环合格。这进一步说明了在线淬火的可行性。

从A1型号金相照片可知,晶粒细小均匀,无过烧现象,检测成品晶粒度7.5级,符合GB/T 6892-2015标准。由高倍组织相片及合金成分分析得出,当Zn∶Mg等于2~3时,析出的平衡相η呈针片状形态,是起到主要强化作用的组织。成分检测结果显示,7A04合金中(Mn+Cr)≈0.5%,很好地抑制了粗晶的形成。因此,提高在线淬火温度,使其淬火温度≥400℃,以此可以达到固溶强化、进而获得过饱和固溶体的目的。

2.3.3 力学性能及电导率

由于航空棒的特殊要求,本次试验又进行了不同时效制度下力学性能及电导率的分析。A1型号合金经过人工时效后的力学性能及电导率如表5所示。

表5不同时效制度下力学性能及电导率

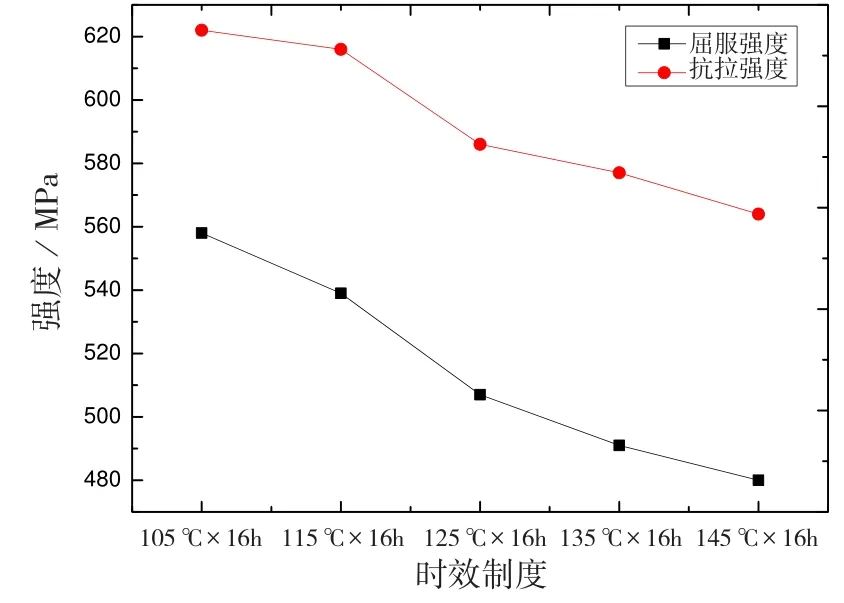

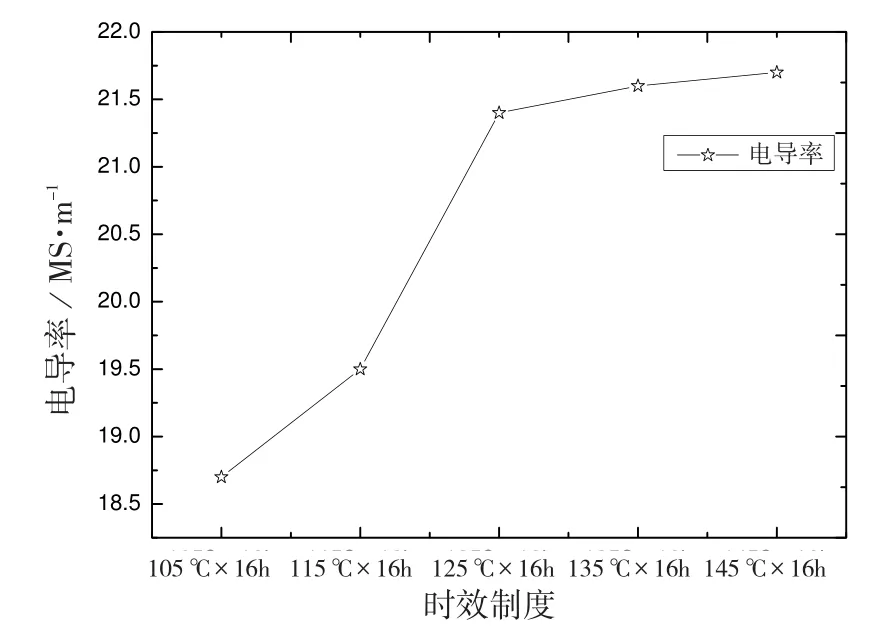

由表5可以看出,A1型号在分别经过105℃×16h、 115℃ × 16h、 125℃ × 16h、 135℃ × 16h、145℃×16h 5个时效制度后,产品的力学性能只有在105℃×16h、115℃×16h、125℃×16h下能满足要求。当温度为105℃时,力学性能偏高,电导率稍低;而温度为125℃时,力学性能低,而电导率高。再由图1可以看出,随着温度的升高,屈服强度和抗拉强度逐渐降低。同时从图2中也清晰看出随着温度的升高,电导率逐渐升高,但是当温度达到一定高度时,电导率趋于稳定[4]。通过本次试验进一步说明了在线淬火通过一定的时效制度,可以充分满足不同产品的不同需求。

图1时效制度与力学性能的关系

图2时效制度与电导率的关系

3 分析讨论

根据复相导电理论,合金的电导率主要取决于电导率较高的物相,在铝合金中则主要取决于基体固溶体。因此,可以用电导率的变化来判断铝合金固溶处理时固溶体的过饱和程度,并以此为参考初步制定和优化铝合金的固溶处理制度。如当铝合金的固溶温度持续升高时,电导率如果持续呈下降趋势,说明该铝合金固溶体的过饱和程度在持续提高;如果电导率维持不变,则说明该铝合金固溶体的过饱和程度已经达到极限,继续升温意义不大;如果电导率维持不变后又略有上升,则说明该铝合金固溶体的均匀性在提高。同理,也可以用电导率来判断固溶时间对铝合金固溶体过饱和程度的影响。

7系合金的时效强化沉淀顺序一般有如下三个次序:(1)GP区的成核和长大:αsss→GP区→η′(过渡相)→η(平衡相);(2)晶界及缺陷位置成核:αsss→T(高时效温度下析出(Al,Zn)49Mg32平衡相)→η(平衡相);(3)空位富集处形核:αsss→形核→T ((Al,Zn)49Mg32) →η′(过渡相)→η(平衡相)。

由表5力学检测结果看出,可以用电导率来判断铝合金时效处理时强化相的析出程度。由于铝合金的时效处理将改变其内部的组织状态,所以,合金的强度和电导率与合金的时效制度有一定的对应关系。随着时效过程的进行(温度升高或时间延长),淬火得到的过饱和固溶体将逐步析出溶质原子形成G.P区、过渡相和稳定相等强化相,使合金的晶格畸变程度减少,内应力降低,从而使电子运动变得容易。此时,合金的强度和电导率均逐步增大。时效温度越高或时效时间越长,强化相析出越充分,合金的电导率越高[5]。但强度则不一定,时效到一定程度后,合金的强度将呈下降趋势。也就是说时效的初期合金的强度和电导率变化趋势相似,而在时效的后期,二者的变化趋势相反。反过来说,对于同一种时效处理的铝合金,在其他条件相同的情况下,电导率越高,则其强化相的析出程度越高。综合考虑,当采用7A04航空棒材进行在线生产时,如果再配合进行(115±5)℃×16h人工时效,便可以实现真正意义的在线挤压生产的目的。

4 结论

(1)实际生产中依据所开发的新方案进行控制后,产品的挤压工艺满足要求。即7A04在线淬火前温度只要≥400℃,即可满足合金的淬火强度需求,仅通过一次工艺更改设计便可达到开发需求。

(2)7A04在线淬火后经过(115±5)℃×16h人工时效处理以后,产品的力学性能可以满足GJB 2507A-2008中的要求,并可以在不同的时效制度下满足不同的电导率需求。而且棒材表面良好,无扒皮、开裂,低倍无粗晶,高倍无过烧,组织稳定,细小均匀。

(3)在7A04棒材在线生产过程中,其在线温度可以达到固溶温度,有充分的固溶强化时间以获得过饱和固溶体,但是需要辅以合理的时效制度,以满足不同力学需求以及电导率。

本工艺开发的意义在于实现7A04棒材在线生产,省去了后期离线固溶的能源消耗并且大大缩短了生产周期。