液氮冷却技术对挤压制品表面质量和组织性能影响的研究

2019-07-15刘俊义

王 燕,刘俊义

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

铝合金在挤压过程中,外力使铝挤压产品宏观上变形,微观上铝合金内部分子激烈运动,释放出大量挤压热。在外力作用下,铝产品与模具之间不断摩擦,产生摩擦热。挤压热和摩擦热向模具传导,模具温度会不断升高。如果温度过高,会造成模具变形甚至损坏,以及模具表面所带的金属越来越多,从而导致产品质量不良或产能下降。为了解决这一问题,使用液氮冷却模垫,让模具保持合适的温度,确保产品质量,提高产能。同时,铝合金热挤压产品在挤出模具时温度较高,易被氧化。利用氮气的惰性保护特性,可以一定程度上提高产品的表面质量「1」。

1 液氮降温工作原理

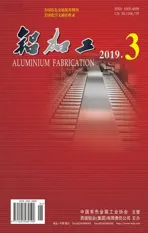

整套系统由液氮储槽、真空硬管、气液分离器、液氮调节系统、控制系统及真空软管等组成。可与挤压机实现自动联动,根据挤压机给出的挤压信号自动控制液氮供应系统的启停,同时根据挤压机的温度传感器给出的模拟量信号自动调节液氮通量,实现自动化生产。液氮降温系统的工作示意图如图1所示。

图1液氮降温系统工作示意图

2 实施方案

为了验证液氮冷却技术的可行性,需要对现有的模具组中的模垫进行特殊设计和修改,同时为了使液氮导入模垫内,也需要对模套钻孔。在模垫侧面加工出液氮的引流沟槽,液氮通过外部的钻孔进入模垫。模垫引流槽面与模具直接接触。通过模垫表面的引流沟槽,液氮将汽化产生的冷量均匀地传输到模垫。模垫再与模具之间进行冷量传递。同时,由于汽化的氮气温度也比较低,这样就在模具出口的热成型环节形成了一个既有冷却作用又有保护作用的氛围「2」。

整个试验采用简易液氮冷却装置进行。

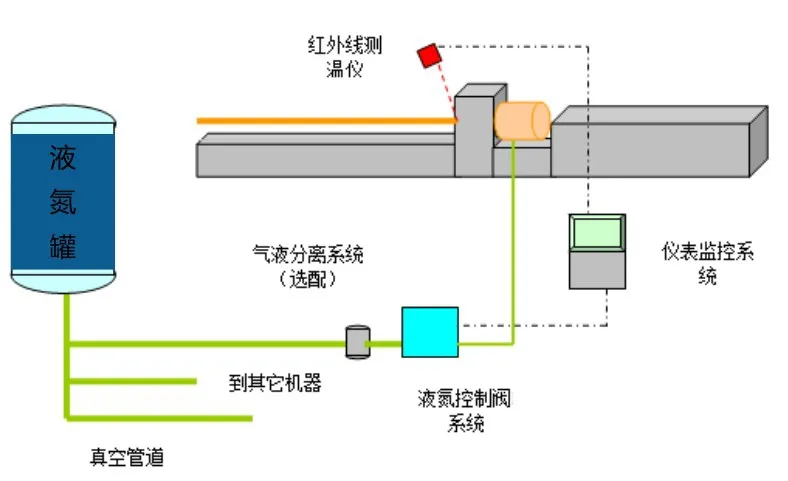

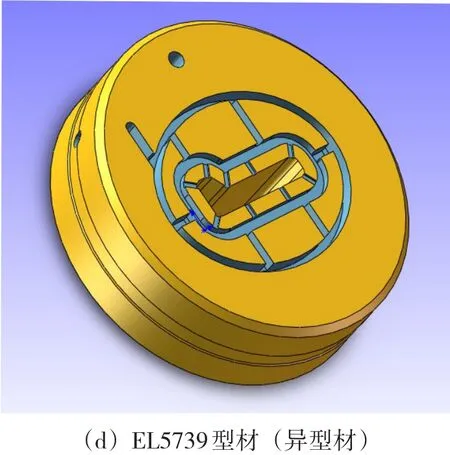

在具体的实施过程中,我们选用4种典型的合金规格,依次是:7050合金EL4674型材(“Z”字型材)、2A12合金XC141-7型材(角材)、Y430合金EL4465型材(18×4.1的排材)和6082合金EL5739型材(异型材)。前三种合金在1250t挤压机φ130筒上调试生产,6082合金在2000t挤压机φ170筒上调试生产。

图2是上述选取的4种典型规格合金的模垫开槽设计图。

图2模垫开槽设计图

3 液氮冷却技术对表面质量的影响

在铝材挤压过程中使用液氮冷却模具,液氮的冷量是最关键的技术参数。简易装置不能根据挤压机的温度传感器给出的模拟量信号来自动调节液氮通量,只能由操作人员通过观察挤压过程,如镦粗阶段、平流压出阶段、紊流压出阶段,然后手动调节液氮的通量。

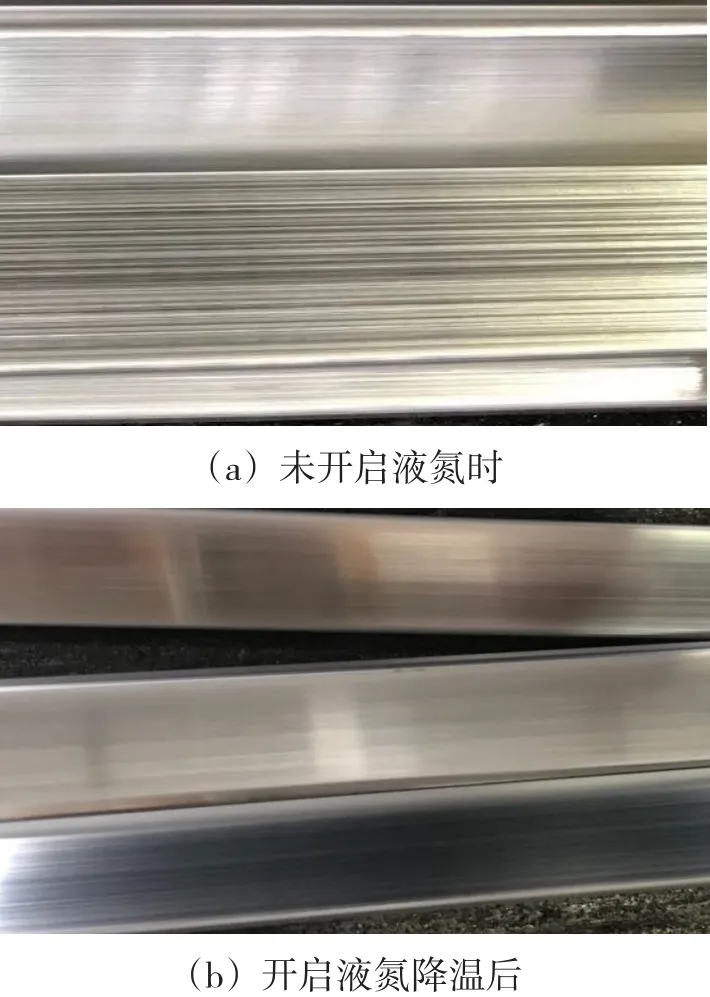

液氮降温技术的应用验证发现,4种典型合金规格的挤压表面质量较通液氮前都有大幅度的提高。例如,7050和2A12合金型材在开启液氮降温前,同一套模具上的型材表面麻点麻面明显,开启液氮降温后,型材表面基本无麻点麻面、金属豆等缺陷,表面非常光滑,基本上与进口制品相当(如图3所示)。而硅含量较高的Y430合金(Si含量达9%~11%,Cu含量达6.3%~7.3%),其挤压生产难度较大,尤其是表面质量问题突出。在实际生产中,生产3~5个制品表面就非常粗糙,挤压纹路特别深。通液氮后,其挤压制品表面质量有了大幅度提高,基本可避免日常生产中严重的挤压纹路缺陷(如图4所示)。6082合金挤压制品表面质量较2系、7系要好很多,表面基本无麻点麻面现象,开启液氮后,表面质量再次提高,型材表面更为光滑。

图3 2A12合金XC141-7型材开启液氮前后对比图

图4 Y430合金EL4465小排材开启液氮前后对比图

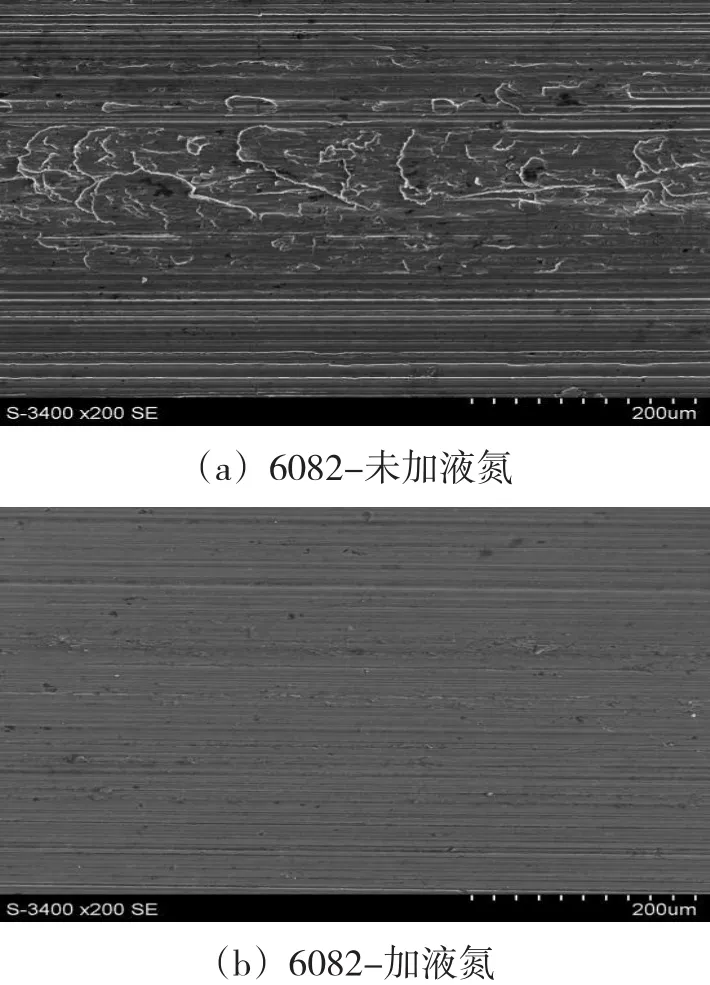

选取6082合金和7050合金试样在扫描电镜下进行观察,各样品表面典型电镜形貌见图5。

图5各样品表面典型电镜形貌

由图5可知,采用未加液氮工艺生产的型材表面粘伤严重,挤压条纹明显;采用加液氮工艺生产的型材表面光滑,挤压条纹轻微,未见明显粘伤。

4 液氮冷却技术对组织性能的影响

4.1 加液氮前后低倍组织

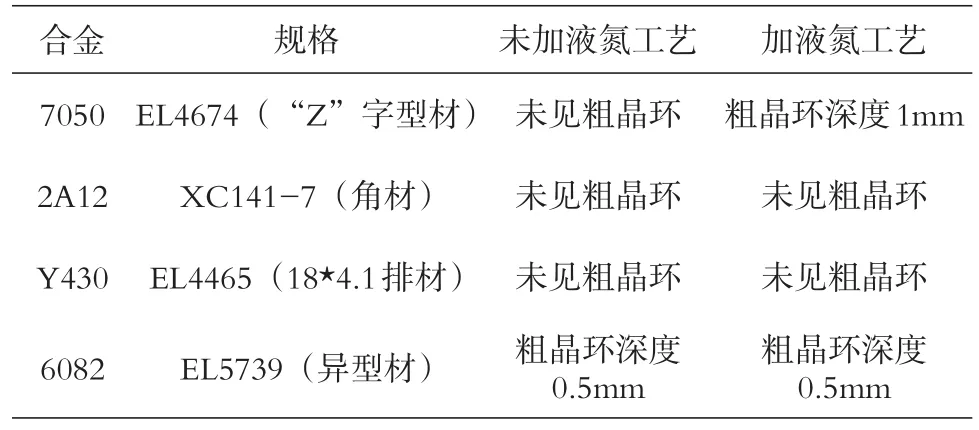

分别取采用未加液氮工艺和采用加液氮工艺的淬火态横截面样品进行低倍检测,检测结果见表1。

表1低倍结果

由表1可见,加液氮与否对挤压制品的低倍组织影响不大。相反,使用液氮冷却模垫,冲抵了一定的挤压热和摩擦热,使模具保持合适的温度,在一定程度上抑制了金属的再结晶,不易于形成较大的粗晶组织。

4.2 加液氮前后显微组织

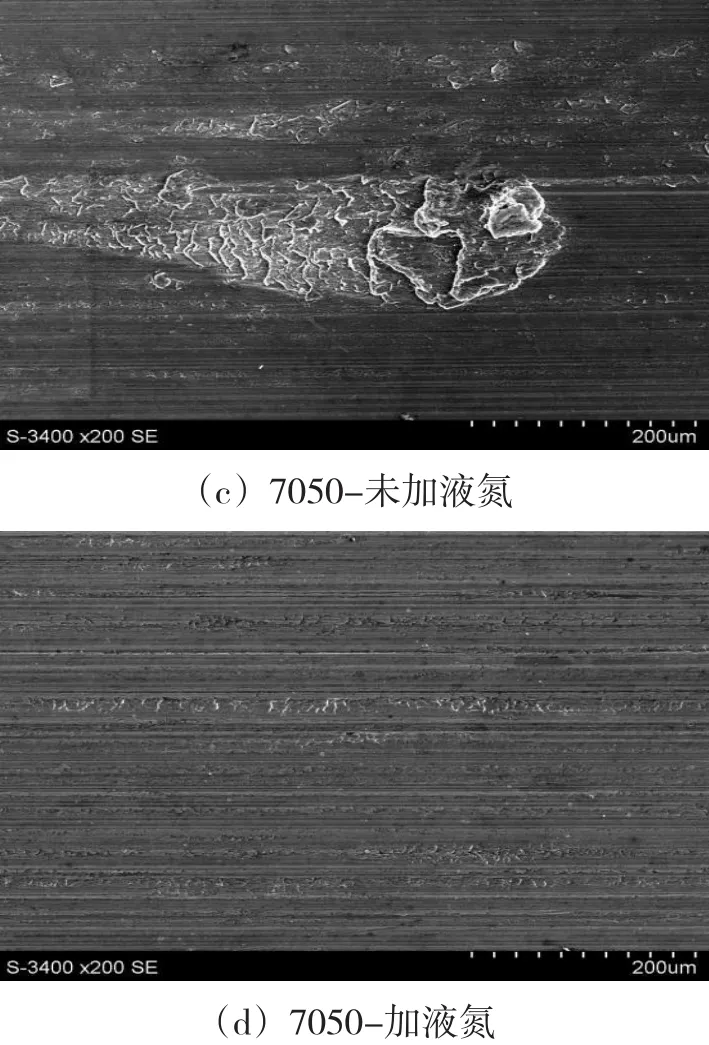

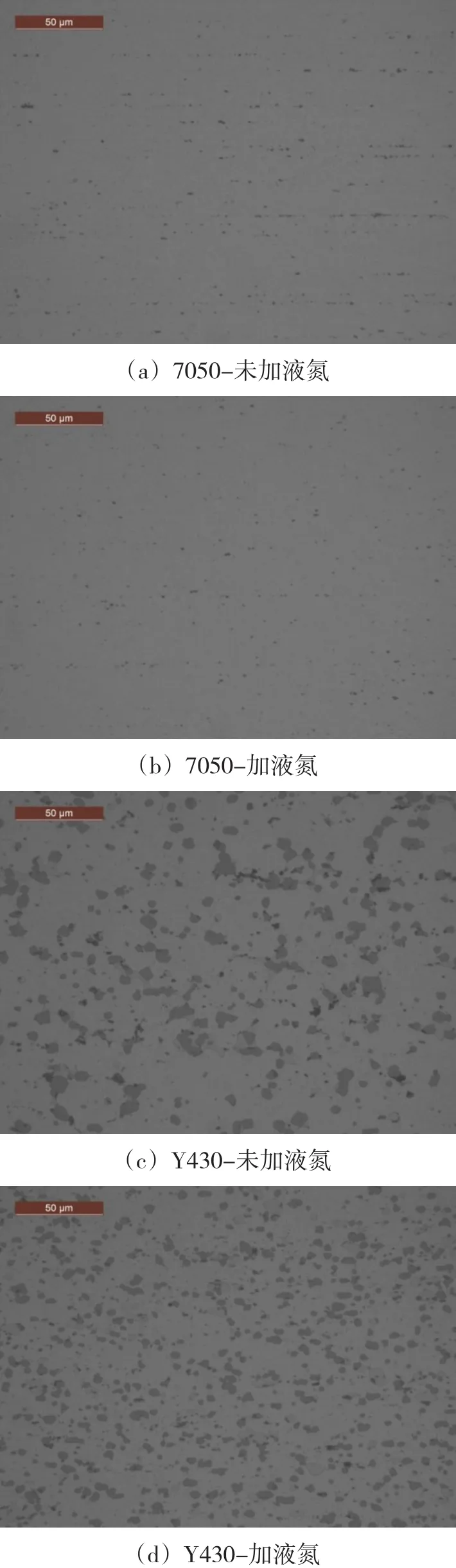

6082、2A12采用加液氮工艺和未加液氮工艺的显微组织未见明显差异;7050、Y430合金样品采用加液氮工艺后其组织中第二相的尺寸明显偏小(见图6)。

图6各样品典型显微组织

4.3 加液氮前后力学性能

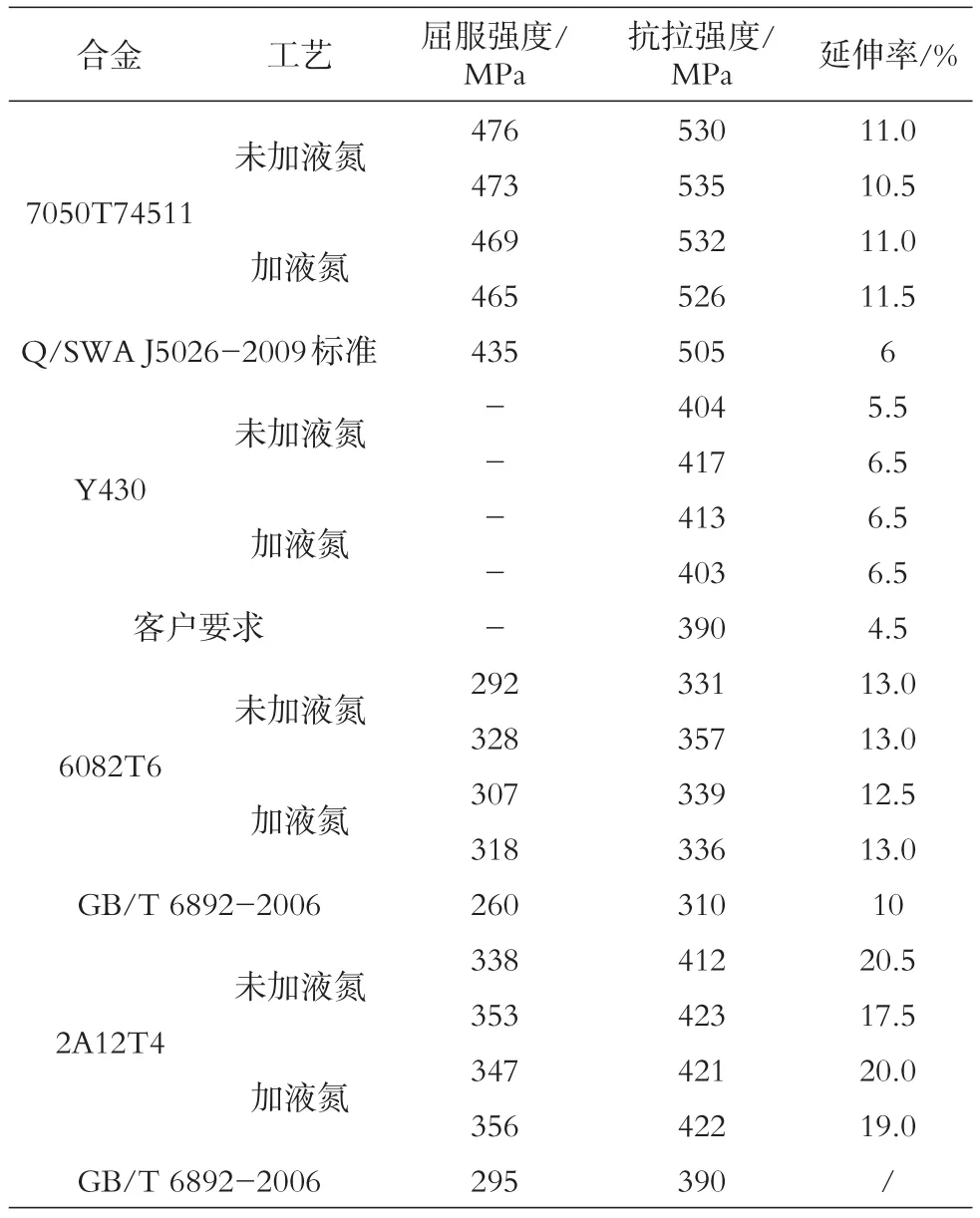

分别取采用未加液氮工艺和采用加液氮工艺的热处理后的试样进行力学性能测试,检测结果见表2。

表2各合金规格加液氮前后的力学性能

通过表2的数据可见,加液氮与否对产品的力学性能几乎没有影响。

5 小结

(1)液氮冷却技术在挤压制品上的应用验证结果表明,增加液氮冷却后,挤压制品表面质量大幅度提高,基本无麻点麻面、金属豆等缺陷,挤压态的制品基本上与进口制品相当。

(2)通过对比加液氮冷却工艺和未加液氮冷却工艺的挤压制品的组织和性能,挤压制品的低倍组织和力学性能差异不大,增加液氮冷却后,部分合金的显微组织中第二相的尺寸明显偏小。

(3)增加液氮冷却工艺后,挤压速度可得到一定程度的提高,同时减少了对模具的磨损,理论上减少了高温下的膨胀以及多次修模的损耗,对模具工作带以及模具本身起到一定的保护作用。