镍包覆碳化硅颗粒增强Al2519复合材料的制备和性能研究

2019-07-15王日初彭超群董翠鸽

崔 蕊,王日初,彭超群,董翠鸽

(中南大学材料科学与工程学院,长沙410083)

0 前言

2519铝合金具有优良的力学性能,SiC颗粒是理想的结构材料,SiC增强铝基复合材料将SiC和铝结合,可以发挥二者最大的优异性能,具有较高的强度、硬度、模量、优良的耐磨性、耐腐蚀性和良好的耐高温性能,广泛应用于航空航天军事、汽车工业和电子等领域[1]。但在高温下SiC与Al易发生反应,生成脆性界面产物Al4C3,降低复合材料的力学性能。且SiC以共价键结合,Al以金属键结合。SiC与Al的润湿角为150°,润湿性很差,导致SiC增强铝基复合材料存在很多微孔,致密度低,限制了复合材料的应用[2]。

本文采用粉末冶金法制备SiCp增强Al2519复合材料,烧结温度相对较低,可避免脆性相Al4C3的产生。根据文献[3]可知,Ni与SiC润湿角为12.2°,两者之间有较好的润湿性,同时Ni与Al能发生反应,生成稳定性较好的金属间化合物Al3Ni。因此本文采用化学镀方法在SiC颗粒表面均匀镀覆一层镍镀层,利用Ni与Al之间良好的润湿性,提高SiCp增强Al2519复合材料的力学性能。采用真空热压烧结出不同体积分数的镀镍SiCp增强铝基复合材料(Ni-SiCp/Al2519)和未镀覆SiCp增强铝基复合材料(SiCp/Al2519),对复合材料进行热挤压和热处理,研究镍镀层对SiCp表面形貌、SiCp在铝基体中的分散性和SiCp增强铝基复合材料力学性能的影响。

1 实验

1.1 原料

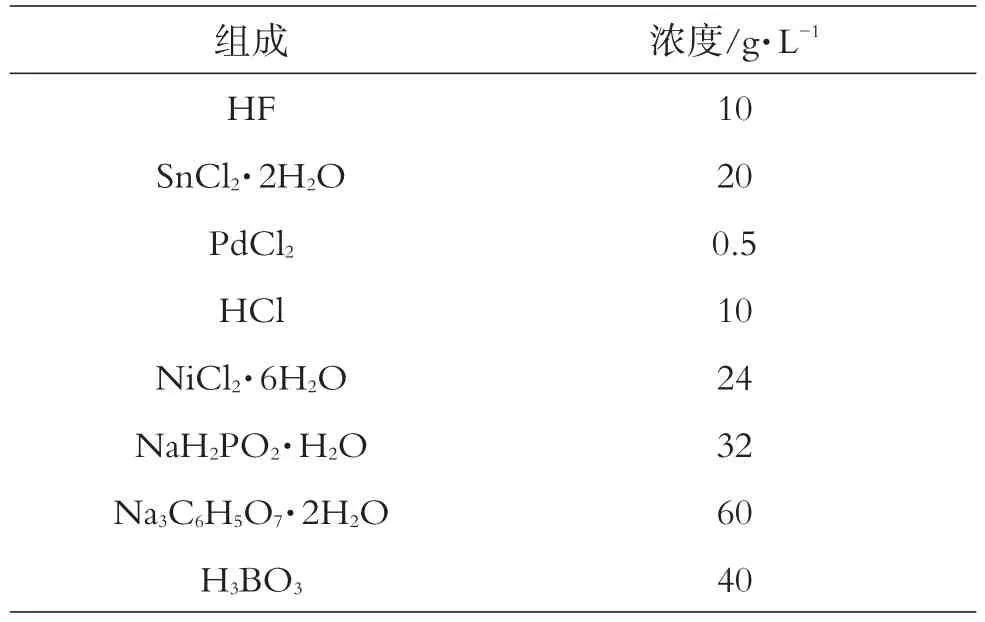

实验采用的增强体为α-SiC粉体(纯度99.999%,平均粒度14μm,由华荣公司提供),基体为Al2519(纯度99.9%,平均粒度75μm,由博朗思达公司提供)。SiCp镀前预处理及化学镀镍所用试剂见表1。

1.2 化学镀镍工艺流程

SiC粉末镀覆前需要进行镀前预处理,具体工艺是:(1)粗化:将SiC粉末倒入粗化液中(10%HF)进行10 min粗化处理,形成粗糙的表面,便于施镀,将粗化后的粉末用去离子水洗净;(2)敏化:采用敏化液SnCl2·2H2O处理30 min;(3)活化:采用活化液(PdCl20.5 g/L、HCl 10 mL/L)处理30 min,并用去离子水洗净,放入烘干箱烘干备用。

化学镀镍工艺:先将NiCl2·6H2O溶液、Na3C6H5O7·2H2O溶液、H3BO3溶液混合均匀,采用NaOH调节溶液pH至9。将预处理后的SiCp置于刚才配置好的镀液中,镀液中粉末装载量为23 g/L。将含有粉末的镀液放在80℃的水浴锅中施镀,匀速滴加NaH2PO2·H2O溶液,快速冷却并用去离子水清洗三次,放入干燥箱中干燥得到镀Ni的SiCp(Ni-SiCp)。

表1预处理SiC粉末所用试剂

1.3 SiCp/Al2519复合材料的制备

使用球磨机将Al2519与SiCp两种粉末混合均匀,球料比为10∶1,转速为190 r/min,球磨时间为9 h。将混合好的粉末装入直径为32 mm的硬质合金模具中,在液压机上冷压成型,压力为57 MPa,保压时间为2 min,得到相对密度为70%的冷压试样。再将冷压试样放入直径为32 mm的石墨模具中,在真空条件下进行热压烧结,以10℃/min升温速度升到550℃,压力为13 MPa,保温1h,制备出体积分数为5%~20%的Ni-SiCp/Al2519和SiCp/Al2519复合材料。采用200 t液压机将烧结好的样品进行热挤压,挤压温度为400℃,挤压比为9∶1。最后将挤压出来的样品进行双级时效热处理,将样品在525℃温度下保温1h进行固溶处理,再进行双级时效,分别在190℃下保温3h、150℃下保温24 h。

1.4 组织观察与性能测试

采用阿基米德排水法测量SiCp/Al2519复合材料的密度。采用D/max-vb 2500衍射仪表征Ni-SiCp/Al2519复合材料相组成。测试条件为:Cu作为靶材,加速电压为50 V,电流为100 mA,扫描速度为4(°)/min。采用Quanta-200型环境扫描电镜分别对化学镀镍SiC、未镀覆SiC及SiCp/Al2519复合材料进行显微组织观察,并进行能谱(EDS)分析。将SiCp/Al2519复合材料在Instron MTS 810拉伸实验机上进行拉伸实验,加载速率为0.2 mm/min。采用HBS-62.5型布维洛硬度计测量材料的硬度,选用直径为5 mm的钢球,载荷为250kg/f,保压时间为30 s。

2 结果与讨论

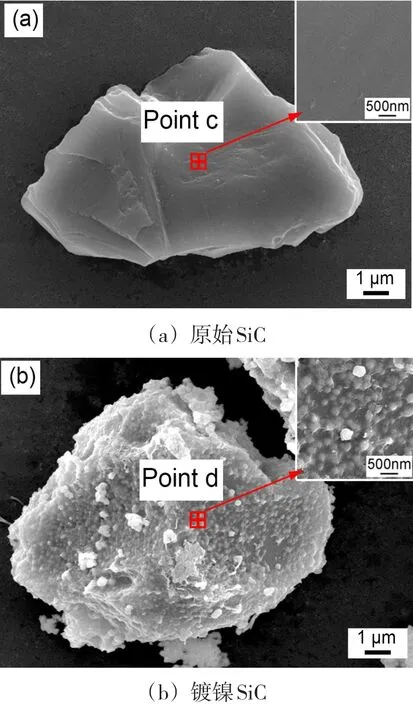

2.1 SiC表面镀镍的微观形貌

图1所示为SiCp、Ni-SiCp扫描图及其对应的能谱图。由图1(a)可看出,原始SiCp表面光滑,无明显杂质附着,SiCp形状棱角分明,其对应的能谱图为图1(c)。由图可见,原始SiCp仅有C和Si元素存在。由图1(b)可以看出,Ni-SiCp表面变得粗糙,棱角处钝化,从放大图能看出,Ni-SiCp表面的Ni镀层均匀且密集,其对应的能谱图为图1(d)。由图可见,Ni-SiCp表面除了C和Si元素外,还有Ni元素存在,这是由于在施镀过程中,在镀液中被还原成Ni单质,而预处理过的SiCp表面有Pb沉积,可作为Ni的形核点,使镀液中被还原的Ni颗粒沉积在这些形核点上,形成Ni镀层。

图1 SiC颗粒SEM照片及能谱图

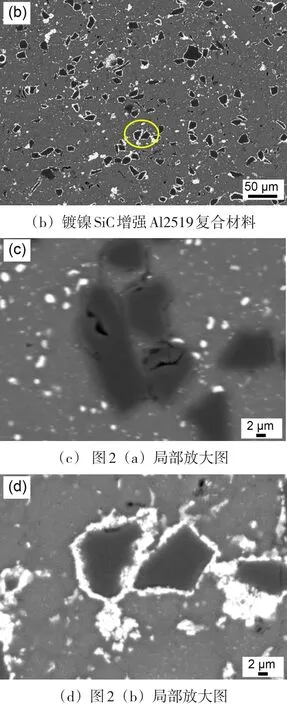

2.2 SiCp/Al2519复合材料的微观组织

图2(a)、(b)所示为SiCp含量10%的SiCp/Al2519和Ni-SiCp/Al2519复合材料的扫描图。由图可见,SiCp/Al2519复合材料中的SiCp分散性较差,易团聚,而Ni-SiCp/Al2519复合材料中Ni-SiCp分布较均匀。图2(c)所示为原始SiC热压烧结样品的局部放大图。由图可见,SiC与基体间结合不紧密,存在裂纹和孔洞,说明原始SiCp与Al基体润湿性差,结合强度低。图2(d)所示为Ni-SiCp/Al2519热压烧结样品局部放大图。由图可见,镀镍SiC与基体结合紧密,镍镀层均匀致密地包裹SiCp表面,提高SiCp和基体的润湿性,且SiC与基体界面处无明显的缝隙或孔洞,从而提高结合强度和致密度。

图2 SiCp/Al2519复合材料微观组织图

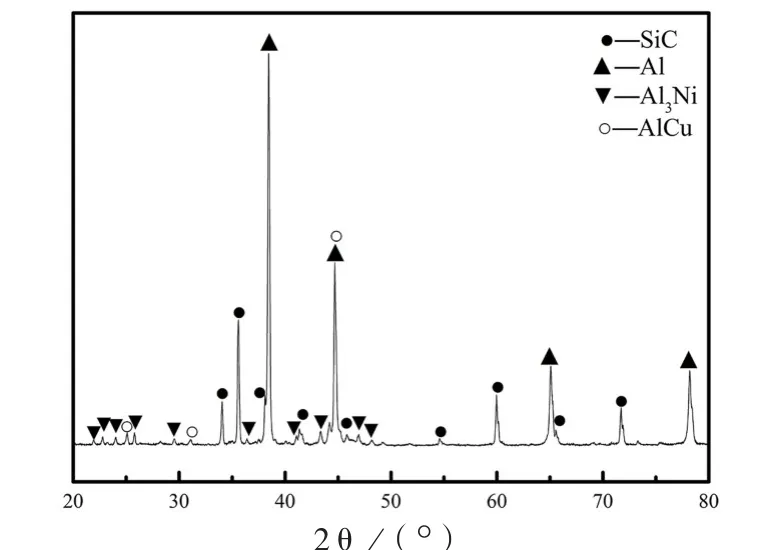

为进一步确定是否发生界面反应,对Ni-SiCp/Al2519复合材料进行XRD检测,结果如图3所示。除了有Al相、Al-Cu相、SiC相外,还有新生成的Al3Ni相,这证实在试样烧结过程中,SiCp表面包覆的Ni元素和基体中的Al元素相互扩散,发生反应。

图3 Ni-SiCp/Al2519复合材料XRD物相分析图谱

2.3 SiCp/Al2519复合材料的性能

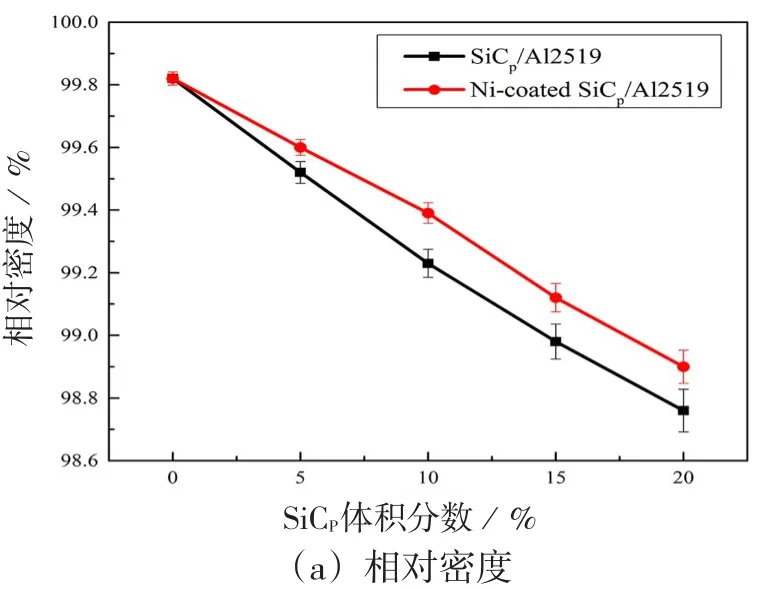

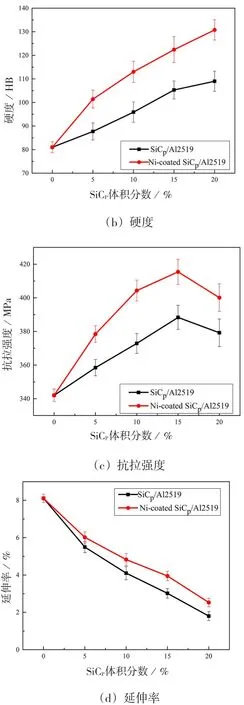

陶瓷颗粒的分散性和界面结构对复合材料的机械性能影响很大,图4所示为SiCp/Al2519和Ni-SiCp/Al2519复合材料的致密度、硬度、抗拉强度和延伸率随SiCp体积分数变化的性能曲线。由图4(a)可见,SiCp/Al2519复合材料致密度随SiCp体积分数升高而降低,因为SiCp体积分数增大,分散性降低,易产生孔洞,因此致密度降低;由图4(b)可见,随着SiCp含量增加,复合材料的硬度不断增加。这是由于载荷由基体传到SiCp,SiCp阻止基体发生塑性变形,从而使硬度增加;由图4(c)可见,SiCp/Al复合材料抗拉强度随着SiCp体积分数的增多先增大后减小,因为SiCp体积分数增大到一定值时,SiCp易发生团聚,孔洞数量增加,容易产生应力集中,降低SiCp/Al复合材料的抗拉强度[4,5]。

在SiCp体积分数相同的情况下,Ni-SiCp/Al2519复合材料的致密度、硬度和抗拉强度均比SiCp/Al2519复合材料高,这是因为Al和Ni的润湿性比Al和SiC的润湿性好,基体与增强颗粒结合越紧密,裂纹和孔洞越少。并且当增强相SiCp经镀镍处理后,Ni镀层起到至关重要的作用,其在烧结过程中发生软化,与基体发生互扩散形成一种双层界面的结合模式[6],即SiC/Ni单质/Al2519基体,促进SiC与Al2519接触处烧结颈的形成和长大[7],减少孔洞数量,从而提高烧结体的致密度、硬度和抗拉强度。

由图4(d)可见,Ni-SiCp/Al2519复合材料的延伸率比SiCp/Al2519复合材料显著提高。SiCp含量越高,增加越明显,在SiCp含量为15%时,延伸率提高30.8%。这是因为SiCp含量越高,越容易发生团聚,造成SiCp直接接触。未镀覆的SiCp直接接触造成试样拉伸过程形成裂纹源,微裂纹延两个颗粒的接触面扩展,形成断口,降低了材料的抗拉强度和延伸率。而Ni-SiCp接触时,镍镀层的直接接触取代了SiCp的直接接触,SiCp牢固地镶嵌在基体中,降低裂纹源出现的可能性。

图4 SiCp/Al2519和Ni-SiCp/Al2519复合材料性能随SiCP体积分数变化曲线

3 结论

(1)通过化学镀镍的方法,在SiCp表面镀上一层连续均匀的镍镀层,原始SiCp表面光滑、棱角分明,镀镍SiCp表面粗糙、棱角钝化,成功对SiCp表面进行改性。

(2)镍镀层的存在提高了SiCp和基体的润湿性。与未镀覆SiCp相比,Ni-SiCp在基体中的分散性更好,基体与增强相颗粒结合更紧密,这可有效减少裂纹和孔洞,提高复合材料的力学性能。且在真空烧结过程中,镍镀层与Al基体发生互扩散,形成稳定性较好的中间相Al3Ni。

(3)Ni-SiCp/Al2519复合材料的致密度、硬度、抗拉强度和延伸率均比SiCp/Al2519高。在SiCp体积分数为15%时,Ni-SiCp/Al2519复合材料获得最佳的力学性能,其硬度、抗拉强度和延伸率分别为122.4 HB、415.47 MPa和3.95%。