橡胶组成对ABS性能的影响

2019-07-08李欣达

李欣达

(上海金发科技发展有限公司,上海 201714)

0 前言

丙烯腈-丁二烯-苯乙烯共聚物(ABS)树脂是由丙烯腈(AN)、丁二烯(BD)、苯乙烯(St)三种单体共聚而成的三元聚合物。由于兼具了聚丙烯腈的机械强度、耐化学性、耐热性,聚丁二烯的高抗冲击性、耐延展性,以及聚苯乙烯的透明性、高流动性以及良好的尺寸稳定性,因此具有非常优异的综合性能[1]。此外ABS树脂生产原料易得、工艺成熟、价格便宜,如今被广泛应用于汽车、家用电器、玩具、办公用品等各种行业,是一种不可或缺的通用塑料。ABS的生产方法主要分为乳液法和本体法两类,其中乳液接枝-本体苯乙烯-丙烯腈共聚物(SAN)掺混法在近些年来发展迅速,有利于大型工业化和降低成本,具有技术成熟、产品种类丰富、产品适用范围广等特点,目前大多数的ABS树脂生产厂家选用此法[2]。乳液接枝-本体SAN掺混法的产品特点是光泽度高,特别是用作汽车内饰件时,成型后零件容易发亮,一方面影响整体设计美观,另一方面长时间反射光线会造成视觉疲劳,影响驾乘体验感。通过在ABS制件表面进行消光打磨、哑光喷涂、织物包覆等处理方式来获得低光泽表面,但是极大地延长了工序流程以及增加了生产成本,影响产品竞争力。因此,通过降低ABS材料基体的光泽度,免去消光后处理过程,是非常重要的发展方向。

目前已有一些有关低光泽ABS的研究,主要方向是通过添加各种填料、消光剂或其他树脂等外来物质来实现。陈健[3]研究发现加入填料能够降低ABS材料光泽度,填料含量越高效果越明显,片状填料降低光泽度效果较好,有机消光剂交联苯乙烯-丙烯腈共聚物(BMAT)能够显著降低ABS的光泽度。孟涛等[4]发现不同聚合物对ABS树脂光泽度的影响差异很大,非结晶聚合物对ABS树脂表面光泽度没有改善效果,结晶聚合物可进一步降低ABS树脂表面光泽度,其中尼龙(PA6)的改善效果最佳。张翔等[5]分析了4种不同晶型CaCO3粉体对ABS/CaCO3复合材料拉伸强度、弯曲强度、冲击强度、光泽度、熔体流动速率的影响,结果表明大方解石加工得到的CaCO3制备的复合材料,有着最佳的力学性能、加工流动性和光泽度。李雄武等[6]发现相比弹性体马来酸酐接枝聚烯烃弹性体(POE-g-MAH)和乙烯-甲基丙烯酸甲酯共聚物接枝甲基丙烯酸缩水甘油酯,苯乙烯-丁二烯-苯乙烯共聚物(SBS)不仅能显著降低ABS材料的光泽度,而且表面无分层,效果较好。各种外添加型物质虽然有不同程度降低ABS树脂光泽度的作用,但是由于外引入的原因,添加物存在和ABS基体树脂相容性差的问题,会导致材料力学性能降低。如果通过调节ABS树脂中的固有组分来达到降低光泽度的目的,可以尽可能地避免相容性问题。ABS树脂主要由SAN树脂相和聚丁二烯橡胶相组成,其中聚丁二烯橡胶相是高度交联的成分,其光泽度要远低于SAN树脂相,因此通过调节橡胶相成分,可以在一定范围内调节ABS光泽度,以最大限度地实现消光的目的,目前关于该方面的研究报告还比较少。笔者将SAN与多种含有丁二烯橡胶的ABS抗冲改性剂以一定的比例共混挤出,通过配方设计,调节橡胶组成,获得了一系列不同橡胶含量、不同橡胶粒径的ABS材料,对它们的光泽度、力学性能、着色性能等进行了系统研究,结果对于开发汽车内饰件用低光泽ABS具有十分重要的意义。

1 实验部分

1.1 主要原料

SAN树脂,SAN 2200 AK,韩国锦湖石化公司;

ABS抗冲改性剂,自主开发,牌号及特性见表1;

表1 ABS抗冲改性剂牌号及特性

黑色母,CB5093,市售;

抗氧剂,受阻酚类,市售。

1.2 主要设备及仪器

双螺杆挤出机,SH-35,南京富亚橡塑机械有限公司;

注塑机,T80,宁波海天塑机集团有限公司;

细皮纹样板模具,自主定制;

多角度光泽度仪,GM-268,上海美能达仪器设备有限公司;

万能材料试验机,Z010,德国Zwick公司;

摆锤冲击试验机,5.5P,德国Zwick公司;

熔体流动速率仪,CFLOW,德国Zwick公司。

1.3 实验设计及样品制备

1.3.1 获得不同橡胶含量的ABS材料

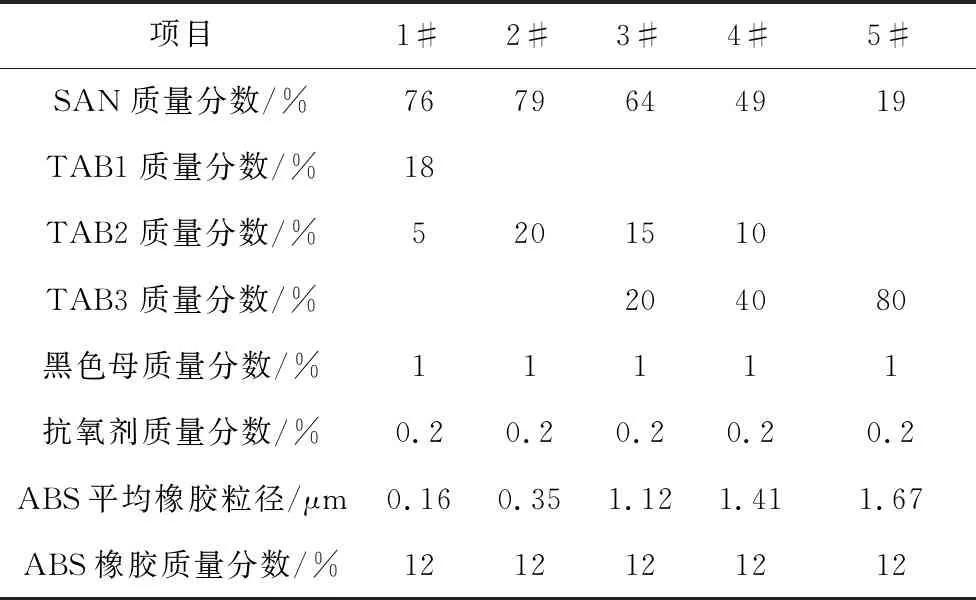

选用和市面上常见ABS高胶粉性能比较接近的TAB2型ABS抗冲改性剂进行实验,以获得不同橡胶含量的ABS材料用于性能研究,保证各个ABS的橡胶粒径水平基本一致(见表2)。

1.3.2 获得不同橡胶粒径的ABS材料

平均橡胶粒径是根据不同ABS抗冲改性剂的含量和橡胶粒径计算的算数平均值,其数值高低主要用于代表大、小粒径橡胶所占的比例大小,数值越大代表体系中大粒径橡胶所占比例越大(见表3)。

表2 不同橡胶含量ABS实验配方设计

表3 不同橡胶粒径ABS实验配方设计

1.3.3 样品制备

将事先经过干燥处理的SAN、不同ABS抗冲改性剂、黑色母粒、抗氧剂按照一定的质量比例混合均匀,加入双螺杆挤出机,挤出温度设定为220 ℃,螺杆转速设定为50 r/min。经过熔融、共混、挤出、冷却、造粒,再经充分干燥后在注塑机上注塑成型,注塑温度设定为240 ℃,按照标准获得拉伸、弯曲、缺口冲击样条用于力学性能测试,以及细皮纹样板用于光泽度和黑度测试。

1.4 性能测试与表征

按照GB/T 8807—1988 《塑料镜面光泽试验方法》测试样品的光泽度,测量角度为60°;

按照GB/T 1040.2—2006 《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》测试样品的拉伸强度,试验速率为50 mm/min;

按照GB/T 9341—2008 《塑料 弯曲性能的测定》测试样品的弯曲强度和弯曲模量,试验速率为2 mm/min;

按照GB/T 1043.1—2008 《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》测试样品的缺口冲击强度,摆锤能量4 J,V形缺口,缺口深度为2 mm;

按照GB/T 2913—1982 《塑料白度试验方法》测试样品的黑度(L)。

2 结果与讨论

2.1 ABS材料中橡胶组成对光泽度的影响

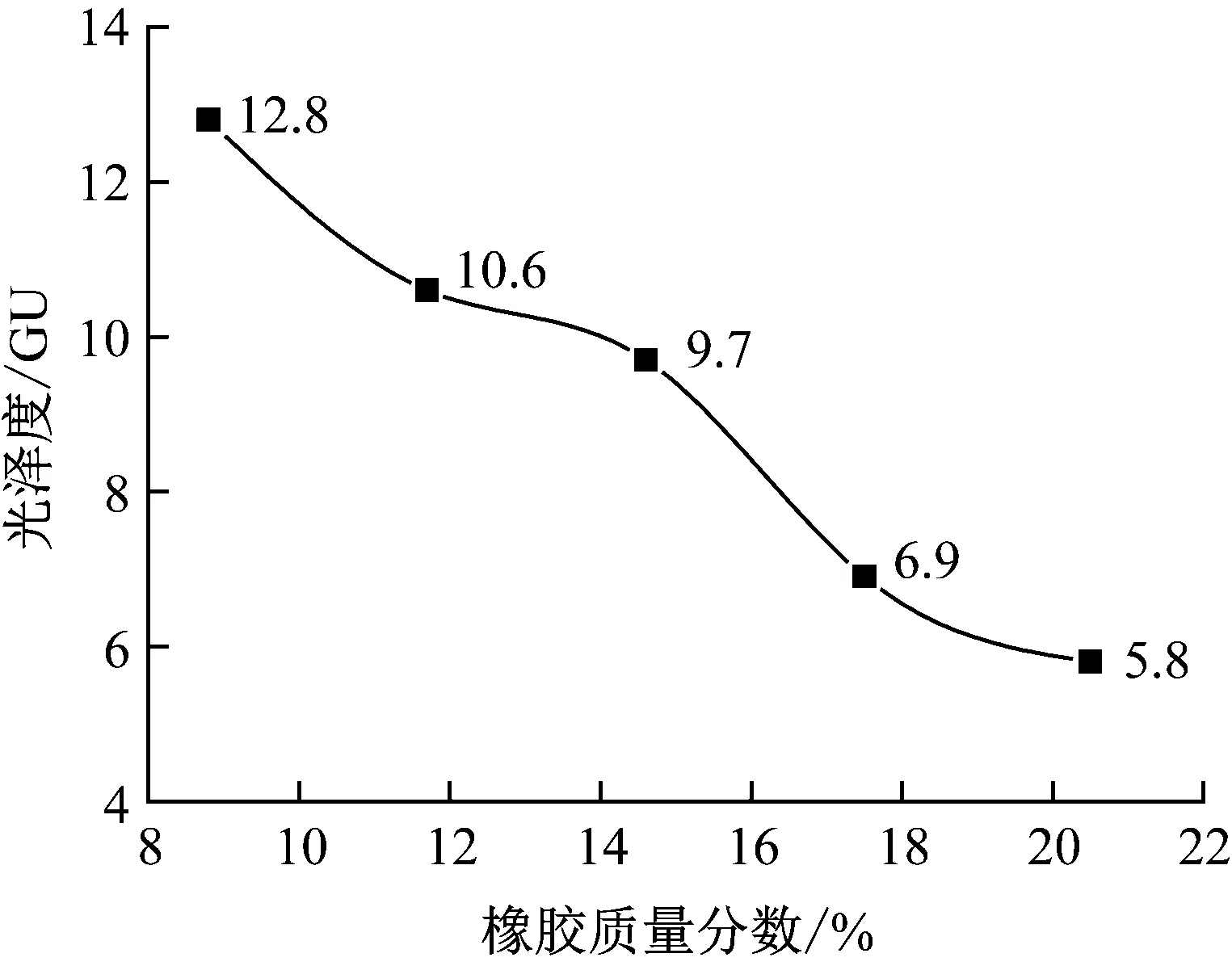

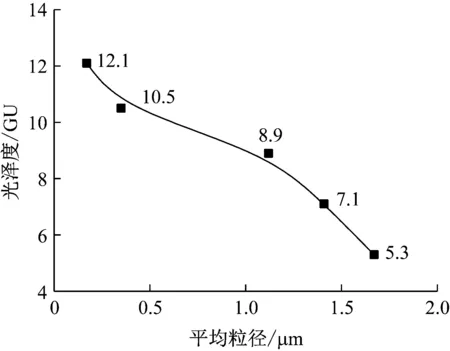

图1、图2分别为ABS材料橡胶质量分数和橡胶粒径对光泽度的影响。从图1中可以看出:随着橡胶质量分数的逐渐增加,ABS材料的光泽度不断减小,由质量分数9%时的12.8 GU减小至质量分数21%时的5.8 GU,消光效果非常明显。从图2中可以看出:随着向ABS材料体系中引入的大粒径橡胶质量分数的增加带来的平均橡胶粒径的逐渐增大,ABS材料光泽度也呈现不断减小的趋势,由平均粒径0.17 μm时的12.1 GU减小至平均粒径1.67 μm时的5.3 GU。

图1 ABS材料橡胶质量分数对光泽度的影响

图2 ABS材料橡胶粒径对光泽度的影响

聚合物材料所制成的样板之所以会展现出不同的光泽度,主要是由样板表面的粗糙程度(凹凸度)不同所导致。当入射光照射到粗糙表面时,由于反射角度不同,导致反射光的方向发生改变,出现漫反射效应,从而使得向单一方向的反射光数量减少,表现出目视“哑光”效果,因此消光的关键是在表面构建出更多的粗糙结构。ABS材料中的橡胶相,主要成分是聚丁二烯,是由若干形态不规整的类圆球形、椭圆球形橡胶粒子以及它们的聚集体所组成。由于橡胶相是高度交联形态的大分子,在高温作用下不能熔融,不能像树脂一样流动以复制模具形状,而是在体系中保持原有的形态,区别于周边树脂,产生差异性而形成沟壑、凹凸不平等微粗糙。当入射光线照射到ABS材料表面时,一部分光线被吸收,折射到材料内部,剩余光线在树脂和橡胶形成的粗糙界面产生漫反射,使得检测和观察到的反射光强度减小。

在以SAN树脂作为连续相,丁二烯橡胶作为分散相的ABS体系中,随着橡胶含量的增加,一方面增加使得光线向不同方向反射的概率,另一方面使得橡胶粒子的分散程度逐渐减弱,并且会相互挤压聚集成更大的颗粒,这些颗粒在注塑过程中相互挤压填充到SAN分子链空隙中,使样板表面出现细微凹凸,并不断增多,所以表面光泽度下降,而当橡胶含量高达一定程度时,样板表面的细微凹凸趋于密集,光泽度下降趋势减缓。橡胶粒径的影响与橡胶含量变化对光泽度的影响有类似的作用机理,随着橡胶粒径的增大,效果类似于橡胶含量增加相互挤压、聚集形成的大尺寸聚集体效应,使得样板表面粗糙度增加,光泽度降低。

2.2 ABS材料中橡胶组成对力学性能的影响

2.2.1 冲击性能

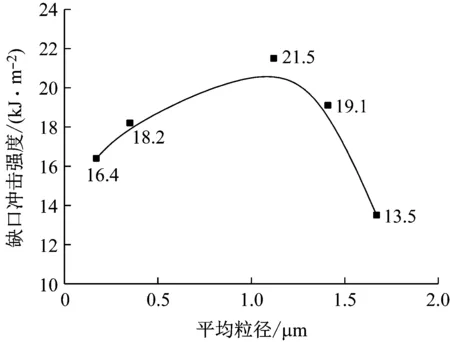

图3为ABS材料橡胶质量分数对缺口冲击强度的影响。由图3可见:随着橡胶质量分数由9%提升至21%,ABS的缺口冲击强度先是显著升高,后又趋缓,由12.2 kJ/m2升高至31.7 kJ/m2。图4为ABS材料平均橡胶粒径对缺口冲击强度的影响。由图4可见:随着平均橡胶粒径由0.16 μm提升至1.67 μm,ABS的缺口冲击强度出现了先升高后降低的变化趋势,由16.4 kJ/m2提升至最高的21.5 kJ/m2,后又降低至13.5 kJ/m2。

ABS树脂具有两相结构,即聚丁二烯橡胶分散相和SAN树脂连续相,其微观结构是聚丁二烯橡胶粒子分散在苯乙烯-丙烯腈共聚物连续相中的海岛型结构。当受到冲击外力作用时,主要是依靠橡胶粒子诱发银纹和剪切屈服来消耗能量[7],提高材料的冲击强度,橡胶含量越高时,橡胶颗粒诱发的银纹和剪切带越多,所以ABS材料的冲击强度越高[8]。ABS体系中海相的SAN树脂属于脆性聚合物,其特点是分子链缠结密度低以及银纹引发应力低,当岛相的橡胶粒子粒径较小时,抵抗空洞化能力较强,橡胶粒子难以形成空洞化,此时主要通过产生银纹的方式来进行增韧;当体系的平均橡胶粒径增加,即向体系中引入越来越多的大粒径橡胶粒子后,其空洞化抵抗能力变弱,橡胶粒子易于形成空洞化,受外力作用产生的应力集中点诱发基体形成剪切带,产生剪切屈服,从而提高材料的冲击强度[9-10]。因此大、小粒径的橡胶粒子在体系中的合理复配形成的银纹和剪切屈服的综合作用,可以使ABS材料的冲击强度大大提升,当其中任何一种作用被削弱后,材料的冲击强度又会降低。3#样品0.38 μm粒径橡胶质量分数为9%、1.67 μm粒径橡胶质量分数为3%时,ABS材料的缺口冲击强度最高为21.5 kJ/m2。

图3ABS材料橡胶质量分数对缺口冲击强度的影响

图4 ABS材料平均橡胶粒径对缺口冲击强度的影响

2.2.2 拉伸和弯曲性能

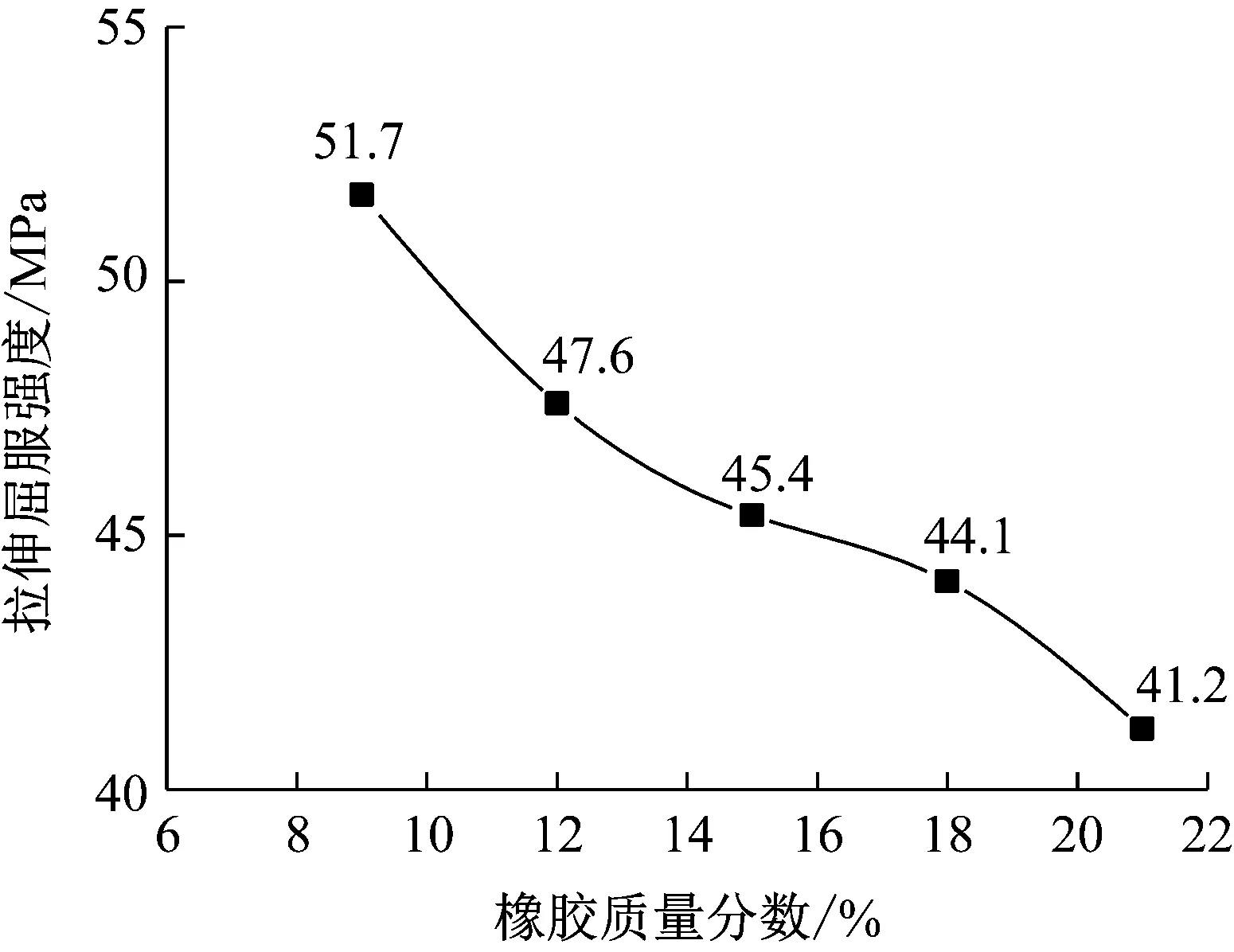

图5、图6分别为ABS材料中的橡胶含量和平均橡胶粒径对拉伸屈服强度影响变化曲线。

图5 ABS材料橡胶质量分数对拉伸屈服强度的影响

图6 ABS材料平均橡胶粒径对拉伸屈服强度的影响

由图5、图6可以看出:随着橡胶质量分数由9%提升至21%以及平均橡胶粒径由0.16 μm提升至1.67 μm,ABS材料的拉伸屈服强度出现了明显的降低,分别由51.7 MPa降低至41.2 MPa,以及由49.3 MPa降低至36.8 MPa。屈服是材料开始发生明显塑性变形时达到最低应力值的状态,SAN树脂是一种脆性聚合物,受到拉力作用时易产生脆性断裂,拉伸屈服强度较高,当向其中加入含有较多丁二烯橡胶成分的抗冲改性剂以后,由于橡胶粒子更容易形变,会使得在较小拉伸应力作用下产生屈服,橡胶粒子含量越多,体系中的这种现象越明显,所以ABS材料的拉伸屈服强度随着橡胶含量的增加而降低。HAN Y C等[11]对不同粒径的橡胶粒子对ABS和高抗冲聚苯乙烯(HIPS)体系的增韧进行了研究,结果发现在其研究的体系中,由小粒径橡胶粒子制备的共混体系的屈服强度要高于大粒径,这主要是因为相对于小粒径的橡胶粒子,大粒径的橡胶粒子可以在更小的外力作用下发生屈服,所以ABS材料的拉伸屈服强度随着平均橡胶粒径的增加而降低。

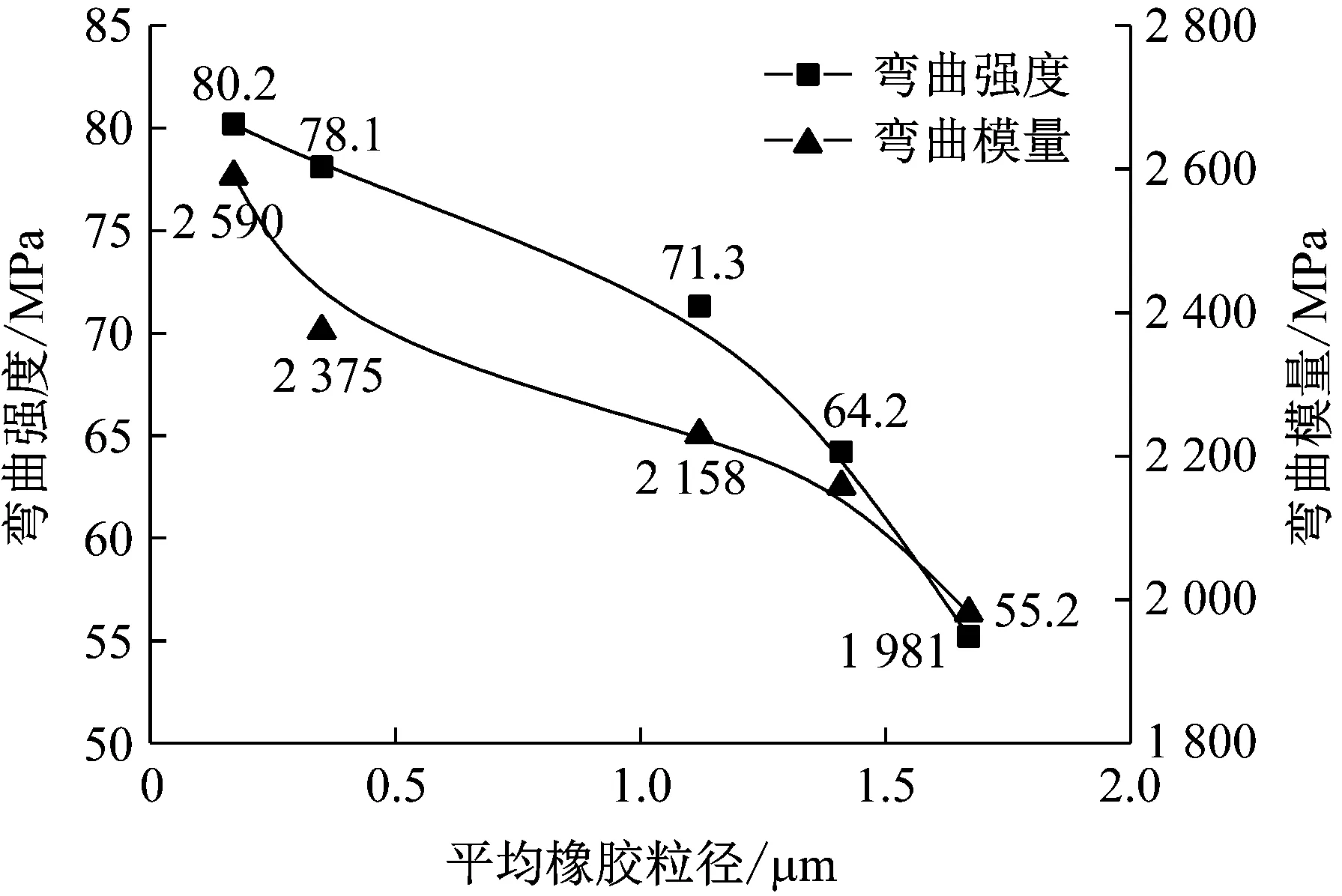

图7、图8分别为ABS材料中的橡胶质量分数和平均橡胶粒径对弯曲强度和弯曲模量的影响。

图7 ABS材料橡胶质量分数对弯曲强度和弯曲模量的影响

图8 ABS材料平均橡胶粒径对弯曲强度和弯曲模量的影响

由图7、图8可以看出:橡胶质量分数和平均橡胶粒径变化对ABS材料的弯曲强度和弯曲模量的影响有类似于对拉伸屈服强度影响的变化规律以及作用机理,随着橡胶质量分数和平均橡胶粒径的增加,弯曲模量和弯曲强度都有不同程度的减小。这是由于橡胶粒子本质是丁二烯和苯乙烯-丙烯腈接枝反应形成的核-壳结构的弹性体,其分子链的柔韧性比SAN基体高很多,并且橡胶粒子的粒径越大,其柔韧性越高,所以受力后越容易发生弯曲,使得弯曲强度和弯曲模量减小,当橡胶质量分数过高以后,橡胶粒子的分散性受影响,与基体之间界面结合力变差,所以ABS材料承受弯曲应力的能力下降。

2.3 ABS材料中橡胶组成对着色性能的影响

塑料的易加工性带来不断更新的塑料着色性要求,这些特有的特征和市场要求使颜色料趋向轻量、小型化和个性化发展,通过将ABS树脂染色成希望的颜色,可以使其获得较高的附加值。目前汽车行业内饰件多以深色系为主色系,例如大众有色号代码9B9(黑)、3G4(深棕),奔驰有9O51(黑)、8Q96(深棕),吉利有742(黑)、726(灰)等。光谱色度仪测试的L代表深浅(黑白),是这些颜色的一个重要参数,也可以用来表示黑度,L越大黑度越低,L越小黑度越高[12],因此笔者主要用ABS材料着色后的L大小来衡量着色能力。

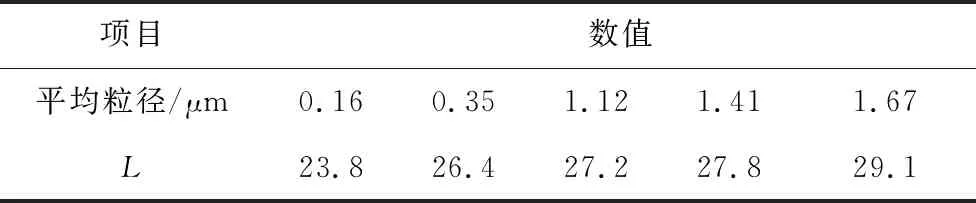

表4、表5为不同橡胶组成的ABS材料着色后的黑度。从表4可以看出:在同样添加质量分数为1%的黑色母的情况下,随着橡胶含量和平均橡胶粒径的增加,ABS材料的L逐渐增大,即黑度逐渐减小。笔者使用的着色剂黑色母是一种由炭黑和SAN树脂共混加工而成的颗粒,其有效着色成分炭黑是一种粒径非常小(8~500 nm)的无机颜料,通过分散在聚合物基体中使树脂着色,其分散程度和能力受到材料中不同成分性质的影响。ABS材料中的橡胶成分是高度交联的结构,炭黑难以深入到橡胶相中,因此橡胶相会一定程度上保持原有的淡黄色、乳白色,使得ABS材料整体的黑度降低,因此橡胶含量越多或者橡胶粒径越大,在体系中所占的浅色部分就越多,所以ABS整体的黑度降低。各大汽车主机厂对于塑料件的颜色都有标准要求,如果ABS材料的着色能力过低,则需要依靠添加更多量的色粉来进行着色,对于材料性能、综合成本都有一定的负面影响。

表4 不同橡胶质量分数的ABS材料染色后的黑度

表5 不同橡胶平均粒径的ABS材料染色后的黑度

项目数值平均粒径/μm0.160.351.121.411.67L23.826.427.227.829.1

根据以上的结果,虽然ABS材料中橡胶含量增加、橡胶粒径增大对于降低光泽度以及提升冲击性能有十分明显的促进作用,但是会带来刚性强度降低和着色能力下降等负面影响。因此可以根据研究结果结合实际性能需求,有针对性地选择合理的橡胶组成,以获得性能均衡的ABS材料。

3 结语

(1) 随着橡胶含量的增加、橡胶粒径的增大,ABS材料的光泽度逐渐降低,当下降到一定程度后,降低趋势趋于平缓。

(2) 随着橡胶含量的增加、橡胶粒径的增大,ABS材料拉伸屈服强度、弯曲强度、弯曲模量逐渐减小,刚性逐渐下降。

(3) 随着橡胶含量的增加,ABS材料的缺口冲击强度显著增大,随着橡胶粒径的增大,缺口冲击强度先增加后减小。

(4) ABS材料的着色能力随着橡胶含量的增加、橡胶粒径的增大而逐渐下降。