5052铝合金阳极氧化黄蓝色差相关性研究

2019-11-12沈建国许泽辉陈登斌

沈建国,孔 军,,许泽辉,陈登斌

(1.浙江省永杰铝合金新材料研究院,杭州311222;2.浙江永杰铝业有限公司,杭州311222)

0 前言

5系铝合金因其具有强度高、质量轻、阳极氧化外观好等特点,在手机、笔记本、平板电脑等3C电子产品领域得到越来越广泛的应用[1]。随着铝合金外壳在中低端电子产品的普及,成本成为铝合金外壳重要考虑因素。因此铝合金外壳加工工艺由原来的挤压铝排+大量CNC加工+阳极氧化逐渐向轧制铝带材+冲压+少量CNC加工+阳极氧化转变[2]。由此造成铝合金带材在近两年的用量大幅上升,3C氧化料也成为各铝板带生产厂家重点开发的产品之一。而下游厂家从风险防控的角度出发,其供应商往往是两家乃至数家,氧化料混料生产已成为常态。在混料生产过程中发现,不同供应商、同一供应商不同批次、同一批次不同时间段本色氧化后均存在黄蓝色差问题[3]。本文拟通过对本色氧化后黄蓝色差的相关性研究,为解决黄蓝色差问题提供思路及方向。

1 试验材料与方法

试验材料为0.5mm厚5052铝合金带材,其化学成分按《GB/T 3190-2008变形铝及铝合金化学成分》控制。本文研究所用5052铝合金带材为热轧法生产的5mm厚热轧卷经冷轧-中间退火-冷轧-稳定化退火-分条而得。

阳极氧化工艺流程为脱脂-清洗-化抛-清洗-阳极氧化-水合封孔[4-5]。其中,化抛采用三酸化抛,化抛液为磷酸78%、硝酸8%、硫酸14%(均为体积分数,下同)。阳极氧化电解液采用8%~12%硫酸。

采用KSJ MG268-F2型光泽度计并以Gs(60°)来表征材料表面的光泽度。采用彩谱公司生产的CS-286型分光色差仪的b值来表征材料的黄蓝色差。采用TIME 2510型覆层测厚仪检测氧化膜厚度。

2 试验结果

2.1 化抛温度

为研究化抛温度与b值的相关性,固定化抛时间为9s,电解液为11%硫酸,氧化时间25min,结果如表1所示。从表中可以看出,随化抛温度从60℃增加到100℃,化抛后光泽度从128逐渐增加到173,氧化后b值从1.01下降到0.49,而膜厚无明显区别。此外从表1中还可以看出,在膜厚无明显区别的前提下,氧化后光泽度越高,氧化后b值越小,即在膜厚一定的条件下氧化后光泽度与氧化后b值呈负相关性。同时,氧化后的光泽度与化抛后的光泽度存在一定的正相关性。

表1 化抛温度对阳极氧化后b值的影响

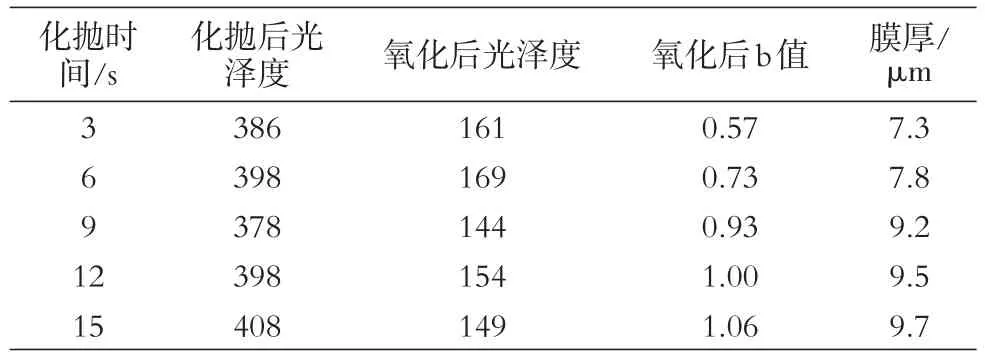

2.2 化抛时间

固定化抛温度为100℃,电解液为11%硫酸,氧化时间25min,考察3s、6s、9s、12s、15s不同化抛时间对阳极氧化后b值的影响,结果如表2所示。从表2中可以看出,在化抛温度一定的条件下,随化抛时间的增加,化抛后光泽度越大,即在一定化抛温度下化抛后光泽度与化抛时间呈正相关性。此外,从表中可以进一步看出,氧化后的b值不仅与氧化后光泽度有负相关性,而且可能与膜厚存在正相关性。为验证氧化后b值与膜厚的相关性,需进一步考察不同氧化时间下氧化后b值及膜厚的变化。

表2 化抛时间对阳极氧化后b值的影响

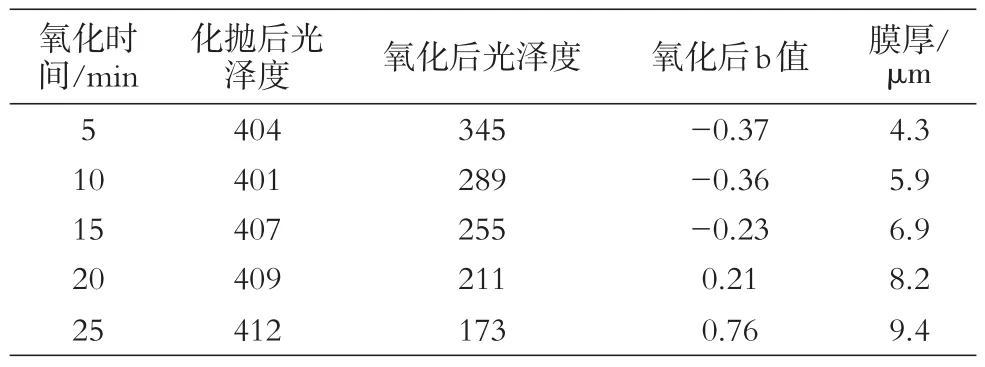

2.3 氧化时间

固定化抛温度为100℃,化抛时间为9s,电解液为11%硫酸,考察5min、10min、15min、20min、25min不同氧化时间对阳极氧化后b值的影响,结果如表3所示。从表中可以看出,随氧化时间从5min增加到25min,氧化后膜厚从4.3μm增加到9.4μm,而b值随膜厚的增加也逐渐增大,即氧化后的b值与膜厚存在正相关性。此外,从表中还可以看出,在化抛后光泽度一定的条件下,膜厚越大,光泽度越小,即膜厚与氧化后光泽度存在负相关性。

表3 氧化时间对阳极氧化后b值的影响

2.4 电解液浓度

固定化抛温度为100℃,化抛时间为9s,氧化时间25min,考察不同电解液浓度8%、9%、10%、11%、12%对阳极氧化后b值的影响,结果如表4所示。从表中可以看出,随电解液浓度从8%增加到12%,氧化后光泽度从179降低到118,膜厚从6.2μm增加到10.9μm,而氧化后b值从0.67增加到1.29。表4表明,在同样的氧化时间下,电解液浓度与膜厚正相关,而膜厚进一步影响氧化后光泽度与氧化后b值,即电解液浓度与b值呈正相关性。

表4 电解液浓度对阳极氧化后b值的影响

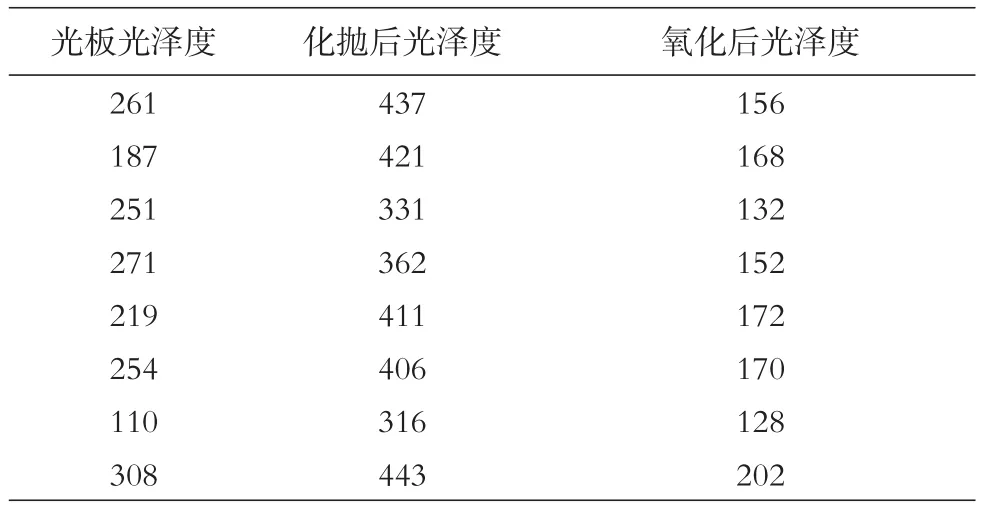

2.5 光板光泽度

固定化抛工艺为:化抛温度100℃,化抛时间9s;氧化工艺为:电解液浓度11%,氧化时间25min。通过调整轧辊粗糙度,获得在相同变形量及成品厚度下不同光泽度的氧化料。不同光板光泽度对化抛后光泽度及氧化后光泽度的影响如表5所示。从表5可以看出,光板光泽度对化抛后光泽度的影响为不确定,光板光泽度高的化抛后光泽度也高,但光板光泽度低的化抛后光泽度不一定低。此外从表中还可以看出,光板光泽度低的经化抛后其光泽度的增加明显高于光泽度高的。

表5 光板光泽度对化抛后光泽度的影响

3 分析与讨论

通过上述的实验验证,对氧化后b值、氧化后光泽度、化抛后光泽度、膜厚、化抛温度、化抛时间、氧化时间、电解液浓度、光板光泽度之间的关系进行归纳总结,结果如图1所示。从图中可以看出,本色氧化后黄蓝色差(b值)与膜厚存在正相关性,与氧化后光泽度存在负相关性,而膜厚与氧化后光泽度之间又存在负相关性;再进一步,膜厚与氧化时间、电解液浓度存在正相关性,而氧化后光泽度与化抛温度、化抛时间、化抛液浓度存在正相关性,但光板光泽度对氧化后的光泽度的影响存在不确定性。

综合来看,氧化后b值的影响因素较多,且部分因素之间相互存在一定的相关性,使得b值的控制难度较大。如要增加氧化后b值,可通过控制氧化工艺增加膜厚,但必须同时通过化抛工艺控制化抛后光泽度及氧化后光泽度。即单一的通过增加膜厚,而其它工艺参数发生变化时氧化后b值有可能增加,也有可能不变,甚至还有可能出现下降的现象。因此,若要通过工艺参数调整氧化后b值时,需充分考虑各工艺参数之间的相互作用关系[6]。

对于生产而言,虽然光板光泽度对氧化后光泽度的影响关系不确定,但从产品质量稳定而言,应尽量避免光板光泽度的波动或不均匀性。而光板光泽度最为直接的影响因素为板面粗糙度,因此如何使成品道次的板面粗糙度均匀一致是此类产品的一个重要课题。

图1 黄蓝色差因素之间关系分析

4 结论

通过对氧化后b值、氧化后光泽度、化抛后光泽度、膜厚、化抛温度、化抛时间、氧化时间、电解液浓度、光板光泽度之间的关系的研究,可以归纳总结为:

(1)氧化后b值与膜厚存在正相关性,与氧化后光泽度存在负相关性。

(2)膜厚与氧化后光泽度之间存在负相关性。

(3)膜厚与氧化时间、电解液浓度存在正相关性。

(4)氧化后光泽度与化抛温度、化抛时间、化抛液浓度存在正相关性。

(5)光板光泽度对氧化后的光泽度的影响不确定。