AES树脂的耐热及耐候性研究

2019-07-08周乐宁王唐晶

周乐宁, 王唐晶

(浙江科普特新材料有限公司, 浙江宁波 315700)

0 前言

丙烯腈-三元乙丙橡胶-苯乙烯共聚物(AES)树脂作为丙烯腈-丁二烯-苯乙烯共聚物(ABS)树脂的海岛结构类似材料[1-3],其在分子结构上采用了高饱和度烯烃类橡胶,因此AES树脂本身具有优异的耐候性,可替代ABS树脂喷漆用在户外或汽车外饰件上[4-5]。随着汽车行业的发展,不同零部件因使用环境的差异,对AES树脂的要求也不一样,车顶部位的零件对AES树脂的耐候性及耐热性提出了更高的挑战。

笔者通过研究不同耐热改性剂类型和用量对AES树脂耐热性能的影响,以及耐候剂的使用量对耐热改性AES树脂体系的耐候性影响,有望拓宽AES树脂的应用领域。

1 实验部分

1.1 原料

SAN(苯乙烯-丙烯腈共聚物)树脂,PN-138H和PN-128L,镇江奇美实业股份有限公司;

耐热改性剂1,SMA(苯乙烯-马来酸酐共聚物),上海森赛逖康化学有限公司;

耐热改性剂2,IP[N-苯基马来酰亚胺-苯乙烯-马来酸酐共聚物(简称N-PMI)质量分数约45%],电气化学工业株式会社;

耐热改性剂3,N-PMI(质量分数约25%),Polyscope Polymers B.V.;

相容剂,GMA-g-SAN(丙烯酸缩水甘油酯接枝SAN),南通日之升高分子新材料有限公司;

AES胶粉,E700N,UMG株式会社;

复配耐候剂,由二苯甲酮类UVA(紫外线A)吸收剂及大分子量HALS(受阻胺光稳定剂)与小分子量HALS预先复配,质量比为m(UV531)∶m(UV2020)∶m(UV770)=3∶2∶1,自制。

1.2 仪器与设备

双螺杆挤出机,SHJ-36,南京诚盟化工机械有限公司;

热变形维卡软化点测试机,VTM1600,深圳三思纵横科技股份有限公司;

阳光碳弧灯试验仪,S80,信佳国际集团有限公司。

1.3 耐热及耐候AES树脂制备

将干燥后的SAN树脂、AES胶粉(质量分数为20%)、耐热剂、耐候改性剂及其他加工助剂按照DOE(试验设计)方法预先设定的比例(见表1,其中其他助剂为抗氧剂质量分数0.2%和炭黑作色剂质量分数0.8%)进行混合,造粒温度为190~230 ℃,干燥后注塑制样(注塑温度为200~240 ℃)。

1.4 分析测试

(1) 耐热性能的测试。

依据标准ISO 75-1/2—2004 《塑料载荷热变形温度测试方法》进行测试,平放载荷为1.8 MPa,升温速率为120 K/h。

(2) 碳弧灯耐候性测试。

依据标准HES D2501—1999 《汽车用ABS类树脂材料试验方法》 中第4.11节进行测试,测试条件为黑板温度为(63±3) ℃,相对湿度为(50±5)%,电压为50 V±2%,电流为60 A±2%;循环条件为喷水时间/不喷水时间为0.25,辐照时长为2 000 h。

(3) 改性AES树脂抗冲击性能测试。

依据标准ISO 179-1/eA—2006 《简支梁摆锤冲击试验方法》,测试常温及低温(-30 ℃)缺口冲击强度,低温缺口冲击强度处理条件为:在-30 ℃条件下放置4 h,取出迅速测试完成(30 s内)。

(4) 熔体流动速率分析。

依据标准ISO 1133—2005 《热塑性塑料质量熔体流动速率及体积熔体流动速率试验方法》,预先将熔体流动速率仪升温到220 ℃,恒温15 min。称取一定质量试样加入料筒,在负荷10 kg的条件下以30 s为时间间隔切样,公式为:

MFR=600×Wt

(1)

式中:MFR为熔体流动速率,g/10 min;W为切取样条质量的算术平均值,g;t为切样时间间隔,s。

2 结果与分析

2.1 耐热剂对改性AES树脂的热变形温度影响

图1为耐热剂不同类型及不同用量对AES材料HDT(热变形温度)的影响。由图1可见:N-PMI因其空间位阻大,分子链段运动受阻[6-8],使AES树脂的HDT增加;耐热剂2因其共聚的N-PMI分子单元含量更高,对HDT提升有更高的效率(特别是质量分数低于20%时)。

图1 耐热剂对改性AES热变形温度的影响

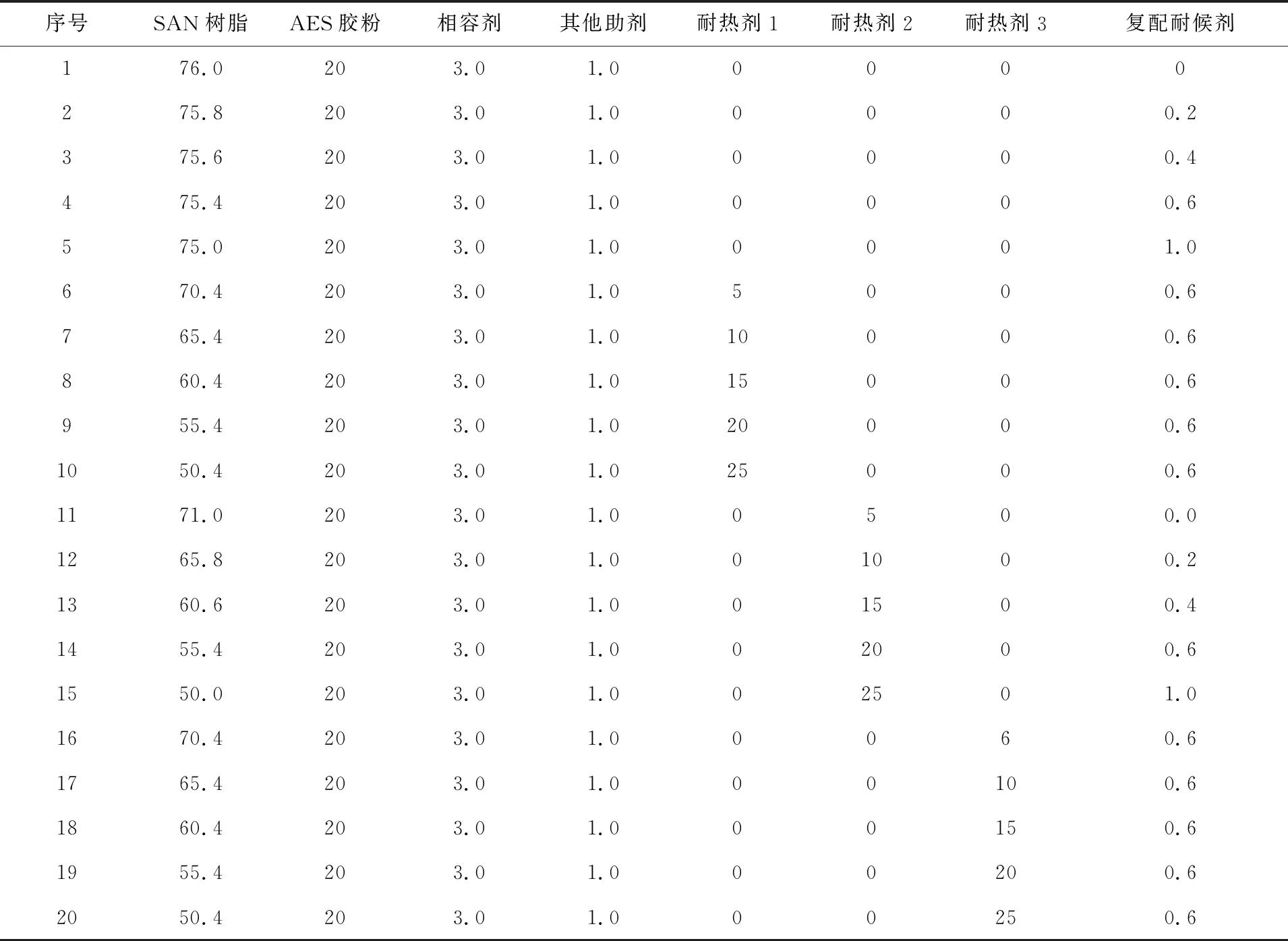

表1 耐热及耐候AES材料配方设计(质量分数) %

2.2 耐候剂及耐热剂对AES耐候性的影响

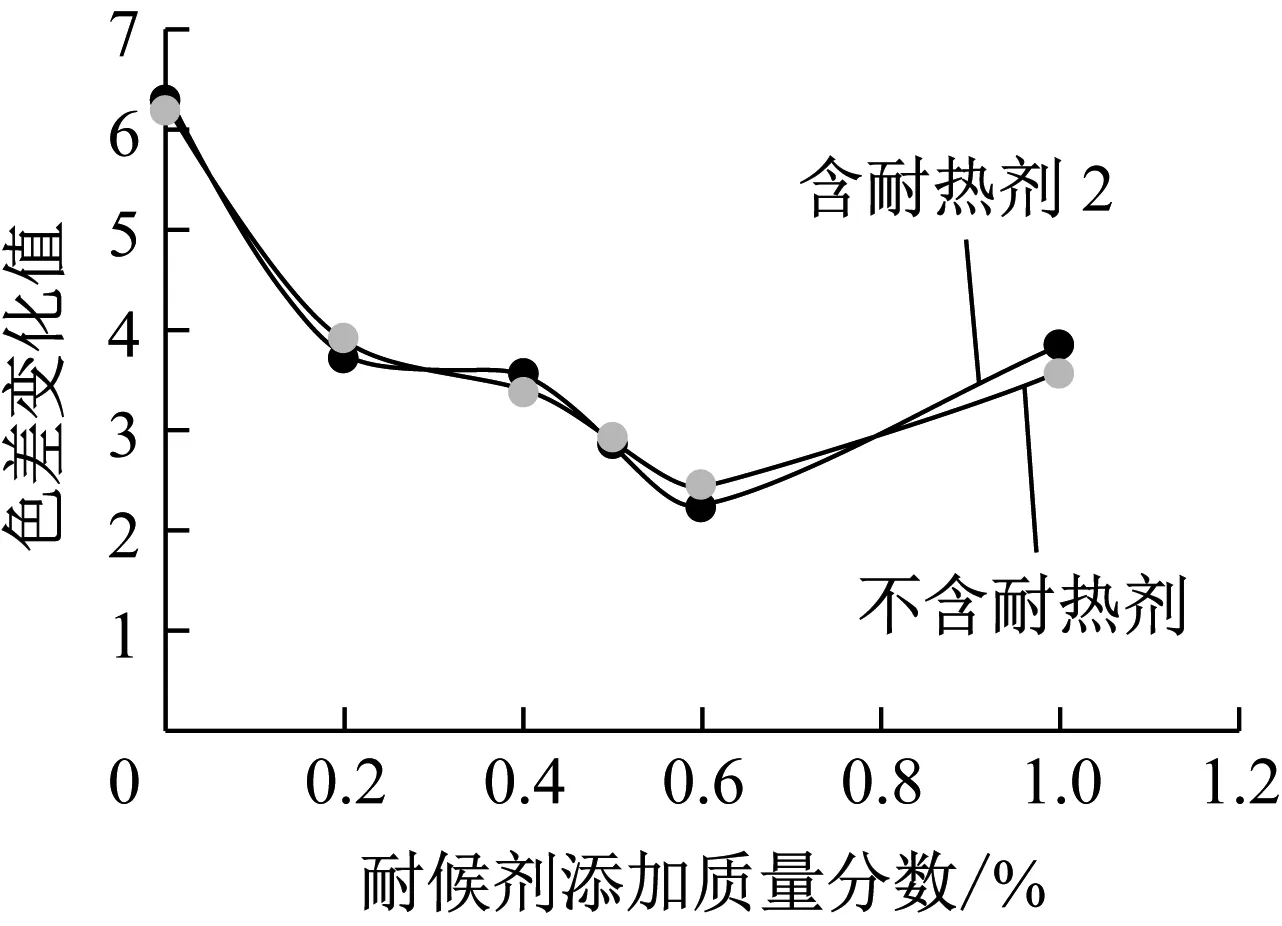

图2为在不添加耐热剂及添加耐热剂2的情况下,不同耐候剂添加量对AES材料耐候性的影响。

图2 自制复配耐候剂对AES树脂耐候性的影响

由图2可以看出:耐热剂2的添加与否对AES材料的耐候性影响不大,随耐候剂的添加量变化趋势一致,同时对比方案4、方案9、方案14和方案19(见表1),经碳弧灯老化后外观及色差值相近。当耐候剂的质量分数达到0.6%时,色差变化值为 2.0左右(可满足汽车零部件小于或等于3.0的要求),但是当耐候剂质量分数过多以后(超过1.0%)反而出现了色差变化值增大的变化趋势,这是由于耐候剂中紫外线吸收剂和小分子的HALS向外迁移所致,过量的紫外线吸收剂和小分子的HALS迁移导致试样光泽度下降造成外观颜色变化。

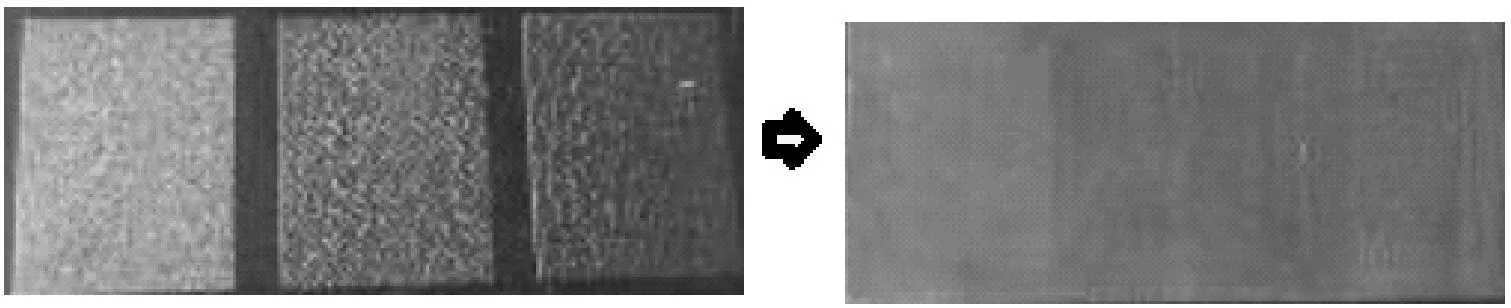

图3为碳弧灯老化试验前后试样的对比照片。

(a) 耐候剂质量分数为0%

(b) 耐候剂质量分数为0.6%

由图3可以看出:耐候剂质量分数分别为0%和0.6%,前者2 000 h碳弧灯老化后明显发白、褪色、光泽变暗,呈现明显的老化现象;而复配耐候剂添加后外观明显改善。

2.3 耐热剂对冲击强度的影响

图4和图5分别为橡胶含量不变情况下,耐热剂不同含量对常温缺口冲击强度与低温(-30 ℃)缺口冲击强度的影响。由图4可以看出:随着耐热剂的加入,常温和低温缺口冲击强度均呈下降趋势,分子链的刚性基团阻碍分子链运动,是分子链柔顺性变差所致。耐热剂1的常温缺口冲击强度相比耐热剂2和耐热剂3下降幅度小,N-苯基马来酰亚胺共聚物随着N-PMI的含量增加,冲击韧性呈下降趋势,耐热剂3中N-PMI的有效含量较耐热剂2明显偏低,故耐热剂3对AES树脂的冲击韧性影响相对较小,低温情况变化趋势也是如此。

图4 改性AES常温缺口冲击强度

图5 改性AES低温缺口冲击强度

2.4 熔体质量流动速率的影响因素

图6为三种耐热剂不同用量时对AES材料MFR(熔体质量流动速率)的影响。从图6可以看出:耐热剂1对AES材料的流动性下降幅度较小,SMA耐热剂中马来酸酐基团对链段运动产生阻碍作用,但其分子链中的St(苯乙烯)流动性非常好,因此对体系的流动性影响相对较小;耐热剂2和3中St的含量相对较少,故对AES材料的流动性影响较为显著;耐热剂2中N-PMI的含量相对耐热剂3高,因此对MFR的影响耐热剂2比耐热剂3大。

图6 耐热剂的添加量对AES树脂熔体质量流动速率的影响

3 结语

(1) 以N-苯基马来酰亚胺共聚物为耐热剂,AES树脂的耐热性有明显提高,且随着添加量的增加HDT呈增加趋势。

(2) N-苯基马来酰亚胺共聚物为耐热剂时,AES树脂的冲击韧性和流动性均有下降的趋势,当该耐热剂的质量分数超过20%以后下降较为明显(特别是耐热剂2)。

(3) 耐热剂的加入对AES树脂的耐候性无明显影响,自制复配耐候剂对改性AES树脂体系的耐候性有显著影响,可提高AES树脂的耐候性,且质量分数约0.6%时色差变化值相对较小,可满足汽车外饰件的要求。