基于正交试验法的注塑成型参数优化

2019-07-08汪海涛

汪海涛

(宁波公牛电器有限公司, 浙江宁波 315318)

0 前言

在塑料件的开发过程中,涉及的方面有很多:结构设计、模具设计、注塑成型、后处理工艺、零件组装、产品包装等。注塑成型参数合理设置是保证成型合格零件的关键因素。虽然注塑成型参数可以在注塑成型机上直接进行调试,但前提条件是模具设计、制造、组装完成后才能进行,同时需要安排试模人员、场地、注塑原料等人力和物力的投入。随着社会的不断发展,大众对产品的个性化期望越来越高,促使产品的品种越来越繁多,塑料件实际结构更复杂、精度更高,以及产品上市周期更短。注塑模具依靠模具设计人员的经验进行设计、反复修模和试模已无法满足生产要求[1]。笔者以墙壁开关固定架为例,采用正交试验法对注塑成型参数进行优化,借助Moldflow软件进行虚拟试模,对正交试验各种取值情况进行验证,并对极差分析后获得最终优化组合进行验证,检验正交试验的正确性[2]。

1 塑料件模型的创建

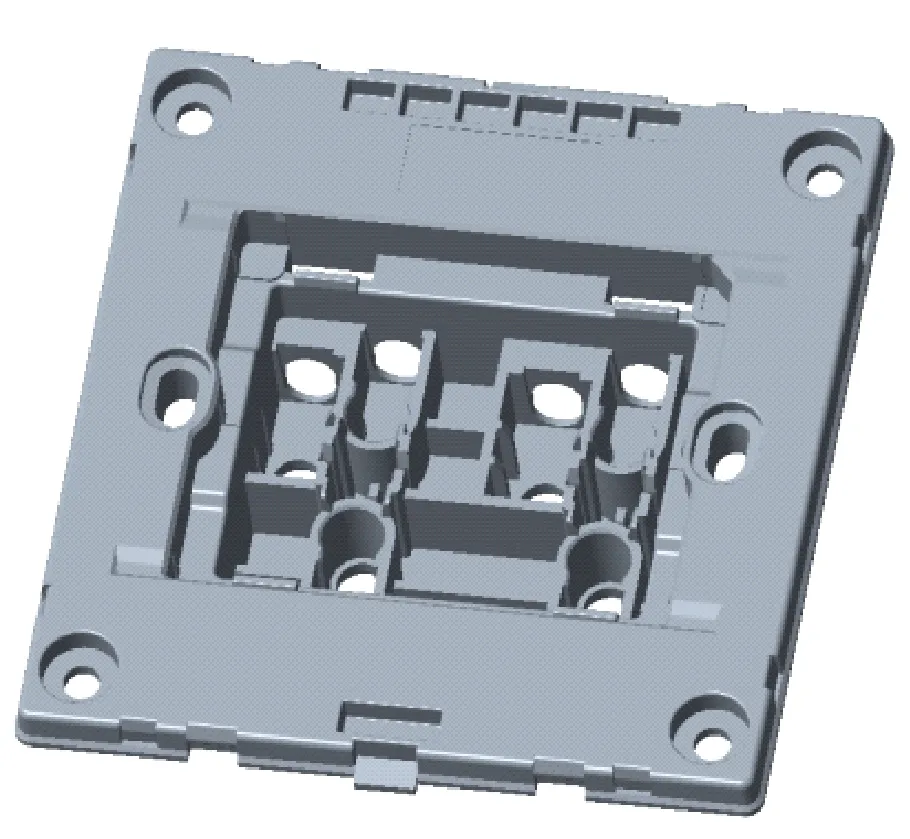

笔者研究的塑料件为墙壁开关固定架(见图1),其最大外观尺寸为85.9 mm×82.0 mm×24.5 mm,平均厚度为1.5 mm。塑料件内部有较多的加强筋,成型后需同玻璃面板进行装配,安装平面度要求较高。

(a) 产品正面

(b) 产品背面

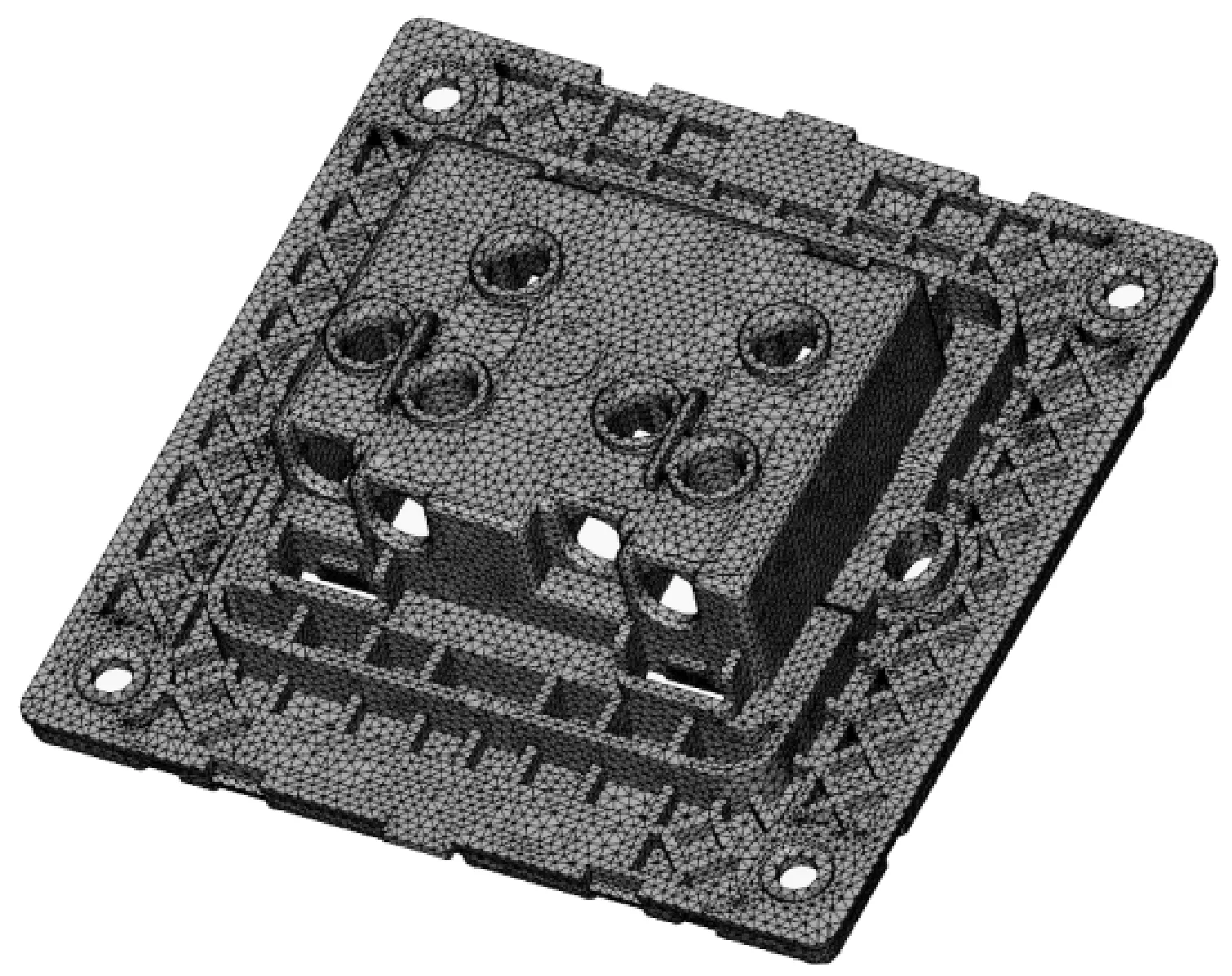

在3D绘图软件中创建墙壁开关固定架实体模型,并转换为step格式,利用CAD doctor软件对模型进行简化,导出Moldflow软件可以直接识别的格式。由于制品厚度相对整体尺寸较小,适合双面网格,图2为已经划分网格后的模型,结合软件分析精度及计算机分析效率要求,网格纵横比控制在10以下,匹配百分比控制在90%以上[3]。

图2 网格模型

2 参数设置

2.1 塑料件材料

塑料件材料选择某材料厂商生产的30%(质量分数,下同)玻璃纤维增强聚酰胺。玻璃纤维增强聚酰胺在机械强度、刚性、耐热性、耐蠕变性和耐疲劳强度等方面,与纯聚酰胺相比,均有大幅度提高;另外其伸长率、模塑收缩率、吸湿性、耐磨性等性能下降,综合性能主要取决于玻璃纤维与树脂的结合强度、含量、长径比以及取向度等因素。材料剪切速率-黏度曲线见图3,比体积-温度曲线见图4。

图3 剪切速率-黏度曲线图

图4 比体积-温度曲线图

2.2 注塑成型机

该塑料件生产选用Haitian MA1600 Ⅱ/540注塑成型机。螺杆直径为45 mm,螺杆长径比为20,最大注塑压力为148 MPa。在Moldflow 模拟分析中选用相同参数的注塑成型机进行模拟。

2.3 模具材料

依据墙壁开关固定架产品质量与注塑要求,该注塑件选用模具材料为P20模具钢,材料密度为 7. 8 g /cm3,热传导率为29 W/(m·K),弹性模量为2.05×105MPa。

2.4 流道系统

该塑料件模具开发根据产能需求设计为一模四穴,采用热流道系统连接部分冷流道,两点潜伏式进胶。

3 方案设计

对于单一因素或两因素的试验,由于因素少,试验的操作与分析相对比较简单。但在实际工作中,常常需要同时考虑3个或3个以上的试验因素,如果进行全部试验,则试验的规模将变得很大,往往受试验条件的限制而难以执行,需要耗费大量的人力、物力、财力。正交试验设计就是安排多因素试验,寻求最优化组合的一种高效试验设计方法。此次研究分析的墙壁开关固定架整体尺寸不大,但内部结构相对复杂,且壁厚厚薄不均。采用正交试验法,参考同类型产品注塑成型经验,设计出多套方案,利用Moldflow软件进行模拟分析,最终从分析结果进行极差分析,选出最佳方案并加以验证。

4 注塑成型工艺参数优化

4.1 试验指标

此次研究的是墙壁开关固定架注塑成型的翘曲变形问题,因此正交试验设计选取固定架的总翘曲变形量作为试验指标。

4.2 试验因子及水平

通过分析发现影响注塑件产品翘曲变形的因素很多,笔者选取了其中影响较大的5项,即模具温度、熔体温度、注塑时间、保压压力、冷却时间。模具温度和熔体温度2项参考该款材料推荐的温度范围确定,而剩余3项注塑成型参数则依据以往同类型注塑件实际成型经验设定。上述5项作为不存在交互作用的试验因子A、B、C、D、E。各试验因子在各自取值范围均匀地取4个水平,具体数值见表1。采用正交试验矩阵进行试验设计可得5因素4水平的正交表。按照表1设置的参数来模拟试验,同时记录试验指标最大翘曲变形量,所得数值见表2。模具温度越高,一方面熔料越容易充填,保压更充分,翘曲变形会降低;另一方面塑料件冷却时间更长,塑料收缩更剧烈,收缩不均会加剧翘曲变形。熔体温度越高,充填越容易,所需充填压力低,内应力小,翘曲变形越小。注塑时间越长,熔料对外散热越多,流动阻力会越大,所需充填压力高,内应力大而加剧翘曲变形。保压压力越高,收缩补料越充分,有利于改善收缩不均引起的翘曲变形。冷却时间影响也具有两面性,一方面冷却时间短,应力释放不充分,可能加剧变形;另一方面冷却时间长,产品收缩更剧烈,收缩不均会加剧翘曲变形。

表1 固定架注塑成型正交试验因素及水平

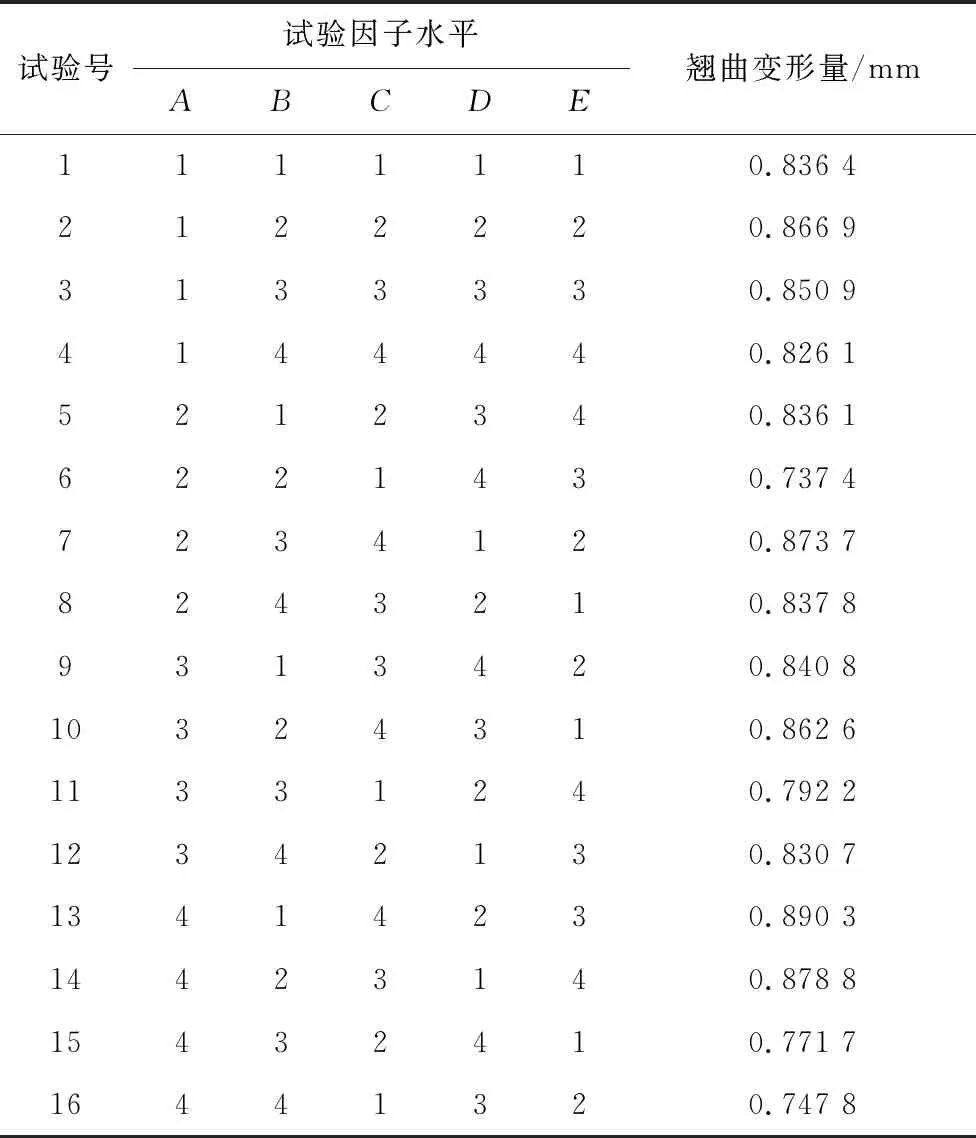

表2 固定架注塑成型试验表及翘曲变形量

4.3 翘曲变形量极差分析

通过分析试验因子水平的极差,可以获得工艺参数对翘曲变形量的影响[4]。极差R为各试验因子分别在4个水平下引起的翘曲变形量均值的最大与最小之差,用于反应翘曲变形结果的离散程度,极差越大,说明该因素对翘曲变形的影响越显著,反之则影响越小。注塑时间C的极差最大(0.084 7),冷却时间E的极差最小(0.006 2),将其按大小排列,得RC>RD>RB>RA>RE(见表3)。

表3 固定架注塑成型翘曲变形量极差 mm

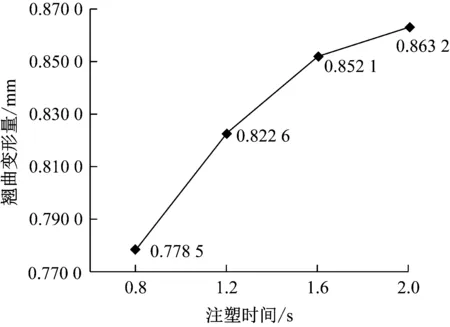

通过极差分析可知:在固定架的注塑成型过程中注塑时间对翘曲变形影响最大,是最主要的原因;其次是保压压力;再次是熔体温度;最后是模具温度和冷却时间。以注塑成型翘曲变形最小为基准,分析各试验因子中翘曲变形量最小的水平项,可以组合成一组最优化组合。模具温度因子中t2(60 ℃) 水平的翘曲变形量最小(见图5); 熔体温度因子中t4(270 ℃)翘曲变形量最小(见图6);注射时间因子中t1(24 s)翘曲变形量最小(见图7);保压时间因子中t4(70 MPa) 翘曲变形量最小(见图8);冷却时间因子中t1(15 s)翘曲变形量最小(见图9)。由于翘曲变形量越小越好,根据以上分析最终确定各因子最优组合为:A2B4C1D4E1。

4.4 优化参数验证

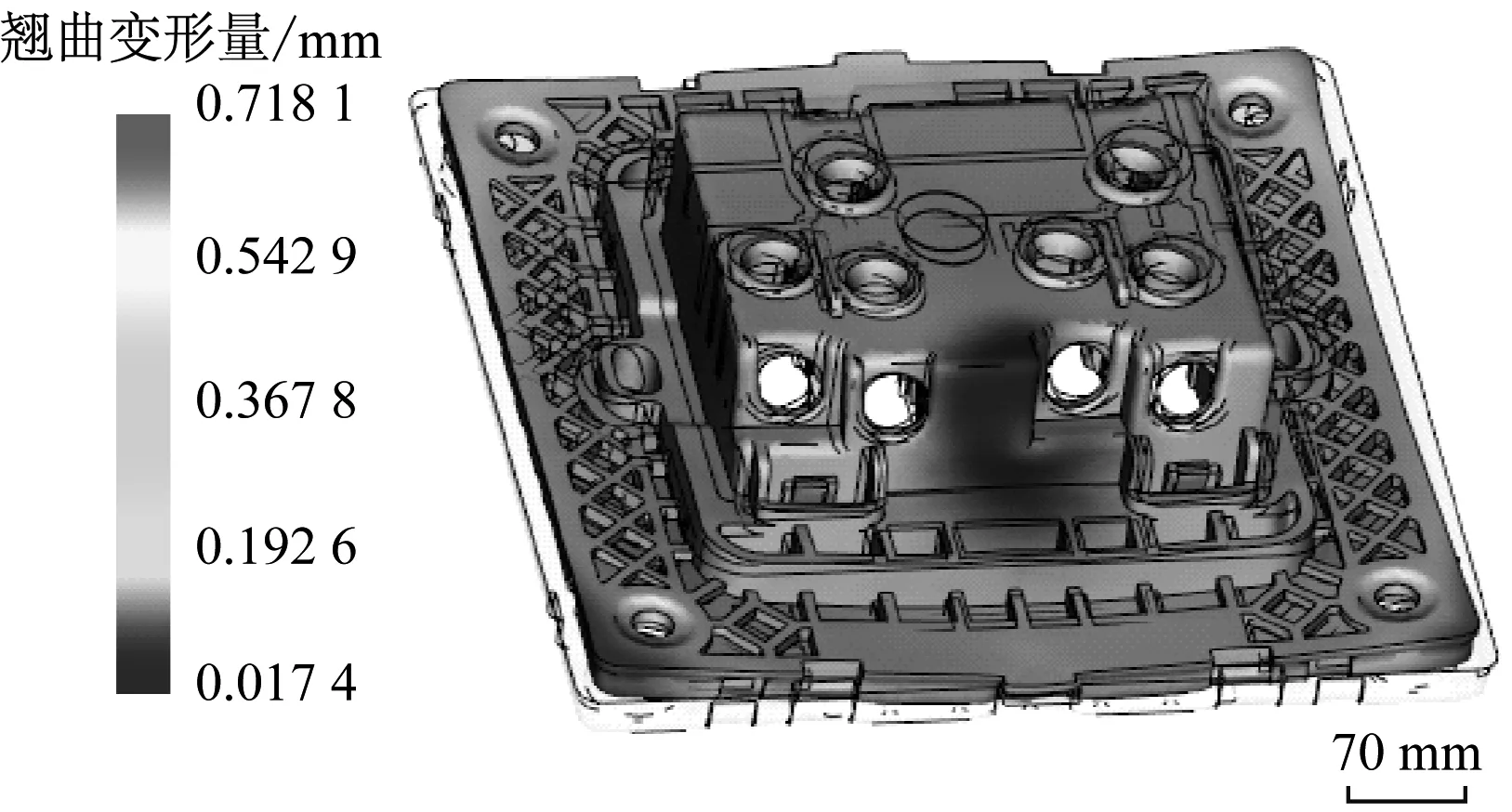

根据极差分析获得的最优工艺组合方案:A2B4C1D4E1,即模具温度为60 ℃,熔体温度为270 ℃,注塑时间为0.8 s,保压压力为70 MPa,冷却时间为15 s。通过模拟试验,获得的翘曲变形总量为0.718 1 mm(见图10),与表2所示的试验结果相比,最优组较前16组试验翘曲变形最小值(0.737 4 mm)降低了3.0%,进一步验证了结果的准确性。

图5 模具温度对翘曲变形的影响

图6 熔体温度对翘曲变形的影响

图7 注塑时间对翘曲变形的影响

图8 保压压力对翘曲变形的影响

图9 冷却时间对翘曲变形的影响

图10 产品翘曲变形图(变形比例因子=5.0)

5 结语

(1) 利用 Moldflow进行模拟分析,对比由经验设计的注塑方案,可以优化过去通过试模、改模的传统解决方法,缩短了产品开发时间,同时也降低了产品开发成本。

(2) 注塑成型过程是复杂的多物理场、多因子互相影响的过程,利用正交试验法,确定翘曲变形量为试验指标,以模具温度、熔体温度、注塑时间、保压压力、冷却时间为变量的5因子,在各自允许取值范围内进行均分得到4水平,形成一个5因子4水平的正交试验,通过极差分析可以迅速找出固定架注塑成型参数优化组合,节省了人力、物力、财力,提高了产品的市场竞争力。

(3) 本次研究同时也验证了基于正交试验的快速优化注塑成型参数的科学性与合理性。