底片黑度对射线检测灵敏度的影响探究

2021-06-18杨磊

杨 磊

(山东省特种设备检验研究院潍坊分院,山东潍坊 261000)

0 引言

X 射线检测技术是承压类特种设备中定期检验时的重要内部缺陷检测方法之一,因承压类设备所盛装介质通常具有高温高压、易燃易爆等特性,排除其内部缺陷对于设备的使用安全具有重要意义[1]。如何提高射线检测技术的检测灵敏度一直是承压类设备检验检测人员研究的重要课题。

所谓X 射线检测灵敏度,指在X 射线底片上所能发现的焊缝内部最小缺陷的能力,它是衡量X 射线检测自身工作质量的一项综合指标。X 射线检测的技术水平和所用的器材性能水平较集中地反映在这项指标上。检测灵敏度又与底片黑度、对比度(反差)、清晰度等因素有一定内在联系。为集中讨论其中的某一问题,本文仅就灵敏度与底片黑度之间的相互关系作深入探讨。

1 底片黑度的定义

用于无损检测的X 射线通常是由高速运动的电子撞击物质的原子所产生的波长为1×10-6~1×10-10cm 的电磁波,它具有穿透金属和其他物质的能力,同时能使胶片感光。当X 射线穿透工件时,由于基本金属(如锅炉筒体的母材和焊缝)和内部缺陷(如焊缝内部的气孔、夹渣、未熔合、未焊透、裂纹等)的密度不同,它们对X 射线的吸收亦有所不同,使贴在焊缝背面的X 光胶片的感光量也有所不同,经暗室显影处理后根据底片上黑化程度的差异,判断是否有缺陷,这就是X 射线检测技术的基本原理[2]。

底片黑化程度称为黑度。黑度是指X 射线至底片上的光通量与透过的光通量的常用对数的比值D=lg(I0/I)。

底片的对比度(反差)是指底片上相邻两有个区域黑度的差异,即ΔD=D2-Dx。对比度越大,则缺陷与焊缝金属之间的轮廓界线越分明,就愈容易识别缺陷,因此,探伤灵敏度越高。

2 底片黑度差产生的原因

X 射线穿透物质后,由于被物质所吸收(产生光电效应、散射效应或者康普顿效应)而消耗能量,射线强度将显著减弱。实验证明,射线减弱具有自然衰减的规律。

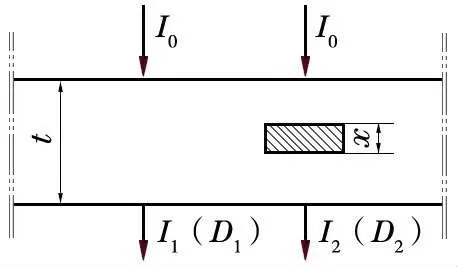

通过厚度为dt 微小薄层物质时,X 射线强度衰减量di 正比于X 射线强度I 和穿透层的厚度(图1),即di∝-Idt 或di=-μdt。其中,μ 为比例常数,与X 射线的波长及物质有关系,称为该物质的衰减系数,其单位为厘米-1,“-”表示强度的变化是由强变弱,即衰减的意思。

图1 X 射线的衰减

对上式进行积分,则:∫(dI/I)=-∫μdt,lnI=-μt+C。

当X=0 时,I=I0,故C=tnI。代入上式得:lnI+InI0=ln(I/I0)=-μt。因此,I/I0=e-μt或I=I0e-μt。其中,e 是自然对数的底,e=2.718 28…;t为穿过物质的厚度;I0为入射X 射线的强度,I 为透过t 厚物质后的X 射线强度。

通过上式可看出,X 射线通过物质时,将按照指数函数的规律迅速衰减。

3 胶片特性曲线与底片黑度的关系

X 射线检测工艺证明,底片黑度主要与X 射线透照曝光量有关。X 射线强度I 与爆光时间T 的乘积为常数,表示为曝光量E。

一般来说,曝光量越大,底片黑度越大,但是底与黑度与曝光量之间关系不是简单的递增关系,仅是在某一定范围内才依直线关系递增(图2)。图2 中横座标为曝光量E 的常用对数值,纵坐标为底片上黑度D,这样绘制的一条曲线通常称为胶片特性曲线。

图2 胶片特性曲线

将曲线中直线部分延长并与横轴相关成夹角θ,取夹角θ 的正切值r,称之为胶片反差系数:r=tgθ=(D2-D1)/(lgE2-lgE1)。

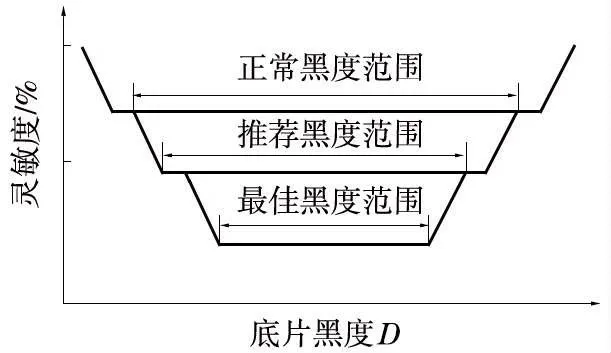

如果有一束入射强度为I 的X射线取某工件进行探伤,假设工件内部有一缺陷,其厚度为x,经X 射线透照拍片后,透过基本金属部的X 射线强度为I1,其底片部位的黑度为D1,透过有缺陷部位的X射线强度为I2,其底片部位的黑度为D2,因为基本金属与缺陷的密度不同,一般是D2>D1,则I2 因为基本金属部位和有缺陷部位是以同样的时间T 进行探伤的,所以r=ΔD/(lgI2T-lgI1T)=ΔD/(lgI2-lgI1)。由于I=I0e-μt,则:I1=I0e-μt;I2=I0e-μ(t-x)。 对这两个公式分别取常用对数,然后相减,则lgI2-lgI1=lg。 因此,ΔD=0.43μxr;或D2-D1=0.43μxr 或D2=D1+0.43μxr。 进行X 射线检测时,工件材料的μ、工件内部缺陷厚度x 和胶片的反差系数r 均是固定的,所以(0.43μxr)是常数。 从上面的分析可知,适当提高射线能和量曝光量,底片上基本金属部位黑度D1会提高,底片上有缺陷部位黑度D2亦随之提高;两者在底片上黑度差异(反差)也相应增加(ΔD=0.43μxr),这样,底片上缺陷部位的影象与基本金属部位的影象之间轮廓界线更加清晰可辨,更细小的缺陷也能检测出来了,探伤灵敏度也会随之提高。 由此可见,在进行X 射线照相法探伤时,适当提高射线能量和曝光量会提高基本金属部位的黑度和有缺陷部位黑度,能够提高探伤灵敏度,相反黑度降低、灵敏度也会有所下降。 有关研究表明,正常人的肉眼可分辨出的最小黑度差值为0.02[3],即Dmin=0.02,再小就无法分辨了。因此,xmin=0.02/0.43μr=0.046/μr。 通过上面论述可知,当工件材料的衰减系数μ 值一定时,胶片反差系数r 愈大,能够发现的缺陷尺寸就愈小,检测灵敏度愈高,这就是无损人员喜欢使用高反差的胶片的理由。 如前所述,提高底片黑度对提高探伤灵敏度有利,但是,随着黑度的提高,对底片观察的高度要求愈高,假设底黑度D=4,根据黑度的定义:D=lg(J0/J)=4,则J0/J=104=10 000 或J0=10 000J。这就是说,如果要能观察到底片灵敏度下的某一细小缺陷,则要求入射光通量至少是透过光通量的1 万倍,显然要获得这样强大的光源是有困难的,而且这样强的光线对人眼刺激太大,使评片人员无法工作。另外,要获得这样高的黑度的底片,X 射线探伤的曝光参数要大大提高,是很不经济的。 由此可见,底片的黑度规定应有一个适合的范围。 对于承压类特种设备的射线检测而言,执行的是NB/T 47013—2015 标准,在该标准的5.16.11.1 条中规定,对于检测技术等级为AB 级的检测,其黑度范围为2.0~4.5,在实际检测中,应推荐一个中间范围的黑度值,以保证所拍底片均在正常黑度范围之内。 实践还证明,能够发现最小缺陷的黑度范围往往是在推荐黑度范围内较窄的一部分,这就是所谓最佳黑度范围。探伤人员的工作应将底片黑度控制在最佳黑度范围之内,以求获得最佳探伤底片质量(图3)。 图3 底片黑度与灵敏度的关系 按照NB/T 47013—2015《承压设备无损检测》规定,底片正常黑度在2.0~4.5,低于下限或超过上限为废片,需重新拍片;推荐黑度规定在2.5~4.0,这是同常探伤工作所要求达到的范围;最佳黑度则控制在2.8~3.8,这是经过多次试验求得的黑度范围,可获得最佳灵敏效果。不过这并不仅是通过提高底片黑度来取得的,在实际检验中检测人员可以参照这个范围,以达到最佳的检测灵敏度。 射线检测的灵敏度是一项综合性能,黑度对检测灵敏度的影响往往容易被忽视,本文从黑度差产生的机理和试验论证,得出承压类特种设备采用AB 级检测技术等级检测时的最佳推荐黑度范围,可以为检验人员提供一定的参考。4 最佳推荐底片黑度范围

5 结束语