基于气压驱动的球状果实采摘机器人末端执行器研制

2019-05-27杨文亮韩亚丽徐有峰

杨文亮,冯 虎,韩亚丽,徐有峰

(南京工程学院 工业中心,南京 211100)

0 引言

通常,末端执行器(机器人的手部)安装在机械臂末端腕部关节接口法兰上,由机械臂引领共同完成对目标的作业任务。其中,机械臂各连杆参数和关节变量决定了末端执行器的作业位置和姿态,而末端执行器本身的工作能力直接影响到作业的效率与成功率。

近年来,农林业领域的自动化收获技术已成为研究热点,果实采摘机器人的相关技术在国内外已取得了不少成果[1-8],但大部分实用化和商品化程度较差。其主要原因在于对末端执行器的研制要求较高,包括:①末端执行器在进行采摘的过程中不能损伤水果;②采摘效率和采摘成功率高;③末端执行器的成本要低,广大用户能够接受;④在保证智能化的同时降低控制系统的复杂性,利于农民操作和机器人整机采摘过程的控制;⑤要求机构在保证精巧(提高避障能力)的同时,其可靠性、强度要高;⑥提高通用性,即一种末端执行器能采摘多种水果。

直至目前,实现采摘的方式主要有两种:第一种是设计相应机构先对果实进行夹持抓牢,再利用腕关节的两个垂直方向上的转动来模拟人掰拧果柄的动作。其作业的对象要求果柄易于与果枝分离,同时需要严格控制好夹持果实的力的大小,否则极易损伤果实。第二种是利用吸盘将果实吸牢,并将其拖入夹持手指之间,再利用剪刀或其他方式将果柄打断。这种方法需要检测好果柄的位置,并要精确地调整好末端执行器的姿态,从而增加了系统控制的难度和机构的复杂性。

1 总体方案设计

1.1 设计原理

果实的生物学特性、栽培方式和管理方法等因素是采摘机器人末端执行器方案设计的依据和前提。以陕北洛川规范种植的红富士苹果为例[9],果园内行间通常留出作业通道,易于管理果树,果园相应参数如下:

行间距/m:4.0~4.6

行内株距/m:3.3~3.8

成熟苹果,果体直径/mm:80~100

单体果实质量/kg:0.12~0.20

采摘作业具有对象柔嫩性、环境不规则性等特点,对末端执行器的设计提出了比较高的要求,增加了设计难度。为保证采摘的成功率和可靠性,在前期实验的基础上[10],本末端执行器提出以下几点主体设计思路:

1)拟采用气压驱动为末端执行器的动力源,通过计算相应气缸缸径的大小和调节气动回路的工作压力方便对应末端执行器采摘动作的作用力,通过选型气缸行程和具体传动结构来对应末端执行器的采摘动作幅度。这样,气压驱动在原理上简洁清晰,具体实施方式上也方便快捷。

2)执行方式上拟采用比相对动作掰拧更可靠的刀割断果柄的方式,实现果体与母树的分离。

3)作为刀割断果柄的前置处理,拟采用两球型内凹手指实现对果实的夹持,内部粘附有软体橡胶缓冲。

4)具体的割断果柄的方式为割刀绕一侧手指外廓进行近1周的快速旋转,可切断相对末端执行器不同方位的果柄,省掉了判断果柄位置的装置。

5)在两指夹持方式上采用双齿条单齿轮传动机构实现直线平移的果实夹持,结构简洁,且可以保证在夹放果实的过程中,检测果实有无对射光电开关保持对准。

6)旋转刀片的驱动源应放置在末端执行器后侧,以减轻末端执行器相对于基座的偏重负载力矩以提高末端执行器避障能力。

7)采用同步齿形轮齿形带完成刀割动作的传动。

1.2 总体结构设计

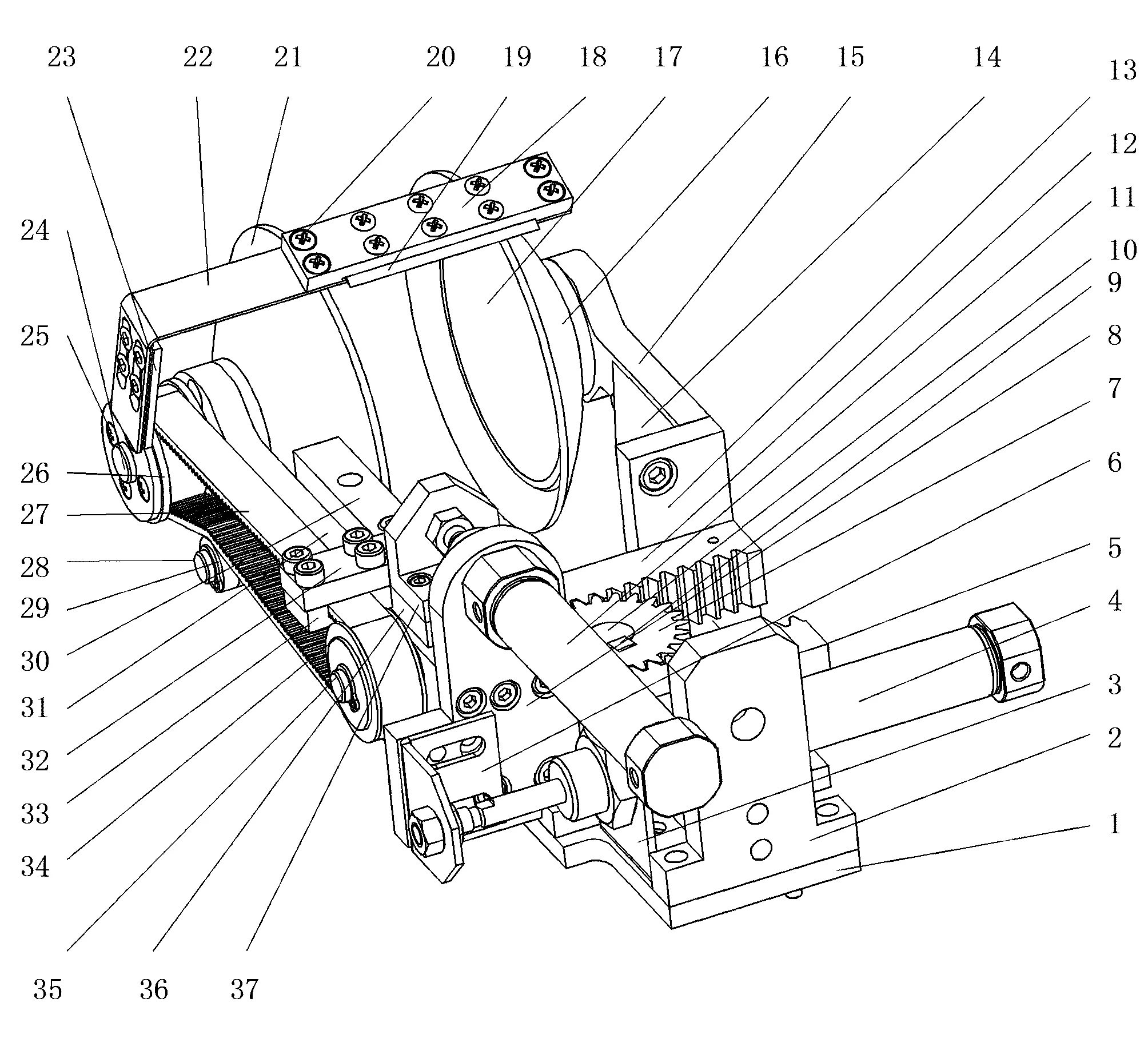

基于前述设计思路,提出了一种基于气压驱动的球状果实采摘机器人末端执行器。其主要由气动平移夹持组件、气动旋转割刀组件两部分组成,如图1所示。

1.基板 2.机械臂连接板 3.气缸支架 4.双作用气缸I 5.后齿条 6.气缸顶片 7.齿轮 8.后齿条连接板 9.平键 10.齿轮轴 11.双作用气缸II 12.前齿条 13.前齿条连接板 14.前加强板 15.右手指架板 16.右手指 17.手指橡胶层 18.压刀片 19.刀片 20.紧定螺钉 21.左手指 22.刀架折弯板 23.刀架连接板 24.内六角螺钉 25.十字槽螺钉 26.前圆弧齿同步轮 27.圆弧齿同步带 28.同步带张紧轴 29.张紧轮 30.直线导轨 31.左手指架板 32.同步带连接板 33.同步带压块 34.后圆弧齿同步轮 35.后同步轮轴 36.直线滑块 37.气缸顶块图1 球状果实采摘机器人末端执行器总体结构方案图Fig.1 Sketch of the overall structure of the end effector of a spherical fruit-picking robot

工作时,气动平移夹持组件完成抓牢果实和释放果实的动作;气动转刀组件利用刀片绕一侧手指外周旋转切割位于手指周向上任意位置的果柄。

2 结构及原理

2.1 气动平移夹持组件

气动平移夹持组件由基板、双作用气缸I、气缸顶片、后齿条连接板、后齿条、前齿条、前齿条连接板、前加强板、右手指架板、右手指及后加强板、左手指架板、左手指和手指橡胶层组成,如图1所示。其中,双作用气缸I通过气缸支架安装在基板上;双作用气缸I的活塞杆与气缸顶片采用螺母旋紧固定联接;后加强板、左手指架板、左手指、气缸顶片、后齿条连接板、后齿条通过螺纹紧固为一整体构件;前齿条、前齿条连接板、前加强板、右手指架板与右手指通过螺纹紧固为另一整体构件。

设计的左手指与右手指的形状为球凹形,在左、右手指内侧的球凹面上胶接固定有手指橡胶层,起夹紧缓冲避免损伤果实的作用;前齿条与后齿条通过齿轮联接,齿轮内部设置有相啮合的齿轮轴,齿轮与齿轮轴之间设置有平键进行联接。基板上还设置有轴承座,轴承座内部设置有两个深沟球轴承,用来平稳支撑齿轮轴的转动。

基板上固定设置有机械臂连接板,其上开有与机械臂腕部联接的螺纹孔及螺纹间隙孔,方便后期末端执行器与机械臂的对接组装。

2.2 气动旋转割刀组件

气动旋转割刀组件包括双作用气缸II、气缸顶块、同步带连接板、直线滑块、直线导轨、同步带压块、 圆弧齿同步带、前圆弧齿同步轮、后圆弧齿同步轮、后同步轮轴、同步带张紧轴、张紧轮、刀架连接板、刀架折弯板、刀片及压刀片。

设计的双作用气缸II固定设置于后齿条连接板上,其活塞杆通过旋紧螺母与气缸顶块固定联接,气缸顶块、同步带连接板与直线滑块通过螺纹固定连接在一起,后同步轮轴与同步带张紧轴分别固定设置在左手指架板上。

其中,同步带压块与同步带连接板通过连接螺钉进行连接;通过旋紧同步带压块与同步带连接板的连接螺钉将圆弧齿同步带压牢,防止圆弧齿同步带相对同步带连接板打滑;前圆弧齿同步轮通过十字槽螺钉与刀架连接板固定联接,刀架折弯板上开有长条孔,使得其与刀架连接板的相互重叠连接长度可调,即刀片的旋转半径可调,这样在一定程度上扩大了采摘果实大小的范围。

压刀片采用十字槽螺钉固定设置在刀架折弯板上,压刀片通过两排紧定螺钉将刀片压紧在刀架折弯板上,刀片包括一前一后两片刀片。

3 气压驱动分析

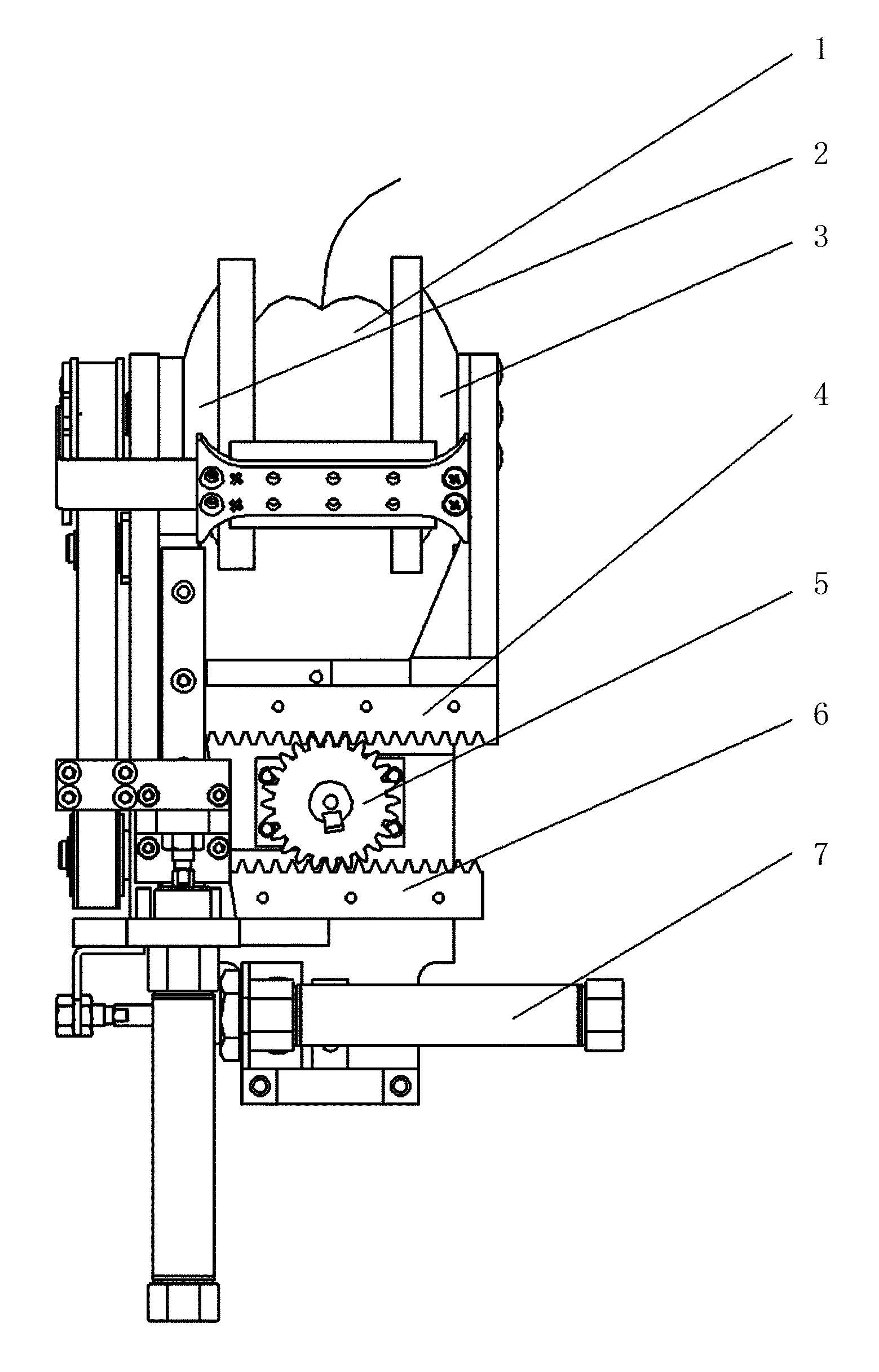

本末端执行器的夹持果实及切断果柄动作均采用气压驱动(见图2),其具有两个优点:

1)气动夹持力及夹持范围控制简便。果实夹持力要求可靠且避免夹伤果实,国内外成果较多[11-13],多数采用力及力矩传感器控制夹持力。本末端执行器气压驱动可根据采摘对象的生物物理特性,通过选定气缸的缸径及调节工作气压,结合手指夹持缓冲结构的设计,保证夹持力满足要求。另外,直接通过选定气缸行程即可对应要求的手指开闭范围,相比电机驱动省掉了行程开关及换向控制,使其动作控制更加简便。

1.苹果 2.左手指 3.右手指 4.前齿条 5.齿轮 6.后齿条 7.双作用气缸I图2 气动夹持传动结构示意图Fig.2 Schematic diagram of pneumatic clamping transmission

如图2所示,双作用气缸I直接驱动后齿条,经齿轮及前齿条传动,最终保证左手指与右手指夹持苹果。当保证夹持力为Fj=50N时,设定双作用气缸I的工作气压为Pj=0.15MPa,双作用气缸I的缸径Dj应满足如下关系式,即

考虑传动摩擦及效率的影响,最终可选双作用气缸I的缸径为16mm。另外,两手指开闭距离Sj由气缸行程Lj设定,即

Sj=2Lj

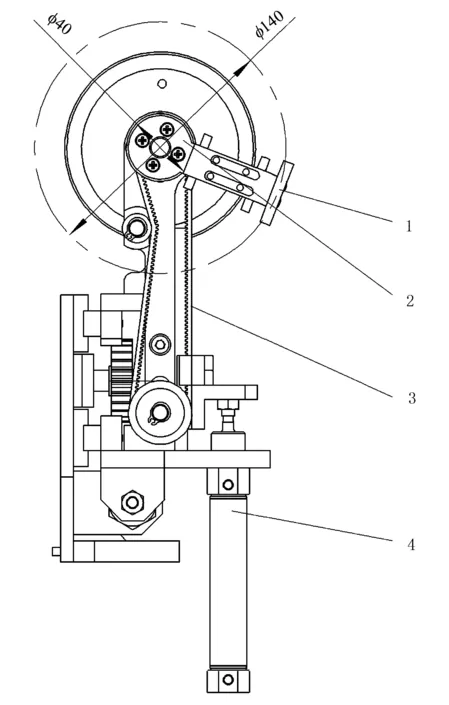

2)气动切断力设定可靠简便。以刀片切断果柄完成果实与母体的分离是目前广泛采用的方法[14-15]。本末端执行器采用气压驱动刀片绕一侧手指外廓旋转完成对果柄切断,这个过程中刀片的切断力可由相应气缸的缸径选型、同步轮节径及工作气压来保证,刀片旋转角度可由气缸行程与同步轮节径来确定,刀片旋转线速度可以由气动系统节流阀控制调节,如图3所示。所以,气压驱动可以根据不同采摘对象提供相应可靠的切断力,同时省掉了检测刀片旋转角度的限位开关,降低了成本。

1.刀架折弯板 2.前圆弧齿同步轮 3.圆弧齿同步带 4.双作用气缸II图3 气动切断传动结构示意图Fig.3 Schematic diagram of pneumatic cut off transmission

双作用气缸II活塞杆的直线伸缩经圆弧齿同步带和前圆弧齿同步轮的传动,转化为刀架折弯板的转动。其中,前圆弧齿同步轮节圆直径D1=40mm,刀片回转直径D2=140mm。当刀片以一定的线速度Vq动作时,切断力Fq的大小决定了切断果梗的成功率。例如,为保证切断力Fq=30N,设定双作用气缸II的工作气压为Pq=0.15MPa,双作用气缸II的缸径Dq应满足如下关系式,即

考虑传动摩擦及效率的影响,最终可选双作用气缸II的缸径为16mm。刀片旋转角度范围Δθ可由双作用气缸II的行程Lq设定,即

4 样机结构工艺性、标准化分析

为了便于样机零件的制造、装配,提高样机的经济性,样机设计阶段在满足功能要求的前提下应特别注重提高零件结构工艺性及标准化。具体体现在以下两点:

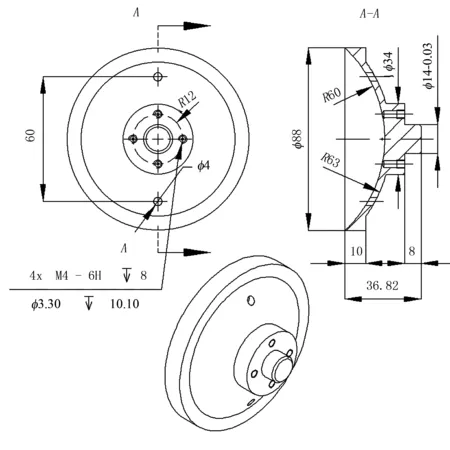

1)自制件结构工艺性好,零件易于通用机床加工。样机加工件从工艺角度基本分为车床类、铣床类和钣金类零件,均为常见的加工方式且做到了结构简单,避免了以往样机部分异型件工艺难度大的问题,如设计的左手指与右手指的形状为球凹形,以往设计的此类手指均为异型件[16-17]。本样机的手指设计成易于车床加工的回转体结构,如图4所示。

图4 手指结构Fig.4 Finger structure

2)外购件标准化,选用常用元器件及材料。样机选用的渐开线标准齿轮齿条机构、圆弧齿同步轮同步带传动方案、直线导轨导块、深沟球轴承、标准气缸及国标内六角圆柱头螺钉等均为常用件,成本低,采购方便。零件结构材料多选用铝合金(牌号:2024),既保证了结构强度,又实现了轻型化,实测样机质量仅为1.2kg。

5 采摘试验分析

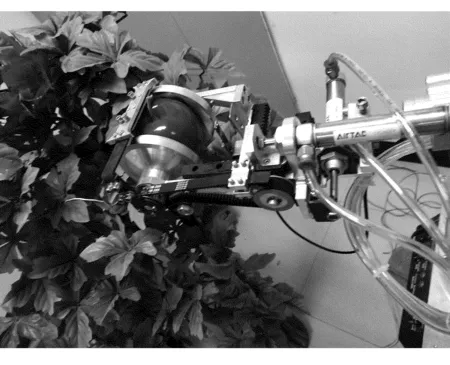

试制的末端执行器样机与采摘机械臂联机安装,以苹果为采摘对象,进行了在实验室内的采摘苹果试验,如图5所示。

(a)

(b)图5 采摘苹果试验Fig.5 Picking apples

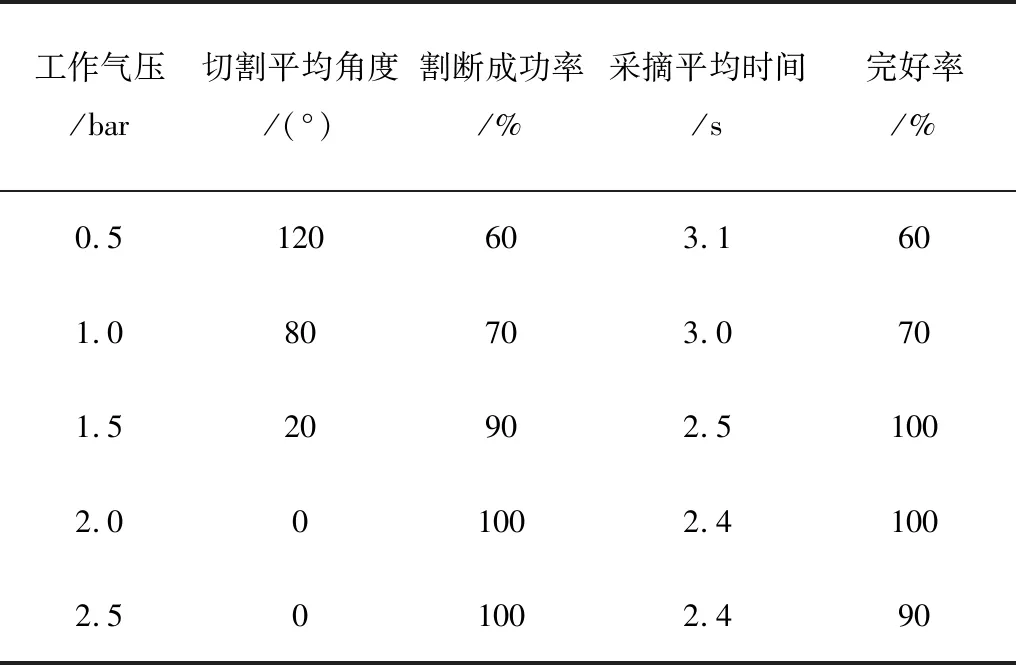

试验中选用静音气泵配两位五通电磁换向阀为气缸供气,调节工作气压为0.5~2.5bar,切割平均角度代表切割果梗时苹果自身转动的角度,即定义苹果初始状态时,果梗为竖直状态(角度为0o),此参数可间接衡量末端执行器夹持果实的牢度性。割断成功率代表在旋转刀片的作用下,果梗被切断的概率。采摘平均时间表达的是对于末端执行器自身采摘一个苹果对应的平均工作时间,机械臂视觉定位及机械臂运动时间不计入在内。完好率是考察苹果在采摘完成后,果皮有无损伤、果树有无被破坏及末端执行器有无损坏等。

表1 末端执行器采摘性能试验结果Table 1 Terminal actuator picking performance test results

试验中,通过调节气动回路的减压阀,分别设定5档工作气压,如表1所示。每档采摘样本个数为10,当工作气压为0.5、1.0bar时,由于气压相对较低,夹持力不足,导致在切割过程中,果梗相对的刀片的阻力不足,这样刀片会带着果梗使苹果在两指中转动比较大的平均角度(80°、120°)。其中,个别韧性较强的果枝果梗样本,刀片割断成功率低,即刀片带着苹果转到极限切割角度,果梗仍未被切断。而当工作气压调大到2.5bar时,两指虽然可以夹牢果实,但由于工作压力大,个别果实表面会有轻微损伤,同时末端执行器整体会出现明显振动。试验结果表明:设定工作气压为2.0bar 时,末端执行器的工作性能最佳。

6 结论

1)全部动力来自气压驱动,元器件质量轻,无污染,动作迅速,动作幅度与作用力均方便选型与设定,与手指内侧橡胶弹性层配合,可省掉多种成本较高的力传感器和控制刀片旋转角度的行程位置开关,简化了控制结构,降低了成本和控制难度。

2)两手指直线的开合运动方式与两手指转动开合方式相比,结构上更加可靠,保证了刀片在此开合过程中不与手指相碰。

3)无需判断检测果柄与末端执行器的相对位置,只要果实进入两指之中,待两手指抱紧后,通过旋转刀片即可将果柄割断。

4)结构强度高,工艺性较好,成本低,控制方便。

5)通用性强,不仅可以采摘苹果,也可采摘多种类球状的果实。

果蔬采摘机器人是未来机器人发展的重要方向。目前,末端执行器在采摘成功率、采摘效率、制造成本、通用性方面是其实用化和商业化推广的较大阻碍,本文提出的样机方案与结构原理即是在以上方面做出的积极探索。在此基础上,提高其智能化水平、结构紧凑性和研究更优的采摘方式是今后继续改进的方向。