红花花球螺旋输送搅龙的设计优化与仿真

2019-05-27杨双平曹卫彬焦灏博连国党安亮亮

杨双平,曹卫彬,焦灏博,葛 云,连国党,安亮亮

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

红花是一种名贵中草药材和重要的油料作物,作为新疆的重要经济作物,其产量占到全国的80%左右[1]。由于红花生长层次不齐,限制了机械化采收,目前国内对红花的采收主要以人工为主,又因开花周期较短,使花丝的采收劳动强度大。近年来,国内对红花花丝采收提出了较多的方案,主要有气吸式、切割式或气吸-切割式,但该类机械都需要对花丝进行精确的定位,效率较低。葛云等提出对辊式红花采收装置[4],利用旋转橡胶辊的吸附、摩擦、挤压和拔取作用完成对红花花丝的采收,并采用拉拔方式提高花丝采收的完整度,但仍处于研究阶段。

通过观察红花的生长特性,整株红花的花球在空间近似呈伞形排列[1-3],因此一些学者提出红花的机械化盲采装置,即一种梳夹式采摘机构[5-6]。梳夹式采摘机构主要由动齿、定齿及端面凸轮组成,利用动齿、定齿的开合,实现对花丝的夹取,利用主轴的旋转完成对花丝的拔取。但试验过程中发现,采收时花球在花茎弹性力的作用下,振动大,且花球不在同一高度,花丝难于喂入。为解决以上问题,本文基于梳夹式采摘机构提出了一种螺旋输送红花花球搅龙,对不同高度的花球进行分类,使不同高度的花球在不同的时段内采摘,且花球在采摘时段位于同一高度,提高了整株花丝采净率。

1 螺旋输送搅龙结构与工作原理

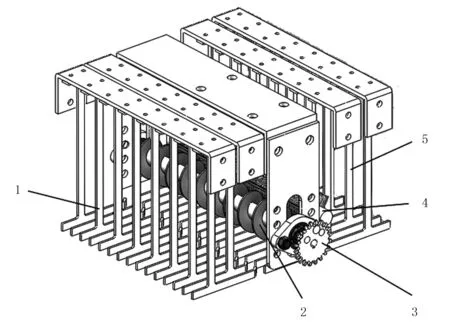

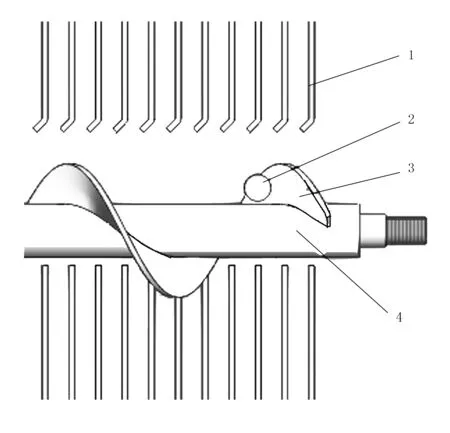

红花花球集聚装置主要由前端梳理器、螺旋输送红花花球搅龙简称搅轮、链轮、采摘头,以及后端梳理器组成,其三维模型如图1所示。

1.前端梳理器 2.搅龙 3.链轮 4.采摘头 5.后端梳理器图1 红花花球集聚装置三维模型图Fig.1 Three-dimensional model diagram of safflower Convergence Device

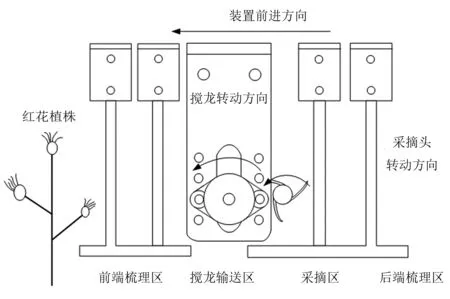

红花花球集聚装置作业状态如图2所示。红花植株在空间成伞形生长,同一植株上花球的位置高低不一。前端梳理器采用不同结构的2个挡板相邻交错排列安装在搅龙前方,对率先进入的花球分列预处理;搅龙安装在前端梳理器和后端梳理器的交接处,对不同高度的花球进行分列分类;采摘头安装在后端梳理器的正上方,对已经梳理过的花球进行花丝采收。

图2 集聚装置作业状态简图Fig.2 Operating condition of Safflower Convergence Device

工作状态中,不同高度的花球由前端梳理器向后端梳理器过渡时,若花球的高度低于搅龙的安装位置,则花球顺利从搅龙下方通过,到达后端梳理器,由安装在后端梳理器上方的采摘头对花丝进行采摘。若花球的高度高于搅龙的安装位置,则花球或花茎将碰到搅龙的螺旋轴,并在叶片给予的轴向力的作用下沿着搅龙轴向运动到另一侧的前端梳理器挡板内。此时,若花球高度低于搅龙安装高度,则花球从搅龙下方通过交接处,到达后端梳理器由采摘头完成对花丝的采摘;否则,花球在搅龙的作用下继续向旁侧传递,直至花球高度低于搅龙安装高度。

2 搅龙参数约束条件分析与优化模型建立

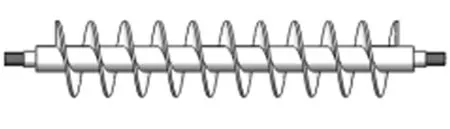

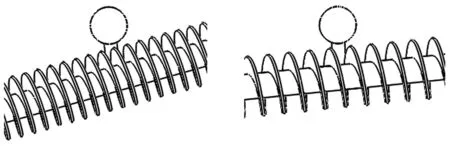

搅龙主要由螺旋轴和单头满面式螺旋叶片组成,其结构如图3所示。

图3 搅龙Fig. 3 Auger

在旋转过程中,对花茎施加轴向作用力,使得花茎实现水平运动。随着螺旋轴带动螺旋叶片的旋转,花茎受到螺旋叶片法向推力,法向推力可分解为轴向分力和圆周方向分力。在法向推力轴向力的作用下,过高的花茎在梳理器前端挡板间隙内,沿着搅龙轴向运动到梳理器后端另一侧的挡板间隙内,完成对不同高度花球的分类作用。因此,在红花采摘过程中,梳理器挡板间距、搅轮的转速、螺旋直径及螺距的大小直接影响着红花花球的输送与红花丝的喂入效果、红花丝的采净率及采摘效率。为了提高红花采摘装置的整体性能,需对梳理器挡板间距、搅龙的转速、螺旋直径,以及螺距大小进行分析。通过获得最优的搅龙参数,红花采摘性能最佳。

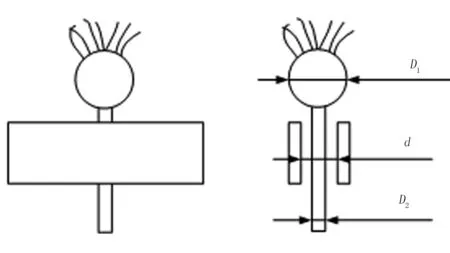

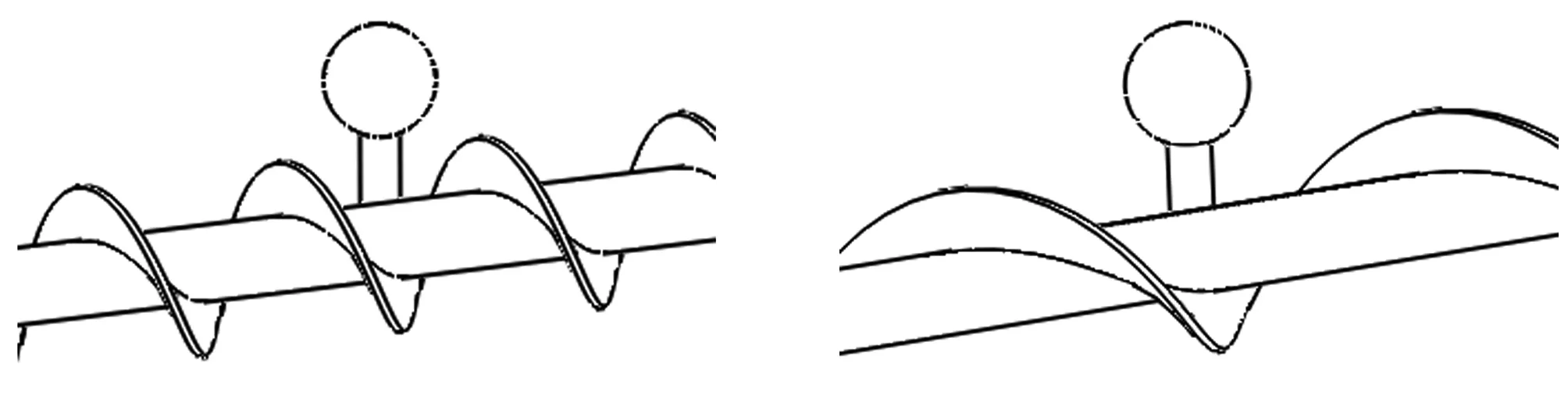

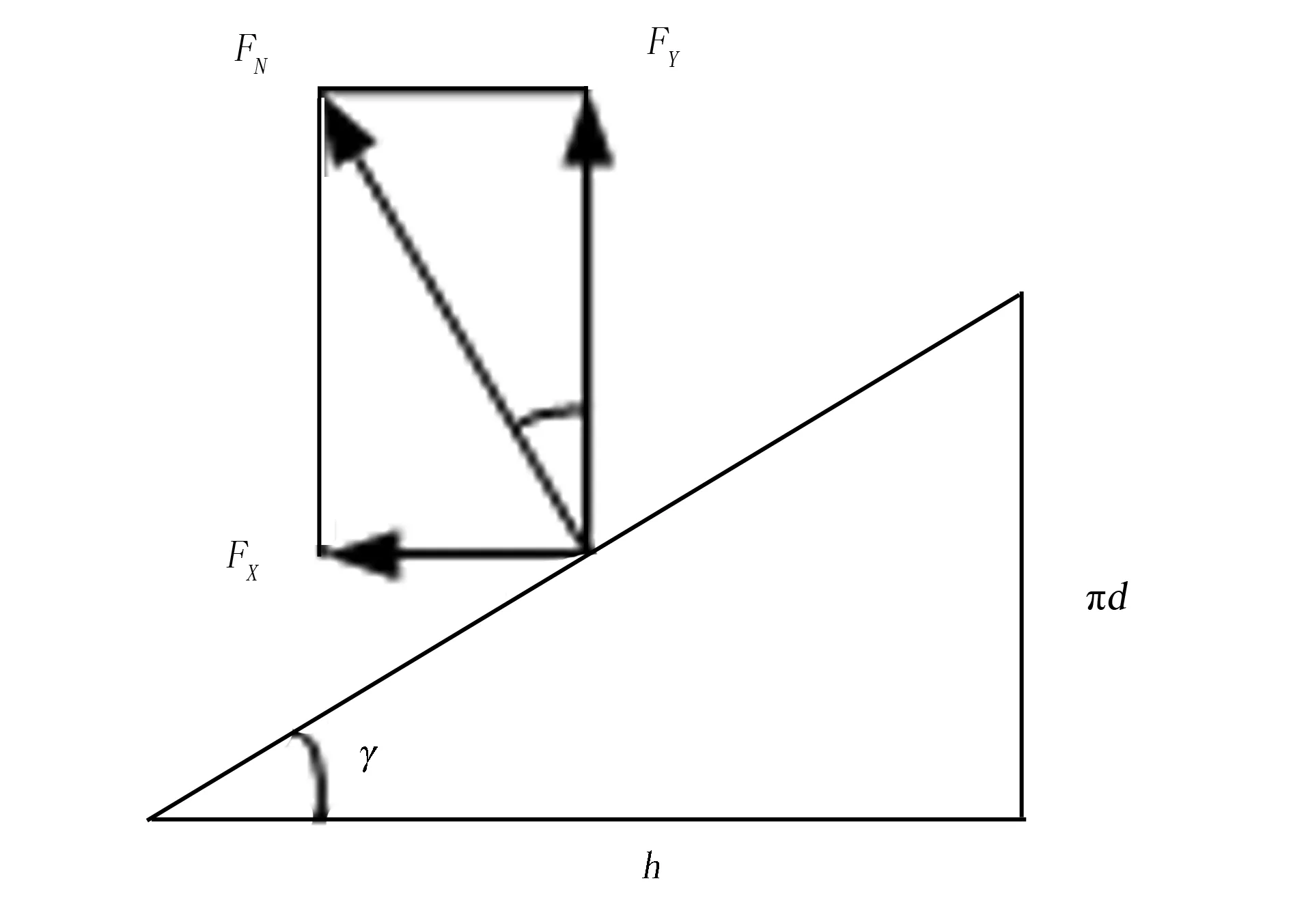

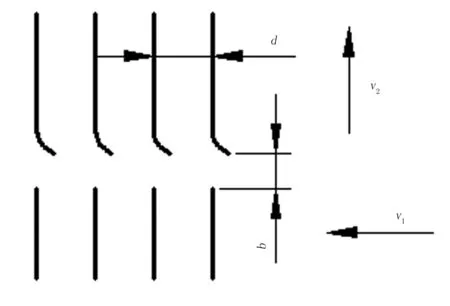

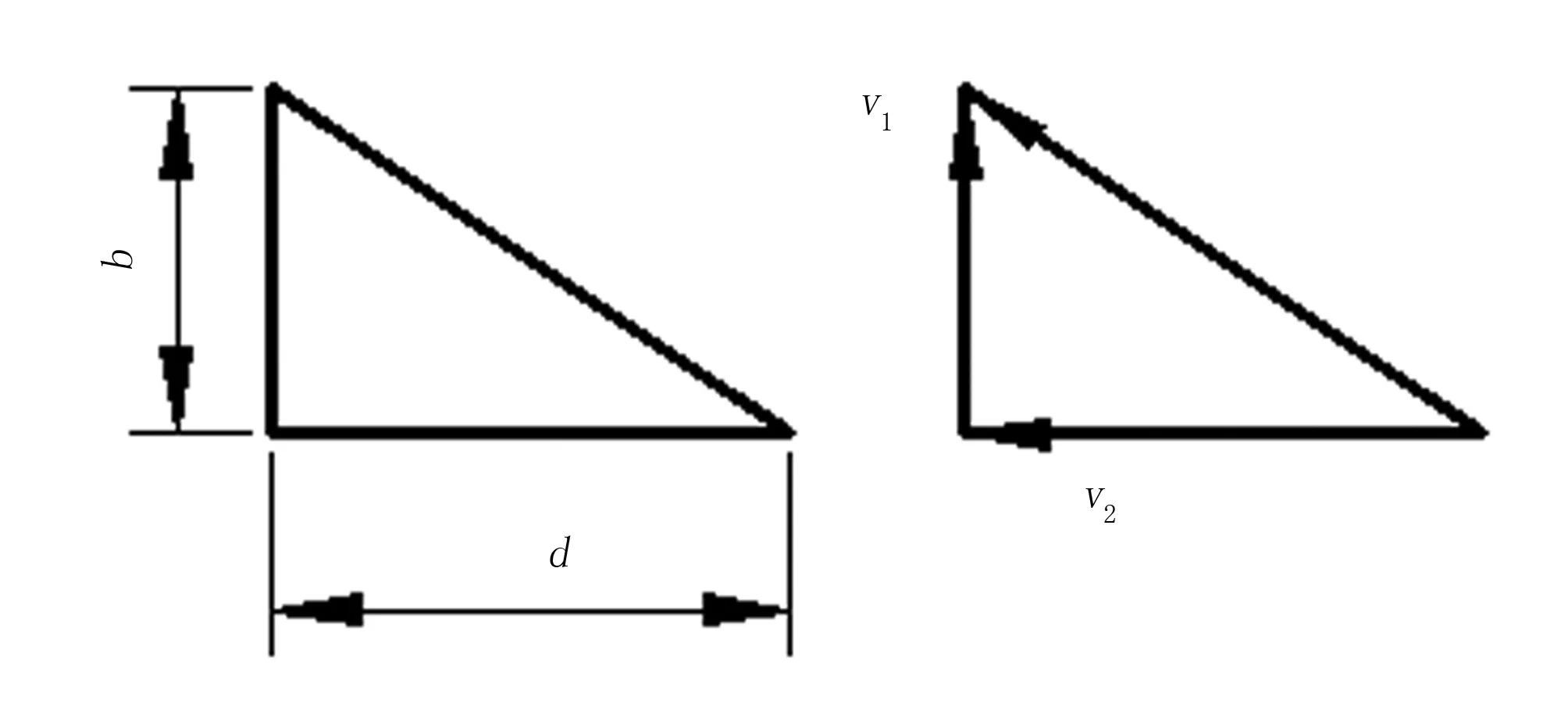

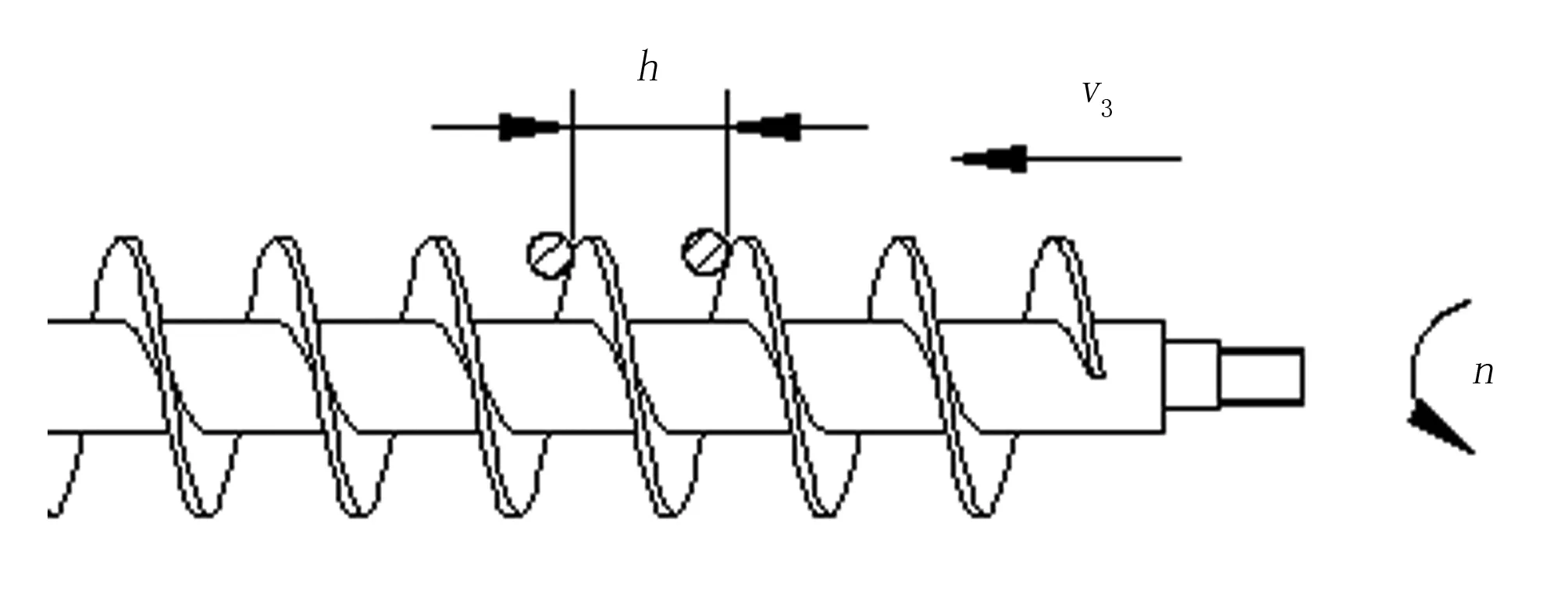

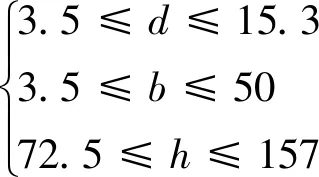

2.1 梳理器挡板间距分析

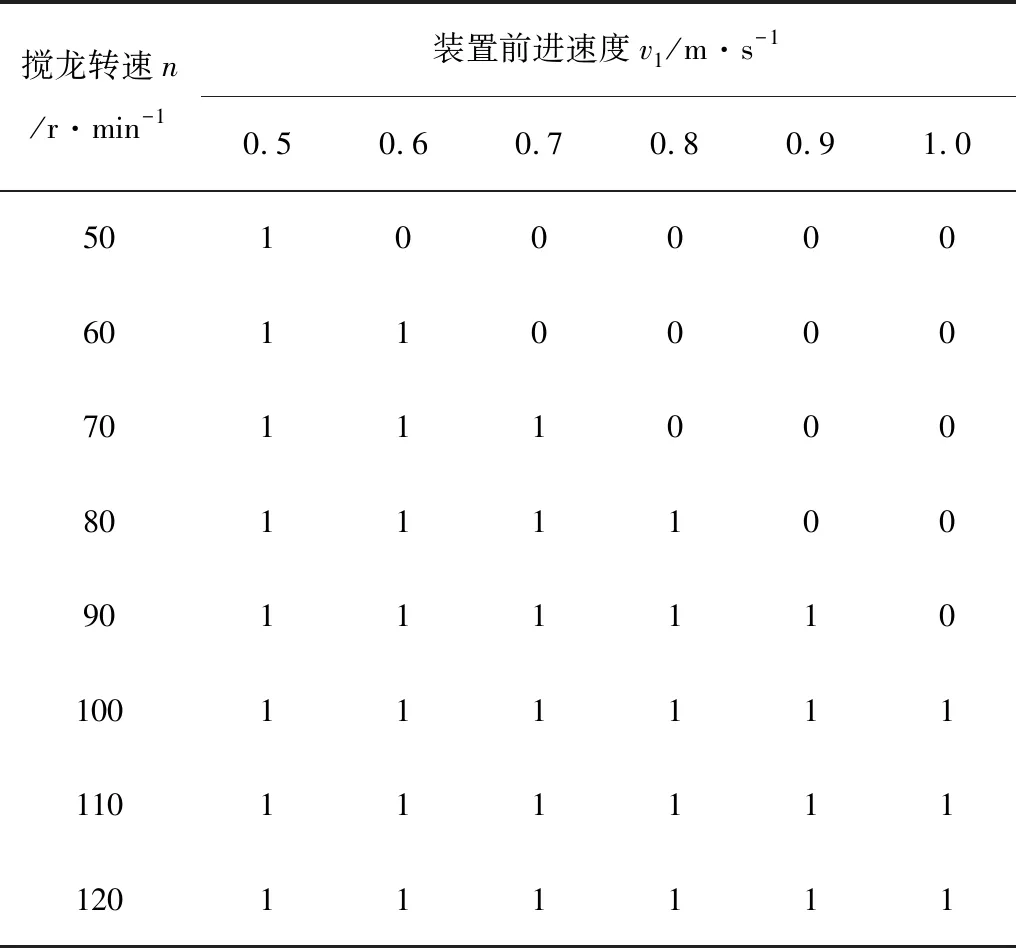

在整个装置前进的过程中,花球均在梳理器挡板的上方运动,花茎在挡板缝隙中穿过。要求挡板内壁对花茎的作用力不能大于花茎所能承受的最大拉力,否则会拉断花茎。如图4所示:挡板之间的间隙不能小于花茎的最大直径,否则花茎不能顺利地通过梳理器;不能大于花球的最小直径,否则梳理器将不能对花球起到夹持固定的作用,即要求挡板间距满足D2 D1.花球直径 D2.花茎直径 d.挡板间距图4 梳理器挡板间距Fig.4 Carding baffle spacing 通过对新疆区域主栽品种无刺红花,利用游标卡尺测量其开花和未开花花球直径、花茎直径得到花球直径大小为15.3~21.3mm,花茎直径大小为1.5~3.5mm。因此,挡板间d的约束条件为3.5~15.3mm。 该装置中的叶片是对单个或多个花茎作用,且为点或面接触,因此对螺旋直径的设计不考虑输送量的影响。为使叶片对花茎产生足够的轴向力,叶片的宽度要大于茎秆直径,即叶片的宽度要大于3.5mm。考虑螺旋主轴的强度、安装及花枝缠绕等因素,现取轴径dz为50mm,则参照螺旋输送机理与理论设计方法[7-10],有 dz=(0.2~0.35)D (1) 在满足叶片宽度条件下,取螺旋外径D=145mm,进行分析。 搅龙[11-12]的螺距是搅龙对花茎是否可以起到传送作用的重要参数,如图5所示。若螺距小于花茎大小,花茎不能进入相邻叶片间隙,叶片对花茎就没有轴向力的作用;若螺距大于花茎的大小,但小于花球的大小,则花球被搁置在搅龙叶片上方,装置向前行进,会拉断花茎;若螺距过大,单头螺旋叶片的螺旋角过大,对花茎的轴向分力小于花茎自身的弹性力,花茎不会运动到另一侧挡板间隙内,搅龙无传送作用。 (a) 螺距小于花茎 (b) 螺距介于花球大小和花茎大小之间 (c) 螺距大于花球大小 (d) 螺距明显大于花球大小图5 搅龙螺距设计分析Fig.5 Analysis of auger pitch design 因此,设计的搅龙螺距至少要大于花球的最大直径,通过利用游标卡尺,测量新疆区域主栽品种无刺红花,得到得到花球直径大小在15.3~21.3mm,花茎直径大小在1.5~3.5mm。则参照螺旋输送机理与理论设计方法[7-10],有 h=(0.5~2.2)D (2) 故螺距h的取值范围为72.5~319mm。由于要求搅龙对花茎的轴向作用力要大于径向作用力,叶片根部对花茎的轴向作用力值最小,如图6所示。 Fx.花径受到轴向作用力 Fy.花径受到径向作用力FN.叶片对花径总作用力 d.相邻梳理挡板间的距离h.搅龙螺距 γ.搅龙螺旋角图6 叶片斜面受力分析Fig.6 Force analysis of blade slant 要求花茎受到的轴向力大于径向力,根据作用力与反作用力有 Fx=FNsinγ≥Fy=FNcosγ (3) (4) 故得到h≤πd=157mm,则螺距h的约束条件为72.5~157mm。 搅龙的转速是否顺利传送花茎的关键因素,在其它条件一定的境况下,它与螺旋叶片的螺距相互制约。速度分析如图7所示。 (a) 挡板间距 (b) 挡板速度分析 (c) 花茎轴向速度b.前端梳理器与后端梳理器交接处的距离 d.相邻梳理挡板间的距离h.搅龙螺距 n.转速 v1.装置前进的速度v2.花茎向旁侧递进的速度 v3.螺旋轨道对花秆产生的轴向速度图7 速度分析Fig.7 Speed analysis 假定整个装置前进的速度为v1,前端梳理器与后端梳理器交接处的距离为b,相邻梳理挡板间的距离为d,搅龙螺距为h,转速为n,螺旋轨道对花秆产生的轴向速度为v3,则花秆通过前端梳理器与后端梳理器交接处的时间为 装置前进的速度v1与花茎向旁侧递进的速度v2的合速度为 在t1时间内,过高的花秆要通过相邻的轨道交界处,则有 (3) 将t1代入化简求得 (4) 则根据图7(c)得 (5) (6) 由于花茎向旁侧递进的速度v2即为螺旋叶片对花茎产生的轴向速度为v3,即v2=v3 则由式(4)、式(6)可解得搅龙的转速的优化模型为 (7) 根据公式(7)可知:搅龙的转速与装置前进速度、螺旋叶片螺距、挡板间距,以及前后梳理器交接处的间距有关。为了保证搅轮在输送红花花球的过程中不会对红花果球造成损伤,造成红花果球不能就行再次长出发丝,搅轮的转速应尽可能小,因此搅轮设计的目标函数为 (8) 由目标函数可知,当设计变量为[dbh],通过参数设计分析得出,其约束条件为 (9) 由于目标函数表达式较为简单,为此采用坐标轮换法对目标函数进行寻优。通过MatLab软件编写优化程序,求得设计变量的最优解为 [dbh]=[3.5 50 157] 为了考虑实际情况,对设计变量值进行修正。考虑两个花茎粘结、缠绕或分支附近通过的情况,为减低花茎通过时受到挡板的阻力,取挡板间距d=10mm。对于前后梳理器交接处的间距,若要使得花茎侧向通过,则要求间距大于花茎的最大尺寸,且由于搅龙主轴直径取值为50mm,为使花茎在搅龙传送完成后能及时的进入后方梳理器的旁侧挡板内,该间距值不能大于搅龙主轴轴径,故取最大值b=50mm。对搅龙螺距,为避免花茎在输送过程中受到振动而产生滑档现象,现取安全系数0.8,使得叶片斜面对花茎产生的轴向力远大于径向力,则取搅龙螺距最大值为h=120mm。 根据以上分析取值得到挡板间隙d=10mm,前后梳理器交接处间距b=50mm,搅龙螺距h=120mm,代入式(7)得到 (10) 故在上述条件下搅龙转速n≥100v1。 利用SolidWorks软件,建立螺距为120mm,螺旋外径为145mm,螺旋轴直径为50mm,叶片厚度为2mm的螺旋搅龙模型,与花茎模型添加适当约束,完成装配体模型,如图8所示。 1.梳理器 2.花茎 3.叶片 4.主轴图8 仿真分析Fig.8 Simulation analysis 根据经验设定整个装置在工作过程中的前进速度v1=0.5m/s,则根据式(8)搅龙转速要不低于50r/min,则在仿真模型下给定梳理器的前进速度为v1,搅龙主轴转速为n,进行模拟试验,验证搅龙在该给定条件下是否可以满足工作要求。 通过模拟试验得到表1 结果,不同装置前进速度下,不同搅龙转速是否可以满足工作要求。从表1可以看出:装置的前进速度越低,对搅龙的转速要求就越低。相应地若追求较高的工作效率,提高装置的前进速度则需要较高的搅龙转速才能满足工作要求。 表1 仿真试验结果Table 1 Simulation test results 1表示搅龙顺利完成工作要求,0表示搅龙未能完成工作要求。 模拟试验表明:在其它外部固定装置一定的条件下,装置的前进速度与搅龙的转速成正相关,验证了上文提出的搅龙转速计算式(7)的正确性。 2018年6月,在石河子大学试验厂进行了红花花球的分类集聚试验,试验结果如图9所示。结果表明:设计的红花花球螺旋输送搅龙能很好地完成工作,实现了对不同高度花球的分类集聚;通过对比螺旋输送搅龙在安装与未安装条件下的工作情况,得知螺旋输送搅龙的安装明显提高了整株花丝的采净率。 图9 螺旋输送搅龙Fig.9 Spiral conveying auger 1)提出一种红花花球集聚装置,利用交错排列的轨道实现对花头的固定作用,利用搅龙的螺旋输送作用对不同高度的花球进行分类,达到了较好的喂入效果,提高了红花采收机械夹持花丝的成功率。 2)对影响螺旋搅龙转速的因素进行分析,通过参数优化与仿真试验可知:在挡板间隙10mm、前后梳理器交接处间距50mm、搅龙螺距120mm、装置前进速度为0.5m/s时,所需要的搅龙转速至少为50r/min,此时装置传送花球效果显著。

2.2 螺旋直径分析

2.3 搅龙螺距的分析

2.4 搅龙转速分析

3 搅轮参数优化

4 运动仿真

5 试验验证

6 结论