基于表皮损伤的黄瓜采摘臂结构参数优化

2019-05-27高国华郑玉航

高国华,郑玉航,马 帅

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

0 引言

我国是一个农业大国,农业生产作为关系到经济社会发展的根本,近年来发展迅速。据保守估计,目前中国蔬菜总产值已超过1.2万亿元,占种植业总产值比例超过33% ,约占农民人均收入的14%[1-4]。在蔬菜生产中,黄瓜是作为重要蔬菜品种被大面积种植,且已成为主要的温室农产品之一[5-8]。果实采摘作为黄瓜生产中最耗时、最费力的环节,长期以来都主要依靠工人完成。普通工人人均每小时可以采摘黄瓜30~35kg,劳动强度大、采摘效率低、成本高。因此,实现黄瓜的机械化采摘已成迫切需求。从20世纪起,以欧美、日本为代表的发达国家,如美国、日本、荷兰、比利时、法国和英国等就在采摘机器人上开展了大量的研究工作。日本KNODO等人采用三菱RH-6SH5520型4自由度的工业机器臂,研制了只可以进行整串番茄采摘的番茄采摘机器人[9-11]。荷兰农业环境工程研究所于1996年研制了多功能黄瓜采摘机器人[12-15]。日本涩谷精机株式会社研制了用于草莓收获的采摘机器人,其采摘成功率较低,尚不能满足使>用要求[16]。佛罗里达大学的Mehta等人研制了7自由度柑橘采摘机器[17-18]。我国对采摘机器人的研究始于20世纪90年代中期[19],中国农业大学的李伟等人研制了黄瓜采摘机器人具体结构[20-21];江苏大学赵德安、赵庆波和杨文亮等人设计了一种具有整体升降和小臂伸缩功能的苹果采摘机器人[22]。

目前,针对采摘机器人的机械结构及运动控制、位置识别都有了一定的研究,但还都处于样机阶段,采摘成功率、效率都有待于提高。因此,设计一种可靠的采摘机械极为重要。文章中涉及的是一种黄瓜采摘机械臂,对采摘机械臂的机构运动过程进行了理论与仿真分析,在证明方案可行的基础上进行样机制作,并通过样机试验结果确定采摘机械臂中存在的问题和缺陷。

1 采摘机械臂设计

1.1 设计目标

基于前期对采摘机器人的调研,黄瓜采摘机器人的设计目标:

1)为提高效率、降低成本,采摘机械臂应采用机构组合的方式,避免使用传统的关节型机械臂;

2)为更加利于推广、降低视觉识别等难度,尽量用机械特点来实现采摘定位功能。

1.2 采摘机械臂结构设计

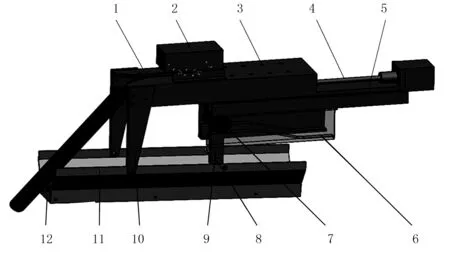

基于以上目标,黄瓜采摘机械臂应集成手臂伸缩、黄瓜摘取和黄瓜运送几个功能,主要由切刀、摆动气缸、上层机械臂、滑道、护板、前连杆、轴、滚轮、直线滑台、后连杆、滑轨,以及下层机械臂组成,如图1所示。

1.切刀 2.摆动气缸 3.上层机械臂 4.直线滑台 5.下层机械臂 6.滑轨 7.滚轮 8.轴 9.后连杆 11.护板 10.前连杆 12.滑道图1 黄瓜采摘机械臂Fig.1 The cucumber harvesting manipulator

工作过程中,当确定目标黄瓜位置后,上层机械臂伸出并用V形卡槽将瓜梗限制住,安装于前端的摆动气缸驱动切刀对瓜梗进行旋切,完成黄瓜的摘取。在上层机械臂伸出的过程中,护板连同固定于其上的滑道一起伸出;部分滑道凸出在机械臂前端,滑道首先与目标黄瓜接触病将其推动至倾斜状态(见图1),当瓜梗被切断后,黄瓜落入位于正下方的滑道中。当机械臂伸出时,滑道整体处于水平位置来承接黄瓜,当黄瓜落入滑道后手臂收回,带动滚轮处于滑轨低水平面,使滑道处于倾斜状态。滑道由多组辊子组成,由于重力作用,黄瓜会沿倾斜的滑道滑入后方进行收集。

1.3 问题现象描述

工作过程中,黄瓜采摘机械人机械臂需要对黄瓜进行预先作用,将黄瓜推动至倾斜状态,然后摆动气缸驱动切刀旋转将瓜秧切断,黄瓜自由落入下方的滑道上,机械臂收回黄瓜滑落至后方,如图2所示。

图2 机械臂采摘黄瓜作业流程Fig.2 The working procedure of picking cucumber by robotic manipulator

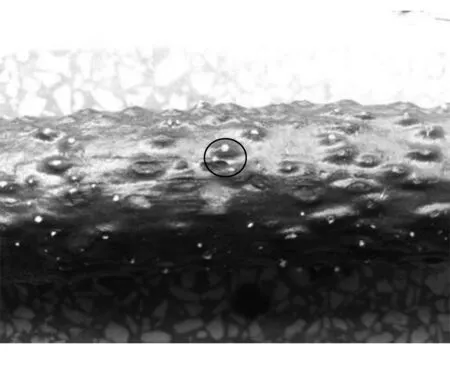

按照设计思路,黄瓜被切下后会落到滑道中,完成采摘。但在对采摘机械臂样机进行实际测试过程中,发现存在如下问题:瓜秧被切断后,黄瓜虽能够按照预期落入下方的滑道,会与滑道接触产生一定程度的碰撞,造成黄瓜表皮的损伤,如图3所示。

图3 黄瓜表皮损伤Fig.3 Epidermal injury of cucumber

基于样机实际测试发现的以上问题和缺陷,对采摘成功率和采摘效果影响较大。因此,拟通过对采摘过程中黄瓜与机构的作用关系进行受力分析和参数模型建立,提出优化约束条件,完成对采摘机械臂的结构参数优化,最终解决以上问题。

2 采摘机械臂与黄瓜作用关系研究及结构参数优化

2.1 黄瓜物理性能参数测定

经过以上分析可以发现,目前采摘机械臂存在的主要问题都发生在机构与黄瓜相互作用过程中。为了对此进行研究,需要对采摘对象黄瓜进行物理及力学性能参数测定,为参数建模和优化工作做好准备。

2.1.1 外形参数测量

如图4所示:利用游标卡尺对黄瓜外形尺寸进行测量,测量结果如表1所示。

图4 黄瓜样本Fig.1 The sample of cucumber表1 黄瓜外形测量结果统计Table1 Statistical results of cucumber shape measurement

参数瓜长L/mm瓜重m/g直径d/mm平均值341.9192.234.895标准差28.5853.492.138变化范围(313.317,370.483)(138.7,245.69)(33.755,37.0342)

2.1.2 密度的测量

黄瓜的密度是黄瓜单位体积的质量,是其重要的基本物理指标之一。依据质量式(1)得

m=ρ·v

(1)

其中,m为质量;v为体积;ρ为密度。

利用烧杯对黄瓜体积进行测量。事先将烧杯中放入定量水后,将黄瓜放入烧杯,并记录放入黄瓜前后烧杯内液面变化情况,则可以得到黄瓜的体积大小,进而利用公式计算出黄瓜的密度ρ=356kg/m3[23]。

2.2 黄瓜力学性能参数测定

2.2.1 黄瓜弹性模量及泊松比测定试验

试验中将黄瓜切成黄瓜段,通过测量黄瓜段原长、压缩长度变化量、挤压力和黄瓜段横截面积,可以按式(2)计算出弹性模量的值[24],即

(2)

其中,E为弹性模量;σ为应力;ε为应变;F为正压力;A为初始横截面积;l为原始长度;Δl为长度变化值。

(3)

其中,K为体积模量;σ为应力;Δv为体积变化量;v为原始体积;S为原始横截面面积;S′ 为压缩后横截面面积;d为初始直径;d′为压缩后直径。

(4)

其中,μ为泊松比;K为体积模量;E为弹性量。

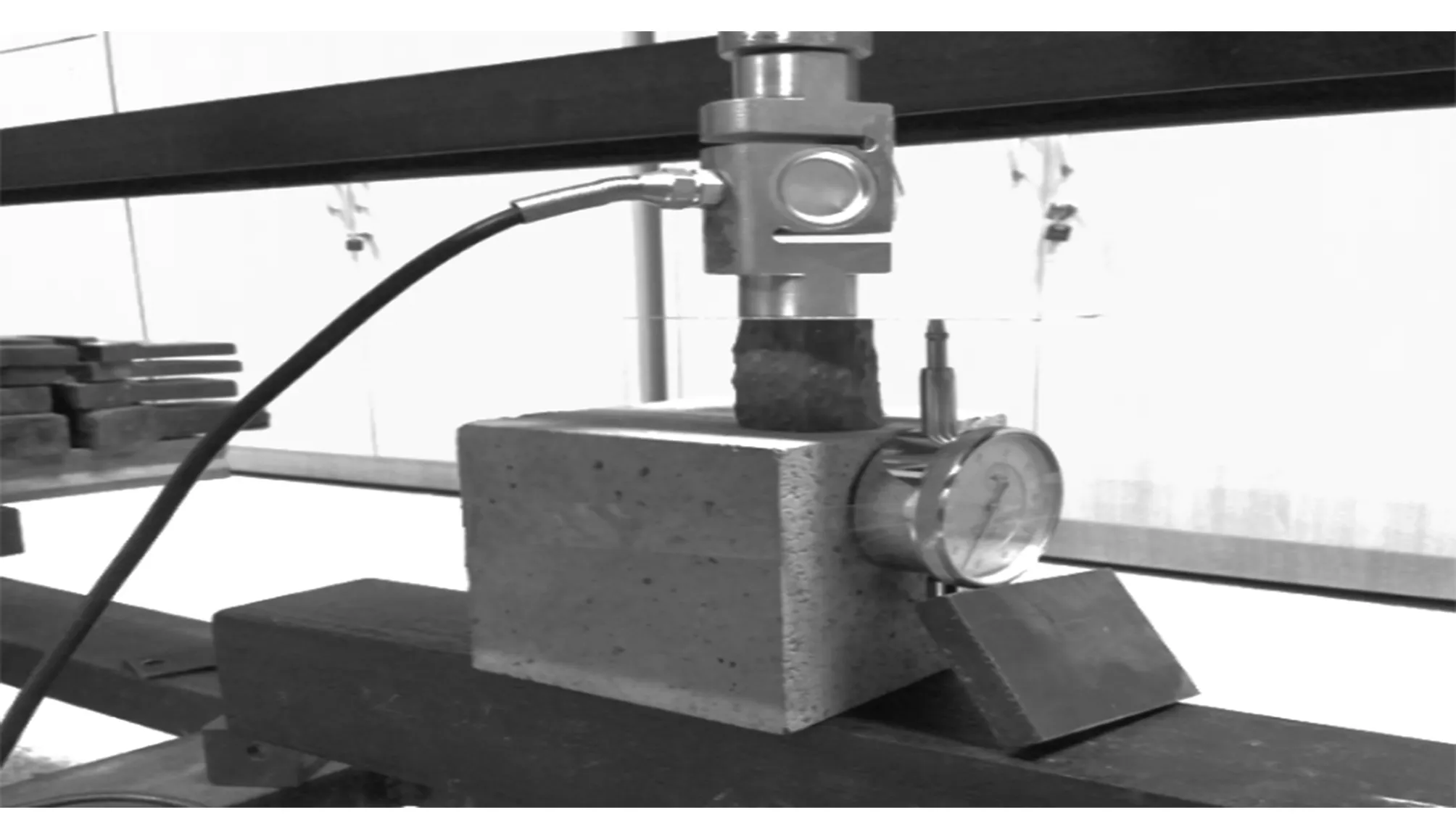

本试验使用的是MWD-10B手动电子式人造板万能试验机。对于黄瓜弹性模量的测量,本文基于MWD-10B手动电子式人造板万能试验机,利用百分表、游标卡尺、薄钢板来进行试验,原理如图5所示。

图5 黄瓜参数测定试验Fig.5 Cucumber parameter test

本文共进行14组测定试验,试验记录和结果如表2所示。基于以上试验原理与式(2),便可以计算出黄瓜的弹性模量E。同时,利用式(3)可以计算出黄瓜的体积模量[25],并通过式(4)得到黄瓜的泊松比。

表2 黄瓜弹性模量及泊松比测定试验结果统计Table 2 Statistical test results for modulus of elasticity and poisson's ratio of cucumber

续表2

根据表2的试验结果,取多次测定结果的平均值作为最后的试验结果,黄瓜的弹性模量为1.886MPa,泊松比为0.646。

2.2.2 黄瓜恢复系数测定试验

物体碰撞过程研究中,恢复系数是一个重要的力学参数,且只与碰撞物体的材料有关。因此,恢复系数的测定对黄瓜与机构碰撞作用的研究十分必要。

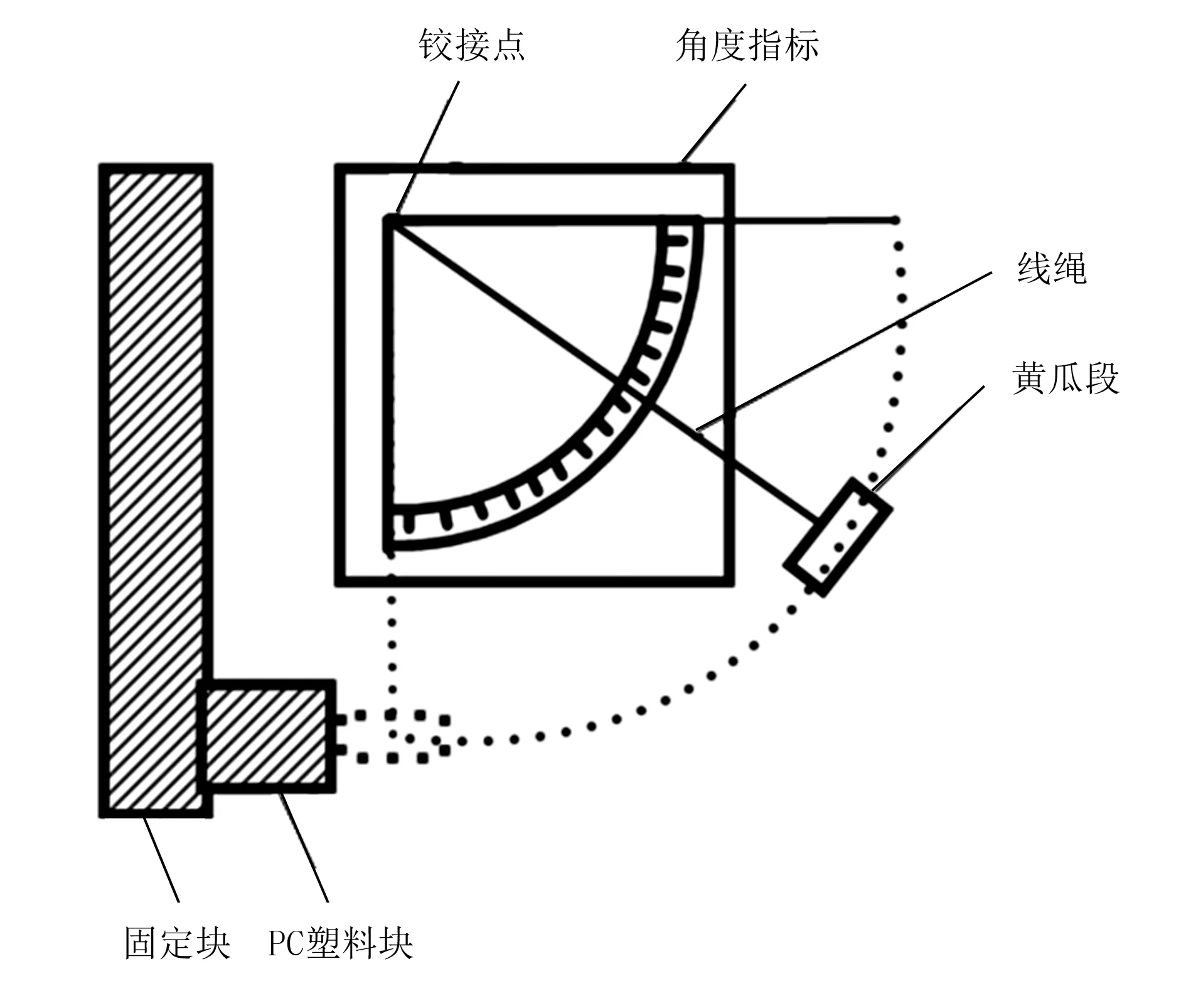

如图6所示,进行黄瓜恢复系数的测定试验[26]。

图6 黄瓜恢复系数测定原理Fig.6 The text principle of cucumber recovery coefficient

基于式(5)求得黄瓜与PC塑料碰撞的恢复数为

(5)

其中,e为恢复系数;α为自由下摆的摆动始角;β为回弹角。

初始角度和回弹角这2个参数用高速相机测量,试验中选定的拍摄帧率为2 000帧/s。通过多次试验的测定,根据表3的试验结果统计,得到黄瓜与PC塑料碰撞的恢复系数为0.391 2。

2.3 黄瓜碰撞损伤问题研究

2.3.1 问题分析

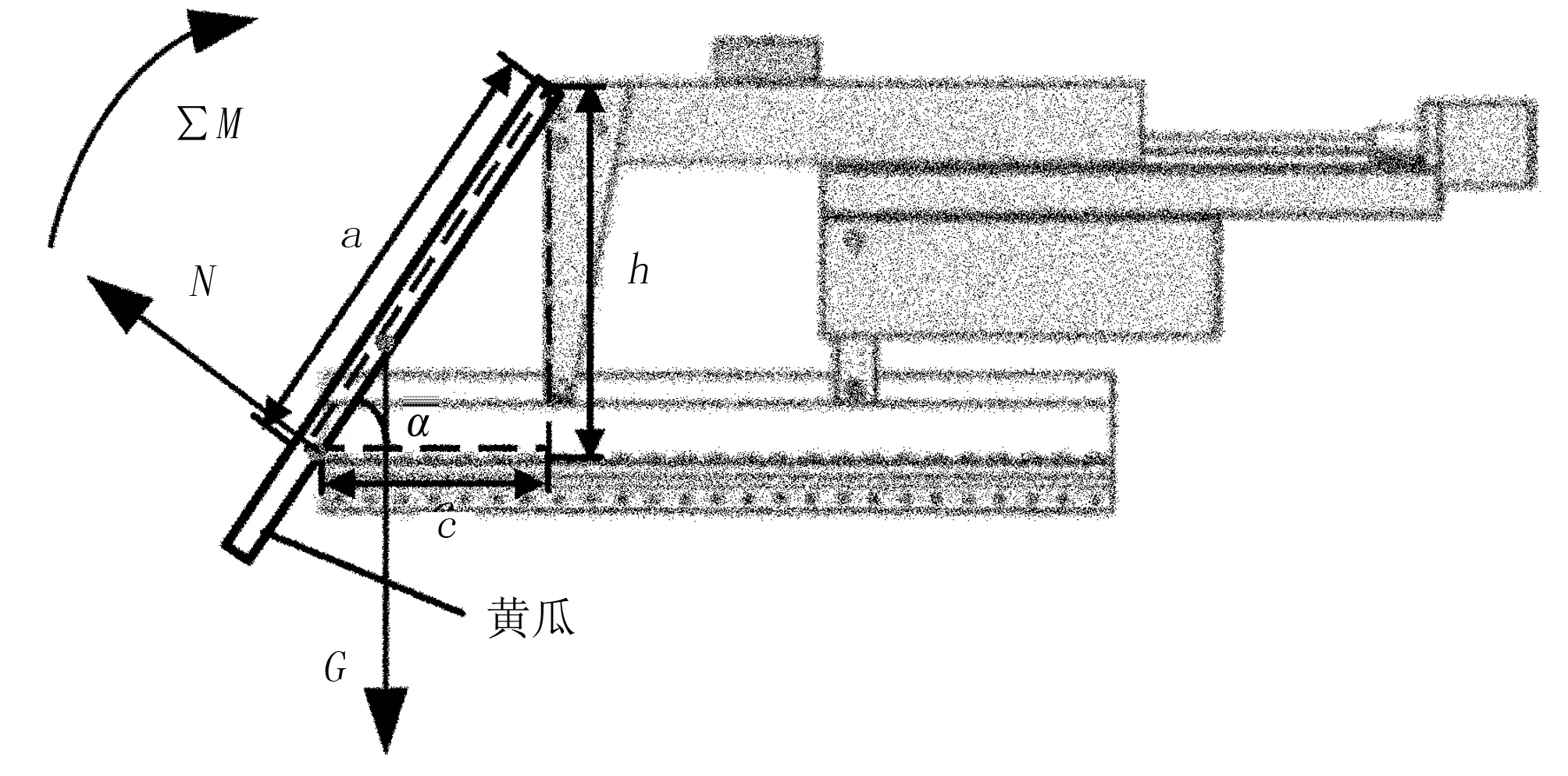

如图7所示:在黄瓜所受重力G和支持力N的作用点不同且大小不等的情况下,会产生力矩ΣM。因此,断秧后的黄瓜会以黄瓜与滑道接触点为支点的进行顺时针转动,进而落至下方的滑道上。在这个过程中,黄瓜会与滑道产生碰撞,从而导致黄瓜表皮的损伤。

表3 黄瓜恢复系数测定试验结果统计Table 3 Statistical test results for recovery coefficient of cucumber

图7 机械臂采摘作业参数示意图Fig.7 Schematic diagram of manipulator picking parameters

鉴于如上分析,黄瓜坠落并落至滑道的过程可以分为如下两个过程:

1)黄瓜瓜秧被切断到黄瓜落至滑道之前,即黄瓜摆动下落过程;

2)黄瓜与滑道碰撞接触,即碰撞过程。

2.3.2 黄瓜受力及运动分析

2.3.2.1 基于动能定理的黄瓜摆动过程分析

动能定理应用过程只涉及物体运动的始末状态。在瓜秧被切断的瞬间,黄瓜是静止的,此刻黄瓜动能为零;而在黄瓜摆动过程中,只有重力G做功,并完全转化为黄瓜摆动的动能。

基于统计结果,黄瓜横截面的直径d标准差仅为2.138mm,波动范围很小,横截面可以近似为圆形。由此,根据式(6)、式(7)可以得到黄瓜质量表达式。

已知黄瓜质量与黄瓜长度成正比关系,比例系数k为34.08。

m=kL

(6)

其中,m为黄瓜质量;k为比例系数;L为黄瓜长度。

(7)

其中,d为黄瓜直径平均值;ρ为黄瓜密度。

Δm=ρS(dL0)

(8)

h=Lsinα

(9)

其中,h为采摘切刀断到滚轮垂直距。

(10)

其中,W为黄瓜摆落过程做的功。

黄瓜重力做功全部转化为动能。与重力做功计算相同,如式(11)所示,即

(11)

其中,ΔE为动能变化量;ω为黄瓜摆动角速度;J为转动惯量。

最终,根据动能定理,动能变化量等于总做功,则可以得到黄瓜摆落至滑道的瞬时角速度ω表达式,如式(12)、式(13)所示,即

ΔE=W

(12)

(13)

2.3.2.2 基于动量定理的黄瓜碰撞过程分析

由式(14)可知:要想利用动量定理对得到黄瓜碰撞力与参数之间的关系,就必须求得动量变化量ΔP和碰撞时间Δt,有

ΔP=FΔt

(14)

其中,ΔP为动量变化量;Δt为黄瓜与滑道碰撞时间;F为碰撞力。

基于上述对黄瓜摆落过程的分析,将摆动角速度ω表达式带入式(15),便可以求得黄瓜与滑道碰撞过程中动量变化ΔP,即

(15)

其中,J为转动惯量。

由弹性力学原理及文献[27]可知,两球(m1,m2)相撞时,撞击时间计算公式为

(16)

其中,M为两球的折合质量;n为与两球性质有关的常数;en为两球碰撞恢复系数;vn0为两球碰撞瞬时速度。

M和n可按式(17)和式(18)进行计算,即

(17)

(18)

其中,E1、E2为两球的弹性模量;μ1、μ2为两球的泊松比;R1、R2为两球的半径。

滑道辊子材料为PE塑料,通过查找文献,可知辊子的参数如下:弹性模量为1 070MPa;泊松比为0.410 1;滚轮质量5g;滚轮直径为7.5mm。将前期测定的黄瓜参数与滑道辊子参数带入式(16),求得黄瓜与滑道碰撞时间表达式为

(19)

黄瓜运动状态为摆动,在摆动角速度一定的情况下,不同碰撞接触点的碰撞速度vmax也有所不同。因此,为保证后期优化过程中黄瓜与滑道碰撞力在破坏范围内,所以取碰撞速度最大值带入式(19)。其中,最大碰撞速度出现在黄瓜瓜秧切断处,即最大速度vmax表达式为

(20)

综合上述分析与计算,应用动量定理对黄瓜与滑道碰撞力的采摘参数表达式进行求解,则有

(21)

2.3.3 黄瓜碰撞损伤问题参数优化

2.3.3.1 构建优化关系模型

基于碰撞力表达式,可知黄瓜与滑道碰撞过程中碰撞力F只与黄瓜长度L、滑道接触点之上部分的黄瓜长度a及切断时黄瓜与水平方向夹角α有关3个参数有关。碰撞力是这3个参数的函数,即优化关系模型,则有

F=f(a,α,L)

(22)

而通过查阅文献[28]可知:黄瓜表皮破损受力边界值为13.56N。但考虑到优化结果的可靠性,设定碰撞力的安全系数为1.2,则根据式(23),黄瓜与滑道辊子碰撞的许用碰撞力为11.3N。

(23)

其中,[F] 为许用碰撞力;F为碰撞力边界值;σ为安全系数。因此,碰撞力小于或等于11.3N,得到如参数关系模型为

(24)

2.3.3.2 确定优化参数取值范围

根据碰撞力所涉及的3个参数,对其合理取值范围进行确定。按照之前统计结果,黄瓜长度取值L∈(313.317,370.483)mm。对于切断时黄瓜与水平方向夹角α,根据文献[29]可知,α∈(0°,51.496°)。对于滑道接触点之上部分的黄瓜长度a,按照切断瓜秧瞬时黄瓜摆动方向的要求,力矩之和应大于零,则a∈(0.5L,L)。具体取值范围如下:黄瓜长度L∈(313.317,370.483)mm;黄瓜与水平方向夹角α∈(0°,51.496°);接触点以上部分的黄瓜长度∈(0.5L,L);碰撞力F∈(0,11.3)N。

2.3.3.3 基于碰撞力的采摘参数优化

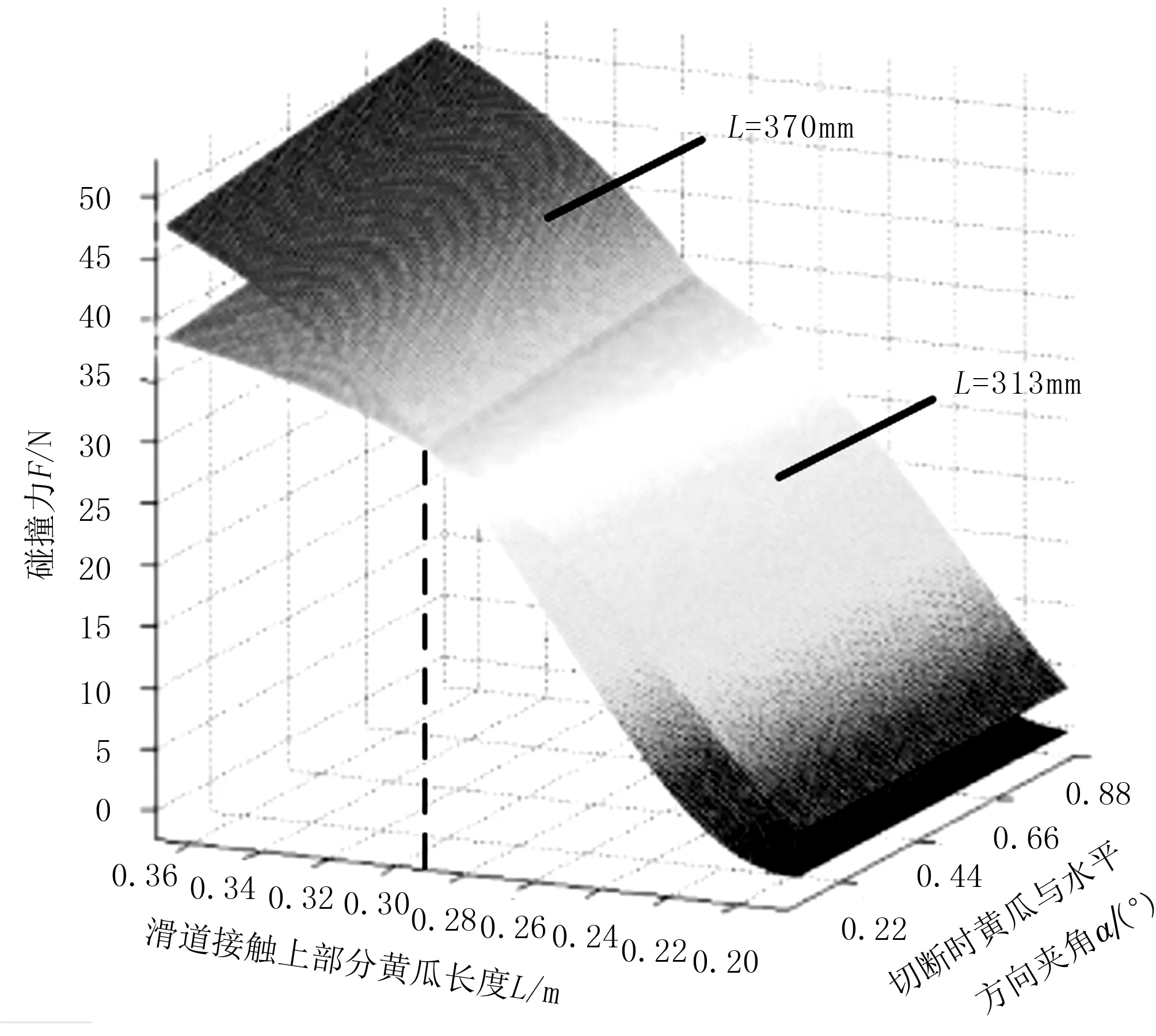

1)参数a(黄瓜与滑道接触点之上部分的黄瓜长度)优选。由图7可知:参数α与a本质都是采摘机械臂的结构参数,通过调整这两个参数,便可以改变碰撞力F的大小,最终避免碰撞黄瓜表皮损伤。本文基于碰撞力优化关系模型,首先根据黄瓜长度的L变化范围,分别选取黄瓜长度L为313mm和370mm,利用MatLab软件对参数α、a与碰撞力F在参数取值范围内的关系图进行绘制,如图8所示。

图8 不同L取值时α、a与F关系图Fig.8 The relationship between α, a and F in different values of L

由图8可知:当黄瓜长度L取两极值时,两曲面出现相交的情况;当参数a取值大于a0时,碰撞力F随黄瓜长度L增加而增大;当参数a取值小于a0时,碰撞力F随黄瓜长度L增加而减小。由此可以得出:虽然黄瓜长度L会在不同参数取值的情况下影响碰撞力F大小,但却存在一个a0值,使得不同黄瓜长度L对碰撞力F大小的影响程度最小。此时,a0则为黄瓜与滑道接触点之上部分的黄瓜长度a的取优取值。

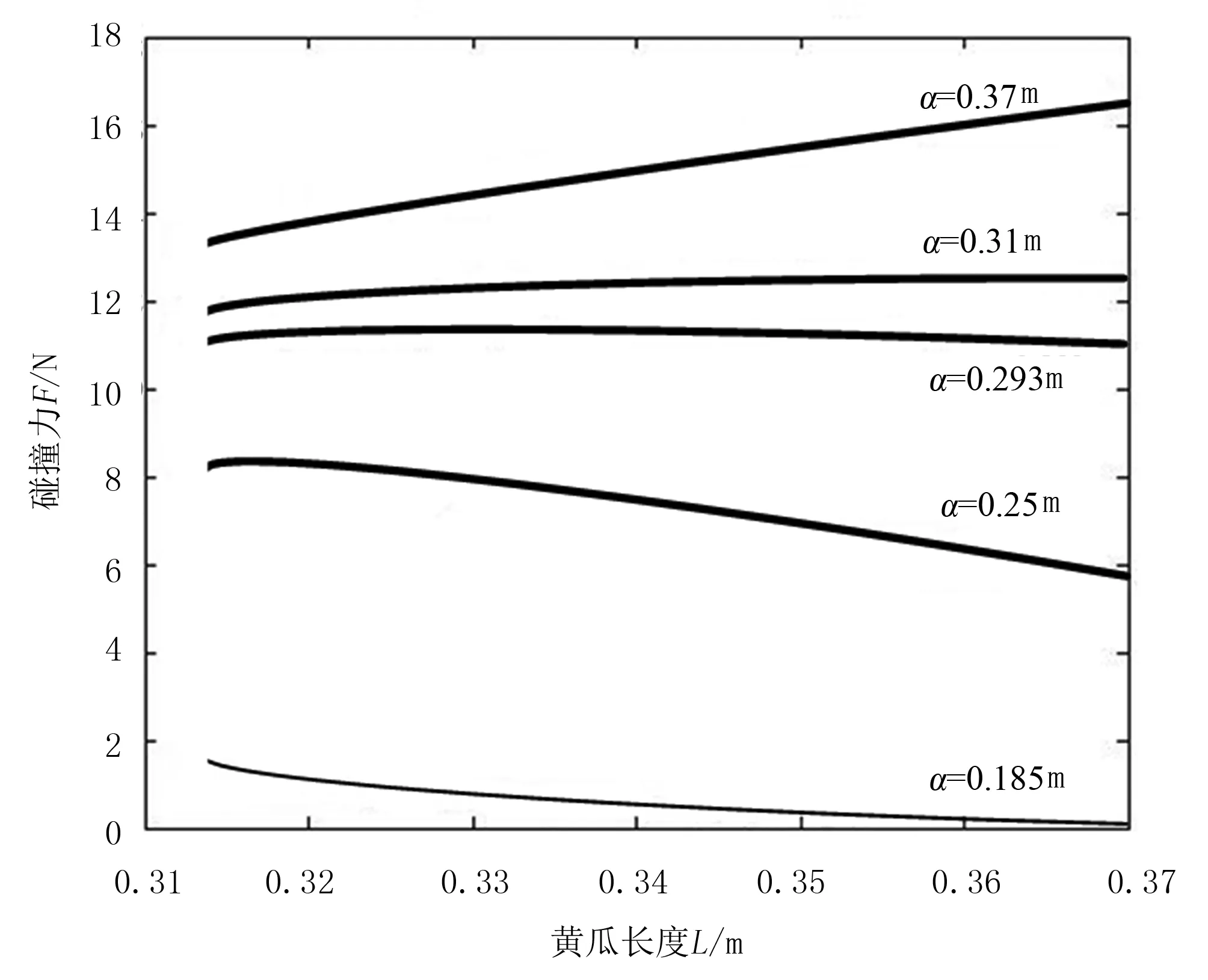

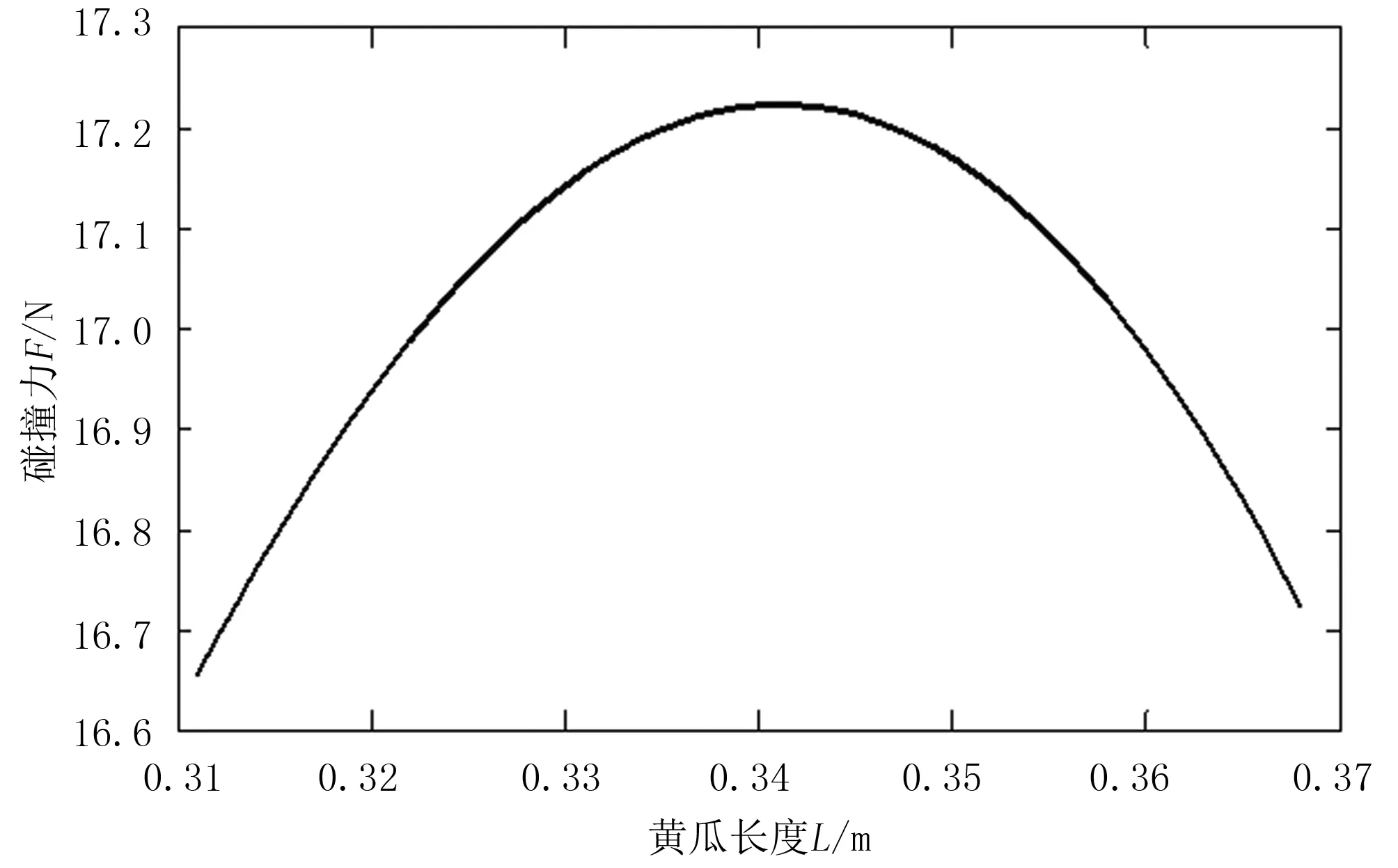

为验证以上猜想,本文又在α取值为25°、a分别取值0.185、0.25、0.293、0.31、0.37m的情况下,利用MatLab软件绘制碰撞力F与黄瓜长度L的关系图,如图9所示。

图9 黄瓜长度L与碰撞力F关系图Fig.9 The relationship between L and F

基于以上分析,通过统计一组黄瓜长度L所对应的一组碰撞力F取值变化的标准差,得到适用于所有尺寸范围内黄瓜长度的前提下,不同a取值下黄瓜长度L对碰撞力F影响程度的大小。最终,基于碰撞力F取值变化标准差,选取出使得对于所有黄瓜长度下对应碰撞力标准差最小的a的取值。

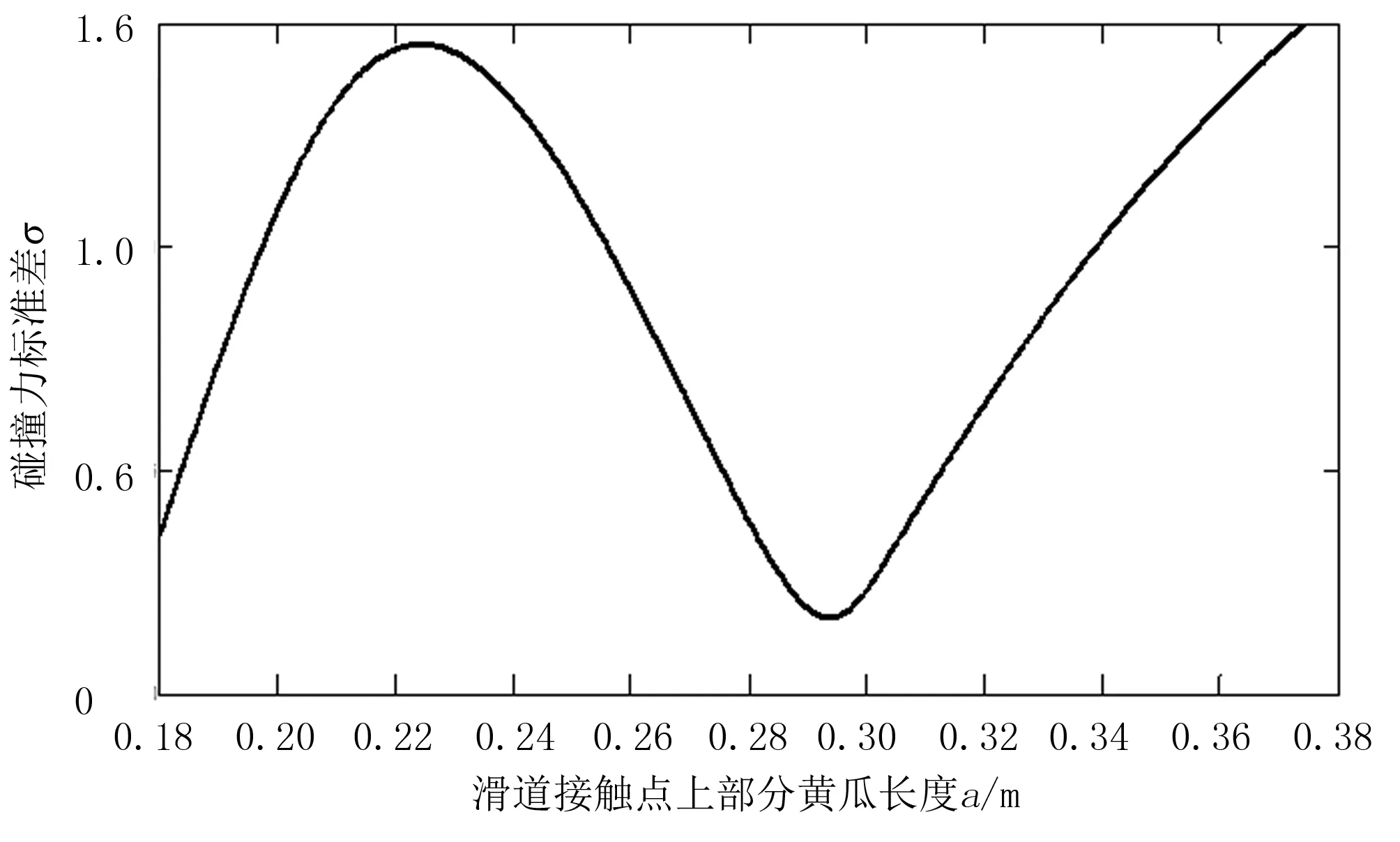

利用MatLab软件,得到碰撞力标准差σ与参数a的关系图,如图10所示。

图10 参数a与碰撞力标准差F关系图Fig.10 The relationship between the parameter a and the standard deviation of impact force F

通过统计得到当a取0.293m时,碰撞力F的标准差σ最小,即黄瓜长度L对碰撞力F影响最小。因此,a最优取值为0.293m。

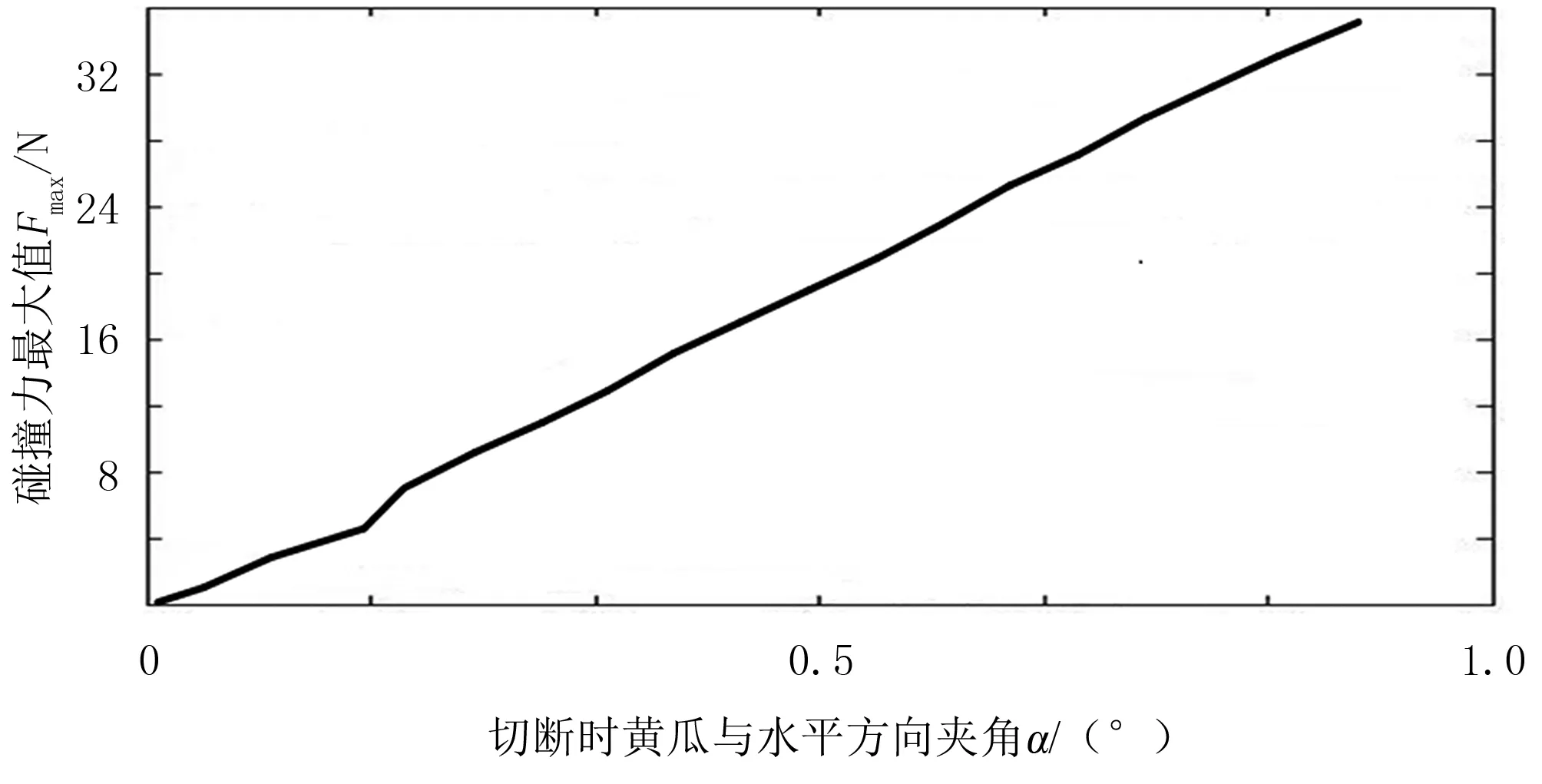

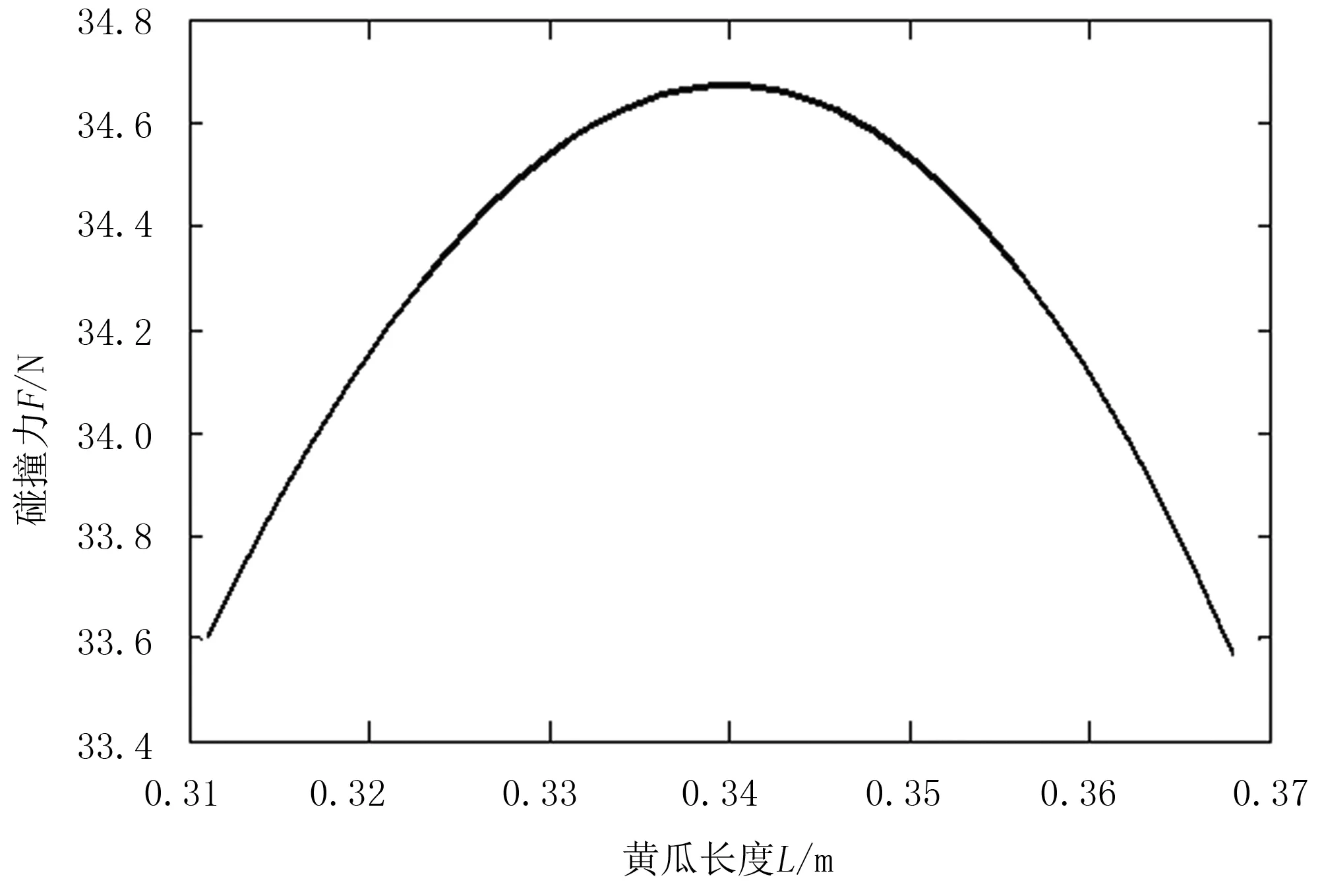

2)参数α(切断时黄瓜与水平方向夹角)优选。在a取值为0.293m时,若α取值一定,则对于所有尺寸范围内的长度L,对应一个最大碰撞力Fmax,如图11所示。若要确保参数优化后的碰撞力F绝对小于黄瓜表皮破损的碰撞力,则需要选取最大的Fmax取值所对应的L值,将碰撞力极限值11.3N带入优化关系模型后求出α值。

图11 黄瓜长度L与碰撞力F关系图Fig.11 The relationship between the parameter L and F

在以上分析的基础上,本文利用MatLab软件绘制切断时黄瓜与水平方向夹角α与碰撞力最大值Fmax的关系图,如图12所示。当α取值为0.898rad时,对应Fmax最大值。因此,需对当α取值为0.898rad、a取值为0.293m时,满足碰撞力F最大值所对应的黄瓜长度瓜长度L取值进行求解。

图12 不同α与碰撞力最大值Fmax关系图Fig.12 The relationship between the maximum value of collision force Fmax and α

如图13所示:基于上述分析,黄瓜长度L的取值为0.342m,便可以将a=0.293m、L=0.342m和F=11.3N带入到碰撞力优化关系模型,进而得到最优夹角α=0.638 1rad。

由此,根据图7中机构的几何关系,得到最终的参数优化结果,即对于所有尺寸范围内不同长度的黄瓜,当滑道接触点之上部分的黄瓜长度a=0.293、切断时黄瓜与水平方向夹角α=0.638 1rad,即采摘切刀段到滚轮垂直距离h=0.174 5m、采摘伸出端长度d=0.235 3m时,黄瓜与滑道碰撞时的碰撞力小于11.3N,黄瓜表皮不会被损伤。

图13 α=0.898rad、a=0.293m时的F与L关系图Fig.13 The relationship between F and L when α equals to 0.898rad and a equals to 0.293m

3 采摘机械臂优化结果试验验证

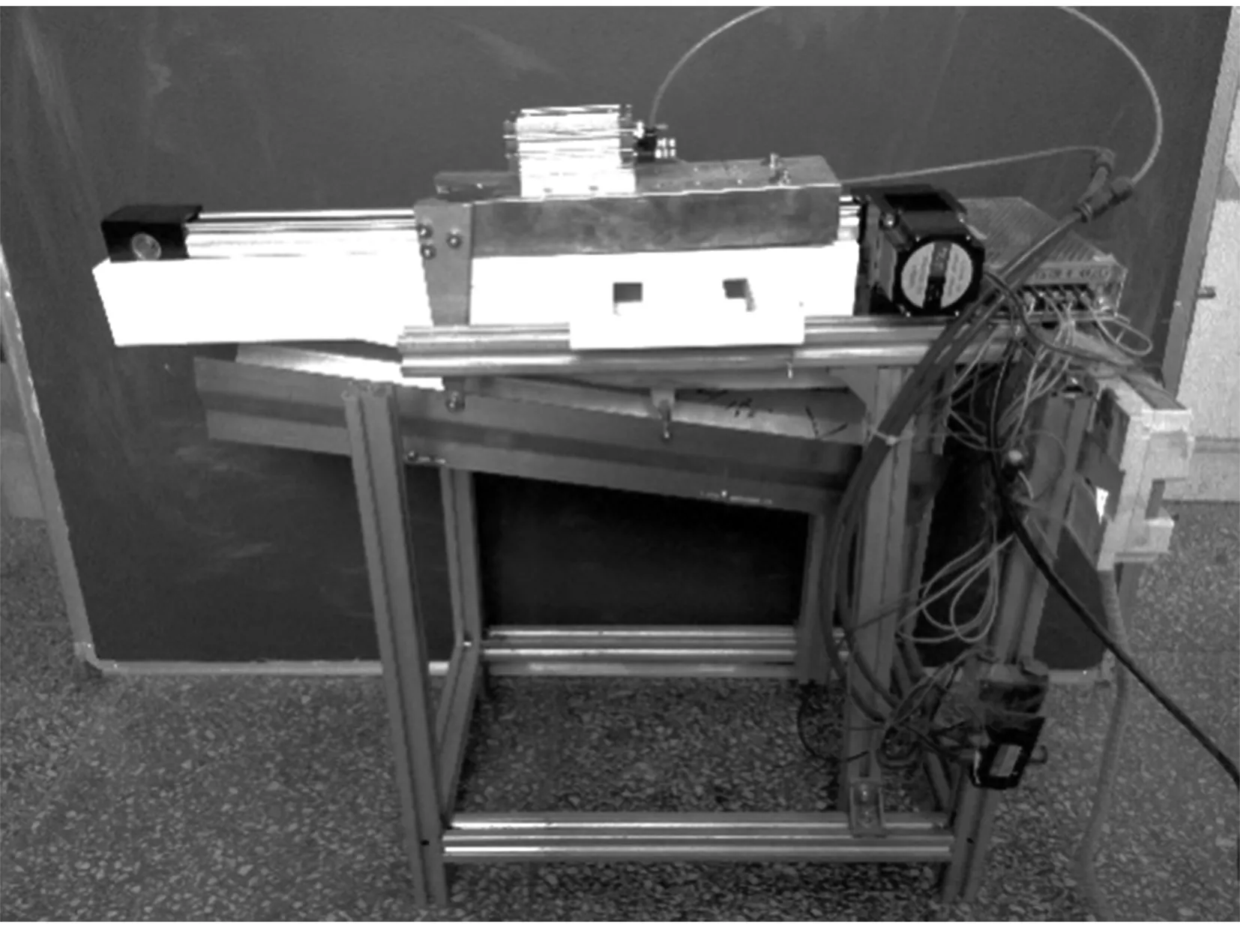

在完成方案设计的基础上,针对黄瓜采摘机械臂存在的缺陷,已通过理论、仿真、试验的方法对机械臂进行了优化,并得到最优参数组合。本文基于优化结果,对改进后采摘机械臂样机进行制作,设计试验对采摘优化效果进行验证。

3.1 优化样机制作

基于采摘机械臂设计方案与第一代机械臂样机,针对其存在的黄瓜表皮损伤的问题进行优化,并得到了最优参数组合,并完成样机制作。具体参数调整取值如表4所示。

表4 改进样机优化参数取值Table4 Optimizing parameters of improved prototype

完成优化改进后黄瓜采摘机械臂二代样机的制作,如图14所示。

图14 改进后黄瓜采摘机械臂样机Fig.14 Improved cucumber picking machine arm prototype

3.2 黄瓜采摘验证试验

3.2.1 试验目的

验证试验的目的是为了检验黄瓜采摘机械臂进行采摘作业完成情况,其主要测试内容为黄瓜表皮损伤。通过对试验过程中所测得的试验数据进行统计分析,将其与预期优化结果进行比较,对优化效果进行验证。

3.2.2 试验设计

本次试验基于改进后的黄瓜采摘机械臂样机,进行50次黄瓜采摘作业。将黄瓜果实用细线绳固定于横梁支架上,模拟出横向黄瓜种植模式中黄瓜的生长状态。在每次采摘作业过程中,对采摘完成后黄瓜表皮损伤情况进行检查,最终对50次作业的情况进行统计,完成黄瓜采摘机械臂优化效果的评价。

3.2.3 试验结果与分析

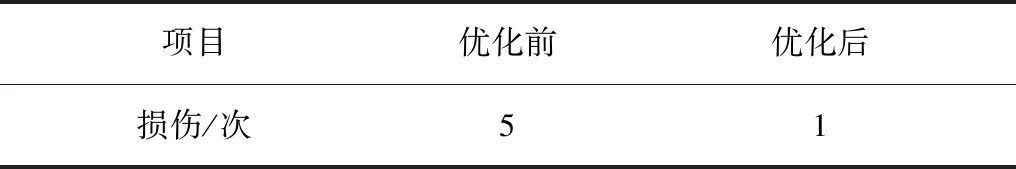

本次采摘试验共进行50次,通过对样机采摘情况的记录与统计,得到验证试验结果如表5所示。试验中,表皮损伤情况出现1次,相比一代样机的采摘效果明显提升,证明优化结果有效。

表5 采摘失败现象统计Table 5 Picking failure statistics

4 结论

1)基于机械臂样机采摘试验中发现的问题,对黄瓜与采摘机械臂中机构的作用过程进行了分析。即分析总结样机缺陷,对黄瓜表皮破损的问题进行研究,对黄瓜物理力学性能参数进行测定,得到采摘作业过程中作用对象黄瓜与执行机构之间的作用关系模型,完成关键结构参数的选取,最终得到关键结构参数的最优取值。

2)进行黄瓜基本物理性能参数的测量试验,利用万能试验机和百分表完成了黄瓜的压缩试验,得到黄瓜弹性模量、泊松比的取值。同时,应用高速摄像技术对黄瓜的恢复系数进行测定,为作用对象黄瓜与执行机构之间参数关系模型的建立和优化提供基础。

3)针对黄瓜表皮损伤问题,将碰撞过程分为黄瓜旋转摆动和黄瓜与滑道碰撞两个过程。将碰撞力极限值11.3N、黄瓜长度 0.342m和滑道接触点以上部分的黄瓜长度0.293m带入建立的关系模型中,得到切断时黄瓜与水平方向夹角α的最优取值为0.638 1rad。最后,根据优化结果进行样机检测试验,证明优化结果有效。