高速破片撞击下带壳装药响应及防护的试验研究

2019-05-05屈可朋赵志江李亮亮

屈可朋,赵志江,沈 飞,王 辉,肖 玮,李亮亮,张 帆

(1.西安近代化学研究所,陕西 西安 710065;2.陆军装备部航空军代局,北京 100036)

引 言

近年来,随着武器弹药使用环境的日益苛刻和高价值武器弹药在战场上的大量应用,对武器弹药在战场上生存能力的要求越来越高,武器弹药在意外刺激下的不敏感性已引起各国武器弹药研制人员的广泛关注[1]。美国、北约相继建立了弹药不敏感性测试项目和评价标准[2-3],其中破片撞击实验是相关标准的重要考核项目之一,其涉及应力波传播与衰减、武器弹药壳体破坏模式以及炸药装药点火机理等多学科问题,破片撞击条件下弹药动态响应特性、装药点火机理及点火增长抑制技术已成为研究人员关注的热点。

国内外对于破片撞击带壳装药已开展了大量研究,主要集中在破片冲击带壳装药的起爆判据[4-5]、临界起爆速度[6]、壳体材料[7]、破片形状[8]、撞击角度[9]及温度效应[10]等方面,能够用于指导相关炸药的不敏感性设计以及防空反导杀伤战斗部研制,但对于MIL-STD-2015D《非核弹药危险性评估标准》中规定的标准破片(18.6g)撞击下带壳装药动态响应特性的研究却鲜有报道。因此,深入开展带壳装药在标准破片撞击下的动态响应特性及防护技术研究,对于开展不敏感弹药设计具有重要意义。

本研究以25mm口径滑膛炮为加载装置,采用18.6g标准破片,在(1830±30)m/s速度下对带壳装药进行了高速撞击实验,获取了带壳装药的反应情况,揭示了标准破片撞击不同厚度护板后的形态及对装药点火的影响,提出了带壳装药的防护结构,以期为不敏感弹药设计提供参考。

1 实 验

1.1 材料及带壳装药

实验所用炸药由西安近代化学研究所提供,配方(质量分数)为:HMX,63%;铝粉,30%;黏结剂,7%。试样采用模具压制成型,药柱尺寸为Φ97mm×100mm,装药密度为1.85g/cm3。

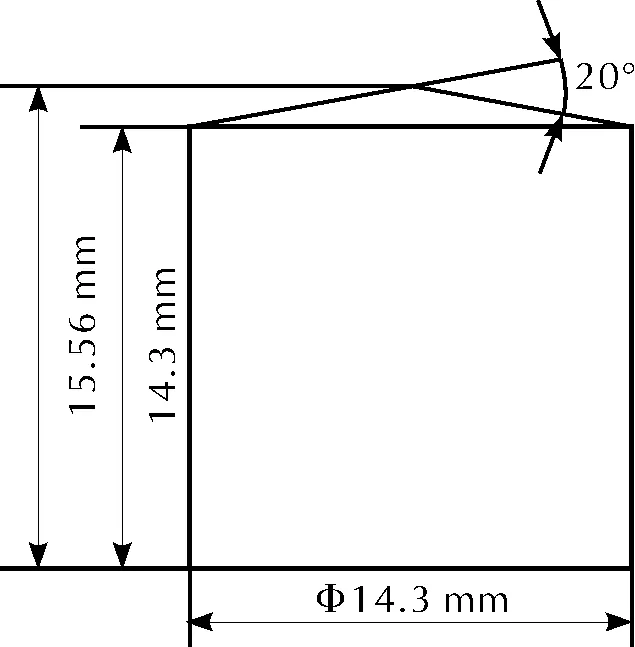

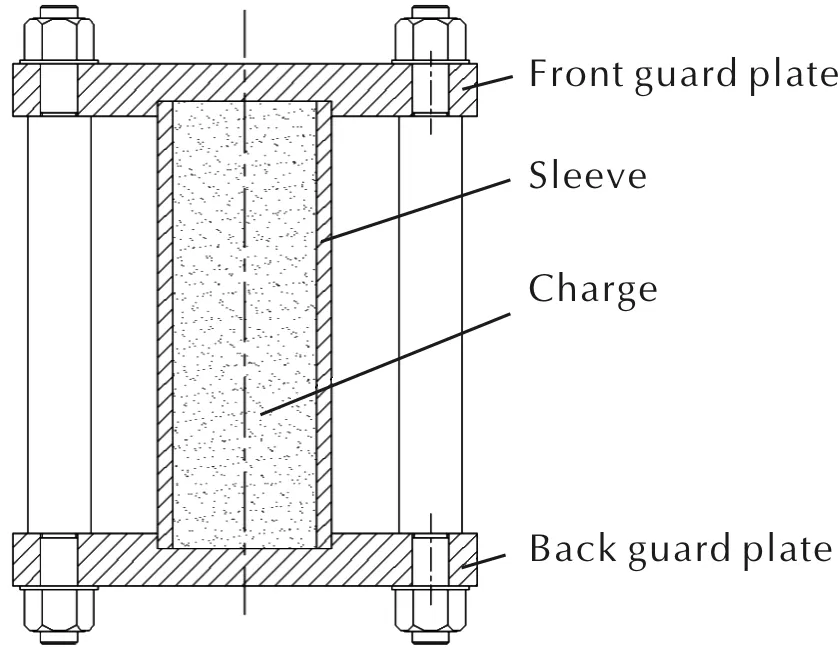

标准破片采用45号钢加工而成,质量为18.6g,尺寸如图1所示;带壳装药结构由前护板、套筒、装药及后护板组成,前、后护板通过螺栓连接,其结构如图2所示,护板均采用热处理后的35CrMnSiA钢加工而成,屈服强度为1500MPa,护板厚度取10mm和16mm,每发实验中前、后护板厚度相同;套筒采用热处理后35CrMnSiA钢加工而成,内径为97mm,高度为300mm,厚度为5mm。

图1 标准破片示意图Fig.1 Schematic diagram of standard fragment

图2 带壳装药结构示意图Fig.2 Schematic diagram of charge structure with shell

1.2 实验方法

利用25mm口径滑膛炮驱动标准破片撞击带壳装药,观测带壳装药反应情况及回收护板的形态变化。实验前,通过内弹道计算及摸底实验,使18.6g标准破片的撞击速度能够稳定在(1825±5)m/s速度范围内,然后方可开展正式实验。实验时,带壳装药置于木质弹架上,利用25mm口径滑膛炮驱动标准破片撞击带壳装药前护板,进而进入装药内部,利用高速摄影观测装药反应情况,高速摄影拍摄速度为10000f/s。在距离前护板2m处设置间隔为1m的断通靶用于测量破片撞击速度,高速摄影位于带壳装药的侧向,用于记录高速撞击过程中带壳装药的反应状态。

为深入分析带壳装药的点火机理,同时开展了标准破片撞击无装药的带壳装药结构,通过观测前护板穿孔情况及后护板上的残骸,获取标准破片撞击不同厚度前护板后破片与前护板的破坏形态变化规律。

2 结果与讨论

2.1 带壳装药受破片撞击后的反应状态分析

标准破片以1820~1830m/s速度撞击带壳装药后装药的反应情况如图3所示。

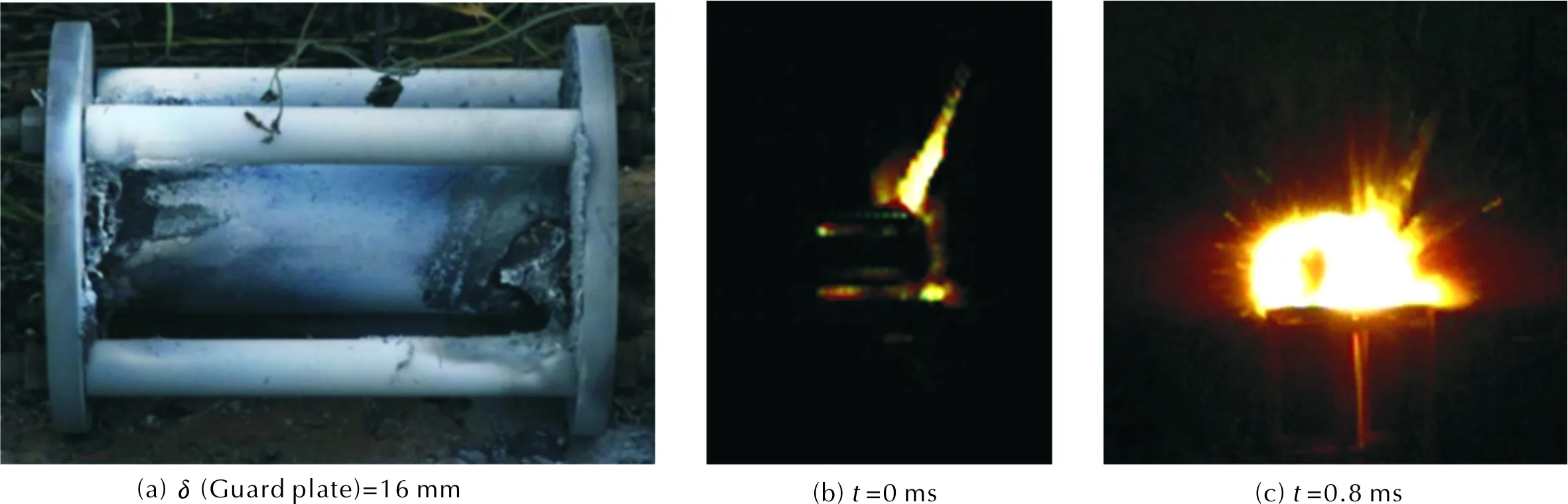

由图3(a)可知,当前护板厚度(δ)为10mm时,带壳装药整体结构基本完整,可见明显的燃烧痕迹,现场回收少量未完全燃烧的残药;由图3(b)和(c)可知,破片撞击带壳装药0.8ms后(以破片接触带壳装药瞬间为0ms时刻)带壳装药被火球完全包围,综合判定带壳装药发生了快速燃烧反应;由图3(d)可知,当前护板厚度为16mm时,带壳装药完全解体,前护板被抛出后未能回收,连接螺栓被拉断或产生弯曲变形,现场回收大量破碎的残药;由图3(e)和(f)可知,破片撞击带壳装药0.4ms后(以破片接触带壳装药瞬间为0ms时刻)带壳装药被火球完全包围,综合判定带壳装药发生了局部爆燃反应。分析认为,带壳装药的反应情况与标准破片撞击前护板后破片和前护板的破坏形态有关,深入开展相同速度下,标准破片撞击不同厚度前护板后,破片与前护板的破坏形态研究有助于带壳装药点火机理分析及防护结构设计。

2.2 撞击后破片和护板形态及对装药点火的影响

标准破片以1820~1830m/s速度分别撞击前护板厚度为10mm和16mm的无装药带壳装药结构,通过观测前护板穿孔情况及后护板上的凹坑,分析标准破片撞击不同厚度前护板后破片与前护板的破坏形态。撞击后,套筒内未发现破片残骸,判断为破片在贯穿前护板过程中发生了解体,前、后护板破坏情况如图4所示。

图4 不同厚度护板的破坏情况Fig.4 Failure states of guard plate with different thicknesses

由图4可知,在该速度下标准破片能够贯穿前护板,但均无法贯穿后护板,两种厚度前护板的破坏形态不同;由图4(a)和(b)可知,前护板厚度为10mm时,破片呈现明显的剪切穿孔,前护板迎弹面及其背面的穿孔直径均为28mm左右;由图4(c)可知,在后护板上可见若干大尺寸凹坑;由图4(d)和(e)可知,当前护板厚度为16mm时,前护板迎弹面穿孔直径约为28mm,而在其背面形成了直径约为37mm的剥落层;由图4(f)可知,后护板上可见大量小凹坑,未发现大尺寸凹坑。分析认为,随前护板厚度增加,标准破片和前护板的破碎程度增大,形成的碎块质量减小,数量增加,进而在后护板上形成了不同的凹坑形貌。

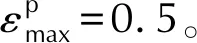

为进一步分析标准破片撞击后前护板及破片形态对装药点火的影响,采用数值模拟方法获取了标准破片撞击不同厚度前护板后碎块的速度及分布情况。

图5 数值模拟计算模型Fig.5 Numerical simulation model

表1 Johnson-cook塑性模型及shock状态方程参数Table 1 Johnson-cook plastic model and shock equation of state parameters

标准破片撞击不同厚度壳体后速度矢量云图如图6所示。

图6 标准破片撞击不同厚度护板后的速度矢量云图Fig.6 Velocity vector nephograms of standard fragments impacting on guard plates with different thicknesses

设定标准破片撞击速度为1825m/s,模拟计算结果表明,当前护板厚度为10mm时,标准破片解体,前护板破坏以局部的剪切失效为主,由其材料的状态可以判断撞击形成了若干大质量碎块,大质量碎块前沿的速度约为1000m/s(图6(a));前护板厚度为16mm时,标准破片撞击前护板后,标准破片解体,在应力波的作用下前护板背面发生了明显的层裂,形成密集分布的小质量碎片群,碎片群前沿的速度约为900m/s(图6(b))。

分析认为,标准破片撞击不同厚度前护板后,破片和前护板的破坏形态可能是导致装药反应等级不同的重要原因。当前护板厚度为10mm时,破片贯穿前护板后形成若干大质量的金属碎块,这些金属碎块同时以约1000m/s的速度撞击装药,进入装药后由于压缩、剪切、摩擦等综合作用,使得装药发生了快速燃烧,产生的压力通过破坏带壳装药的薄弱环节(套筒与前、后护板连接处)而得以释放,由于压力的快速释放,装药燃烧速率降低,难以形成更为剧烈的反应。而当前护板厚度为16mm时,由于破片破碎及前护板背面剥落,产生了密集的小质量金属碎片,大量小质量碎片可以视为高密度的碎片群,当其以约900m/s速度同时作用于装药时,产生的冲击应力波将相互叠加并增强,同时还有热效应的综合作用,使得装药内部易于形成多个“热点”,进而直接发生爆燃反应。

2.3 带壳装药防护结构设计及实验验证

标准破片撞击带壳装药过程中,装药将受到两种类型的刺激:一种为破片撞击前护板后产生的应力波传播至装药内部,在装药内形成强的应力波,可能引发装药点火;另一种为破片贯穿前护板后进入装药内部,产生压缩、剪切、摩擦等复合作用,导致热积累,进而引发炸药点火[11]。因此,带壳装药防护结构设计主要从衰减应力波峰值和降低破片贯穿前护板后的能量两个方面考虑。

在应力波峰值衰减方面,依据前期研究结果[12],采用双层阻抗顺序组合方式可有效衰减传入装药内部的应力波峰值,故防护结构设计时,可采用顺序阻抗结构用于衰减破片撞击前护板时传入装药内的应力峰值。在降低破片贯穿前护板后的能量方面,因破片撞击16mm厚前护板时形成的小质量碎片群更易使装药发生剧烈反应,故应尽可能降低碎片群进入装药时所携带的能量。研究表明[13],破片撞击金属薄板后破片的剩余速度在0~0.01ms内急剧衰减,可大幅降低破片的动能,故防护结构设计时可采用金属薄板用于降低碎片群的能量。

考虑到战斗部装药的实际工况,防护结构不能太厚,以保证战斗部的装填比,故本研究设计了由低阻抗橡胶与高阻抗金属薄板构成的复合防护结构,其中,低阻抗橡胶的厚度为1mm,高阻抗金属薄板的厚度为0.5mm,两者直径与套筒内径相等,均为97mm。

实验时,在前护板背弹面与装药之间依次安装低阻抗橡胶和高阻抗金属薄板,其余结构均保持不变。采用标准破片以1820m/s的速度撞击前护板厚度为16mm的带壳装药,带壳装药反应情况如图7所示。

图7 含防护结构带壳装药的撞击反应情况Fig.7 Reaction states of charge with protective structure and shell after impact

由图7(a)可知,撞击后带壳装药整体结构完整,仅发生了燃烧反应。由图7(b)和(c)可知,标准破片撞击后带壳装药被火球完全包围的时间由无防护结构时的0.4ms延长至1.2ms。分析认为,复合防护结构一方面降低了破片撞击前护板时传入装药中的应力波幅值,更重要的是,高阻抗的金属薄板可阻挡部分碎片群的运动,降低碎片群能量,进而对装药起到良好的防护作用。

3 结 论

(1)18.6g标准破片以1820~1830m/s速度撞击不同厚度前护板时,破片均发生解体;随前护板厚度由10mm增加至16mm,贯穿前护板后的破片形态由若干大质量碎块演变为密集的小质量碎片。

(2)撞击后标准破片及前护板形态的差异是导致装药反应程度不同的重要原因,相比大质量碎块,小质量碎片群易使装药发生更为剧烈的反应;通过设计合理的防护结构可有效降低带壳装药反应等级,延长反应时间;但对于碎片群的形成机制及其装药的相互作用过程还需要进行进一步的深入研究。