一种高速破片加载装置设计与实验研究

2020-07-07李广嘉吕永柱孔庆强梁安定

李广嘉,吕永柱,孔庆强,梁安定

(西安近代化学研究所, 西安 710065)

破片速度是评价破片战斗部毁伤效能的重要指标之一[1]。由于速度是导出量,无法直接测量,存在精度、场地、经济等方面限制导致时间、距离测量精度不高,进而影响战斗部结构设计,显然这种获取判据的方法已经不满足于现今的战斗部破片速度特性研究。现有技术中,常规制式身管类破片加载装置只能将破片加载到最高速度1 600 m/s,在实际工程运用上,对于战斗部破片威力性能评估、目标易损性、战斗部装药安定性等破片类的试验研究,该类测试装备则不能覆盖常规战斗部破片速度的研究需求。另一种作为破片加载装置的轻气炮,可以将破片加载到8 000 m/s的速度,但是轻气炮加载破片的质量为0.58 g[2],不能满足战斗部实际破片质量需求,而且试验必须在室内进行,存在机动性差,速度重复性差,破片易碎,适用范围小等缺点。因此,本文设计了一种破片加载装置,采用增大药室,提高装药量和延长身管长度,加强做功能力,以此提高装置发射破片初速。该装置与测速靶组建的破片速度测试系统,获取了3种10组不同工况条件的破片速度值,结果表明破片高速加载装置可以将15 g破片速度加载到2 149 m/s,且加载的破片速度稳定,重复性好,能够覆盖工程上战斗部设计最为关心1 500~2 200 m/s发射初速为目标,可以用于检验战斗部加载破片能力、战斗部目标易损性等,具有一定的应用价值,能够为战斗部研究提供了新的技术途径[3-5]。

1 破片加载装置

1.1 破片加载装置结构

本文设计破片加载装置由发射体和移动牵引发射架两部分组成,发射体包括身管、组合炮闩、备帽、复进机、助推器和底座。移动牵引发射架底部为钢质平台,与发射体底部钢板设计相同的安装螺栓孔,使其与发射体紧密配合,使该装置具有完备的发射身管水平调节、炮口方向自由调整等功能。加载装置将质量2~30 g的破片初速加速到1 500~2 200 m/s,发射架必须具有足够的初力,并在后座作用的过程中存储足够的能量,完成后座复进循环,以有效控制加载装置发射破片时受力和运动。

破片加载装置发射体设计思路是:将发射身管长度延长至4 m,其中发射身管口径为25 mm,身管长度延长,可以加大做功能力;药室采用海30药筒,增大药室及装药量,有利于获得高膛压(图1)。

图1 破片加载装置图

1.2 破片加载装置工作原理

破片加载装置以火药燃烧做功,驱动模拟破片弹体沿发射管加速运动,弹体脱离发射管后通过气动脱壳,破片沿弹道运动,完成高速运动破片的速度加载。发射体和移动发射架一般分开放置,使用时先将移动发射架布置在发射位置,发射架到位后将发射体放置在发射架顶部钢板上,并用10个16 mm螺栓固定,调整发射身管方向和水平,完成破片高速载装置实验准备。发射模拟破片过程为:首先将弹体装入炮尾坡膛处定位,然后将装有发射药的药筒装入身管,关闭炮闩,利用电击发方式将火药点燃,通过发射装药在膛内燃烧做功,以火药燃气驱动弹体,将质量50 g的模拟破片加速到1 500~2 200 m/s,并通过改变装药量和模拟破片的破片质量,完成对不同破片的弹体初速加载。身管用来赋予破片初速和飞行方向;炮闩用以关闭炮膛,击发火药;助推器用以保证发射体的复位;移动发射架的复进机,可以控制加载装置发射破片时受力和运动;水平调节、方向调整功能,可以有效的保证发射体工作姿态;炮杵为发射架受冲击时提供很好的稳定支撑。

2 模拟破片

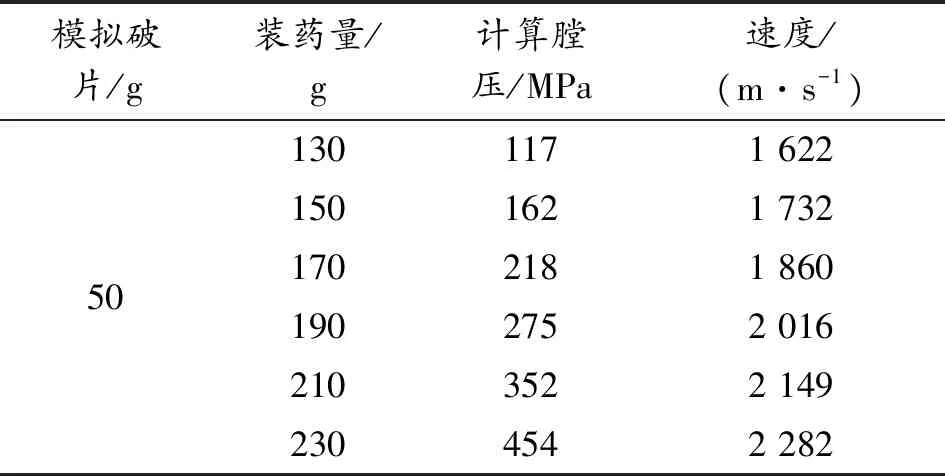

模拟破片是由弹托、破片(方形破片、球形破片、圆柱形破片)、底推、底推片等组成。其中破片为有效载荷,其质量范围为2~30 g。模拟破片如图2、图3所示。

结合工程上破片战斗部的实际应用情况,设计了2 g、4.7 g、30 g球形钨珠;9 g、15 g圆柱形;10 g、15 g立方体等3种战斗部常用典型破片的模拟破片的模拟破片。弹托、底推、底推片与破片质量合计为50 g。机械设计我们遵循等效质量原理,即模拟破片中的有效载荷——破片,与常规破片质量相当,这样才能在实验中更好的展现实际破片的运动状态、存速能力和毁伤能力。

模拟破片采用次口径脱壳设计方案,这样可以最大限度的保证破片的几何外形。

图2 模拟破片

图3 底推、底推片、破片、弹托

3 破片速度实验

3.1 理论分析

根据各有关现象的物理实质,建立相应的内弹道数学模型,以掌握火炮弹药系统与弹道规律之间的关系,采用经典内弹道数学模型[6]:

ψ=χZ(1+λZ+μZ2)

(1)

(2)

(3)

(4)

(5)

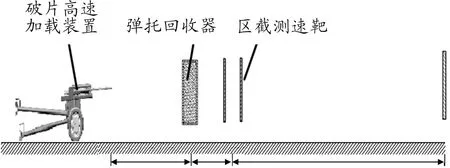

本实验的模拟破片沿身管全行程l=4 m;火药力:f=1 048 800 kg·dm/kg;火药密度:δ=1.6×103kg/m3。利用Matlab/Simulink编写程序并得到不同装药量条件下的最大膛压和出炮口速度见表1。

表1 高速加载装置及装药内弹道计算结果

注:最后一行数据仅为理论计算结果,故不剔除。

3.2 破片加载装置考核试验

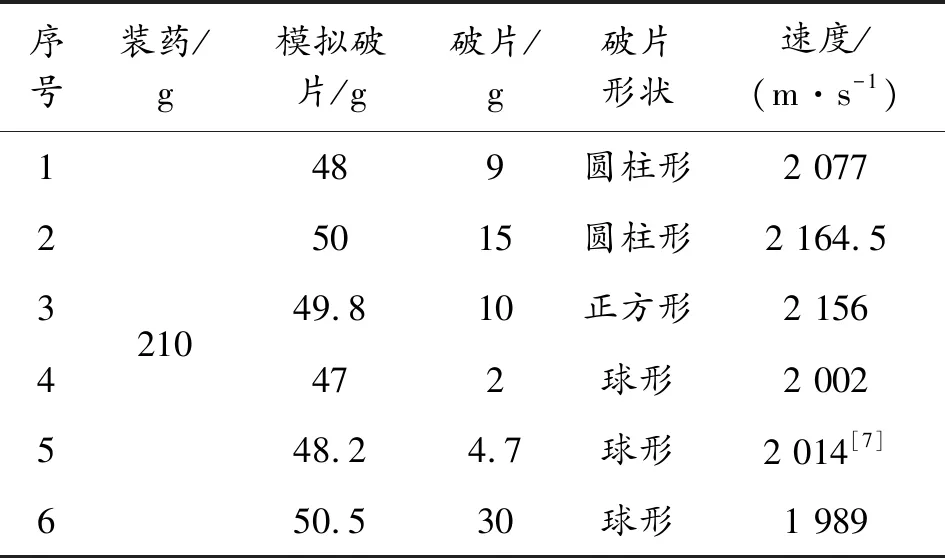

为考核高速破片加载装置发射破片速度的能力,开展了破片速度测试实验对其进行验证。破片速度测试系统如图4所示,由破片高速加载装置、弹托回收器和区截测速靶等组成。在弹道轴线上,距破片发射装置身管前端10m处摆放弹托回收器,15 m处布设破片测速靶。实验时破片发射装置为水平放置,弹道中轴线与场地宽边平行并且居中,发射身管轴线距离地面高度约为1.3 m,发射破片质量15 g,装药质量为150 g、170 g、180 g、190 g、210 g,共5组。由区截测速靶测量破片速度,并利用数理统计方法计算得到不同装药量条件下的破片速度。具体实验数据见表2。装药质量210 g,发射质量2 g、4.7 g、9 g、10 g、15 g、30 g不同外形破片,共5组。得到不同质量不同形状的破片速度。实验数据见表3。

图4 破片速度测试实验布设示意图

序号火药型号模拟破片/g破片/g装药/g速度/(m·s-1)12345单樟4/749.7151501 685.749.8151701 831.549.7151801 897.550151902 020.249.9152102 164.5

表3 不同破片质量测速试验结果

4 实验结果分析

1) 破片发射装置加载能力。从表1可以看出:50 g的模拟破片在130~210 g装药量的条件下,破片高速加载装置可以将破片加载到1 500~2 200 m/s,最大膛压在117~352 MPa。相对于目前常规制式身管类破片加载装置只能将模拟破片加载到最高速度1 600 m/s,该破片加载装置很大地提高了破片的加载速度。

试验测试数据如表2、表3所示,装药量为210 g时,在距身管口15 m处所测破片速度为2 164 m/s。考虑该速度为距身管15 m处的破片速度衰减值,则可以认为破片发射初速(出身管口速度)大于2 200 m/s,故破片高速装置加载能力仍有余量,可以满足加载2~30 g破片初速1 500~2 200 m/s的设计要求。

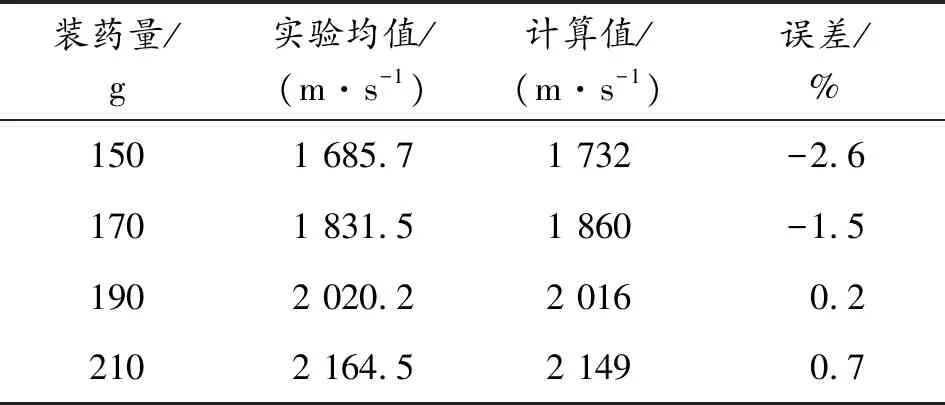

2) 破片发射速度稳定性。表4给出了破片实验的速度均值与计算结果及其误差。

表4 破片速度实验值与计算值

由表4可知:对于15 g破片的不同发射装药量的计算结果与实验结果比较吻合,两者的误差小于3%。该破片高速加载装置的发射体在火药燃烧做功下最高可以将质量为15 g 的破片加载到2 149 m/s,可以满足战斗部破片速度考核的要求。

5 结论

设计了一种破片高速加载装置用于模拟战斗部的破片速度,获取高速破片值。采用破片高速加载装置及区截测速系统,对3种不同条件的破片速度进行测试,通过对实验数据及计算数据的分析,表明该破片高速加载装置可以将15 g的破片初速加载到2 149 m/s,速度测试均值与计算值误差小于3%,验证了系统的稳定性,对战斗部破片速度考核提供了一种技术途径,具有重要的工程意义。