某型飞机起落架小压力不上锁故障分析

2021-04-21陈质斌于晶春

陈质斌 于晶春

大连长丰实业总公司 辽宁大连 116038

1 故障现象

2019年10月28日,某号飞机起飞后,飞行员进行收起落架操作,发现左侧主起落架未完全收上,飞行员迅速操纵飞机返航,在地面进行起落架收放试验,发现正常压力下收放情况良好,当用地面供压油泵车供压9MPa时,起落架护板不能收上。

2 系统工作原理

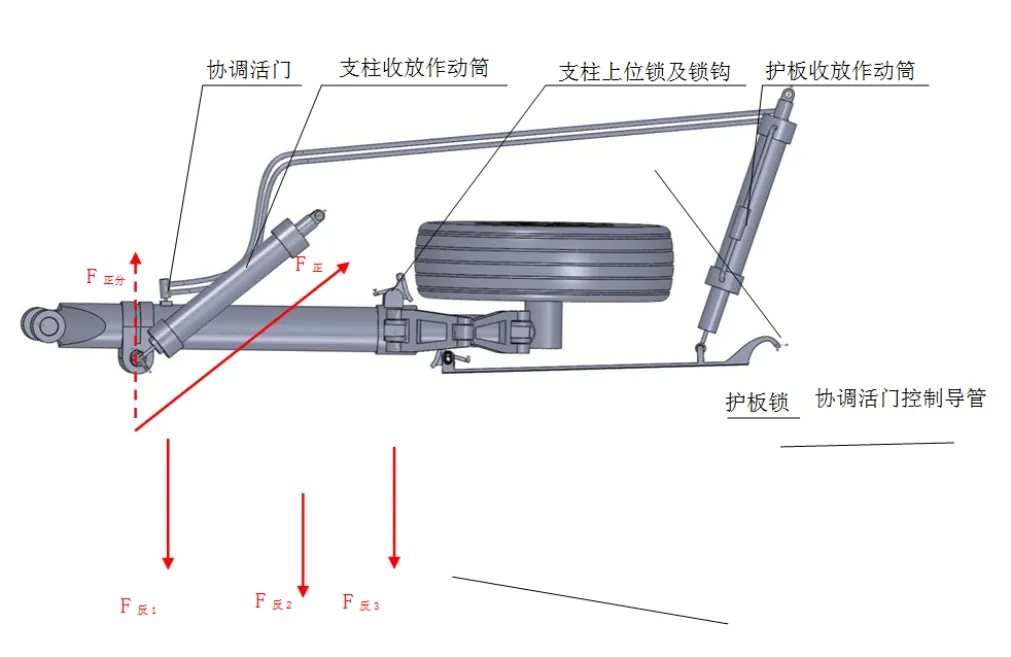

某型飞机将起落架收放手柄置于收上位置,系统的来油从起落架电磁开关收上接头流出,分别进入左右主起落架和前起落架收上管路,液压压力进入液压锁和主起落架收放作动筒,分别打开液压锁和钢珠锁,将起落架收起,当起落架进入起落架舱时,支柱上的凸块将协调活门顶开,油液经协调活门进入护板收放作动筒收上腔,打开钢珠锁,将护板收起,起落架和护板收起后,由起落架上位锁和护板锁锁住[1]。起落架收放系统示意图见图1所示。

图1

地面正常收放起落架试验压力为20MPa,该机采用YZB-5液压泵,工作效率不高,在飞机起飞阶段收起落架时,由于气流的影响,收起落架较为困难,为了保证起落架可靠收上,经多个部队反复试验确认,决定在地面对起落架进行如下试验:调整航空液压油泵车压力为9MPa,收放起落架,主起落架支柱和护板应收上上锁,即为小压力上锁。

3 故障原因分析

3.1 主起落架支柱不上锁原因分析

(1)主起落架支柱在收上过程中的受力情况见图1所示,当F正分>F反1+F反2+F反3时,起落架支柱可以收上并上锁,当F分正≤F反1+F反2+F反3时,起落架支柱不能收上。起落架收上过程中,由于支柱收放作动筒与垂直方向夹角越来越大,产生向上的力矩越来越少,在接近收上时,支柱反力矩一定,支柱上位锁和协调活门弹簧反力矩逐渐变大,当支柱上位锁和协调活门产生的力矩与支柱力矩之和大于作动筒产生的力矩时,起落架支柱就会收不上。

(2)支柱本身的重力F反2一定,收放作动筒产生的拉力F分正一定,那么引起起落架支柱不能收上的原因为支柱上位锁产生的阻力F反2和协调活门弹簧的阻力F反3过大,所以只能通过调整协调活门弹簧的阻力来保证起落架支柱可靠上锁,协调活门调整螺钉伸出越长,当起落架支柱收上后压缩量越大,产生的阻力越大,但是如果压缩量不够,就会导致起落架护板不能收上,所以我们对协调活门的调整螺钉的伸出量进行试验,协调活门调整螺钉伸出长度越长,护板收上越可靠,但是,协调活门弹簧力就会越大,支柱就不能可靠收上,调整螺钉长度越短,支柱收上越可靠,但是伸长量过短时,护板就不能可靠收上,所以必须找到一个平衡点,经过试验,起落架在收起位置时机轮护板作动筒刚好收起,协调活门调整螺钉再向外侧拧2圈,既可以保证护板可靠收上,又保证小压力时,起落架支柱能可靠收上[2]。

3.2 主起落架护板不上锁原因分析

(1)主起落架护板通过起落架护板收放作动筒进行收放,收放作动筒收上后,护板锁环进入护板锁钩内,护板锁上锁,主起落架护板不能收上并上锁的原因一般为起落架护板收放作动筒调整过长,所以一般通过缩短作动筒的长度即可排除故障,但是有些飞机通过该方法却无法排除故障,我们经过认真分析和查找,发现如果护板锁钩的楔形件与护板无间隙,护板锁钩不能向上移动,护板锁摇臂不能顶在锁钩上,导致护板锁不能上锁。

(2)护板锁环位置通过齿板可以调节,锁环上移,间隙变大,原则上护板与护板锁的间隙越大越好,但是锁环上移过多时,就会造成护板阶差超差,工艺文件要求护板前缘凸出量小于1mm,我们对护板与锁间隙和护板前缘阶差的对照关系在5架飞机进行试验,试验结果表明:间隙为0.5mm时,由于间隙过小,余量不够,所以不采纳,间隙为1.5mm及以上时,有至少一架飞机阶差超差,当间隙为1mm时,所有飞机阶差全部合格,所以选择护板与护板锁的间隙不小于1mm最为合适[3]。

4 故障排除

通过分析和试验,我们对起落架小压力不上锁故障原因有了更深的认识,然后对故障飞机进行检查,发现因为左侧护板锁钩收上时与护板相碰,护板锁不能上锁,我们对护板锁环齿板进行了试验调整,然后进行地面试验和飞行试验,故障现象消失。

5 结语

我们通过理论分析和现场试验,找到故障原因,并落实到相关工艺文件中,目前的飞机已经很少出现该故障,保证了飞行安全。