14Cr1MoR钢在高温硫环境中的失效行为

2019-04-03,,2,,

,,2, ,

(1. 岭南师范学院,湛江 524048; 2. 沈阳中科韦尔腐蚀控制技术有限公司,沈阳 110180;3. 中海油惠州炼油分公司,惠州 516082)

延迟焦化是一个热裂化过程,在此过程中,渣油中的重组分被热裂解成焦炭,而轻组分转化成粗柴油,粗汽油以及燃料气等烃类的化合物,近年来,随着延迟焦化加工能力和技术的进步,已成为国内外劣质渣油加工的主要手段之一[1]。焦炭塔是炼油工业中延迟焦化的关键设备,其可靠性和完整性关系到整个延迟焦化系统的安全运行[2]。由于原料劣质化,现代延迟焦化多采用降低循环比和低压操作提高焦化液收,同时采用缩短生焦周期等措施提高焦化装置的处理能力。鉴于延迟焦化工艺的特点,焦炭塔受到循环往复的热载荷和压力载荷的作用,会出现筒节鼓胀变形,局部鼓凸,焊缝开裂等现象[3-5]。针对14Cr1MoR焦炭塔,探讨其鼓胀和开裂变形机理,合理预测焦炭塔的疲劳寿命是国内外科研人员多年来致力研究的方向[6-10],但目前鲜见关于14Cr1MoR钢材料在焦炭塔环境中出现局部点蚀坑的报道。

本工作对某加工高酸高硫原油炼厂延迟焦化焦炭塔出现局部密集腐蚀坑的现象进行了分析,以期为其在设计阶段的材料选择提供参考。

1 试验

1.1 失效件服役情况

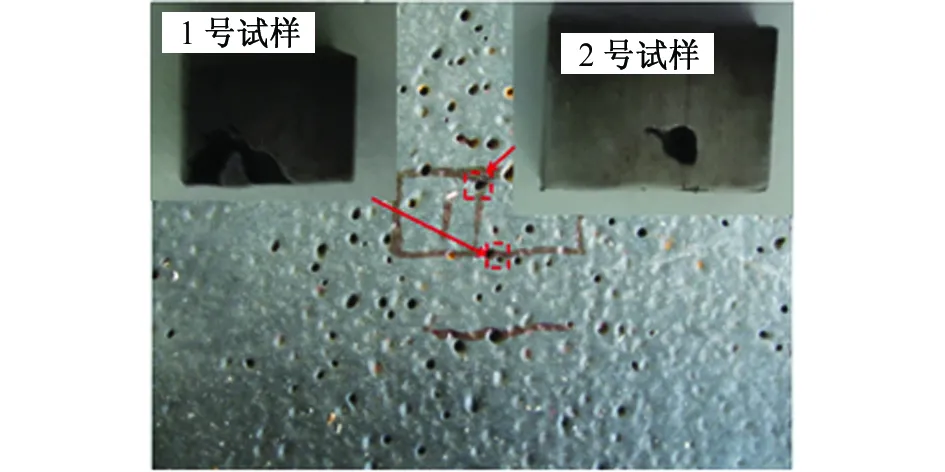

某加工高酸高硫原油炼厂的延迟焦化焦炭塔于2009年4月投入使用,至2011年10月停工调查发现在焦炭塔下半部出现密集的蚀坑,进料口正上方最为严重,向两侧逐渐减轻,对侧最轻,蚀坑深度为0.5~1.0 mm,同时在焊缝热影响区处出现0.5 m长的腐蚀沟。继续运行3 a后,大修时检查发现,腐蚀区域及腐蚀坑深度相对于2011年的均有明显的扩展。在大修期间取出焦炭塔锥体样品(见图1)进行分析,焦炭塔锥体采用14Cr1MoR钢制成,操作温度490 ℃,操作压力0.15 MPa。

图1 焦炭塔样品Fig. 1 Sample of coking drum

1.2 试验方法

(1) 宏观观察:对焦炭塔内表面出现坑蚀的部位进行宏观观察。

(2) 取样:为了对内表面出现坑蚀的原因进行分析,从焦炭塔中切取1号、2号试样,用于微观、硬度及产物成分分析。

(3) 微观形貌分析:采用扫描电镜(SEM)对坑内形貌进行微观观察,判断内壁是否存在裂纹。

(4) 能谱分析:采用能谱分析仪对坑内壁产物的成分进行分析,判断其主要成分。

(5) 性能分析:对试样进行了显微组织和力学性能分析,判断其组织和性能在服役过程中是否发生变化。

2 结果与讨论

2.1 宏观形貌

焦炭塔锥体表面布满深浅不一的腐蚀坑,蚀坑直径为2~5 mm,深度为1~3 mm。根据腐蚀坑特征,选取了1号试样和2号试样,见图2。

图2 取样位置示意图Fig. 2 Sketch of sample division

2.2 微观形貌观察及腐蚀产物分析

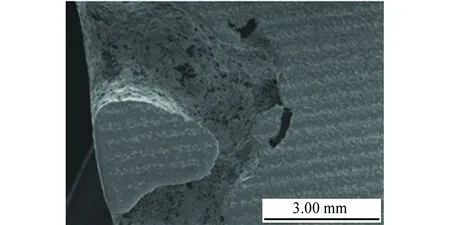

由图3可见:两个腐蚀坑存在连通现象,坑内壁相对光滑;在腐蚀坑的底部,存在更小的腐蚀坑往基体内部扩展。

图3 1号试样腐蚀坑处的截面形貌Fig. 3 Sectional morphology of the pits of sample No. 1

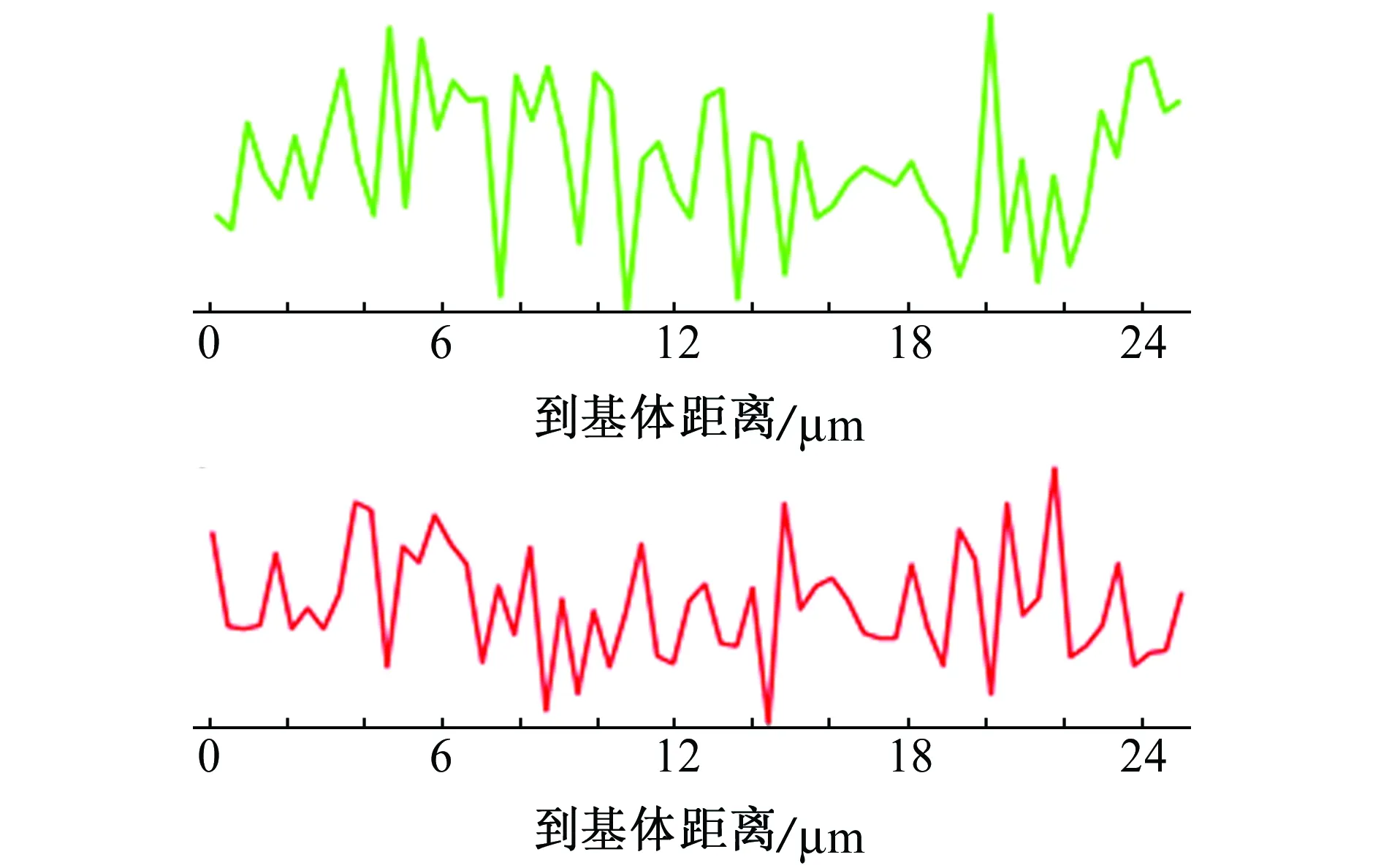

由图4可见:元素Cr和Si的含量曲线在测试区域内较尖锐,这表明元素Cr和Si在基体内部是分布不均的。

(a) 扫描区域

(b) 扫描结果

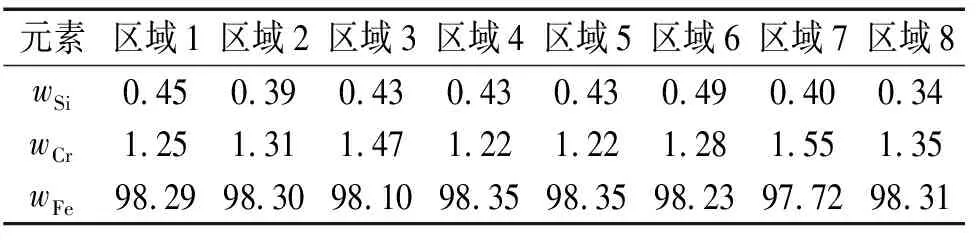

由图5和表1可见:元素Si、Cr在基体中的质量分数分别为0.34%~0.49%和1.22%~1.55%。该结果与国标GB/T 713-2008《锅炉和压力容器用钢板》中对14Cr1MoR钢的要求(Cr的质量分数为1.15%~1.50%,Si的质量分数为0.50%~0.80%)相比,1号试样的Si含量偏低。

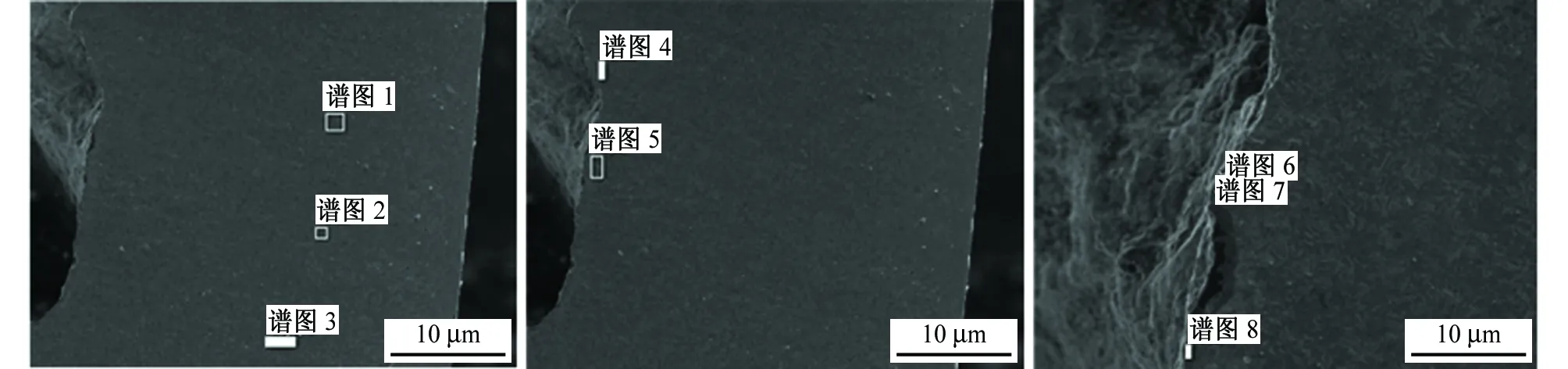

(a) 1~3号区域(b) 4~5号区域(c) 6~8区域

表1 1号试样的EDS分析结果Tab. 1 EDS analysis results of sample No. 1 %

进一步观察两种试样的蚀坑内表面,并对其进行能谱分析,结果表明:蚀坑内表面有颗粒状的腐蚀产物生成;腐蚀坑内的腐蚀产物中S、Fe含量较高,腐蚀坑内几乎不含Cl-,见图6和表2。

1号试样蚀坑在谱图8位置的表面腐蚀产物主要含有C、S、Fe元素。其中C的质量分数为95.92%,S的质量分数为2.13%,Fe质量分数为1.95%,说明此处存在焦炭附着。

(a) 1号试样,谱图8(b) 1号试样,谱图5

(c) 2号试样,谱图9(d) 2号试样,谱图6

2号试样腐蚀坑内壁同样附着一层致密的覆盖物,EDS结果表明覆盖层主要含有C、S、Fe、O元素。其中,C的质量分数为20.08%,S的质量分数为28.86%,Fe的质量分数为42.29%,O的质量分数为8.77%,即腐蚀坑内壁的腐蚀产物主要是铁的硫化物和焦炭。

表2 能谱分析结果Tab. 2 The results of EDS %

2.3 显微组织

由图7可见:两种试样的腐蚀坑内壁边缘均相对平滑;表面覆盖有一层薄薄的焦炭,母体没出现裂纹痕迹;基体组织为回火索氏体,材料组织未发生变化。

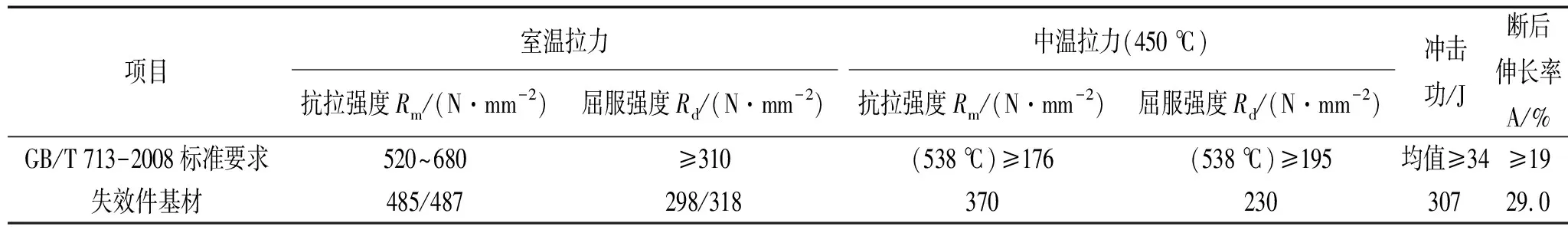

2.4 力学性能

由表3可见:除了室温抗拉强度略低于标准外,失效件基体试样的其他力学性能均符合技术标准要求,强韧性配合良好,而且有较大的裕量。硬度测试结果表明:基体试样的维氏硬度为HV152~155,低于原材料的。

(a) 1号试样

(b) 2号试样

表3 力学性能测试结果Tab. 3 Test results of mechanical performance

2.5 讨论

2.5.1 腐蚀类型判断

SEM结果表明内壁有颗粒状的腐蚀产物生成,能谱分析结果表明蚀坑内的腐蚀产物以C、S、Fe元素为主,说明了腐蚀产物为铁的硫化物和焦炭,且蚀坑内未检出Cl-残留,说明焦炭塔的椎体部位出现孔蚀现象不是由于Cl-引起的电化学腐蚀[11-12]。

2.5.2 腐蚀原因分析

焦化进料是减压渣油,在生产过程中,焦化进料的硫的质量分数高达0.65%。含硫渣油经加热炉加热至490 ℃后,含硫渣油中的部分硫化物被分解为H2S、H2和S;而另一部分是难分解的有机硫化物。当含硫渣油从焦炭塔侧面进入时,会造成塔底传热不均匀,在侧进料口附近区域温度要比其他区域的高,而且在该区域高速原料进塔,容易产生湍流、涡流及紊流等现象[13-14]。从而影响了渣油在进料口区域的结焦情况,致使该区域没能及时形成牢固而致密的焦炭保护层,使高温的腐蚀介质与裸露的塔壁直接接触从而导致有机硫化物吸附在钢表面形成吸附膜,然后转变成硫化物膜,使该区域塔壁出现被侵蚀的现象[15]。

此时设备的腐蚀反应式为[15]:

(1)

(2)

另外,分解出的H2S还可以进一步分解为单质硫,这也加速了腐蚀进程。

(3)

(4)

3 结论

(1) 焦炭塔坑蚀内壁的腐蚀产物主要为硫化亚铁和焦炭,其腐蚀类型为高温硫腐蚀。

(2) 含硫原料从焦炭塔侧面进口,会造成塔底传热不均匀,侧进料口附近区域温度要比其他区域的高,而且在该区域高速原料进塔,容易产生湍流、涡流及紊流等现象,从而影响了原料在进料口区域的结焦情况,致使在该区域没能及时形成牢固而致密的由焦炭保护层,使高温的腐蚀介质与裸露的塔壁直接接触从而出现该区域塔壁被侵蚀的现象。

(3) 14Cr1MoR钢属于耐热临氢用钢, 抗高温硫腐蚀的能力不强,特别是当其在焦炭塔环境中不能形成牢固而致密的焦炭保护层时,容易在高温硫腐蚀环境中受到硫腐蚀。