苏203井区高性能合金镀层的评价及应用

2019-04-03,,,,,,,

,, ,, ,, ,

(中国石油天然气股份有限公司 长庆油田分公司 第六采气厂,西安 710018)

腐蚀伴随着国内外油气田开发生产的整个过程,且腐蚀状况严峻、类型众多,几乎涉及到所有的腐蚀类型[1-3]。油气田生产过程中的腐蚀大致可分为常规化学电化学腐蚀、流体力学化学腐蚀和固体力学化学腐蚀三大类。腐蚀往往会造成油气田中各类管线破、断与穿孔等不可逆伤害[4-6]。苏203区块自2011年开发至今,部分产水气井井筒、地面管线、集气站分离器、闪蒸分液罐等设备陆续出现腐蚀问题,严重影响气田的正常开采和运行,增加维护成本。因此,采取必要的防腐蚀措施以确保整个油气田开发的安全势在必行。目前,在化学和石油工业中采取的防护措施主要分为四大类:一是调整碳钢和低碳钢的成分,以增加金属的耐蚀性,甚至使用非金属材料;二是改变金属的使用环境,以降低环境对金属的腐蚀;三是实施电化学保护;四是采用保护性覆盖层。保护性覆盖层是指经过相应工艺处理,在金属表面形成一层具有抑制腐蚀性能的覆盖层,可直接将金属和腐蚀介质分隔开,是防止金属腐蚀普遍采用的一种方法。而且,越来越多的研究结果表明,油气开采过程中,管材在极其严酷和复杂的环境中服役时,材料表面选用耐蚀涂层可有效隔绝腐蚀介质而达到防腐蚀效果[7],是油气田开发生产时的重要防腐蚀手段[8-9]。

本工作调查了苏203井区目前的腐蚀现状,根据腐蚀情况选用合适的防腐蚀涂层来解决其腐蚀问题,以期减缓苏203区块腐蚀的发生,确保现场管道设备的正常安全运行,为石油化学工业中的腐蚀问题提供新的解决方法。

1 苏203井区腐蚀现状调研

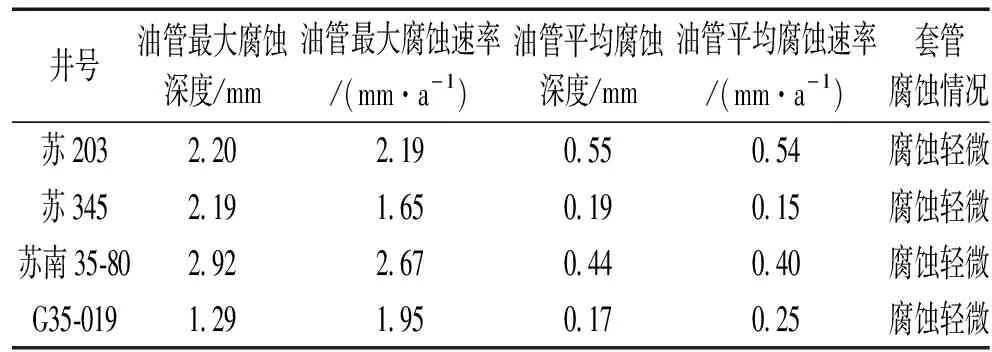

为了明确苏203井区气井的腐蚀状况,前期采用24臂MIT+MTT+MID-K组合测井仪检测了苏203、苏345、苏南35-80和G35-019等4口井的油套管腐蚀情况,见表1。由表1可见:油管的最大腐蚀速率为2.67 mm/a,腐蚀严重。

表1 4口井的油套管腐蚀情况Tab. 1 Corrosion of oil casing of 4 wells

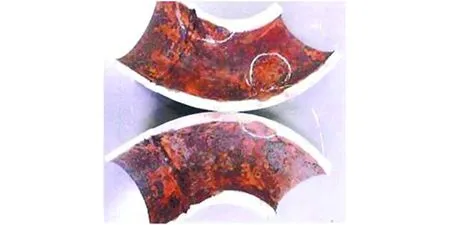

在日常运行和检修过程中,对采出水输送管线进行壁厚跟踪检测,以统计最大腐蚀速率,结果表明:苏南19站-苏南18站输水管线腐蚀情况十分严重,首次穿孔时间距离投产只有6个月,穿孔位置宏观形貌见图1;苏南21站-苏南18站输水管线的最大腐蚀速率为0.36 mm/a。

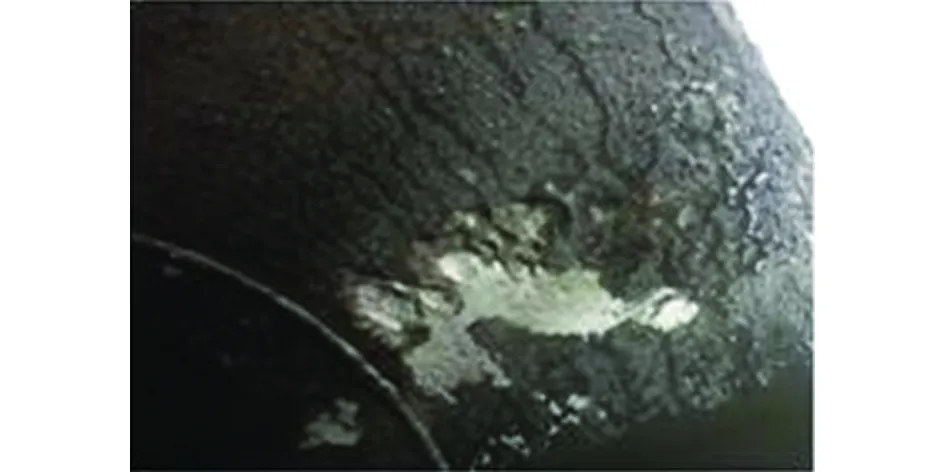

站场重点设备的腐蚀情况同样不容小觑,其中分离器积液包腐蚀最为严重,气田集气站分离器主要腐蚀部位位于下筒体积液包,目前苏南13站、18站和21站的分离器腐蚀最为严重,最大腐蚀速率达2.3 mm/a。分离器腐蚀情况统计如表2所示。分离器内腐蚀形貌如图2所示。

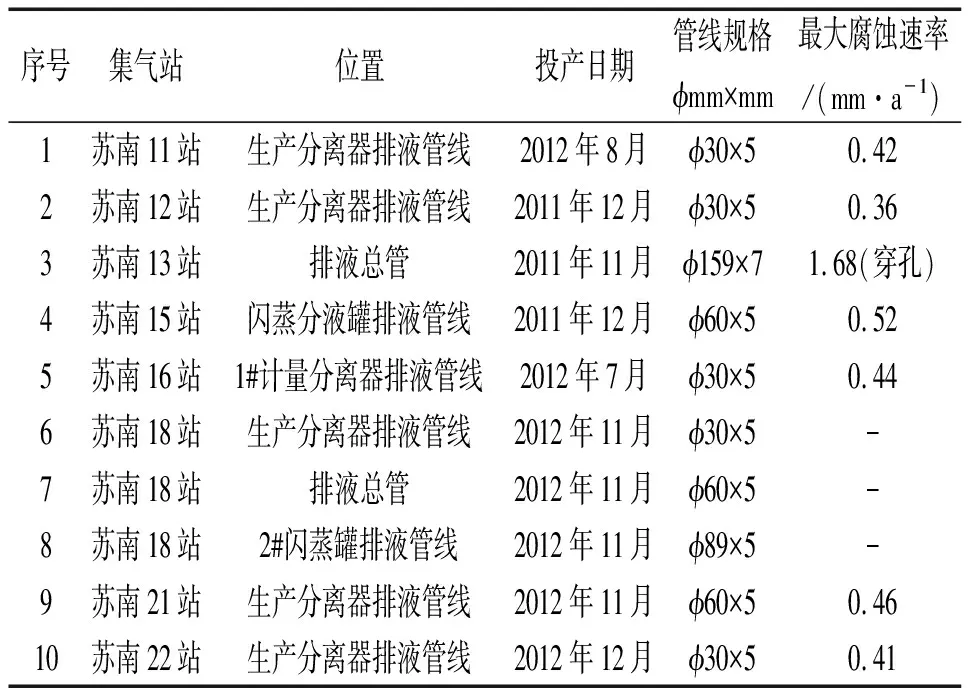

跟踪检测排液管线壁厚发现,集气站排液管线均存在壁厚减薄情况,如表3所示。其中,苏南13站排液总管腐蚀现象严重并发生穿孔现象,严重影响生产。苏南13站站内排液总管腐蚀穿孔情况如图3所示。

由以上调研结果表明:苏203井区井筒、地面管线及站场重点设备均面临非常严峻的腐蚀问题,严重影响正常的油气田开发和生产。因此,采取有效的防腐蚀措施以减缓苏203井区的腐蚀是今后的工作重点。

(a) 穿孔位置宏观形貌

(b) 穿孔位置内剖面

表2 各集气站分离器积液包腐蚀情况统计表Tab. 2 Corrosion statistics of the gas station separator fluid packages

2 高性能合金镀层的防腐蚀效果

2.1 表面形貌

针对苏203井区特殊的腐蚀情况,采用高性能合金镀层的内防腐蚀技术。高性能合金镀层是唯一不经热处理工艺、镀态硬度可以达到HV750-1100的合金镀层,是针对高腐蚀性油田工况(如高H2S、CO2、Cl-等)研发的镀层。该镀层的晶粒尺寸为5~50nm,因此也称为纳米微晶合金镀层。镀层的主要成分为镍、钴、钨及多种稀土金属元素。纳米微晶结构极大地提高了镀层的耐蚀性、硬度和耐磨性并赋予镀层较低的表面能,使其具有独特的抗结垢性能。特别适用于铁基垢腐蚀严重的油田水井、回注井管与地面管线。图4为普通碳钢表面与镍基纳米微晶合金层表面的形貌图。

(a) 苏南13站

(b) 苏南18站

表3 各站排液管线检测情况统计表Tab. 3 Testing statistics table of drainage pipelines at each station

由图4可见:在500×的视野下,普通碳钢晶粒之间的间隙均较大,而合金镀层表面在20000×的视野下依然显得平滑,晶粒间没有明显的显微边界与缺陷,显微表面组织质量与均匀性较好。

图3 苏南13站的排液总管腐蚀情况Fig. 3 Corrosion of the main drain pipe in Su Nan 13 station

(a) 碳钢(500×)(b) 合金(3 000×)

(c) 碳钢(500×)(d) 合金(20 000×)

2.2 耐蚀性评价

参考GB/T 10125-1997《人造气氛腐蚀试验盐雾试验》和GB/T 4043-1999《金属维氏硬度试验》标准,镀层卡式腐蚀检测分为铜盐加速醋酸盐雾试验和镀层硬度试验。其中,硬度试验是测定金属的维氏硬度。

2.2.1 铜盐加速醋酸盐雾试验

试验条件如下:温度50 ℃,试验时间72 h,试验仪器12L-ISO CASS试验箱。试验结果表明:经过72 h试验后,试样表面失去光泽并有薄层浅绿色腐蚀产物,但未出现基体腐蚀,镀层均表现出了良好的保护效果,合金镀层的保护等级为10级。

2.2.2 维氏硬度试验

采用MVD-1000JMT2显微硬度计测量镀层的硬度,结果表明试样均满足检测标准要求。

2.2.3 镀层附着力检测

参照GB/T 5270-2005《金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》对涂层附着力进行评价检测。

(1) 摩擦抛光试验

试验条件:试验时间15 s,试验工具直径6 mm的光滑圆棒。试验结果见图5。

(a) 抛光后宏观形貌

(b) 焊缝热影响区

(2) 阴极剥离试验

试验条件:温度90 ℃,试验时间2 min和15 min,试验溶液5%(质量分数)氢氧化钠溶液(密度1.054 g/mL),电流密度10 A/dm2。试验结果见图6。

镀层附着力试验结果表明:镀层表面未发生脱落、鼓包等现象,镀层附着力良好。

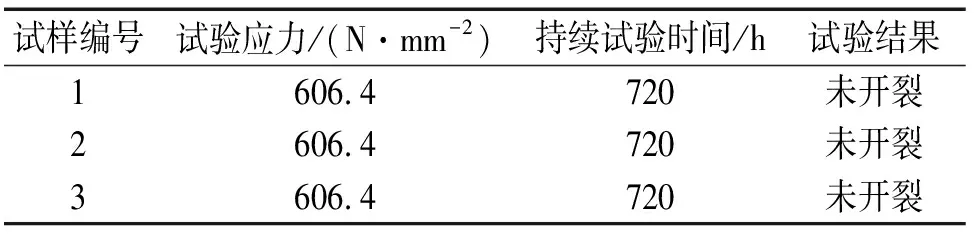

2.2.4 镀层抗硫化氢应力腐蚀开裂测试

参照API SPEC 5CT《第八版套管和油管规范》和NACE TM 0177-2005(A法)《H2S环境中金属抗硫化物应力开裂和应力腐蚀开裂的实验室试验》对镀层试样进行抗硫化氢应力腐蚀开裂(SCC)测试。试验条件如下:试验温度24 ℃,试验压力1.01×105Pa,试验气体H2S(采用高纯N2除氧3 h),试验溶液为H2S饱和的0.5%(质量分数)冰醋酸+0.5%(质量分数)NaCl水溶液,试验仪器采用专用试验装置。SCC试验结果见表4。

(a) 母材镀层2 min

(b) 母材镀层15 min

(c) 焊缝热影响区2 min

(d) 焊缝热影响区15 min

表4 抗硫化氢SCC试验结果Tab. 4 Test results for resistance to hydrogen sulfide stress corrosion cracking

试验结果表明:经过720 h试验后,试样未发生断裂,同时用10倍放大镜检测未发现腐蚀及裂纹。

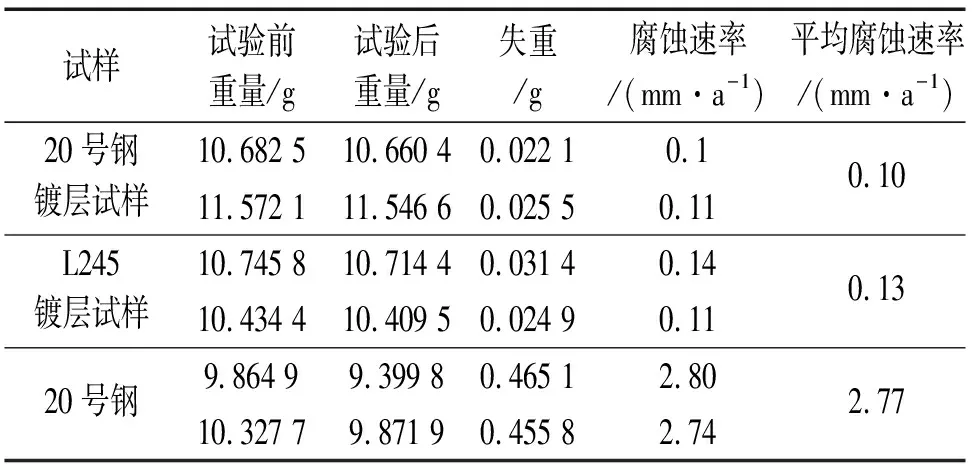

2.2.5 高温高压腐蚀试验

采用室内高温高压反应釜模拟现场生产环境,对3种试样进行高温高压腐蚀模拟试验。试验条件如下:温度60 ℃、总压8 MPa,CO2体积分数5.8%,H2S含量286 mg/m3,试验溶液为苏345井水样,试验时间168 h,试验结果如表5所示。

由表5可见:镀层能够明显降低试样的腐蚀速率,其平均腐蚀速率仅为20钢裸样的3.84%~4.54%。

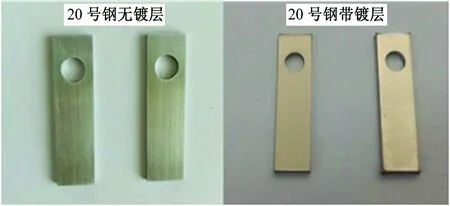

由图7可见:镀层试样表面在试验前呈古铜色金属光泽;试验后,用棉纱轻拭表面沉积的腐蚀产物后,镀层试样大部分表面仍有古铜色金属光泽,未见明显腐蚀。20钢裸样经高温高压腐蚀试验后,表面粗糙呈黑色,腐蚀较严重。

表5 高温高压腐蚀试验结果Tab. 5 Results of high temperature and high pressure corrosion test

(a) 试验前

(b) 试验后

3 高性能合金镀层的现场应用效果

3.1 苏345井进站总机关

苏345井进站球阀与闸阀之间短节进行预配并更换现有短节,新短节安装了带压取换挂片装置(分别是无镀层20号钢试样和有高性能合金镀层的20号钢试样),挂片时间为30 d,见图8。

图8 带压取换挂片装置现场加装流程Fig. 8 Replacing specimen process with pressure device installed on-site

由图9可见:经过30 d挂片试验后,镀层试样大部分表面仍露出古铜色金属光泽,未见明显腐蚀;20号钢试样表面粗糙呈黑色,腐蚀较严重。

(a) 试验前

(b) 试验后

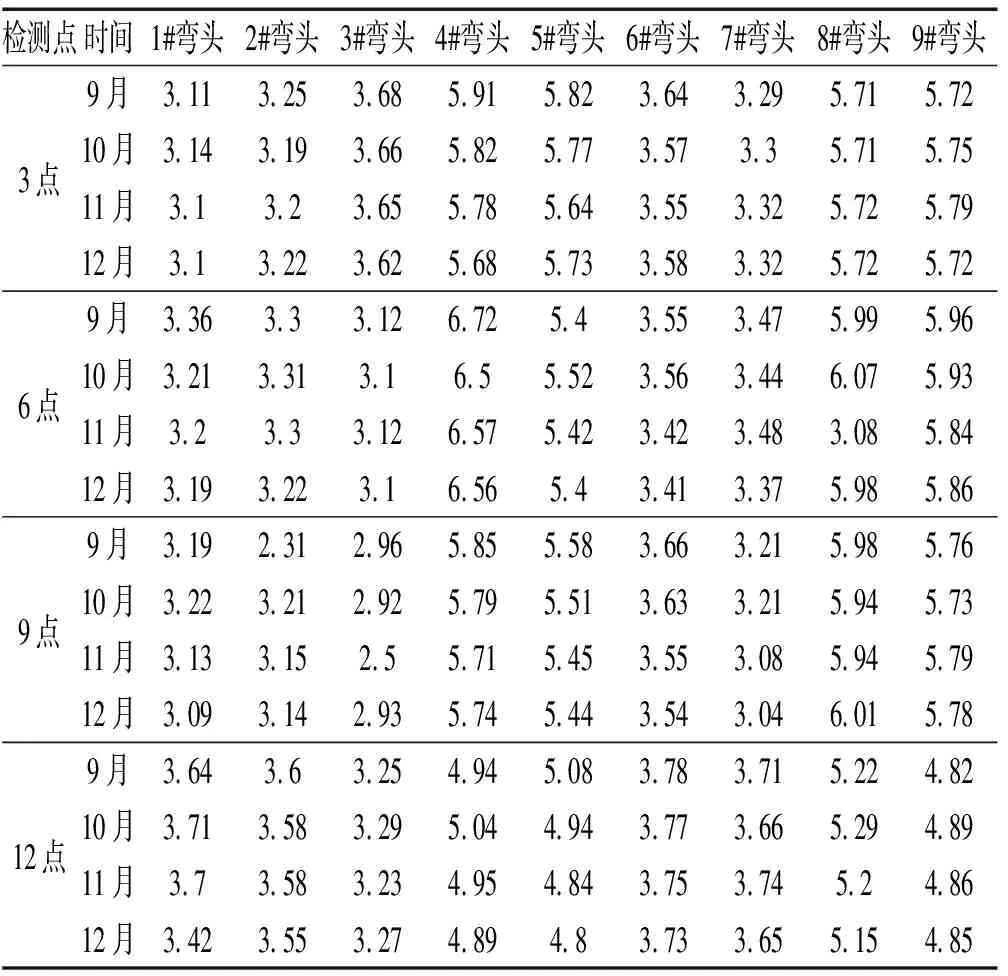

3.2 苏南19站站内转水系统试验评价

2016年7月26日对苏南-19站站内原输水系统区域内原钢制管线全部拆除,更换为纳米合金内镀层管线(基材仍为20号无缝钢管),焊缝整体采用丝扣连接密封并在外侧进行焊接加固。现场安装示意图如图10~12所示。安装完成后,定期对管线的壁厚进行检测,结果如表6所示(管线服役时间为221 d)。

由表6可见:更换高性能纳米合金镀层的管线后,苏南19站转水系统未发生过刺漏,对弯头和三通的壁厚进行检测,未发现壁厚明显变薄,忽略人工测量误差,壁厚基本无变化。因此,高性能纳米合金镀层非常适合管道内壁对于防腐蚀、耐磨、抗结垢的技术要求,在203井区试验效果良好,可进一步推广使用。

图10 焊缝内部丝扣连接,外部焊接Fig. 10 Weld internal threaded connections, external welding

图11 工厂预制,现场安装Fig. 11 Factory prefabrication, site installation

图12 安装完成Fig. 12 Completeness of the installation

4 结论

(1) 苏203井区腐蚀情况严重,井筒、地面管线、站场重点设备及水处理系统都存在不同程度的腐蚀,腐蚀最严重部位的腐蚀速率为2.3 mm/a,出现穿孔现象,严重影响油气田的开发和生产。

(2) 高性能合金镀层是一种具有良好硬度、耐磨性和耐蚀性的超细晶粒合金结构。通过进行室内镀层卡式腐蚀检测、镀层附着力检测、镀层抗硫化氢应力检测发现,镀层具有良好的性能。高温高压腐蚀试验结果表明,纳米微晶合金镀层能够明显降低试样的腐蚀速率,其平均腐蚀速率为未镀层试样的3.84%~4.54%。

表6 苏南19站管线壁厚检测跟踪记录Tab. 6 Wall thickness detection tracking record in Su Nan 19 station

(3) 在苏345井进站总机关和苏南19站站内转水系统进行现场应用试验,分析壁厚检测跟踪记录和挂片试验数据,未发现壁厚明显变薄且挂片未见明显腐蚀,表明高性能合金镀层具有良好耐蚀性,可推广使用。