X90钢热影响区在酸性介质中的电化学腐蚀行为

2019-04-03,,,,,

, , ,, ,

(1. 中国石油大学(华东)储运系,山东省油气储运安全省级重点实验室,青岛 266580; 2. 长庆油田公司第六采气厂,西安 710016; 3. 中国石化青岛炼化有限公司,青岛 266000; 4. 青岛新奥燃气有限公司,青岛 266000)

随着对油气输送过程中输送量、输送压力的要求日益严格,高性能管线钢的开发成为新的发展方向,对完善我国石油管线建设具有重要意义。现阶段我国已在工业试验中成功生产了X90钢等多相组织第三代管线钢,确保X90钢的安全性是保证管线钢顺利投入生产的关键[1-3]。

目前研究者已经对X90钢的特性进行了相应的试验研究。张刚刚等[4]研究了温度和pH对X90管线钢电化学性能的影响,结果表明:pH越大,X90管线钢越易发生腐蚀;随溶液温度的升高,X90管线钢的腐蚀加剧,极化阻抗值随之减小。牛辉等[5]研究表明:峰值温度为650 ℃时X90管线钢热影响区强度、韧性相比母材的稍有提高;峰值温度为850~1 100 ℃时,材料韧性略有下降;峰值温度为1 300 ℃时,材料的韧性急剧恶化,成为焊接热影响区最薄弱环节。罗金恒等[6]研究了X90管线钢母材在NS4中性溶液中的耐蚀性,发现随着极化时间的延长母材的耐蚀性优于焊缝的。刘成虎等[7]研究发现:当腐蚀介质使X60钢及其粗晶热影响区(CGHAZ)表面产生活性溶解时,CGHAZ的耐蚀性优于X60钢基体的;当表面均匀生成腐蚀产物膜时,X60钢表面的产物膜保护性较好,耐蚀性优于CGHAZ的。

当前研究主要集中在母材的制造、材料性能及焊接工艺等方面[8-15],而关于X90管线钢在焊接过程中经过高温形成的热影响区(HAZ)的耐蚀性研究较少,与X90管线钢母材相比,HAZ的组织和力学性能受热均会发生不同程度的改变,其耐蚀性也会发生变化,但目前还没有较为统一的定论[16-19]。

因此,本工作利用Gleeble 3500热/力模拟实验机,通过设定的热循环次数及峰值温度不同,分别得到临界热影响区(ICHAZ)、细晶热影响区(FGHAZ)、粗晶热影响区(CGHAZ)、临界粗晶热影响区(IRCGHAZ)和过临界粗晶热影响区(SCCGHAZ)五种不同组织,对X90钢母材与HAZ的微观组织进行对比,并参考鹰潭地区土壤的理化性质配制模拟酸性溶液,运用电化学手段研究了X90钢母材及其HAZ在不同pH鹰潭模拟溶液中的电化学腐蚀特征,探究了组织差异对X90管线钢耐蚀性的影响、以期为X90管线钢更好地投入生产提供理论指导。

1 试验

试验采用宝钢生产的X90管线钢,其化学成分见表1。

表1 X90管线钢的化学成分Tab. 1 Chemical composition of X90 pipeline steel %

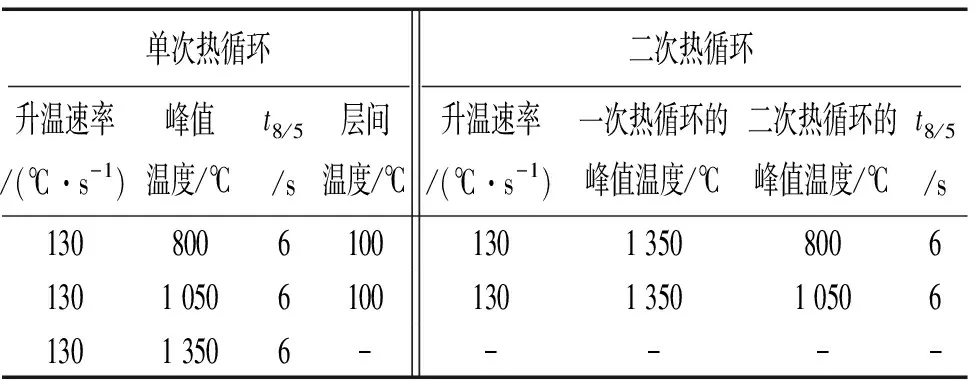

沿管道轴向取样,尺寸为10.5 mm×10.5 mm×55 mm,对试样进行热模拟试验,设置热循环线能量为7.04 kJ·cm-1,其余参数设置见表2。

表2 热循环试验的参数设置Tab. 2 Parameter setting of thermal cycle test

试样经热循环处理完成后,得到含临界区、细晶区、粗晶区、临界粗晶区和过临界粗晶区等5种不同组织的试样,以下分别标记为ICHAZ试样,FGHAZ试样,CGHAZ试样,IRCGHAZ试样和SCCGHAZ试样,采用未经热处理的X90钢试样作为对比,记作基体试样。以焊接热模拟试样和基体试样中心部位切割面为工作面,将其加工成尺寸为10.5 mm×10.5 mm×10 mm的试样,工作面打磨抛光后用5%(体积分数)硝酸酒精侵蚀,采用徕卡DM2500M型号金相显微镜进行微观组织观察,并用洛氏硬度计对试样进行硬度测试。

电化学试验在ParStat 2273电化学工作站上完成。试验前,试样背面焊接导线后,非工作面用环氧树脂封装,试样工作面积为1.102 5 cm2。工作面用水砂纸(800~1 200号)逐级打磨至镜面,再用丙酮和去离子水清洗,最后将处理好的试样放置于真空干燥器中干燥备用。电化学试验采用三电极体系,工作电极为试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。极化曲线扫描速率为0.3 mV/s-1,扫描范围为±250 mV(相对于开路电位),电化学阻抗谱(EIS)测量范围为10 mHz~100 kHz,所有测试均在恒温恒湿箱中进行,温度为(25±1) ℃,后期数据拟合处理由ZSimpWin软件完成,通过Origin软件完成作图。

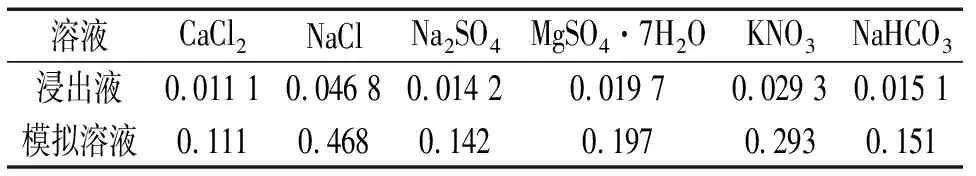

腐蚀介质采用鹰潭模拟溶液,实测鹰潭土壤浸出液的理化性质见表3,根据实际溶液的化学成分配置了模拟,采用分析纯化学试剂和去离子水配制,用冰醋酸和NaOH溶液调节模拟溶液的pH,并用水质多参数仪进行测量,配制pH分别为3.3、4.7和6.1的模拟溶液(pH误差为±0.1)。

2 结果与讨论

2.1 显微组织

经过侵蚀处理后,由于不同组织的耐蚀性不同,呈现不同晶粒的色泽差异,晶界是属于同一固相但位相不同的晶粒之间的界面,两侧化学结构相同,晶界处原子排列混乱,具有较高的能量[20-21]。由图1(a)可见:未经过热处理的热轧态供货X90钢原始组织中隐约可见晶界,晶粒呈45°压扁的长条状,这是因为X90钢母材中加入的Mo、Ti等成分对组织进行了微合金化,使得母材组织晶粒更加细化[22]。原始显微组织主要为粒状贝氏体、板条状贝氏体、细小的针状铁素体、少量的不规则多边形铁素体和片状珠光体。在相邻铁素体或铁素体和贝氏体交界处分布有少量粒状M-A组元,分布也并不具有连续性。

表3 鹰潭土壤浸出液及模拟溶液的组成Tab. 3 Composition of Yingtan soil leaching solution and simulated solution g/L

(a) 原始组织(b) ICHAZ(c) FGHAZ

(d) CGHAZ(e) IRCGHAZ(f) SCCGHAZ

X90钢经过800 ℃热循环后形成如图1(b)所示的ICHAZ显微组织,虽然与母材组织相似度很高,但由于热处理温度为AC1~AC3,在热模拟过程中会发生不完全相变,一部分奥氏体发生逆转变优先在原奥氏体晶界上形核,原来的晶界被吞噬,使得晶粒分布更离散,组织的晶粒由于高温逆转组织的生成,较X90钢基体的更为粗大[23],但两种组织同样都具有多边形铁素体、针状铁素体和粒状贝氏体,逆转组织形成的M-A组元都在晶粒边界处聚集,但都比较细小且分布较为零散。碳含量相对较高的奥氏体区域在连续冷却的过程中发生复杂转变,形成图中的黑色蚀刻区。

当热模拟温度达到1 050 ℃的时候形成FGHAZ,见图1(c)。原奥氏体晶界形核,生长越过了原奥氏体晶界,使原奥氏体晶界被掩盖,形成准多边形铁素体,边界较粗糙,呈现不规则多边形状,中间夹杂着少量黑色点状蚀刻区,由于冷却速率较快,组织中夹杂了很多细小的粒状贝氏体,在粒状贝氏体内部及边界上存在M-A岛状组织。

X90钢在经过1 350 ℃的高温后形成CGHAZ,见图1(d)。奥氏体晶粒异常长大,尺寸为60~100 μm。晶粒内部的组织由左上角粒状贝氏体和板条马氏体组成,板条间存在较多的薄膜状和条状M-A组元。

二次热循环组织形态与经过1 350 ℃后的一次热循环后组织密切相关,但形成了更多的奥氏体-铁素体晶界,经一次热循环后的组织存在较多的板条状马氏体,再通过800 ℃二次热循环后,与原始组织相比晶粒明显长大,可达到150 μm,形成片状马氏体,且沿晶界连续分布着M-A组元,形成IRCGHAZ,见图1(e)。

经过二次热循环的组织结构是非常复杂的, CGHAZ组织经过1 050 ℃二次热循环形成SCCGHAZ,见图1(f),奥氏体晶界熔合消失,组织更加稳定,但形成了贝氏体铁素体、M-A组元和粒状贝氏体共同存在的不均匀组织。

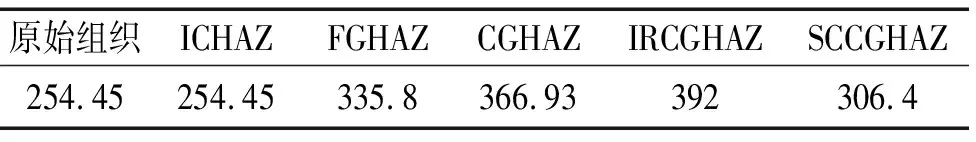

由表4可见:基体试样的硬度与ICHAZ试样的相似,这是由于基体组织与ICHAZ组织较为相似,都属于晶粒较细、较为分散的组织,且铁素体含量较高,硬度较低。经历热循环后,CGHAZ和IRCGHAZ试样的硬度最高,这是由于这两个区域晶粒粗化严重,马氏体、贝氏体的含量较高,且具有较高的位错密度[24]。

表4 几种试样的硬度Tab. 4 Hardness values of several samples HV0.1

2.2 电化学性能

2.2.1 极化曲线

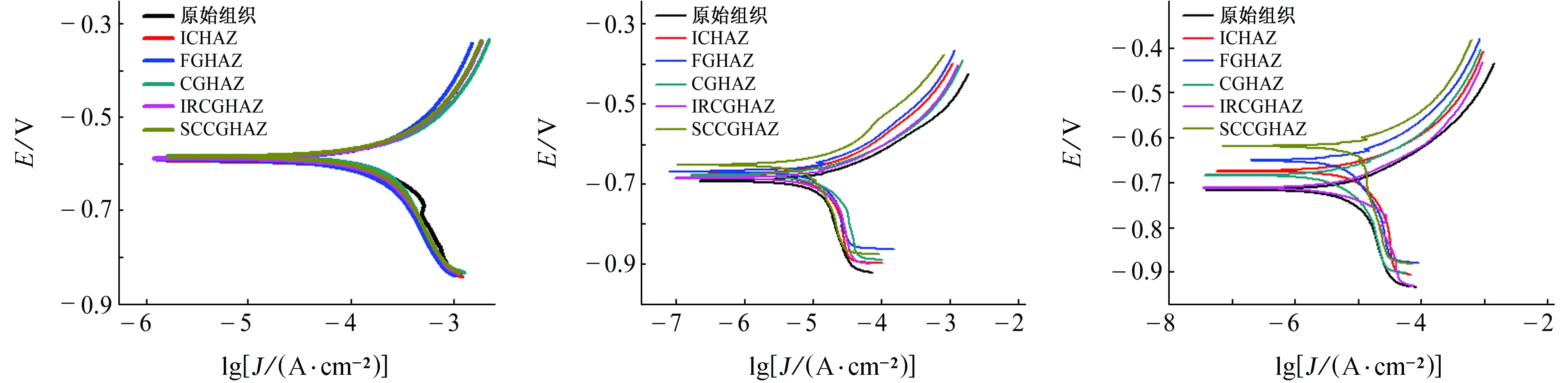

由图2可见:几种试样在模拟鹰潭溶液中的极化行为都属于明显的阴极控制,当溶液pH为3.3时,6种试样的极化特性较为相似。通过拟合发现,CGHAZ试样的腐蚀电流密度(Jcorr)为58.57 mA/cm2,IRCGHAZ试样的Jcorr为75.12 mA/cm2,基体试样的Jcorr为145.2 mA/cm2、ICHAZ试样的Jcorr为140.6 mA/cm2、FGHAZ试样的Jcorr为159.1 mA/cm2、SCCGHAZ试样的Jcorr为104.2 mA/cm2,CGHAZ和IRCGHAZ试样的腐蚀电流密度较小,显示出较好的耐蚀性。这可能是由于溶液的酸性较强,试样表面呈活性腐蚀状态,此时CGHAZ和IRCGHAZ试样的晶粒由于热循环变得更为粗大,晶界普遍较少,而各种微量合金元素多聚集于晶界处,使得晶界处电位较晶界内更负,成为点蚀的多发区,而晶界占比较小时,可以有效缓解腐蚀程度[25]。加之晶界内原子的能量低于晶界处原子的,参与腐蚀的活性原子数量随之减小,同样可以使反应活性降低,降低腐蚀速率,进而提升钢材的耐蚀性[26]。基体试样在阴极极化时,存在极化电位增大而电流变小的情况,这类似于阳极的“钝化过渡区”[27]。当溶液pH为3.3时,表面形成的产物膜或中间产物的吸附会抑制电化学反应的发生,但是由于溶液酸性较强,抑制作用只持续很短的时间,没有形成稳定的产物膜,未对基体产生保护作用。

(a) pH=3.3(b) pH=4.7(c) pH=6.1

Jcorr相对较小的CGHAZ和IRCGHAZ试样的耐蚀性随溶液pH的升高而降低,而晶粒较细的FGHAZ和SCCGHAZ试样则显示出较好的耐蚀性。溶液pH继续升至6.1,此时溶液中H+含量相对较少,溶液呈弱酸性,试样表面会覆盖相对较稳定的腐蚀产物,此时依旧是晶界熔合程度较高、晶粒细化、奥氏体-铁素体晶界存在较多的FGHAZ和SCCGHAZ试样的耐蚀性更好,可以理解为晶粒细化后的组织表面依附的腐蚀产物更稳定,有抑制晶间腐蚀的作用,此时这两种试样的自腐蚀电位(Ecorr)分别为-652 mV和-621 mV。

2.2.2 电化学阻抗谱

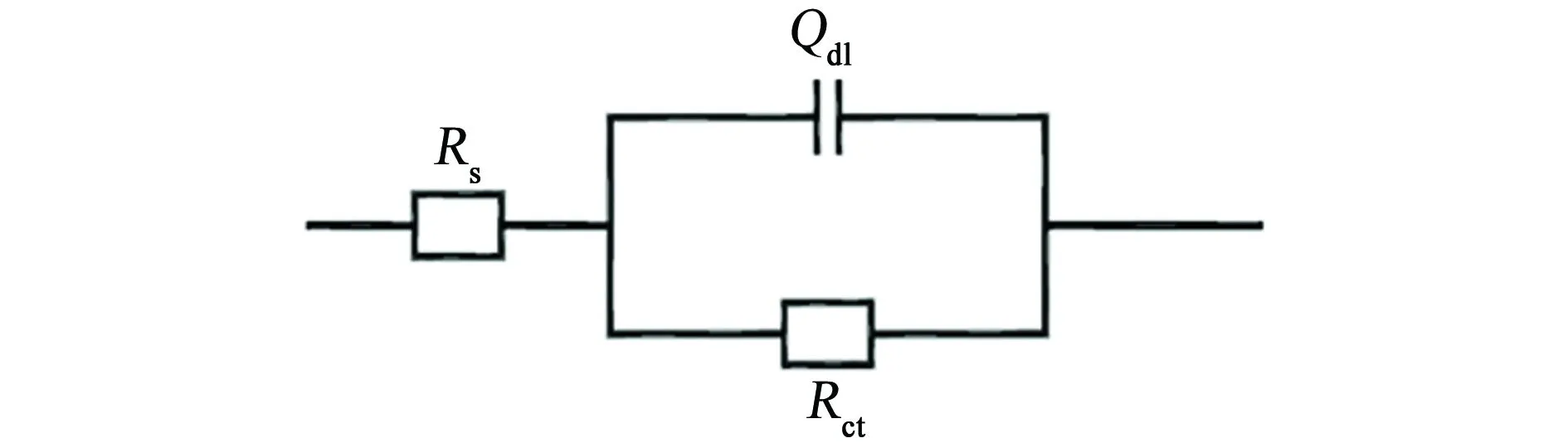

由图3可见:溶液pH为3.3时,阻抗均由高频端容抗弧和低频端的感抗弧组成,其中容抗弧是离子穿过双电层(材料与腐蚀介质)产生的,低频端感抗弧是由于溶液酸性较强,电极表面腐蚀产物不易成膜,电极表面反应产物不断发生吸附和脱附,电极表面反应不均匀造成的,反应由电化学过程转向物理过程。几种试样的电化学阻抗谱形状变化不大,说明组织的改变在酸性较强时仅改变了体系中电极反应的速率而没有改变电化学反应,选取R[QR(RL)]为拟合电路,如图4(a)所示。以FGHAZ试样为例,拟合结果见图5(a),由图可见拟合效果较好。表5为电化学阻抗谱拟合数据,由表中数据可得,CGHAZ试样的Rct最大,为61.17 Ω·cm2,即CGHAZ试样的耐蚀性最好,这与极化曲线测试结果相同。除CGHAZ试样外,IRCGHAZ试样的耐蚀性也略优于其他试样的,这可能是由于生成的奥氏体-铁素体晶界抑制了晶间腐蚀[28]。

(a) pH=3.3(b) pH=4.7(c) pH=6.1

由图3(b)和(c)可见:当溶液为弱酸性时,几种试样的电化学阻抗谱仅呈现容抗弧特征,容抗弧主要受活化控制,反映的是参与反应的电荷或其他物质通过腐蚀产物膜传输的过程。由于电极表面电场

(a) pH=3.3

(b) pH=4.7, pH=6.1

(a) pH=3.3(b) pH=4.7(c) pH=6.1

分布的不均匀性及电极反应的驰豫过程,电极表面所测得的阻抗谱呈现弥散效应,用常相位角元件Q描述电容性质。选取拟合电路R(QR),如图4(b)。以FGHAZ试样为例,拟合结果见图5(b)、(c)。由于模拟溶液酸性较弱,溶液中的H+较少,对腐蚀产物膜的破坏作用较小,使得电极表面产物分布较均匀,腐蚀原电池数量减少。由拟合结果可见,FGHAZ试样在pH为4.7和6.1溶液中的耐蚀性最好,在这两种溶液中的Rct分别为1 324 Ω·cm2和1 454 Ω·cm2,这与其经过热处理后,晶粒密集紧凑,有细晶强化作用,使得腐蚀产物易于吸附成膜有关。可以看出,当pH为4.7和6.1时,溶液酸性较弱,阳极溶解速率明显减小,可以近似认为此时pH对体系的影响非常小,试样在这两种溶液的Rct变化不大。弥散系数n的大小取决于电极表面的粗糙程度及腐蚀电流分布的不均匀程度,FGHAZ试样的n在两种溶液中较其他试样的更小,双电层的电容性质更弱,腐蚀也相对较轻,与极化曲线所得结果一致。

表5 电化学阻抗谱的拟合结果Tab. 5 Fitting results for EIS

3 结论

(1) X90钢经过热循环后,组织发生较大的变化。X90钢母材组织中细小的针状铁素体含量较高,硬度较低,晶界不明显,而经过热循环后的组织,多由马氏体、贝氏体和M-A组元构成,硬度较高。其中ICHAZ与母材组织最为相似,CGHAZ和IRCGHAZ晶粒较母材更为粗大,而FGHAZ和SCCGHAZ通过晶粒细化作用,组织较为致密。

(2) 随着溶液酸性由强逐渐减弱,X90钢基体及其HAZ的化学传递过程向反应产物的传质过程进行转变,表现为溶液环境酸性较强时,电化学阻抗呈现感抗特征。当溶液呈弱酸性时,X90钢基体及其HAZ的电化学步骤反映的是参与反应的电荷通过腐蚀产物膜传输的过程,此时电化学阻抗仅呈现容抗特征。

(3) 当溶液pH为3.3时,试样表面呈活性腐蚀状态,晶粒粗大、晶界相对较少的CGHAZ和IRCGHAZ试样表面活性较弱,具有更优异的耐蚀性;而当溶液pH为4.7及6.1时,环境呈弱酸性,腐蚀产物易吸附于组织成膜,晶粒细化的FGHAZ和SCCGHAZ试样表面依附的产物膜较其他组织的更为致密稳定,具有更优异的保护性。