充氮包装对乳粉贮存过程中水分、水分活度及益生菌活菌数变化的影响

2019-04-01贾宏信

贾宏信

(乳业生物技术国家重点实验室,上海乳业生物工程技术研究中心,光明乳业股份有限公司乳业研究院,上海200436)

0引 言

气调包装(充氮气,充氮气和二氧化碳混合气)一直是乳粉延长货架期的技术手段之一。乳粉充入惰性气体可以减少包装内的残氧量,进而减少或减缓乳粉内脂肪的氧化(特别是对不饱和脂肪含量较高的婴幼儿配方乳粉和调制乳粉效果明显),减少易衰减组分(主要为维生素,如维生素C、维生素E等)的损失[1-3]。益生菌具有促进肠道健康,增强免疫力及减轻慢性病症状等作用,近年来深受消费者的喜爱[4-5]。根据联合国粮食及农业组织和世界卫生组织对益生菌的定义,益生菌是一种食用者摄取适当量后,能对食用者健康发挥有益作用的活菌[6]。因此最大限度的保持益生菌在相应食品载体中的活菌存活率是益生菌食品企业面临的首要问题。益生菌的增殖、存活受水分含量、水分活度(aw)及环境氧的影响较大,即使是处于粉体状态的益生菌也会受水分含量、aw和氧的影响[7-9]。目前对于乳粉内添加益生菌的研究,更多关注的是水分活度、贮存温度及菌株差异性在乳粉中的稳定性[7-10]。却鲜有报道气调包装与普通包装乳粉在贮存过程中水分、水分活度和益生菌活菌数变化的研究。

本文分析了益生菌乳粉充氮包装和普通包装加速试验条件(37℃及45℃贮存)下,贮存12周的水分、双歧杆菌的变化。分析充氮包装对乳粉贮存过程中水分和aw(影响益生菌存活的重要因素)的影响,以及双歧杆菌存活的影响。

1实 验

1.1 材料与仪器

乳粉(含乳双歧杆菌B420),光明乳业研究院中试车间试制;MRS固体培养基和氯化钠。实验过程中所用的水均为去离子水。

TE612-L型电子天平;series 4型水分活度仪;MB45型水分含量测试仪;A35型厌氧培养箱。

1.2方法

1.2.1 样品准备

用生牛乳、植物油及营养强化剂通过配料、均质、杀菌、浓缩、喷雾干燥、过筛等工艺制成符合GB19644[11]的乳粉。以充氮和普通包装(不充氮)工艺分别包装产品(规格400 g/袋),充氮产品残氧量控制依据GB/T 26993[12]。包装完成后,将两种包装形式的乳粉放置于37℃和45℃的恒温恒湿(相对湿度75%)培养箱内进行加速试验。然后分别于第0、2、4、6、8、10、12周取样进行相应检测。

1.2.2 水分含量和aw的测定

将待检样品和水分含量测定仪、水分活度仪放置于温度23~25℃、空气相对湿度30%~50%的测定室平衡1~2 h。根据水分活度仪及水分测定仪说明分别进行相关测定,检测样品在每个取样点分别做3次平行实试验,结果取平均值。

1.2.3 菌落计数

菌落计数依据GB4789.35[13]中双歧杆菌的计数法略有修改。具体为:取待检样25 g,与225 mL灭菌的生理盐水(质量分数为0.9%)混合,然后取1 mL悬液进行10倍梯度稀释,最后取3个适宜的稀释梯度进行MRS培养基倾注实验(MRS培养基倾注前进行121℃,15 min灭菌,待冷却至45℃左右时再进行倾注,每个平行3个平板,每个平板稀释液200μL)。待平板凝固后,放置在37℃厌氧箱内培养48 h。计数,取菌落数在30~300的平板进行计数。

1.3 数据处理

所有数据为3次重复实验的平均值和标准误差,显著性分析用SPSS17.0处理软件进行均值的方差分析,显著性差异(P<0.05)。

2 结果与分析

2.1 乳粉贮存过程中水分的变化

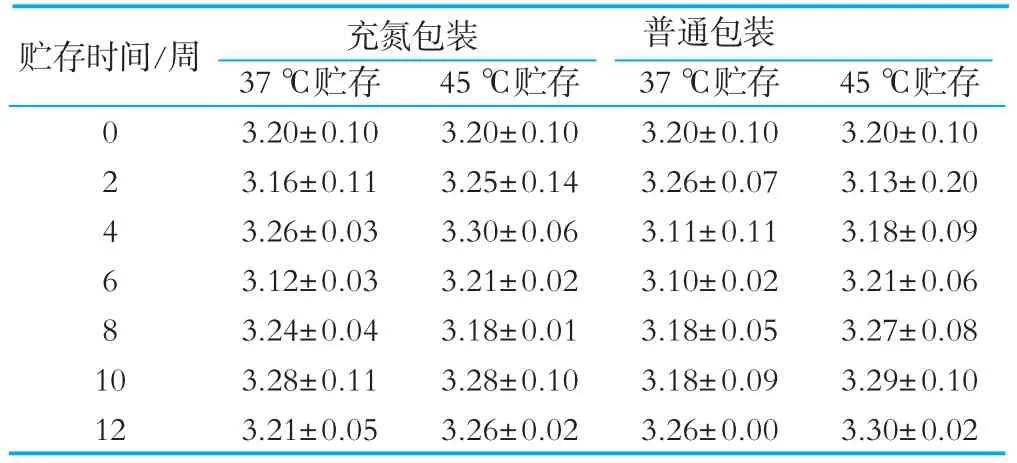

充氮和不充氮包装乳粉贮存过程中水分含量的变化情况如表1所示。由表1结果可知,37℃或45℃贮存乳粉充氮和不充氮,随着贮存时间的延长水分含量并无明显的增高或下降趋势,且与起始水分含量(3.20%)相比,在贮存过程中所有包装形式乳粉的水分含量都在起始水分含量的95%~105%。通过方差分析发现:同种包装方式的乳粉,贮存过程中(同一温度)不同时间点水分含量的单因素方差分析显示无显著差异;不同包装方式的乳粉,贮存过程中(同一温度)相同时间点水分含量的配对样本T检验也无显著差异,说明充氮或不充氮不影响乳粉贮存过程中水分含量的变化。

表1乳粉贮存过程中水分含量的变化(均值±SD) %

2.2 乳粉贮存过程中aw的变化

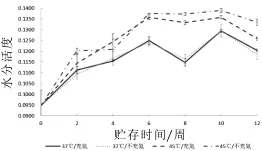

由图1结果可知,乳粉在贮存过程中其水分活度的总趋势是随着贮存时间的延长aw而升高,到贮存末期(12周)水分活度有所下降。充氮和不充氮包装相比:乳粉在37℃贮存过程中充氮包装和不充氮包装乳粉的aw变化趋于一致,都表现为随着贮存期的延长aw升高直至第6周,而后在第8周表现为急剧下降(aw相比第6周,充氮包装下降8%,不充氮包装下降6%),第10周在急剧上升(aw相比第8周,充氮包装上升11%,不充氮包装上升10%);乳粉在45℃贮存过程中前6周aw两者之间无明显的区分,但从6周后充氮包装的乳粉在同一时间点低于不充氮包装的乳粉。同种包装形式相比:在37℃贮存的乳粉从第2周开始其aw都低于同一时间点45℃贮存的乳粉。在整个12周贮存期,乳粉的水分活度最大值都出现在贮存10周(37℃贮存:充氮和不充氮aw=0.1295;45℃贮存:充氮aw=0.1359,不充氮aw=0.1390)。

图1 乳粉贮存过程中aw的变化

2.3 乳粉贮存过程中双歧杆菌活菌数的变化

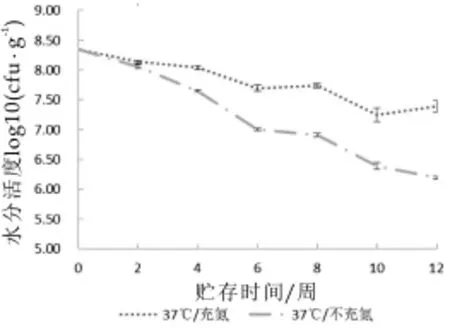

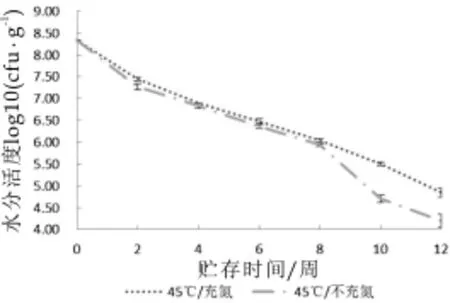

由图2和图3结果可知,乳粉在贮存过程中双歧杆菌的活菌数随着贮存期的延长而减少。在37℃贮存起始至贮存期末,乳粉双歧杆菌的活菌数,充氮包装由起始的2.19×108cfu/g下降至2.47×107cfu/g(下降为初始值的11.3%);不充氮包装下降至1.54×106cfu/g(下降为初始值的0.7%)。在45℃贮存12周后,乳粉双歧杆菌的活菌数,充氮包装下降至7.03×104cfu/g(下降为初始值的0.03%);不充氮包装下降至1.65×104cfu/g(下降为初始值的0.008%)。由以上结果可以明显得出,充氮包装可以有效延长双歧杆菌在乳粉内的存活时间。

图2 37℃贮存乳粉双歧杆菌活菌数变化

图3 45℃贮存乳粉双歧杆菌菌落数变化

3 讨 论

乳粉水分的测定主要是测定乳粉内自由水的数量[14],自由水是以物理吸附凝聚在乳粉颗粒内部及乳粉颗粒间隙间的水,是能被微生物代谢及其他反应利用的水。水分质量分数是乳粉生产过程中需要质量控制的重要指标之一,这是因为适宜的水分含量有利于乳粉的长保质期,低水分含量可以抑制乳粉结块、减缓脂肪氧化和褐变等。GB19644规定乳粉的水分应低于5%,而已报道的益生菌乳粉其水分大都控制在2.0%~3.5%[7-8]。文中所生产乳粉的水分为3.20%,且在不同的贮存温度下不同贮存期该产品的水分含量都维持在3.20%左右。说明该产品的水分含量控制的很好,也间接说明包装材料的阻隔性很好,乳粉内水分含量不受包装外部水分的影响。

aw反映的是食品中水分的结合程度(游离程度),aw值越高,结合程度越低,aw越低,结合程度越高。另外aw也反映其被微生物利用的程度[14]。食品中的脂肪氧化(非酶)、微生物代谢、非酶褐变、维生素损失等都与aw直接相关,因此将乳粉控制在适宜的aw范围内可以最大限度的减少乳粉的劣变反应,提高益生菌在乳粉内的存活率,延长乳粉的货架期[15]。一般认为[7,9]含益生菌的乳粉其aw宜控制在0.2以内,以最大限度的控制益生菌的存活,但考虑到食品在贮存过程中其aw会有波动,因此在实际生产过程中aw可以控制在低于0.2。文中乳粉的起始aw为0.0947,且在整个不同条件下的加速过程中,其水分活度的值在0.0947-0.1390之间。这一范围也是乳粉处于最佳氧化稳定状态的aw控制范围[16]。

益生菌的活菌数是保证其具有益生功效的前提。在益生菌食品长货架保存期间,一般要求产品的益生菌活菌数要高于1×106cfu/g,这就要求所开发的益生菌食品要尽可能地为益生菌存活创造最佳条件[17]。而乳粉,因为其低水分,低水分活度的特性,特别适合益生菌在其长时间存活。文中乳粉在加速条件下,让益生菌处于不利于其存活的极端条件下,37℃贮存12周充氮包装的乳粉其双歧杆菌活菌数高于不充氮包装的乳粉1个数量级,而45℃贮存12周充氮包装的乳粉其双歧杆菌活菌数是不充氮包装乳粉的4倍之多,说明充氮包装有利于提高益生菌在乳粉长货架期内的存活。

4 结论

跟踪分析了含益生菌乳粉充氮包装和不充氮包装在37℃或45℃(12周)贮存过程中,乳粉水分、aw和双歧杆菌的变化情况。结果:两种包装的乳粉在贮存过程中水分并无明显的波动,且同一时间点两种包装形式的乳粉水分不存在显著差异(p>0.05);水分活度,在37℃贮存的情况下,充氮包装乳粉和不充氮包装乳粉的aw变化趋势一致,且无明显区别;在45℃贮存的情况下,充氮包装乳粉的aw波动略低于不充氮包装的乳粉(从贮存的第6周起,同一时间点充氮包装乳粉的aw都低于不充氮包装)。充氮包装的乳粉其双歧杆菌活菌数在相同条件下都比不充氮包装的乳粉双歧杆菌活菌数高。以上结果说明充氮包装在一定程度上可以降低乳粉贮存过程中aw的波动,提高双歧杆菌在乳粉中的稳定性。