微凹版涂布扩散膜表观弊病及改善措施

2019-03-27李开静李瑞平

李开静,李瑞平

(合肥乐凯科技产业有限公司,安徽合肥230041)

扩散膜的应用领域主要是光电显示行业,主要应用于TV、电脑显示器、平板或手机等背光模组中。背光模组为液晶显示装置的关键组件之一。由于液晶本身不发光,背光模组的重要功能即在供应均匀的面光源以供液晶显示面板使用。扩散膜作为LCD 背光模组重要零组件,其主要功能是将导光板的光线扩散,能将线光源 (CCFL) 或点光源 (LED) 分布成均匀的面光源。

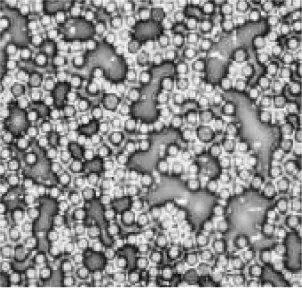

扩散膜是经过正面和背面两次涂布形成的对光线具有扩散功能的光学薄膜。其使用光学级的PET 做基材,将光学级的树脂和PMMA 粒子涂布于PET 的正面和背面,扩散膜正面具有良好的雾度,可以有效遮盖网纹和瑕疵,背面有良好抗刮伤性和防静电效果,便于后期的加工和运输。扩散膜结构如图1,雾度95% 扩散膜的电子显微镜照片如图2 和图3。

图1 扩散膜结构图

图2 扩散层电镜照片

图3 防粘结层电镜照片

微凹版涂布方式最初是从凹版印刷工艺发展起来的,是国外比较成熟的涂布技术。所谓微凹版涂布方式,是采用直径较小的凹版辊的反转凹版涂布方式。这种涂布方式不采用压合式的涂布背辊,通过两个距离很近辊径与凹版辊辊径相同(或相近)的吻合辊将与凹版辊旋转线速度方向的基材充分展平,并与凹版辊轻微接触,由无刃刮刀刮拭计量后的涂布液均匀铺展在凹版辊表面,随凹版辊转动与基材连续接触形成润湿线,由基材与凹版辊的相对运动实现涂布液由凹版辊向基材均匀转移的涂布过程。

目前扩散膜涂布工艺主要采用微凹版涂布技术,在实际生产过程中,由于涂布环境洁净度、涂布系统稳定性、设备制造安装精度、车速和张力控制精度、物料均一性、基材均一性、转速比、刮刀压力等因素,会对涂布工艺过程产生不良影响,产品表观因不同因素的影响而出现不同的弊病。涂布过程中易产生线纹、点、划伤等各种缺陷。本文主要分析微凹版涂布扩散膜过程中产生的表观弊病以及产生原因和改善措施。

1 扩散膜表面线纹

扩散膜外观最频繁出现的弊病是线纹,其中纵向称为线(包括白线、暗线和异物线等);横向称为纹(包括单侧横纹和全幅横纹)。

1.1 线不良

线的外形特征是与PET 基材运行方向平行,在三波灯或强光手电的照射下,呈现为暗线或白线,多是无规律的,其宽窄变化因不同因素影响而不尽相同。目前生产过程中出现的类型有短线、白线、暗线、异物线。扩散膜表观弊病一般采用人工目视和在线检测设备检查,在线检测设备难以识别线不良,主要靠人工肉眼检查。

从外观形态线分为暗线和白线,暗线和白线外形如图4 和图5 所示。

图4 暗线

图5 白线

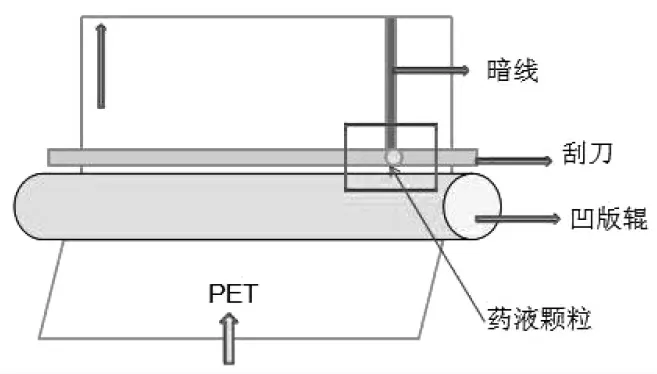

暗线产生原因:微凹版涂布扩散产品,通过供液管道向涂布液槽中供液。扩散涂布液中扩散粒子较多,在供液过程中粒子之间容易聚团形成大颗粒沉淀,供液时使用滤芯将涂布液中的大颗粒沉淀进行过滤,如供液处使用的滤芯长时间未更换,导致滤芯堵塞穿孔(或者使用的滤芯不合理,比如直径过大),没有把药液中未分散完全的颗粒过滤掉,颗粒吸附在刮刀上,导致刮刀在涂布时涂布液分布不均匀,异物处涂布量比其他部分偏小,从而形成一条明显暗线。涂布过程示意图如图6。

图6 涂布过程示意图

改善措施:针对滤芯堵塞情况,操作人员需实时查看压力表压力值,压力值越大,表明滤芯堵塞情况越严重。当发现涂布压力值大于0.4 MPa 时需及时更换滤芯。针对滤芯直径过大比如直径1μm 的滤芯,通过更换滤径更小的滤芯如直径0.1μm 的滤芯,过滤掉药液中未分散完全的颗粒,注意滤芯大小的选择要考虑涂布液中粒子直径的大小,滤芯直径不能小于最大粒子的直径,如滤芯直径小于粒子直径,会把粒子一起过滤掉。

白线产生原因:①在涂布过程中,涂布供液量不足,易导致产生细白线;②涂布液在供液小车和供液槽之间回流,在回流过程中溶剂不断挥发,导致供液小车里液的粘度不断增加,如搅拌不均会导致细白线产生;③涂布刮刀如使用时间过长而未能及时调换或者磕碰,将导致表面不平整,刀口磨损处会出现涂布量较大,在涂布过程中产生细白线。

改善措施:针对供液量不足情况,可以将供液阀门调大,保证供液量充足;针对药液粘度过大,可以控制供液小车里的溶液体积,调大泵速;针对刮刀损伤,需要及时调换刮刀,并在更换之前仔细检查刮刀是否有损坏。

1.2 纹不良

纹的外形特征(如图7)是与基材运行方向垂直,横贯片幅,多有一定的规律性,其厚薄和宽窄变化因不同因素影响而不尽相同。目前根据产生原因可以分为涂布横纹和设备横纹。使用强光手电辅助可以更好地检查横纹情况。

图7 横纹

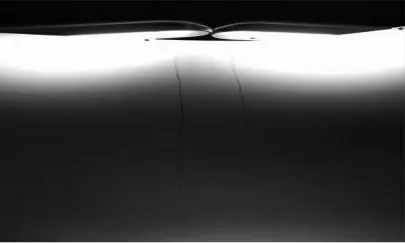

涂布横纹产生的原因:产品一侧横纹短而密,产生此种横纹不良的原因主要因为涂布过程中基材松紧不一,如图8。基材两端松紧不一导致膜片在涂布时,两边受到的张力不一,在经过凹版辊与刮刀时,因为接触点不平,导致某一侧横纹较重,涂布示意图如图9。

图8 基材松紧不一

图9 横纹涂布示意图

改善措施:涂布片路出现两侧松紧不一时,涂布人员需及时调整Nip Roll 对片路的夹紧度,使片路两侧张力均衡。

设备横纹产生原因:①凹版辊与相关设备(供液槽边部挡板、后挡板等)接触摩擦导致凹版辊振动。改善措施:通过调节相应的挡板固定螺丝,调整挡板与凹版辊间距,保证挡板与凹版辊无直接接触;②凹版辊联轴器磨损或联轴器紧固螺丝滑丝未拧紧,导致凹版辊运行过程中产生辊振。改善措施:通过更换相应的联轴器紧固螺丝或者联轴器,保证凹版辊联轴器正常运行;③凹版辊轴承损坏导致振动,更换新的凹版辊轴承可解决。

2 扩散膜点不良

在涂布过程中产生的直径小、点状不均匀的弊病统称为点子,目前生产过程中出现透光点、白点、黑点、水性油点等不同类型的杂质点。

(1)白点产生原因:①涂布液通过供液槽的滤芯过滤后,经过供液管道供给涂布装置,如滤芯使用时间较长,涂布人员未及时更换过滤滤芯,会导致供液槽处滤芯破损,未能彻底过滤涂布液中杂质,造成杂质周围粒子聚团,产生白点,如图10 和图11。改善措施:针对滤芯堵塞情况,涂布操作人员需实时查看压力表压力值,压力值越大,表明滤芯堵塞情况越严重,当发现涂布压力值大于0.4 MPa 时,需及时更换滤芯;②先用电镜分析样片,再将正面背面涂层擦去,如擦除涂层后点仍存在,则判断为基材中点多为黑黄色不良,点形状较大。若PET 基材中存在此类点会导致涂层表面遮盖不住,从而形成黑点或者表面粒子聚集较多,形成白点,组装到背光源中点照片(图12)和擦除正背面涂层后电子显微镜照片(图13)。改善措施:使用IQC 加强对基材来料的检查,检验人员在放卷位置使用强光手电在线检验PET 基材外观,发现此类点,立即停止涂布,更换基材。

图10 白点图片

图11 白点电子显微照片

图12 PET 基材中点

图13 PET 基材点的电子显微照片

(2)黑点产生原因:黑点产生原因多来自环境和带入的异物与污染物质:①使用电镜分析点的涂层情况,黑点(图14 和图15)远大于周围涂层中的粒子,且涂层周围分布均匀,因此可确定此点为涂布过程中带入的杂质。PET 基材滑落至地面,吸附了灰尘,生产人员及时调整设备使运转正常。吸附了灰尘的PET 经过涂布时产生了黑点。改善措施:生产人员在生产过程中发现设备运行异常,应立即停车,将滑落地面的PET 产品直接剥除并报废;②生产环境中带入的异物、蚊虫杂质等造成的黑点。改善措施:加强对车间的洁净管理以及对环境的洁净度管控,如加装灭蚊灯,加强出入门禁的管理。

图14 黑点

图15 黑点电子显微照片

(3)周期性点产生原因:凹版辊长时间使用会造成辊面腐蚀,腐蚀的位置会造成涂布液滞留,带液量偏大,涂布时基材与凹版辊接触,此腐蚀处接触在涂层上出现周期性点(如图16 凹版辊腐蚀点),点与点之间的间距正好为凹版辊的周长,涂布示意图如图17。

改善措施:①将有腐蚀的凹版辊更换为无缺陷的凹版辊。涂布操作人员在安装凹版辊前需仔细确认凹版辊表面有无磕伤或腐蚀,确认表面无缺陷后再安装;②如无新辊更换,可通过调整EPC,避开腐蚀位置进行涂布。

图16 凹版辊腐蚀点

图17 周期性点示意图

3 扩散膜划伤不良

划伤不良按发生面可分为正面划伤和背面划伤,发生在不同面的划伤产生原因不同,检查手段也不相同。

(1)背层不规则点状划伤(如图18)产生原因:涂背层时由厚的膜转换到薄的膜时需要调整收卷放卷张力,生产时未及时调整张力,导致收卷张力过大,总成涂布片路与接触辊之间相互挤压会产生刮伤。改善措施:涂背层产品厚度转换时,生产人员需及时调整收卷张力的工艺参数。

(2)正面涂层划伤产生原因:正面刮伤主要表现为周期性划伤(如图19 和图20),主要因为长时间涂背层时,会有部分药液粘附在膜片边缘,膜片在运动过程中将药液转移到背光上,导辊上粘有涂布液,涂布液固化后形成坚硬的异物,涂背层时刮伤正面的涂层,导辊在涂布过程中是运动的,且有固定周长,所以形成有固定周期的点刮,点刮之间的间距为导辊的周长。改善措施:涂背层时,涂布卷材的宽幅应由宽到窄进行涂布;由窄变宽涂布时,生产人员需停车擦拭导辊,保证导辊表面洁净,无毛刺。

图19 不规律点状划伤

图20 点刮电子显微镜照片

4 结束语

扩散膜产品表观弊病不良种类较多,主要弊病点、线纹、划伤改善措施如本文所述。本文可指导微凹版涂布从业人员分析扩散产品弊病产生原因,快速找到改善措施,减少不良品的产生,达到提质增效的目标。