废水中氨氮脱除的技术概述

2019-03-27史玉龙杨红军

钱 前,史玉龙,杨红军,徐 磊

(安徽瑞邦生物科技有限公司,安徽马鞍山243100)

氮在水体中主要以分子态氮(N2)、有机态氮(R-N)、氨态氮(NH4+-N)、硝态氮(-N)、亚硝态氮(-N)等形式存在,其中氨态氮是最为广泛、常见的存在形式,在水体中一般为游离氨、铵离子,生活污水中较多,在石化、冶炼行业中也有一定量的存在[1]。

水体中过量的氨氮会造成多种有害影响:

①造成水体富营养化。水体富营养化会导致藻类大量繁殖,破坏水体自然平衡,产生多种毒素。

②降低水体溶氧。氨氮在硝化细菌作用下,进一步被氧化为硝态氮和亚硝态氮,导致水体溶氧降低,水质下降,影响水生动植物的生存。

③反应产生致癌物质。氨氮的氧化产物亚硝酸盐会与胺类物质发生反应,生成强致癌物亚硝胺。

本文就多种行业的氨氮处理方法进行简介和分析。

1 化学法

1.1 折点氯化法

折点氯化法[2]是指向含有氨氮的废水中通入氯气或加入含有次氯酸根(ClO-)的物质,利用其氧化性,将其中的氨氮氧化为N2,其具体反应式如下:

黄海明等[3]先运用吹脱、化学沉淀法去除母液中大量的氨氮,再结合折点氯化法处理废水,使其达标排放。实验选用广东某稀土冶炼分离厂生产过程所排放的高浓度氨氮废水,其浓度在1 000 mg/kg 以上,在氨吹脱预处理及草酸沉淀处理后的混合废水氨氮浓度降至100~200 mg/kg,因为盐含量高,有机物少,难以采用生物法处理;若采用吸附法处理,不仅效果较差,无法满足排放要求,且产生大量污泥;废水经中和后含大量钙离子,使得离子交换法也难以应用。

折点氯化工艺在合适的pH 等条件下[4],折点附近的氨氮去除率高达90.7% ,但是氯化处理后的废水含有残留的氧化性氯,与有机物反应易造成次生污染,需要使用亚硫酸钠进行还原方可排放。

折点氯化法因为其处理低浓度氨氮效率高,不受盐含量影响,有机物含量越低,处理效果越好,且不产生污泥,在某些废水处理中有一定优势。

1.2 磷酸铵镁沉淀法(MAP 法)

磷酸铵镁沉淀法[5]也称MAP 法,是将镁盐与磷酸盐按照一定比例加入含有的废水中,使其与反应,生成沉淀物,其主要化学成分为 ,也称之为鸟粪石,具体反应式如下:

薛丹等[6]采用磷酸铵镁沉淀法处理某火电厂脱硫废水的氨氮,该脱硫废水的pH 较低,且含有大量盐分,对微生物的繁殖具有抑制作用,无法采用传统的生物法。考虑到该脱硫废水中含有大量的Mg2+,结合电厂脱硫废水中水质复杂、水量大的特点,采用了磷酸铵镁沉淀这种低能耗、低成本的方法。

化学沉淀工艺[7]对脱硫废水中氨氮的去除率较高,工艺操作简便,无二次污染,无需外加镁源的投入,药剂成本低;磷酸铵镁沉淀是一种农业用缓释肥,具有一定的经济价值。

1.3 电化学氧化法

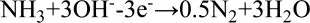

电化学氧化法[8]是利用外加的电场,在特殊的阳极上直接将水中的氨氮氧化为氮气,或间接地利用其他物质进行氧化还原。其中直接氧化技术的氨氮的阳极反应式如下:

陈金銮[9]采用Ti/RuO2基DSA 阳极对含低氯离子浓度([Cl-]<500 mg/L)的氨氮废水进行电化学氧化实验。研究发现,氨氮的去除主要是通过电化学氧化产生的游离氯对氨氮进行间接电化学氧化作用实现的。在最佳条件下电解60 min,可以使初始40 mg/L 的氨氮完全去除,该条件下,氧化产物主要是N2、少量氯胺及硝酸根。

该方法虽然对氨氮氧化有较好效果,且不会产生二次污染,但是电化学氧化法因为电流效率不高,导致能耗巨大,操作成本高,难以在工程方面广泛运用。

2 物理法

2.1 分子筛离子交换法

分子筛离子交换法所采用的分子筛有多种类型,这里主要介绍一种由粉煤灰合成的沸石分子筛应用于氨氮的脱除[10]。粉煤灰是火力发电厂的一种工业固体废弃物,具有与火山灰类似的活性,将其与氢氧化钠混合,并在一定条件下转化为沸石分子筛,该技术较为成熟,且成本低廉。粉煤灰合成沸石属于极性吸附剂,其晶体结构中有大量的可供交换的金属阳离子,因此对游离氨和铵离子均具有良好的选择吸附性。

苑鑫[11]采用太原煤气化煤歼石电厂粉煤灰合成的沸石对含氨氮废水进行吸附处理,氨氮浓度为400 mg/L,在最佳工艺条件下,氨氮的去除率可以达到65% 以上。沸石吸附饱和后分别采用NaOH 与NaCl 混合溶液的化学法、光合细菌法、硝化细菌法等进行再生,其中化学法一次再生率高达60% ,多次处理后再生率最高可达86% 。

分子筛离子交换技术是一种选择性较强的氨氮去除技术,因其对工况要求相对不高,可以作为高浓度氨氮废水前处理的有效手段,且再生方法简单,可以多次利用。

2.2 吹脱法

吹脱法[12]的基本原理是将溶液调至碱性,使铵离子转化为游离氨,再利用气体为载体,将其与液相分离。吹脱法一般采用空气为载体;若采用水蒸气为载体,则称为汽提法。

徐彬彬[13]采用空气吹脱法对浓度高达8 000 mg/L的焦化废水进行预处理,通过正交试验的结果进行分析,得到该方法的最佳反应条件:pH 为10.4,温度为70℃,气液比为6 000,反应时间为120 min,可以有效去除氨氮,其去除率在95% 以上。

吹脱法[14]用作处理高浓度氨氮废水的前处理效果理想,吹脱气体中氨氮可以回收利用,设备投资成本不高,实际使用过程中需要调节pH,会增加一定后处理成本。

3 生物法

3.1 生物硝化与反硝化技术

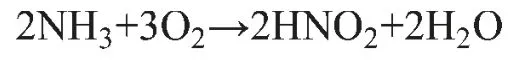

生物硝化与反硝化技术[15]是利用微生物好氧硝化与厌氧反硝化两步反应,将氨氮转变为氮气的过程。硝化过程是利用硝化细菌,在好氧条件下,将氨氮转变为硝酸盐及亚硝酸盐;再在缺氧条件下,通过分解有机物为碳源,硝酸盐转化为氮气,其反应式如下:

亚硝化细菌:

硝化细菌:

反硝化细菌,以甲醇为碳源:

生物硝化反硝化技术[16]具有操作简单、效果稳定、处理种类多、不产生二次污染的特点,但是同时该方案前期投资成本高,工作效率受温度影响大。因为使用微生物进行处理,在工业上需要考虑使用环境的限制,难以在高盐、有毒、氨氮含量高的工况下使用。

3.2 短程硝化反硝化技术

对于反硝化细菌[17],NO3-及NO2-均可成为其最终受氢体,即可以从NH4+→NO2-→N2的过程直接完成氨氮的脱除。

朱海兴[16]研究发现,短程硝化反硝化技术相较于传统生物法具有如下优点:控制氧化过程在亚硝化阶段,可以减少25% 的耗氧量;反硝化过程中,NO2-的还原消耗碳源较NO3-减少40% ;亚硝酸菌相对于硝酸菌的泥龄和世代周期更短,可以在亚硝化阶段保持更高的生物活性,并增快硝化反应速度,缩短硝化反应时间,起到节省设备体积,降低投资成本的作用;因为菌种不同,在硝化过程可以降低30% 的污泥排放,在反硝化过程中,可以降低50% 的污泥排放。

4 新兴氨氮去除技术

4.1 氯/紫外联合氧化工艺

折点氯化法是我国常用的饮用水处理方法,但是该方法会形成大量的氯化产物,严重的情况下会危害人身安全。氯/紫外联合氧化工艺可以有效降低氨氮含量,又能控制氯化产物的生成。

氯/紫外联合氧化工艺[18]基本原理如下:紫外辐照本身不能分解氨氮,但紫外线可以光解氯胺,氯胺紫外光解生成氯自由基与胺基自由基,而氯自由基水解生成羟基自由基,在该反应下,氯自由基及羟基自由基可以将氨氮转化为胺基自由基,并与水中的溶解氧反应,形成稳定的氧化产物,如硝酸盐、亚硝酸盐、氮氧化物等。

张欣然[18]研究发现,与传统折点氯化工艺比较,氯/紫外工艺可以有效去除水中的氯胺等有害物质,氯/紫外组合工艺去除氨氮所需氯含量远低于折点氯化工艺,降低了50% 以上氯胺等物质的生成。

所以,当水体中存在氨氮及部分易氯化的天然有机物时,采取氯/紫外联合工艺既可以有效去除氨氮,同时避免有毒、致癌的氯化物生成,具有一定的工程前景。

4.2 超声吹脱组合工艺

在传统的吹脱工艺上,引入超声波技术,通过超声的空化作用等加强液相与气相间的传质作用,使氨氮更容易向气相转移,来达到脱除氨氮的目的。

平凡[19]研究发现,通过对比单独超声、单独吹脱、超声吹脱组合工艺,这三种处理方式在最佳工艺条件下,对含氨氮废水的吹脱效率分别为75.61% 、62.01% 、85.84% 。若同时进行不完全吹脱,作用时间为15 min,超声吹脱组合工艺的氨氮去除率为35.15% ,为单独超声法的1.56倍,单独吹脱法的2.06 倍。

超声吹脱组合工艺为处理高浓度的氨氮废水提供了新的解决方法,但目前为止还存在处理费用较高,设备成本较高等问题,难以实现工程运用。

5 展望

上述介绍的氨氮脱除方法,是部分典型、有效的脱除手段。尽管氨氮脱除手段有很多,但是很大一部分因为投资成本、运营成本、管理难度等等一系列问题目前还难以工程化。

一般对于常见的高浓度氨氮(2 000 mg/L 以上)的废水,可以采用空气吹脱法、蒸汽汽提法进行预处理,然后采用生化处理,其中对于某些高COD 废水,还可采用厌氧分解的前处理措施,将有机物分解为小分子物质,为反硝化细菌提供碳源,即可满足绝大部分废水的排放。

对于高盐、有毒的氨氮废水,此时硝化细菌无法正常生长,因此生物法无法使用,折点氯化法、磷酸铵镁沉淀法、离子交换法可以有效应对这一情况,其中折点氯化法不宜处理含有较多有机物的废水,而磷酸铵镁沉淀法因为需要添加药剂,所以运行成本及管理难度会有一定提高。对于情况复杂的废水,需要综合考虑水中的物质,必要时采用多种手段联合处理。

新型的氨氮处理工艺,因其自身的局限性,还停留在实验室阶段,但是诸如紫外、超声、电化学等新技术都是专注于增加反应活性,加快反应速率,这些技术与传统技术相结合,会使氨氮去除朝着高去除率、零污染、低成本、操作便捷的方向发展,促进产业的转型和升级。