刮刀参数对带式输送机清扫器运动特性影响分析

2022-02-17赵振鹿孙瑞滨万书亭

兰 宇,赵振鹿,张 超,孙瑞滨,万书亭

(1.内蒙古大唐国际托克托发电有限责任公司,内蒙古 呼和浩特 010200;2.河北省电力机械装备健康维护与失效预防重点实验室(华北电力大学),河北 保定 071003)

0 引言

带式输送机广泛应用于电厂、选煤厂、港口等生产领域,目前已经发展成一种具有运输距离大、运输效率高的现代化设备;但是其稳定性和可靠性仍然受到很多因素影响。在复杂实际工作条件下,输送机由于保养维修不到位,以及物料、矸石等落入回程输送带、卷入卸载辊筒与驱动滚筒内等原因,导致输送胶带跑偏、撕裂甚至断带等事故时有发生。

对于皮带机的状态监测[1-5],文献[1]设计了一种矿用带式输送机智能监测系统。该系统包括基于弱磁检测法的钢丝绳芯输送带损伤监测系统、基于红外热成像温度检测法的带式输送机关键部件故障诊断与预警系统和基于视觉检测法的煤流监测、异物监测、胶带撕裂监测及人员安全监测系统。文献[2-4]研究了基于视觉的皮带撕裂、跑偏监测方法。文献[5]研究了基于激光传感器技术的胶带纵向撕裂监测方法。

对于带式输送机胶带清扫器研究[6-9],文献[7]在现有接触式刮板清扫器的基础上,对清扫器结构进行优化改造,使得刮板受力均匀。文献[8]设计了一种双一字形输送带非工作面清扫器,可以有效将物料清扫到输送机一侧。文献[9]设计了一种应用于带式输送机头部的双向清扫器,采用特殊结构刀头、锁紧套以及补偿和退让装置实现胶带机头部的双向清扫。

某发电公司带式输送机双向空段清扫器在冬季使用时,由于部分皮带表面粘黏物密度较大,粘黏厚度较厚,冻结成大块冰楞;当刮刀触碰到坚硬且光滑的冰楞时,会产生大幅度弹起,同时伴随着一段时间的振荡,影响了清扫效果。由于冬季气温低,皮带由于各种原因有时出现破损,此时刮刀也会出现同样的现象。为保证清扫器正常清扫工况下有较小损伤,需要分析清扫器刮刀在运行工况下的运动特性;但目前鲜有文献研究该问题。

本文结合工程实际,分析清扫器刮刀的工作状况,并通过虚拟样机技术建立刮刀的动力学模型。通过参数的设置,针对刮刀运动特性随其初始设计的俯仰角度以及扭簧刚度的变化作出分析,发现其中影响规律,为清扫器的设计优化提供数据支撑。

1 双向空段清扫器结构

1.1 结构概述

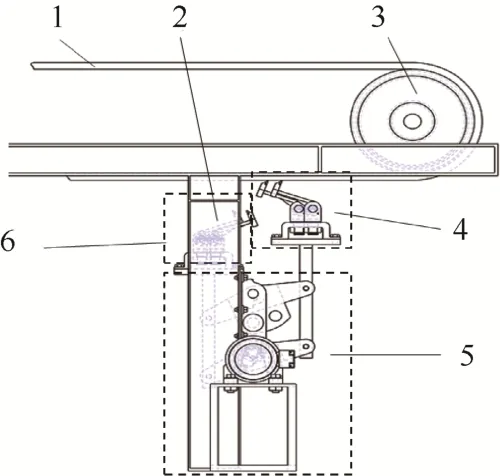

由于某电厂采用的带式输送机为双向带式运输机,在生产过程中需要转换运输方向,所以清扫器要具备双向清扫能力。如图1所示,清扫器主要由刮扫部分和转换部分组成。刮扫部分分为正向刮扫单元和反向刮扫单元;转换部分则通过电机驱动四连杆机构转动一定的角度,实现正反工作位置的转换。

图1 双向清扫器侧视图Fig.1 Side view of two-way sweeper

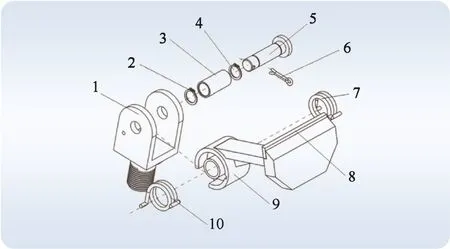

该清扫器刮刀采用分体式刮刀,图2为刮刀单元分解示意图。

图2 刮刀单元分解示意图Fig.2 Disassembly diagram of scraper assembly

图2中,刮刀体9通过销轴5连接在刮刀座上,并通过定位挡圈2、4对刮刀体进行轴向的定位;在刮刀体9和销轴5之间设置衬套,以提高刮刀体9的使用寿命;销轴5尾端小孔安装插销6,用于销轴5的轴向固定;扭簧7、10分别嵌套在刮刀体两侧的空腔内,其一端卡在刮刀体9空腔内的小孔内,另一端卡在刮刀体9空腔内的方形槽内,实现刮刀体的定位和缓冲。

1.2 存在的问题

该双向清扫器可以方便可靠地实现双向清扫功能,其刮扫部分设计可以应对复杂的燃煤发电厂带式输送机,使得清扫更为高效。由于皮带长期使用带来的老化,皮带上经常会有部分撕裂以及较为严重的凸起情况发生;冬季时,煤料会冻结在皮带表面,形成坚固的附着层。实际应用中,在上述情况发生时,刮刀由于受到较大冲击力,自身会产生大幅度弹起,并伴随着一段时间的振荡,使其不能始终与皮带表面贴合,导致漏扫现象发生,严重影响了清扫器的使用效果。

2 刮刀动力学建模

建立刮刀的动力学模型,首先需要构建其3维实体模型。利用建模软件 Pro/E建立了该清扫器刮刀组件整体的3维模型,如图3所示。

图3 刮刀单元三维实体模型Fig.3 3D solid model of a scraper

由于刮刀单元中仅有刮刀头部与扭簧为活动部件,而扭簧可以通过ADAMS软件进行仿真,所以:简化模型,将刮刀体与刮刀片组合为刮刀,保存为(*x_t)格式文件,然后将其导入ADAMS软件,建立动力学仿真模型。具体步骤如下:

(1)修改环境单位为MMKS(mm,kg,N)形式。

(2)设置重力方向为Z向,添加零部件的材料属性。由于刮刀体与刮刀片的材料均为合金,其质量密度与钢材较为接近,这里将刮刀整体材料设置为ADAMS软件内置材料Steel。

(3)添加运动副约束并设置摩擦系数:在刮刀尾部回转中心与大地之间创建转动副JOINT_1。刮刀体与衬套为过盈配合,衬套材料为铜合金。销轴材料为 Q345b,在无润滑条件下,其动摩擦系数选取为0.19,在JOINT_1的运动副摩擦中设置其动摩擦系数为0.19。

(4)扭簧力的添加。同样,在刮刀尾部回转中心与大地之间创建扭簧力TORSION_SPRING_1。

(5)接触力的添加。根据刮刀受力分析,在刮刀顶端定义竖直力 SFORCE_2与水平力SFORCE_3。

设置完成后的刮刀动力学模型如图4所示。

图4 刮刀动力学模型Fig.4 Scraper dynamic model

清扫器处于工作位置时,为了保证刮扫效果,刮刀会与皮带紧密贴合产生一定的压紧力FN;同时,当输送机运行时,皮带会与刮刀产生滑动摩擦力FT;由扭簧提供的扭矩T作用在刮刀体回转中心位置。3个力的合力使得刮刀整体处于平衡状态,其受力如图 5所示。设置正常工作状态下刮刀与皮带间压强设置为 30 kPa,则根据刮刀与皮带接触面积,计算得到FN为33 N、FT为18.15 N。

图5 刮刀受力分析Fig.5 Force analysis of a scraper

3 俯仰角度对刮刀运动特性影响

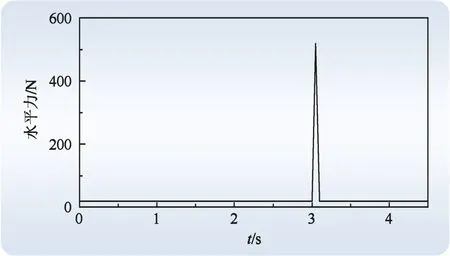

3.1 设置刮刀冲击力

刮刀受到冲击力后弹起高度与刮刀自身避障能力相关,其决定了刮刀在遇到特殊情况时的自身保护性能;而冲击力消失后的刮刀振荡幅度、振荡时间决定了刮刀漏扫距离。在刮刀顶端施加一个大小为500 N的水平力,以模拟刮刀在上述情况下所受冲击力;将FT与该冲击力合并为新的FT,即在ADAMS仿真模型中将水平力SFORCE_3的大小参数设置为随时间变化,曲线如图6所示。

图6 FT随时间变化曲线Fig.6 Curve of FT versus time

基于ADAMS软件,分析在工作压力受到冲击力时,刮刀弹起幅度、振荡幅度以及振荡持续时间随刮刀主要设计参数变化的情况。

3.2 设置刮刀俯仰角度

在不同的俯仰角度下,刮刀所受外部载荷FT与FN,以及刮刀自身重力对刮刀回转中心产生扭矩大小均不同,相应地也会使得刮刀单元内的扭簧产生不同的扭矩,得到不同的刮刀运动特性和清扫器的清扫效果。刮刀俯仰角度θ如图7所示。保证工作状态下,刮刀片与胶带来向段夹角α应当大于 90°,即刮刀俯仰角度θ大于 0°。俯仰角过大时,水平力FT作用力臂过大,会导致刮刀状态不稳定,所以只针对俯仰角度θ在0°~60°范围的刮刀工作状态进行仿真分析。

图7 刮刀俯仰角度示意图Fig.7 Schematic diagram of scraper angle

3.3 结果分析

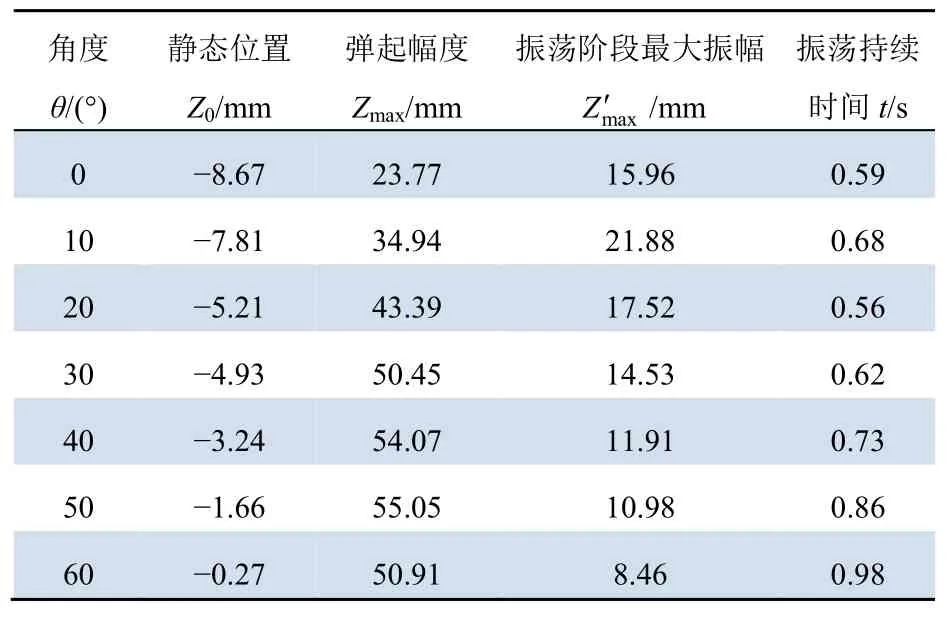

不同俯仰角度下的刮刀运动特性参数统计结果如表1所示。表中,将刮刀在受到冲击力前的静态位置记为Z0,刮刀受到冲击力后的弹起幅度记为Zmax,振荡阶段最大振幅记为Zm′ax,振荡持续时间记为t。分析表中数据可以发现,对于不同俯仰角度下的刮刀,其弹起幅度Zmax差别很大;随着刮刀俯仰角度的改变,其振荡的幅度以及振荡持续时间也存在明显的变化。

表1 不同俯仰角度下的刮刀运动特性Tab.1 Motion characteristics of scraper under different pitch angles

图8为曲线为刮刀在不同俯仰角度下,受到冲击载荷后的Z向(竖直方向)位移响应曲线。

图8 刮刀顶部Z向位移曲线Fig.8 Z-Direction displacement curve of scraper top

图中从上至下所对应俯仰角度分别为0°~60°,监测位置在刮刀顶部。由图8可以直观看到刮刀的运动状态:对于不同俯仰角度下的刮刀,受到冲击力后,均会发生相应的大幅度弹起;随着冲击力的消失,刮刀快速回落,进入振荡阶段,在摩擦力的作用下逐渐趋于平稳。在冲击力作用之后的振荡阶段中,随着刮刀俯仰角度的改变,其振荡的幅度以及振荡持续时间存在明显的不同。因为带式输送机皮带运行速度与刮刀脱离皮带表面时间决定了漏扫距离,所以刮刀弹起幅度对漏扫距离影响很小,而振荡阶段的振幅与时间均对漏扫率有较大影响。

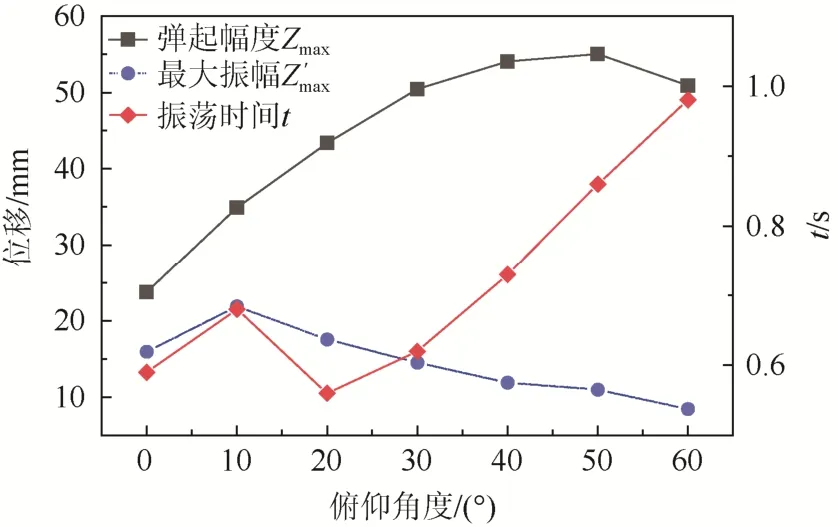

根据表1中数据绘制如图9所示的点线图,从中可以看到:随着刮刀俯仰角度的增加,刮刀在受到冲击力前的静态位置Z0的变动越来越小。这是因为刮刀俯仰角度越大,刮刀自身重力和施加在刮刀上的压力对其回转中心的力臂越短,对扭簧施加的扭矩越小,所以刮刀转动角度越小越好。这符合扭矩平衡条件,验证了仿真模型的准确性。

图9 不同俯仰角度下的刮刀运动特性点线图Fig.9 Point line diagram of scraper motion characteristics under different pitch angles

在实际运行中,皮带凸起或者附着层厚度小于30 mm。为保证刮刀要具有一定的越障能力,刮刀弹起幅度Zmax应不小于此厚度。同时,刮刀受到冲击力后,刮刀顶部Z向位移呈现为幅值不断衰减的振荡曲线。为降低漏扫率,应当尽量减小振荡阶段的振荡幅值和持续时间。分析表1和图9中数据可知,随着刮刀俯仰角度的增加,刮刀弹起幅度Zmax呈现增大的趋势,振荡持续时间t小幅振荡后呈现增大的趋势,振荡最大振幅Z′max则小幅振荡后呈现出减小的趋势。综合考虑以上因素,选择刮刀俯仰角度θ取值在 20°~30°范围内比较合适。此时刮刀受到冲击载荷后最大弹起幅度Zmax>30 mm,满足刮刀越障要求。同时,刮刀在振荡过程中最大Z向振幅较小,振荡阶段持续时间t也在角度系列中最短,说明在其他条件保持一致时,刮刀俯仰角度取值在20°~30°时,其漏扫率最低。

4 扭簧刚度对刮刀运动特性影响

扭簧作为清扫器刮刀的施力和缓冲部件,其刚度的大小直接影响着刮刀在实际工况下的运动特性,从而影响到清扫器的使用效果。现在针对不同的扭簧刚度对刮刀进行运动仿真。基于前面的讨论,设定刮刀仿真俯仰角度θ=30°。

扭簧扭力主要取决于扭簧的材料、横截面积、单位长度内的圈数。基于刮刀体的设计,确定扭簧线径d=6 mm、中径D=20 mm,使其更好地嵌入刮刀体的腔体内。扭簧在刮刀体中安装方式以及扭簧基本尺寸见图10。

图10 扭簧安装示意图Fig.10 Installation diagram of torsion spring installation

确定扭簧圈数n取值范围,以便后续仿真工作进行。已知刮刀体腔体深度L=16 mm,为了使得刮刀设计结构紧凑,扭簧应当完全嵌入刮刀体腔体内;同时应当保证扭簧在刮刀体腔体内定位稳定,使其轴线与刮刀体回转中心轴线基本重合,所以扭簧圈数n取值范围为1≤n≤2.46。为方便零件加工与机构组装,以圈为扭簧圈数系列差值,取最大圈数为nmax=2.25。

扭簧转角计算公式如下:

式中:θ为扭簧旋转角度,(°);M为扭簧承受扭矩,N·mm;D为扭簧中径,mm;E为扭簧材料弹性模量;扭簧材料为65Mn,其弹性模量E=2×105MPa;d为扭簧线径,取值为6 mm。

扭簧旋转角度θ与扭簧刚度F′之间有如下关系:

式中:F′为扭簧刚度,N·mm/(°);N为扭簧个数。该清扫器刮刀体中扭簧为对称布置,N=2。根据公式可知,在施加相同载荷的情况下,扭簧刚度越小,旋转角度越大,刮刀的弹起幅度也越大。

联立式(1)(2)得到扭簧刚度计算公式如下:

根据扭簧圈数得到对应的扭簧刚度。在对ADAMS仿真模型进行参数设置后进行仿真,得到其运动特性,如表2和图11所示。

表2 不同扭簧刚度下的刮刀运动特性Tab.2 Motion characteristics of scraper under different torsion spring stiffness

图11 不同扭簧圈数下的刮刀运动特性点线图Fig.11 Point line diagram of scraper motion characteristics under different torsion spring coil numbers

分析表2和图11数据发现,随着圈数的增加,扭簧刚度明显降低;受到冲击力后,刮刀弹起幅度Zmax也逐渐增大,符合扭簧旋转角度与刮刀弹起幅度的关系,说明模型仿真正确。由图11可知,振荡阶段的刮刀最大振幅Zm′ax和振荡时间t均随着扭簧刚度的降低呈现出逐渐增大的趋势;在系列扭簧圈数下,弹起幅度Zmax均大于30 mm,满足刮刀越障要求。为尽量降低清扫器漏扫率,应当选则扭簧圈数n为1,此时扭簧刚度F′=883.15 N·mm/(°)。

综上分析,扭簧刚度对清扫器的运动特性影响较大。随着扭簧刚度F′的降低,刮刀的弹起幅度Zmax、振荡最大振幅Zm′ax以及振荡持续时间t均增大。若扭簧刚度能尽量增大,则可减小刮刀在受到冲击力后的振荡阶段的最大振幅Zm′ax以及振荡持续时间,可以有效降低清扫器的漏扫率;但同时也要考虑过大的扭簧刚度会使得弹起幅度Zmax<30 mm,不能安全越过难以刮除的障碍物。所以在对清扫器进行优化的工作中,选取合适的扭簧刚度对于清扫器的使用效果十分关键。

5 结论

本文主要研究了清扫器刮刀俯仰角度和扭簧刚度参数对清扫器刮刀运动特性的影响规律,结果表明:

(1)处于不同俯仰角度下的刮刀,在受到冲击力后,其弹起的幅度差别很大,但弹起持续时间却基本一致;随着冲击力的消失,刮刀快速回落,进入振荡阶段,在摩擦力的作用下逐渐趋于平稳。在冲击力作用之后的振荡阶段中,随着刮刀俯仰角度的改变,其振荡的幅度以及振荡持续时间存在明显的变化。最终选择俯仰角度θ在20°~30°范围内,即可保证弹起幅度满足刮刀越障要求,同时振荡阶段最大振幅和振荡持续时间相对较小,进而达到综合性能最佳。

(2)随着扭簧刚度的提高,刮刀的弹起幅度、振荡最大振幅以及振荡持续时间均减小。但是,过大的扭簧刚度会导致刮刀系统缓冲性能下降,使得其受到冲击后的弹起幅度减小,易产生损伤。