切口型式对正交异性钢桥面板应力特性的影响

2019-03-07向泽祝志文

向泽,祝志文

切口型式对正交异性钢桥面板应力特性的影响

向泽1,祝志文2

(1. 邵阳学院 城乡建设学院,湖南 邵阳 422000; 2. 汕头大学 土木与环境工程系,广东 汕头 515063)

正交异性钢桥面板横隔板切口处疲劳问题突出,裂纹通常萌生于切口自由边以及切口起始处纵肋-横隔板连接焊缝。为研究不同切口型式对疲劳细节应力的影响,建立有限元分析模型,获得细节在轮载下的应力响应。研究结果表明:切口自由边细节是面内应力主导,且较大的切口半径有利于降低应力水平;纵肋腹板在平行于焊缝方向的外侧应力最大,属于纵肋-横隔板连接焊缝中最不利的细节,因此该连接处的裂纹通常会萌生于焊缝末端的纵肋腹板外侧,并沿垂直于焊缝的方向扩展;对于纵肋-横隔板连接焊缝的横隔板细节,当切口型式为相切过渡的方式时,面外应力远小于垂直过渡的方式,而面内应力相反;采用Eurocode 3中推荐的切口型式是合适的。

正交异性钢桥面板;疲劳;有限元分析;切口型式;热点应力

现代桥梁中的正交异性钢桥面板普遍将纵肋连续通过横隔板,即纵肋弹性支承于横隔板之上[1]。为降低纵肋扭转引发与之相连的横隔板产生过大的面外变形,从而导致高的面外弯曲应力,通常会在纵肋底部的横隔板腹板开设切口。切口能够减弱横隔板对纵肋的约束,降低次应力,但切口削弱了横隔板腹板,干扰了面内应力流,极易产生应力集中,在轮载作用下容易引发疲劳开裂。因此,横隔板切口属于正交异性钢桥面板的疲劳敏感部位,包括切口自由边细节及切口起始处纵肋−横隔板连接焊缝细节,其受力复杂,应力呈面内−面外组合的三维状态,若设计参数不合理或制造工艺达不到要求等,极易出现疲劳开裂[2],如武汉君山大桥[3]、广东虎门大桥[4]以及纽约Triborough桥[5]的切口处都出现了不同程度的疲劳开裂。国内外相关学者开展了切口自由边及纵肋−横隔板连接焊缝构造细节的疲劳性能分析,为工程实践提供了指导。祝志文等[6]基于有效缺口应力法研究了纵肋−横隔板连接焊缝的疲劳性能,得出疲劳裂纹更容易在焊趾处萌生。ZHANG等[7]通过有限元分析与疲劳试验得出纵肋−横隔板连接焊缝末端的纵肋腹板开裂主要由焊趾处的弯曲应力导致。Choi等[8]通过试验与有限元分析得到纵肋−横隔板连接焊缝的裂纹通常以一定倾斜的角度从焊趾处萌生。王春生等[9]通过有限元分析得出切口边缘的半径对细节应力有重要影响。Connor[10]通过有限元分析得出增加切口高度可以降低切口处横隔板细节的面外应力,但会增加面内应力。FHWA[1]指出,较大的切口半径可以改善切口自由边的应力集中,但同时也要保证切口处横隔板的净截面面积,防止出现过大的面内剪切应力。Donato等[11]研究发现横隔板切口形状对切口自由边的应力分布有显著影响。WANG等[12]基于热点应力法研究了切口过渡方式对纵肋−横隔板连接焊缝疲劳性能的影响,得出采用垂直过渡方式可提高连接焊缝焊趾处的疲劳强度。Corte等[13]通过空腹桁架模型研究了切口形状对切口自由边应力的影响,得出切口处细节的疲劳评估需采用几何应力幅。虽然欧美规范都提出了建议的切口型式[14−15],但在切口细节的疲劳设计上并没有达成共识。特别是在国内,虽然已建成了大量的正交异性钢桥面板桥梁,但在目前的公路钢桥设计规范(JTG D64—2015)[16]中,并没有给出相应的切口型式。本文基于实际桥梁工程中正交异性钢桥面板的构造,采用有限元法研究了不同切口型式下的切口疲劳敏感细节在轮载作用下的热点应力响应,可以为工程设计提供参考。

1 研究对象

1.1 基本构造及疲劳细节

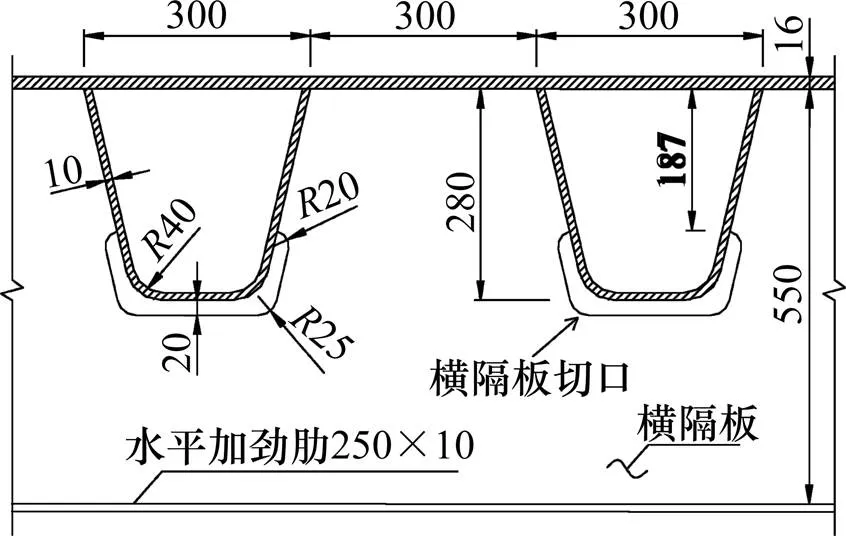

基于国内某实际桥梁工程的钢箱梁正交异性钢桥面板的几何构造尺寸及布置[17],初步选定纵肋为300 mm×280 mm×10 mm的倒梯形肋,相邻纵肋间距为600 mm;面板厚度为16 mm,横隔板厚度为10mm,相邻横隔板间距为3 000 mm;横隔板水平加劲肋厚度为10 mm,每侧均宽250 mm,到面板的垂直高度为550 mm,详细尺寸见图1。

单位:mm

一般而言,正交异性钢桥面板横隔板切口处有4个疲劳敏感细节[2],图2示意了4个细节的正应力方向。其中,细节1位于切口上端圆弧的自由边处,而细节2,3和4均位于纵肋−横隔板连接焊 缝处。

图2 横隔板切口构造细节

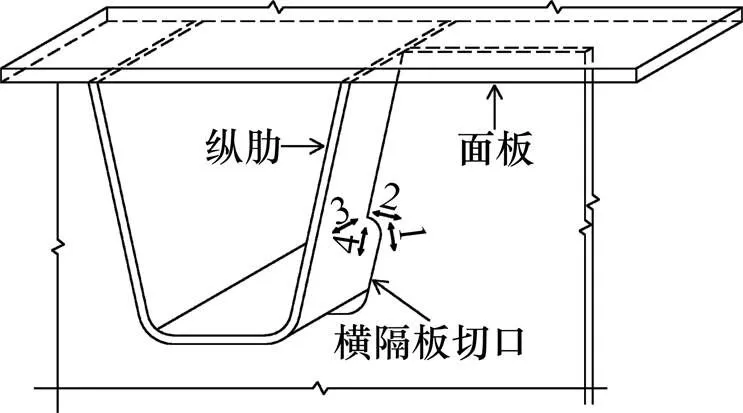

1.2 横隔板切口型式

切口型式是影响正交异性钢桥面板局部细节受力的关键参数之一。为探讨不同切口型式对切口自由边及纵肋−横隔板连接焊缝在轮载作用下应力响应的影响,本文结合实际工程应用以及欧美规范建议的横隔板切口型式,拟定4种典型的切口型式展开研究,如图3所示。其中:2) 某实际桥梁工程钢箱梁横隔板切口型式[17],切口上端的圆弧半径为10 mm,并通过10 mm的焊缝以相切过渡的方式与纵肋腹板进行连接;2) AASHTO规范[14]推荐的切口型式,切口上端的圆弧半径为20 mm,且与纵肋腹板垂直连接;3) Eurocode 3[15]推荐的公路桥梁切口型式,切口上端的圆弧半径为25 mm,且与纵肋腹板垂直连接;4) Eurocode 3[15]推荐的铁路桥梁切口型式,切口上端的圆弧半径为20 mm,并通过10 mm的焊缝以相切过渡的方式与纵肋腹板进行连接。需要指出,为了更好地对比4种切口型式对细节应力的影响,本文对4种切口型式的切口高度保持一致,即切口与纵肋相交点至纵肋底部的距离相等,为93 mm,大于1/3倍的纵肋高度,满足AASHTO规 范[14]对切口高度的设计要求。

单位:mm

2 有限元分析

2.1 分析方法

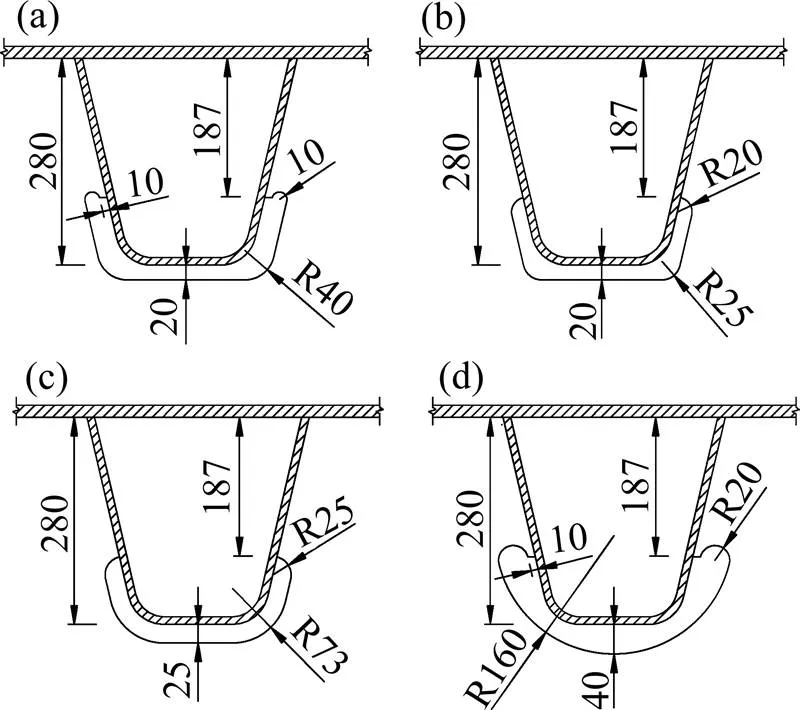

对于焊缝处或其它存在应力集中的构造细节,名义应力难以定义,通常采用热点应力法对细节开展疲劳性能评估。另外,由于切口自由边存在应力集中,FHWA[1]也推荐该细节宜采用热点应力法。因此,本文所有构造细节均提取热点应力进行分析,并根据文献[1]采用如下插值外推公式:

式中:hss为细节热点应力;0.5t和1.5t分别为离开热点位置0.5和1.5处的外推参考点应力;为构造细节所在的钢板厚度。

2.2 有限元模型

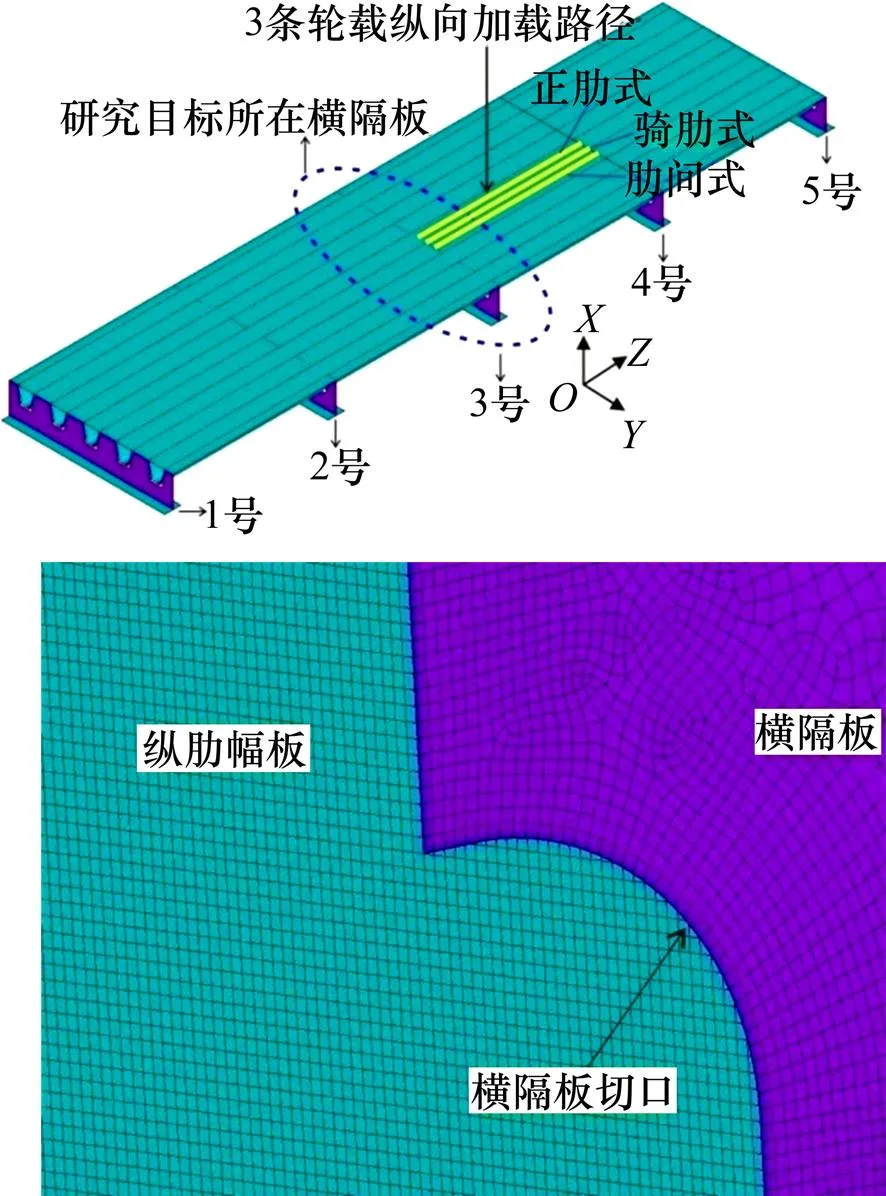

采用大型有限单元分析程序ANSYS对正交异性钢桥面板建立了桥面系模型。在实际桥梁工程中,正交异性钢桥面板常用作钢箱梁的上翼缘,基于正交异性钢桥面板的局部受力特征,在有限元分析中,可只需模拟钢箱梁两侧腹板间的部分区域[1],如图4所示。对于整个桥面系模型,横桥向包含五根纵肋,宽3.0 m;纵桥向包含正交异性钢桥面板四跨纵肋,对应从1号横隔板开始到5号横隔板结束,长12.0 m;竖桥向包含横隔板水平加劲肋至面板间的范围,高0.55 m。有限元模型中所有钢板均采用8节点壳单元Shell93进行模拟。

为确保应力求解精度和节省计算资源,模型中的单元网格采用非均匀划分方式,即在构件交汇处、应力梯度较高处以及轮载作用区域使用精细网格,并逐渐过渡到较稀疏的网格,相邻网格单元边长的递增因子控制在1/1.25~1.25。此外,为利于细节热点应力外推参考点应力的提取和保证求解精度,对研究目标处的构造细节区域进行局部网格加密,在切口自由边及纵肋−横隔板连接焊缝处的网格尺寸控制在1.0 mm,如图4所示。有限元模型网格总数约为42万个单元和69万个节点。

定义如图4所示的笛卡尔直角坐标系,3号横隔板(研究目标细节所在横隔板)的=0。正交异性钢桥面板有限元模型边界为:在纵桥向两端,约束纵肋节点方向的平动位移;在横桥向模型两侧,约束全部节点的方向平动位移以及和方向的转动位移;在横隔板下端,约束全部节点的和方向平动位移以及和方向转动位移。需要指出,上述计算模型的边界约束与现实结构的位移状态仅仅是近似的。然而,本文研究的切口细节距离模型边界较远,根据圣维南原理,近似的边界条件并不会给细节的应力计算带来大的误差。

单位:mm

2.3 疲劳荷载

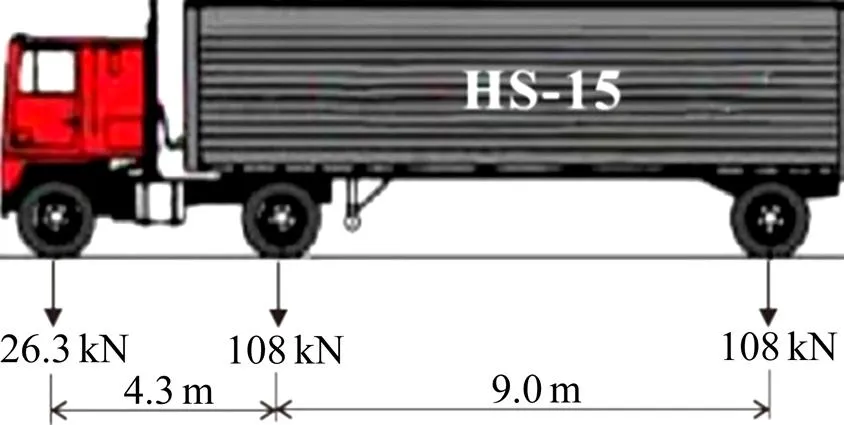

美国Lehigh大学早在20世纪就对钢桥形成了较为系统的疲劳设计理论,故本文构造细节应力的计算荷载基于AASHTO规范[14],图5示意了该规范给出的三轴疲劳车模型HS-15。疲劳车的中、后轴均重108 kN,且轮载着地面积为510 mm(横向)×250 mm(纵向)。此外,对于结构疲劳应力的计算,轮载需要计入0.15的冲击系数。

考虑到正交异性钢桥面板疲劳细节的应力影响线较短,同时相邻横隔板间距3.0 m小于三轴疲劳车前中轴间距4.3 m,更远小于中后轴间距9.0 m,所以轮载间的叠加效应可以忽略。有限元模型仅用三轴疲劳车的后轴进行加载,并据此求解细节的应力。此外,桥面铺装层对车轮荷载具有扩散效果,但刚度可以忽略。根据实际工程,取50 mm厚的SMA铺装层,并假定轮载以与水平面成45°的角度扩散至钢面板,扩散后的面积为610 mm(横向)×350 mm(纵向),最终轮压值为0.291 MPa的均布荷载。

图5 疲劳设计卡车

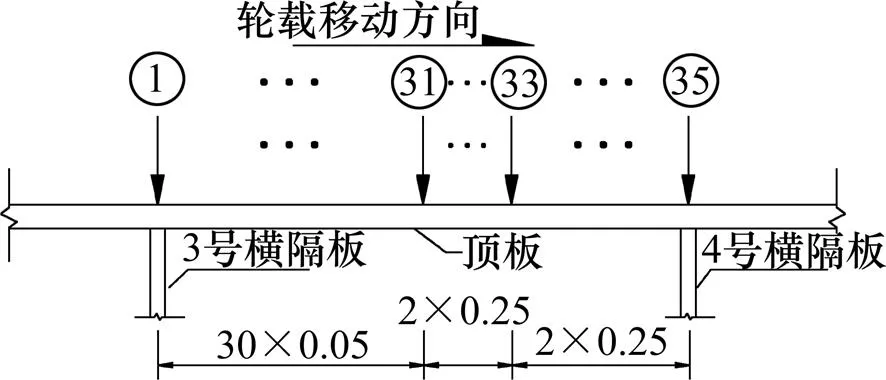

研究发现,构造细节在轮载作用下应力响应的局部效应非常明显,细节在横桥向的应力影响线很短[17],故本文选取和所研究细节密切相关的3种典型横向荷载工况[19],即:正肋式、骑肋式和肋间式,如图4所示。轮载在桥面上的运动通过采用纵桥向移动加载的方式来实现,图6给出了轮载纵桥向的加载位置。图6中的3号横隔板与图4中的=0 m处横隔板相对应,该横隔板的切口细节是本文的研究目标。定义轮载的纵桥向坐标原点为荷载步=1时的位置,即轮载中心位于3号横隔板正上方时为坐标原点,并定义轮载往右移动为正方向。由于模型关于平面对称,纵向荷载工况选择从3号横隔板正上方开始加载至4号横隔板正上方终止,整个移动路径共长3.0 m。纵向荷载工况在3号横隔板附近1.5 m的区域内加密,以得到更精确的细节应力响应,荷载步间隔为0.05 m,每个横向荷载工况对应有35个纵向移动荷载步。

单位:m

3 计算结果

3.1 应力提取方法

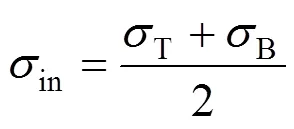

在车轮荷载作用下,构造细节会同时产生面内应力in和面外应力out,其计算表达式如下:

式中:T为横隔板左侧或纵肋外侧的应力;B为横隔板右侧或纵肋内侧的应力。

国际焊接协会(IIW)指出[18],若结构有限元计算模型使用板壳单元,且没有模拟焊缝几何形状或增加局部节点约束方程,为防止低估因焊缝带来的局部刚度,疲劳细节热点应力的热点位置应选在钢板的中面相交处,而不是在焊趾处。由于本文采用壳单元建模,故焊缝细节的热点取在板件相交处。限于篇幅,本文仅提取细节在最大横向荷载工况下的总热点应力(面内应力±面外应力)以及面内、面外应力分量随轮载纵向位置变化的曲线。

3.2 构造细节应力分析

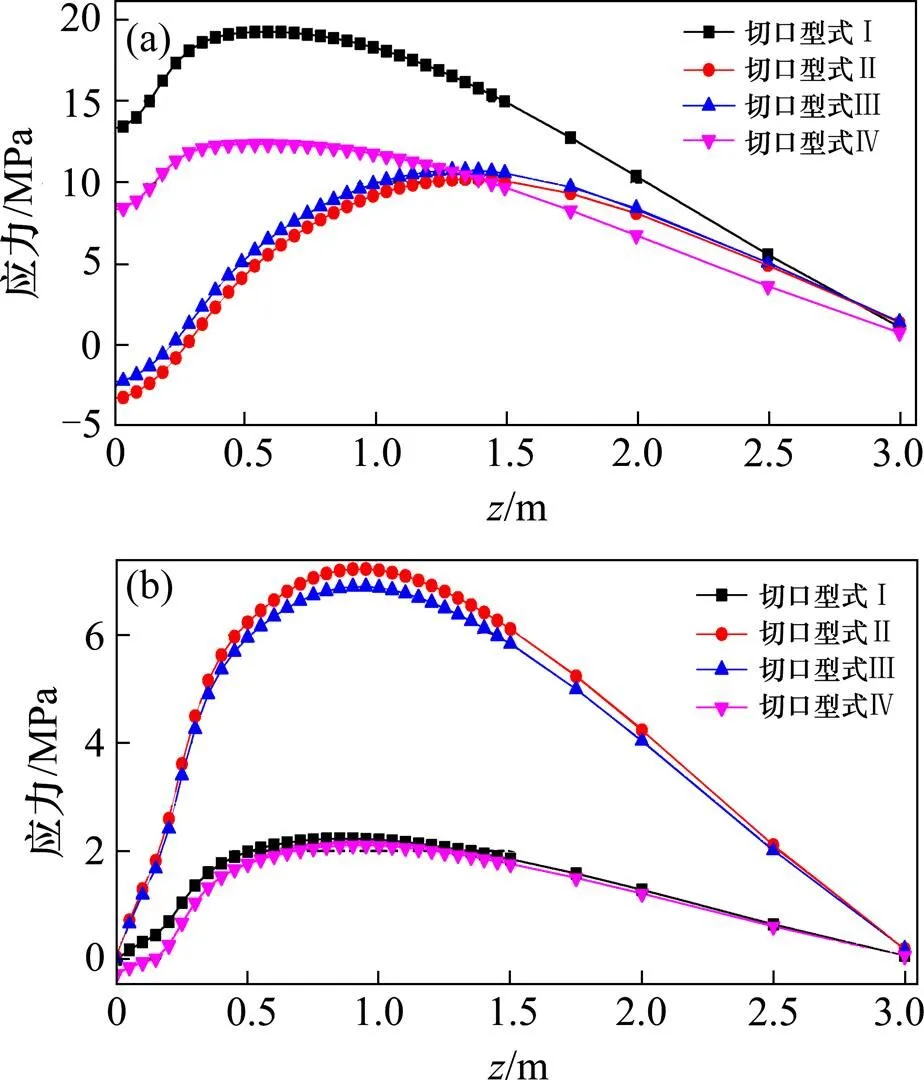

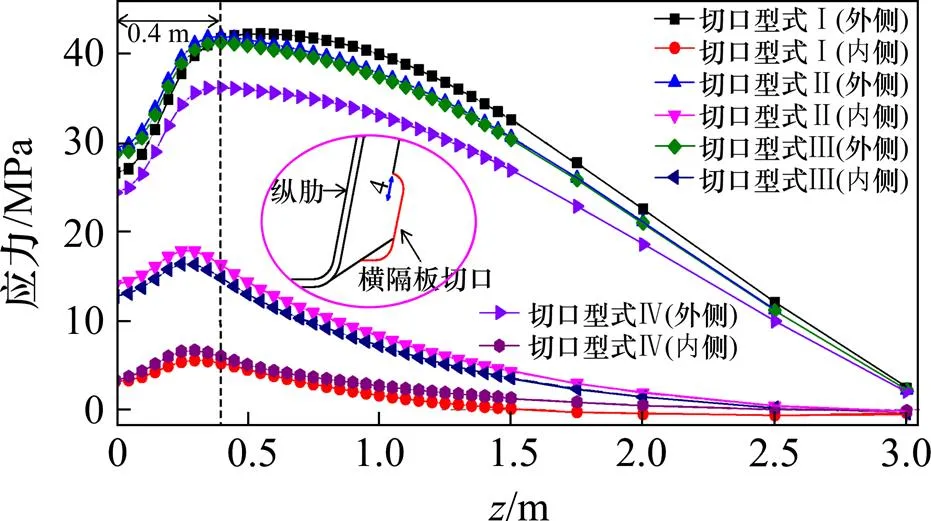

1) 构造细节1

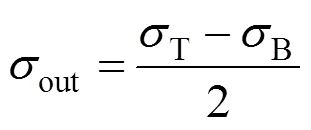

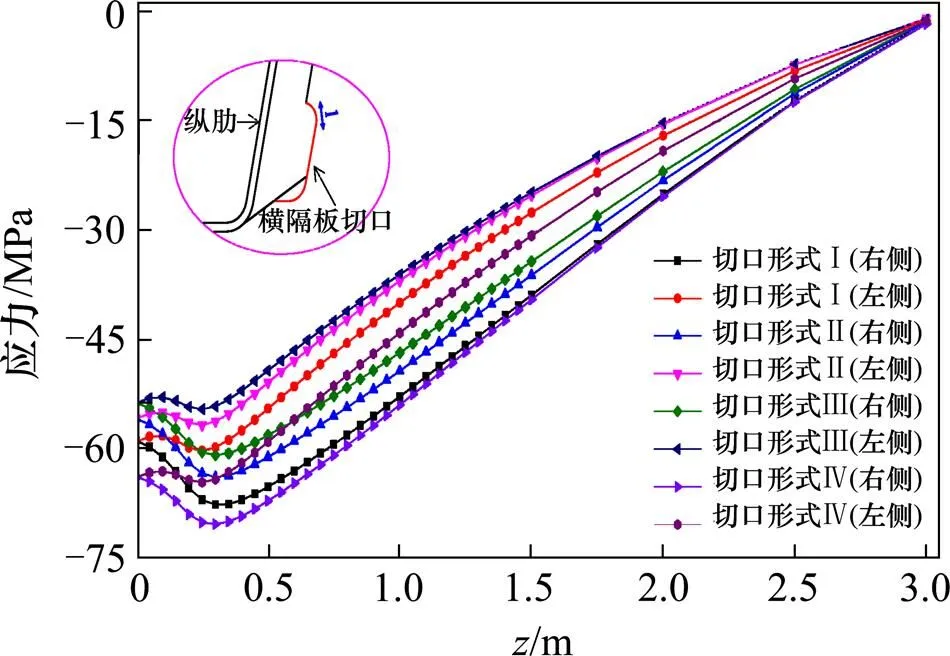

在4种不同的切口型式下,细节1的应力随轮载位置变化曲线如图7所示。可见,切口型式Ⅳ的应力最大,切口型式Ⅰ次之,切口型式Ⅲ最小。图8给出了4种切口型式在最不利荷载工况下的主应力云图,可见,切口自由边存在显著的应力集中现象。对于切口自由边的峰值应力,切口型式I最大,而切口型式Ⅲ最小,这是由于该切口上端圆弧半径较大,可以降低细节的应力集中效应。

图7 不同切口型式下细节1的应力曲线

单位:MPa

另外,对于同一种切口型式,细节在横隔板右侧的应力水平要高于左侧的应力水平,这是由于切口自由边在轮载作用下出现了面外应力,但细节在横隔板两侧的应力水平相差不大,由式(3)可知面外应力较小。图9给出了细节1的面内、面外应力分量,可以看出,该细节由面内应力主导,面外应力较小,与现场应力监测的结果一致[1]。

(a) 面内应力;(b) 面外应力

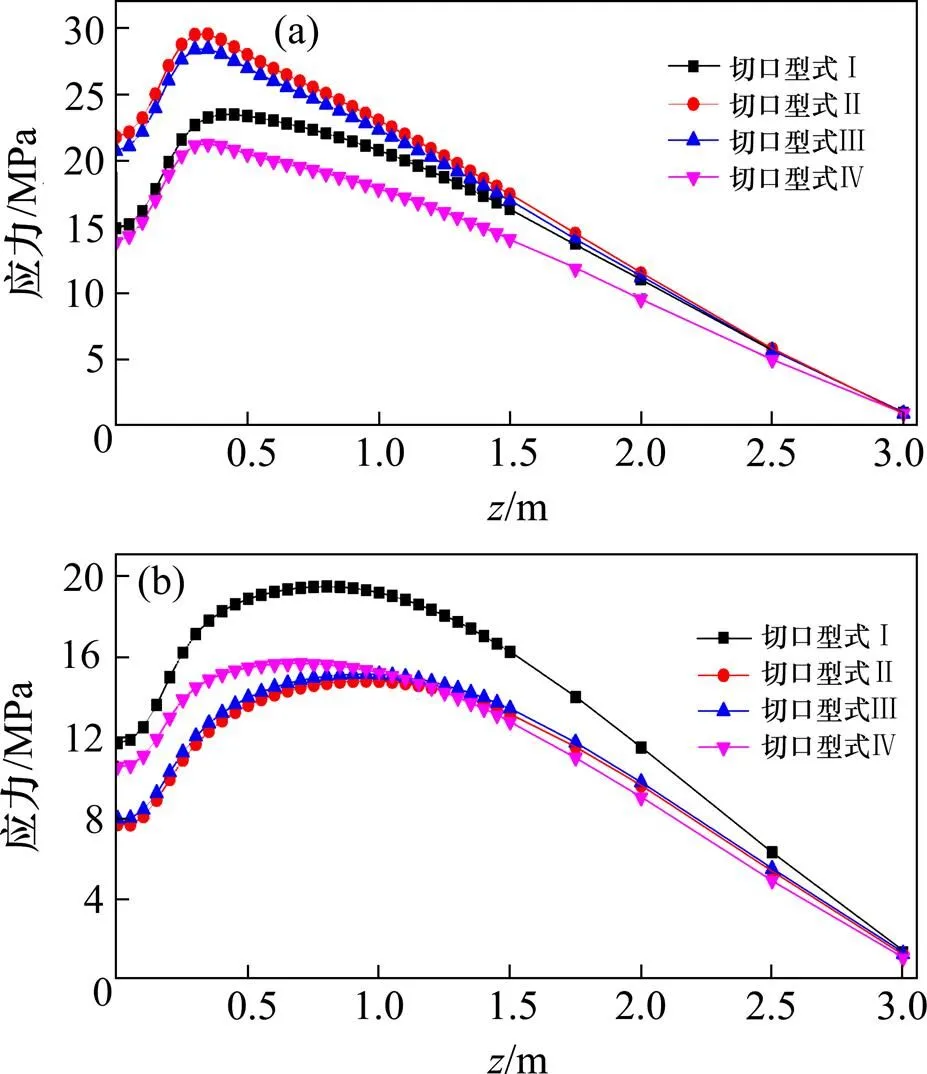

2) 构造细节2

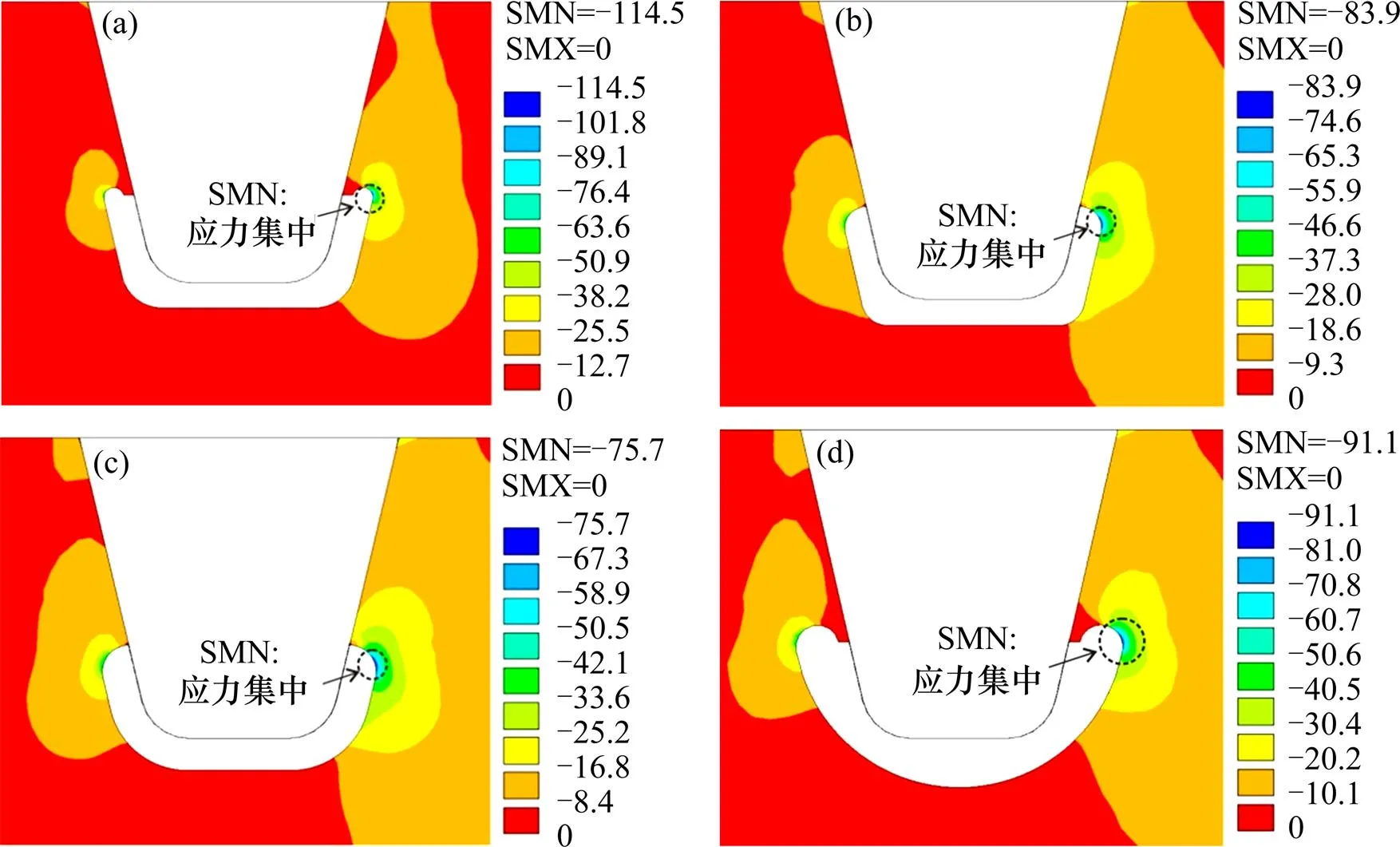

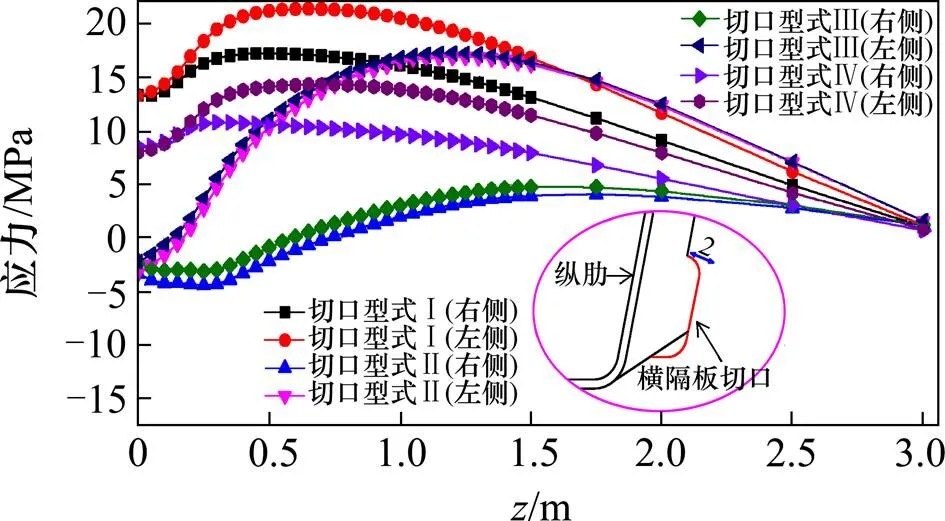

细节2的应力随轮载位置变化曲线如图10所示。在4种横隔板切口型式中,切口型式Ⅰ的应力水平最高,其他3种切口型式对应的应力水平相差不大,但相应的最不利轮载位置不一样,采用相切过渡的切口型式Ⅰ和Ⅳ差别不大,而采用垂直过渡的切口型式Ⅱ和Ⅲ基本一致。

图10 不同切口型式下细节2的应力曲线

提取细节2的面内、面外应力分量如图11所示。可见,当切口型式为相切过渡的方式时,面外应力远小于垂直过渡的方式,而面内应力相反,因此细节总应力的差异并不明显。同时也说明该细节面内、面外应力的大小与切口型式所采用的过渡方式有很大关系。

(a) 面内应力;(b) 面外应力

3) 构造细节3

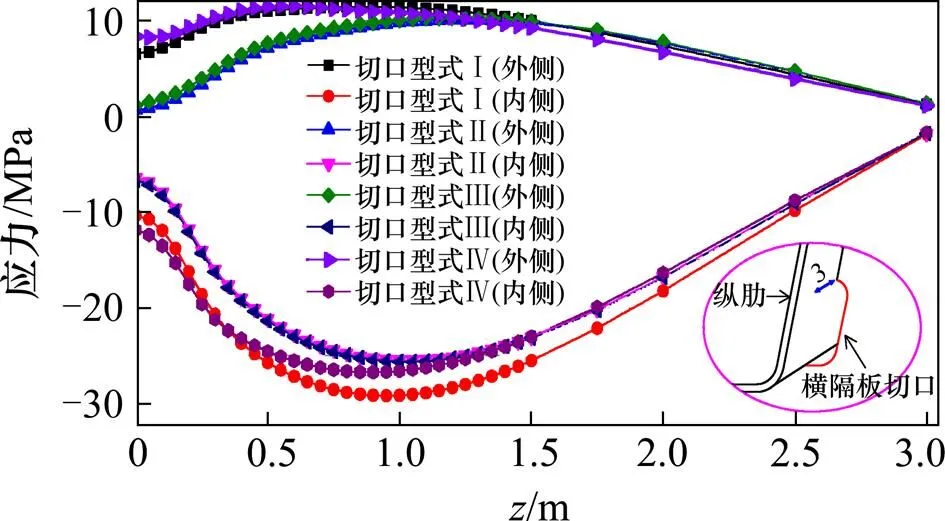

图12给出了4种不同切口型式中的细节3在轮载下的应力响应曲线。可见,切口型式Ⅰ的应力最大,切口型式Ⅳ次之,其他2种差别很小。应力在纵肋腹板内外两侧呈现明显不一样的响应特征,外侧受拉,内侧受压,且外侧应力水平远低于内侧,说明细节面外应力较大。图13给出了细节面内、面外应力分量随轮载位置变化的曲线,可见,该细节的面外应力大于面内应力。

从图12可以看出,当轮载作用在横隔板上方时,细节的应力较小。当轮载中心位于3号横隔板右侧1.0 m附近时,细节应力在面内−面外的组合作用下达到最大值,且内侧大于外侧,说明该细节的裂纹通常萌生于纵肋腹板内侧,然后沿平行于的焊缝方向扩展。然而,在实际工程中,对纵肋内部的检测是非常困难的,因此,在结构设计时,需特别留意该细节内侧的应力水平。另外,从图中可以看出,对于轮载的最不利位置,切口型式Ⅳ对应的轮载纵向位置与其他3种切口型式的不一样。

图12 不同切口型式下细节3的应力曲线

(a) 面内应力;(b) 面外应力

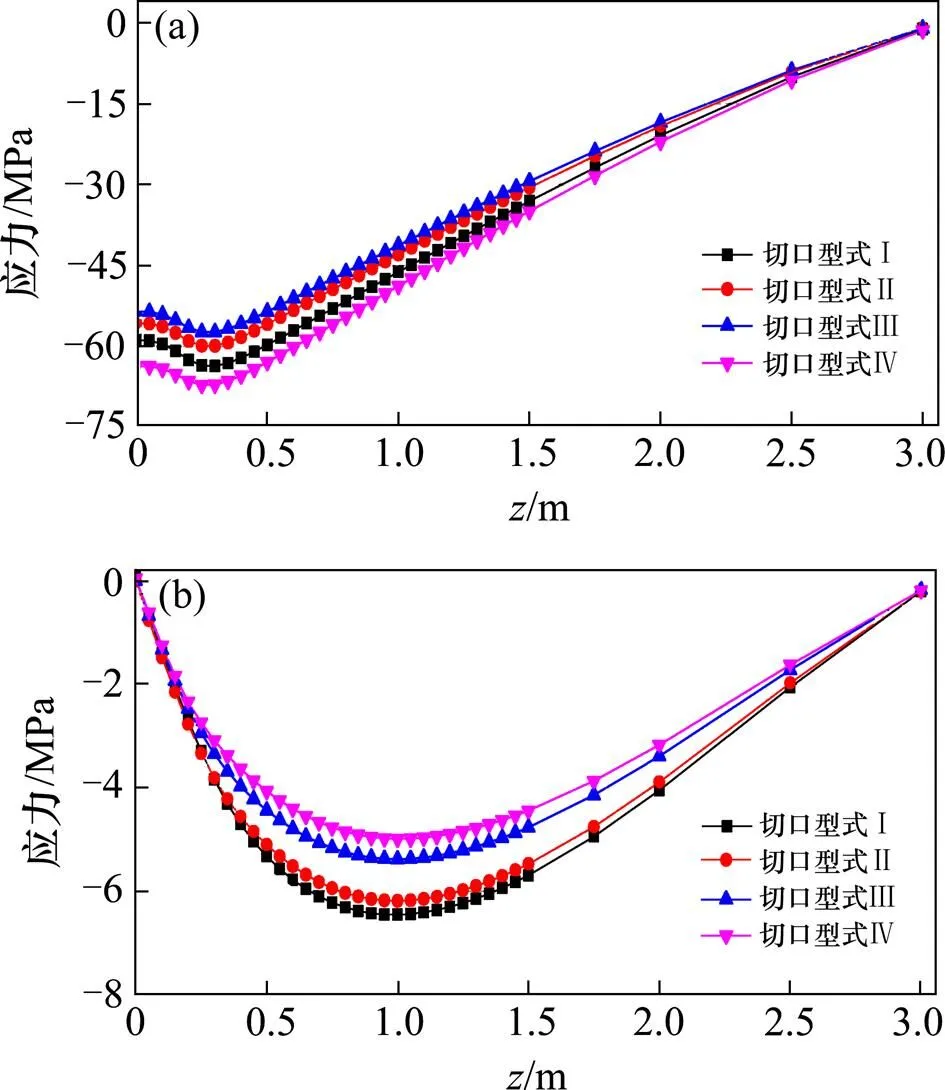

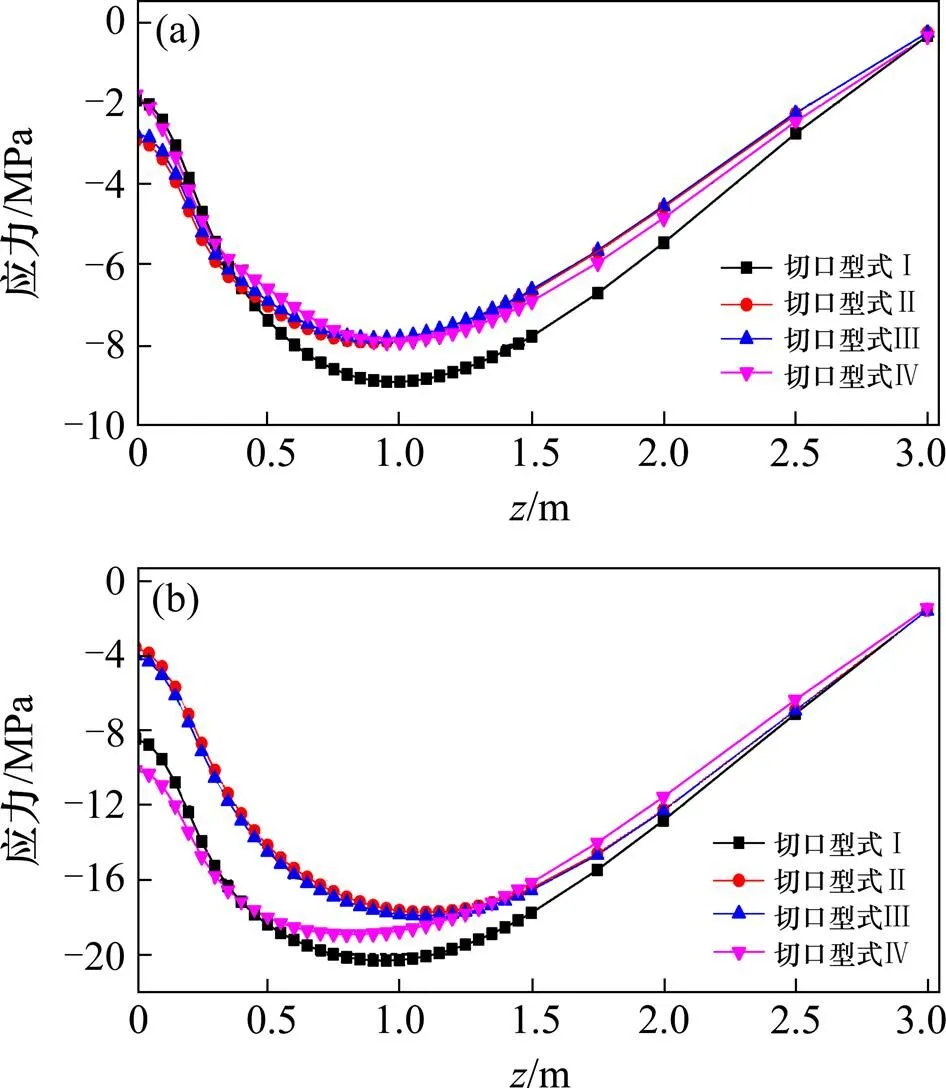

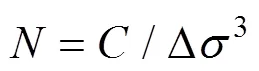

4) 构造细节4

细节4的应力随轮载位置变化曲线如图14所示。可见,在4种切口型式中,切口型式Ⅳ的应力显著小于其他3种切口型式,且其他3种切口型式的最大应力值差别不大。另外,细节在纵肋腹板内外两侧均表现为拉应力,但数值差异较大,其中外侧应力水平显著高于内侧,表明细节4的疲劳裂纹往往萌生于纵肋腹板的外侧,然后沿垂直于焊缝的方向扩展,同时也说明细节的面外应力较大。图15给出了细节面内、面外应力分量随轮载位置变化的曲线,可见,该细节的面外应力占较大比重。

图14 不同切口型式下细节4的应力曲线

(a) 面内应力;(b) 面外应力

从图14可知,当轮载作用在横隔板正上方时,细节的应力水平较低,且内、外侧应力曲线距离较近,表明细节面外应力不大。当轮载向3号和4号横隔板的跨中移动,内、外侧的应力曲线慢慢远离,说明细节面外应力得到提高。另外,对于轮载的最不利作用位置,本文4种切口型式对应的轮载纵向位置差不多一样。当轮载位于横隔板右侧0.4 m时(荷载步=8),该细节外侧应力在面内−面外的共同作用下达到最高水平。

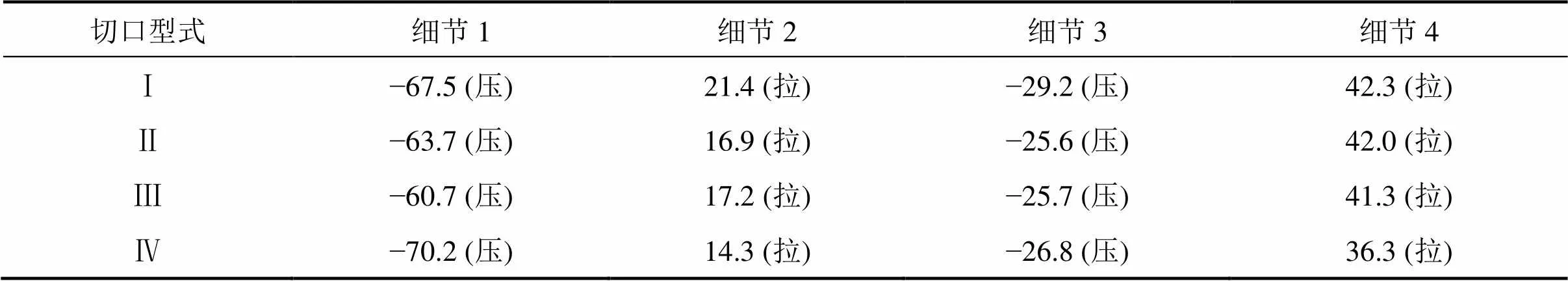

4 应力比较

表1给出了不同横隔板切口型式下切口细节的最大热点应力值。可见,切口型式对构造细节的应力有明显影响。由Miner线性疲劳累积损伤准则可知,构造细节的疲劳寿命一般与其所遭受应力幅的3次方成反比[19],如式(4)所示。因此,在工程设计中,应尽可能地降低构造细节的应力幅水平,提高细节的疲劳寿命。

式中:为构造细节常数;Δ应力幅。

本文疲劳细节的应力计算基于美国规范,若钢桥面板的制造工艺满足AWS[20](美国焊接协会)的要求,即横隔板切口自由边缘打磨以及钢板的焊接质量达到标准,那么,根据AASHTO LRFD规范[14],非焊接构造细节1的疲劳抗力要高于其他3个焊接构造细节,且3个焊接细节的疲劳抗力一致。

由表1可知,对于纵肋−横隔板连接焊缝,细节4的应力水平最高,因此,该部位的疲劳裂纹一般萌生于焊缝末端的纵肋腹板外侧,然后沿垂直于连接焊缝的方向扩展。因此,在结构设计中,对该细节的疲劳性能需要重点关注。对于细节1,虽然应力水平较高,但其疲劳抗力较大,所以减小细节4的应力更加重要,因此切口型式Ⅳ是可行的。然而,切口型式Ⅳ中细节1的应力较大,若对细节1的应力有特别要求(如因切口打磨工艺可能达不到规范要求而需要减小细节应力),这时可以采用切口型式Ⅲ,因为该切口中细节1的应力水平最低,同时细节4的应力也处于较低水平。刚建成通车的港珠澳大桥[7]和洞庭湖二桥[21]的钢桥面板均是采用切口型式Ⅲ,说明该切口型式是值得应用的。需要指出,在四种切口型式中,切口型式Ⅰ的所有构造细节应力均较大,说明这种半径较小的切口型式不宜采用,如文献[17]中采用切口型式Ⅰ的桥梁就出现了切口细节的疲劳开裂。另外,对于细节Ⅰ的应力,切口型式Ⅱ比切口型式Ⅲ要大,这是由于AASHTO LRFD规范中的切口半径较小,因此文献[22]针对AASHTO LRFD规范提出了修订,并给出了半径较大的切口型式。

表1 不同切口型式下细节的最大热点应力

5 结论

1) 对于横隔板切口自由边细节,面内应力占主导地位,且较大的切口半径有利于降低应力水平。

2) 对于纵肋−横隔板连接焊缝细节,纵肋腹板在平行于焊缝方向的外侧应力最大,因此该连接处的裂纹通常会萌生于焊缝末端的纵肋腹板外侧,并沿垂直于焊缝的方向扩展。

3) 对于纵肋−横隔板连接焊缝的横隔板细节,当切口型式为相切过渡的方式时,面外应力远小于垂直过渡的方式,而面内应力相反,因此,总应力差异并不明显。

4) 采用Eurocode 3规范中推荐的公路或铁路桥梁横隔板切口型式是较为合理的。

[1] Connor R J, Fisher J, Gatti W, et al. Manual for design, construction, and maintenance of orthotropic steel deck bridges[M]. Washinton, D. C: FHWA, 2012: 1−262.

[2] ZHU Zhiwen, YUAN Tao, XIANG Ze, et al. Behavior and fatigue perform- ance of details in an orthotropic steel bridge with UHPC-deck plate composite system under in-service traffic flows[J]. Journal of Bridge Engineering, 2018, 23(3): 1−21.

[3] CHENG Jianhua, XIONG Jianmin, DAI Jie. Analysis on crack types and causes of Junshan Bridge’s steel box girder orthotropic plate[J]. Advanced Materials Research, 2013(668): 621−624.

[4] 张允士, 李法雄, 熊锋, 等. 正交异性钢桥面板疲劳裂纹成因分析及控制[J]. 公路交通科技, 2013, 30(8): 75−80. ZHANG Yunshi, LI Faxiong, XIONG Feng, et al. Cause analysis and control measures of fatigue cracks in orthotropic steel deck[J]. Journal of Highway and Transportation Research and Development, 2013, 30(8): 75−80.

[5] Abdou S, ZHANG W, Fisher J W. Orthotropic deck fatigue investigation at Triborough Bridge-New York[J]. Transportation Research Record, 2003(1845): 153−162.

[6] 祝志文, 钱六五. 基于有效缺口应力法的正交异性钢桥面板疲劳评价[J]. 湖南大学学报(自科版), 2015, 42(9): 59−67. ZHU Zhiwen, QIAN Liuwu. Fatigue assessment of orthotropic steel bridge deck based on the effective notch stress method[J]. Journal of Hunan University (Natural Sciences), 2015, 42(9): 59−67.

[7] ZHANG Qinghua, CUI Chuang, BU Yizhi, et al. Fatigue tests and fatigue assessment approaches for rib-to- diaphragm in steel orthotropic decks[J]. Journal of Constructional Steel Research, 2015(114): 110−118.

[8] Choi J H, Kim D H. Stress characteristics and fatigue crack behaviour of the longitudinal rib-to-cross beam joints in an orthotropic steel deck[J]. Advances in Structural Engineering, 2009, 11(2): 189−198.

[9] 王春生, 付炳宁, 张芹, 等. 正交异性钢桥面板横隔板挖孔型式[J]. 长安大学学报(自然科学版), 2012, 3(2): 58−64.WANG Chunsheng, FU Bingning, ZHANG Qin, et al.Floor-beam web cutout shape analysis in orthotropic steel bridge deck[J].Journal of Chang’an University (Natural Science Edition), 2012, 32(2): 58−64.

[10] Connor R J. Influence of cutout geometry on stresses at welded rib-to-diaphragm connections in steel orthotropic bridge decks[J]. Journal of the Transportation Research Board, 2004, 1892(1): 78−87.

[11] Donato A, Antonio G. Fatigue behaviors of cutout at crossbeam of trapezoidal rib orthotropic deck[C]// Proceedings of the 2008 OBC, Sacramento: ASCE, 2008: 357−369.

[12] WANG Binhua, LU Pengmin, SHAO Yuhong. Research on rib-to-diaphragm welded connection by means of hot spot stress approach[J]. Steel & Composite Structures, 2015, 18(1): 135−148.

[13] Corte W D. Parametric study of floorbeam cutouts for orthotropic bridge decks to determine shape factors[J]. Bridge Structures, 2009, 5(2): 75−85.

[14] American Association of State Highway and Transportation Officials. AASHTO LRFD Bridge design specifications [S].

[15] European Committee for Standardization. Eurocode 3: Design for steel structures, Part2: Steel Bridges[S].

[16] JTG D64—2015, 公路钢结构桥梁设计规范[S]. JTG D64—2015, Specifications for design of highway steel bridge[S].

[17] 祝志文, 黄炎, 向泽, 等. 货运繁重公路正交异性板钢桥弧形切口的疲劳性能[J]. 中国公路学报, 2017, 30(3): 104−112. ZHU Zhiwen, HUANG Yan, XIANG Ze, et al. Fatigue performance of floorbeam cutout detail of orthotropic steel bridge on heavy freight transportation highway[J]. China Journal of Highway and Transport, 2017, 30(3): 104−112.

[18] International Institute of Welding. Recommendations for fatigue design of welded joints and components[S].

[19] XIAO Z G, Yamada K, YA S, et al. Stress analyses and fatigue evaluation of rib-to-deck joints in steel orthotropic decks[J]. International Journal of Fatigue, 2008, 30(8): 1387−1397.

[20] American Welding Society. AASHTO/AWS D1.5M/ D1.5[S].

[21] 彭勃,邵旭东. 闭口肋轻型组合桥面板疲劳性能研究[J]. 土木工程学报, 2017, 50(4): 89−96. PENG Bo, SHAO Xudong. Study on fatigue performance of lightweight composite bridge deck with closed ribs[J].China Civil Engineering Journal, 2017, 50(4): 89−96.

[22] Kozy B M, Connor R J, Paterson D, et al. Proposed revisions to AASHTO-LRFD bridge design specifications for orthotropic steel deck bridges[J]. Journal of Bridge Engineering, 2011, 16(6): 759−767.

Effects on stress behavior of orthotropic steel bridge deck from cutout types

XIANG Ze1, ZHU Zhiwen2

(1. College of Urban and Rural Construction, Shaoyang University, Shaoyang 422000, China; 2. Department of Civil and Environmental Engineering, Shantou University, Shantou 515063, China)

The fatigue problem of floorbeam cutout in orthotropic steel bridge deck is serious, and the cracks often initiate at the free edge of cutout or the rib-to-floorbeam weld at the start of cutout. To investigate the effects of various cutout types on stress behavior of fatigue-prone details, finite element models were established to obtain stress responses of the details under wheel loads. The results indicated that the stress at the free edge of cutout was dominated by in-plane stress, and large cutout radius facilitated to decrease the stress level. The stress of rib wall outside was maximum in the direction parallel to the weld, which was the critical detail of rib-to-floorbeam weld, hence the crack often initiated at the rib wall outside of weld end and propagated along the direction normal to the weld. For floorbeam detail in the weld, the out-of-plane stress in the cutout type with tangent transition was far smaller than that with vertical transition, while the in-plane stress was reverse. The cutout type recommended in Eurocode 3 was applicable.

orthotropic steel bridge deck; fatigue; finite element analysis; cutout type; hot-spot stress

10.19713/j.cnki.43−1423/u.2019.02.016

U448.36

A

1672 − 7029(2019)02 − 0399 − 09

2018−02−04

国家重点基础研究发展计划(973计划)项目(2015CB057701);国家自然科学基金资助项目(51878269);湖南省交通科技资助项目(201522)

向泽(1991−),男,湖南邵阳人,博士研究生,从事组合结构、钢桥疲劳与断裂研究;E−mail:xiangz@hnu.edu.cn

(编辑 蒋学东)