基于钢垫梁的CRTSⅡ型板式无砟轨道支承层修复技术研究

2019-03-07黄传岳李传勇谭社会易忠来王永华

黄传岳,李传勇,谭社会,易忠来,王永华

基于钢垫梁的CRTSⅡ型板式无砟轨道支承层修复技术研究

黄传岳1,李传勇2,谭社会1,易忠来3,王永华1

(1. 中国铁路上海局集团有限公司 工务部,上海 200071; 2. 中国铁路上海局集团公司 芜湖工务段,安徽 芜湖 241000; 3. 中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

针对高速铁路CRTSⅡ型板式无砟轨道支承层伤损,以影响运输效率最小化、作业效率最大化为原则,提出钢轨切割、轨道板移出、砂浆清理、钢垫梁临时支撑、伤损支承层修复、轨道板复位和砂浆层灌注的作业方案。并以关键工装钢垫梁为研究对象,进行承载能力静载试验和有限元数值分析,论证该技术方案的可行性。在钢垫梁临时支撑阶段,采用视频监控及动力学监测技术手段,实时监控线路状态,保障施工安全。应用实践表明:该技术能在天窗时间内完成CRTSⅡ型板式无砟轨道支承层伤损修复,有效改善线路高低不平顺,恢复无砟轨道结构稳定性。

无砟轨道;支承层修复;钢垫梁;视频监控

CRTSⅡ型板式无砟轨道是我国高速铁路轨道结构的主要形式之一[1]。CRTSⅡ型板式无砟轨道结构通过纵向张拉连接的方式,将轨道板纵向连成整体,以减少自由边并形成整体受力[2−3]。轨道结构整体性大大提高,由此带来线路运行的高平顺性和高舒适性。但同时因其纵向连续铺设,受温度荷载影响比其他无砟轨道结构更大[4−6]。支承层作为CRTSⅡ型板式无砟轨道结构刚度承上启下过渡的关键结构[7],伤损会影响轨道几何形位,会导致支承层与上、下部结构间产生离缝,降低轨道整体 性[8−10],为此需要对伤损的支承层进行更换修复。作为纵连体系,更换伤损部位支承层影响钢轨、轨道板、砂浆调整层等结构。复杂的施工流程与有限的天窗时长间的矛盾亟待新技术来解决。鉴于此,结合高速铁路天窗时间短、安全要求高等特点[11],提出基于钢垫梁的CRTSⅡ型板式无砟道床支承层更换技术,以期为高速铁路无砟轨道的结构养护维修提供技术支撑。

1 支承层更换方案

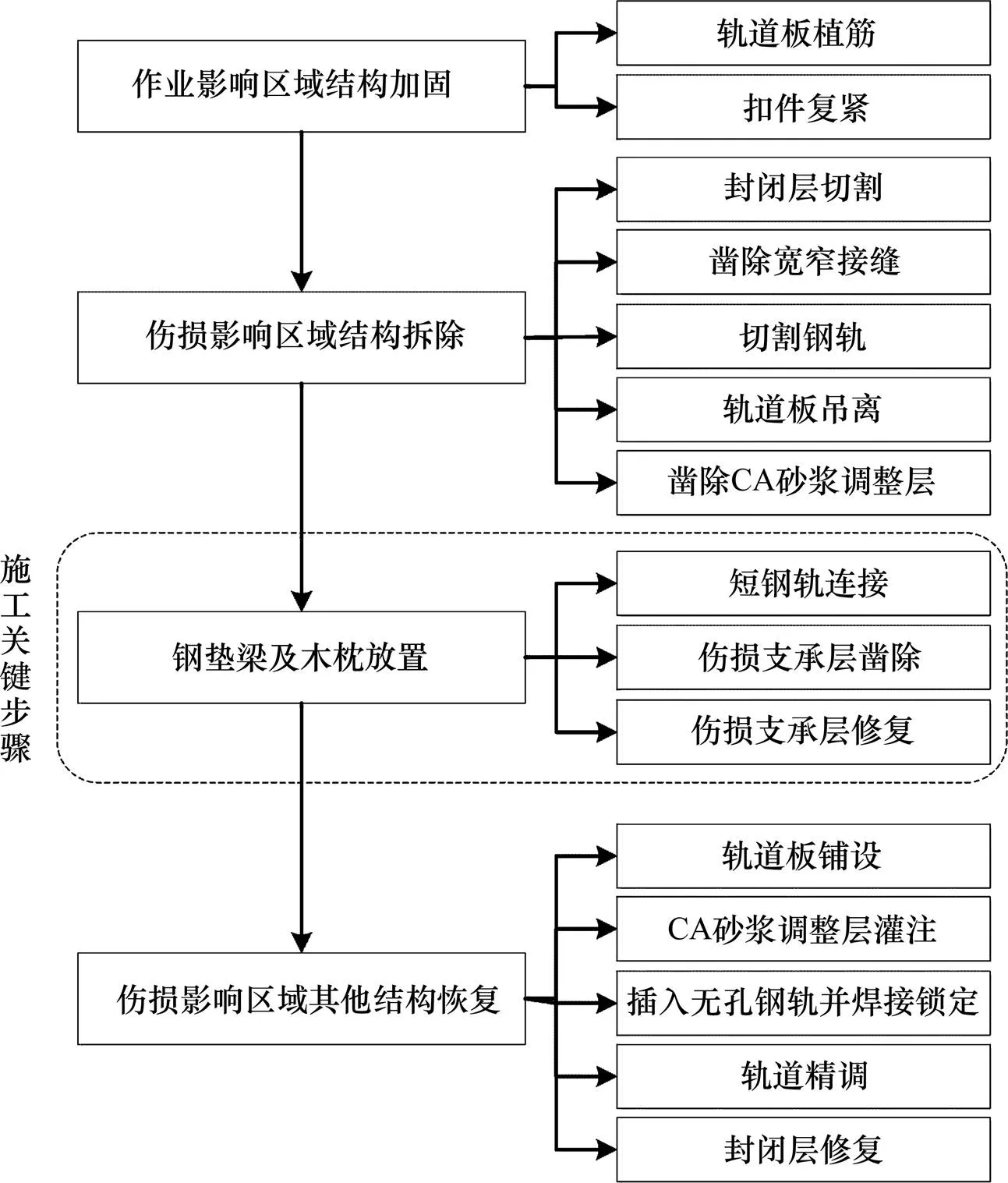

基于钢垫梁的CRTSⅡ型板式无砟道床支承层更换技术的核心是在钢轨切割、移出轨道板、清理板下砂浆后,在天窗时长不足以不间断进行后续施工的情况下,临时设置钢垫梁及木枕,代替已经移出的轨道板,以保障高铁的日常运营,过程中采用视频监控手段实时进行安全监控。待支承层凿除并重新浇筑,具备承载能力后,再拆除钢垫梁及木枕、移入轨道板、浇筑CA砂浆调整层、焊接钢轨,恢复轨道结构。其基本施工流程如图1所示。

图1 支承层更换方案流程图

钢垫梁及木枕在施工过程中替代轨道板和砂浆调整层,起着承上启下的作用,因此支承层更换方案的关键在于钢垫梁的设计。

2 钢垫梁设计

2.1 结构设计

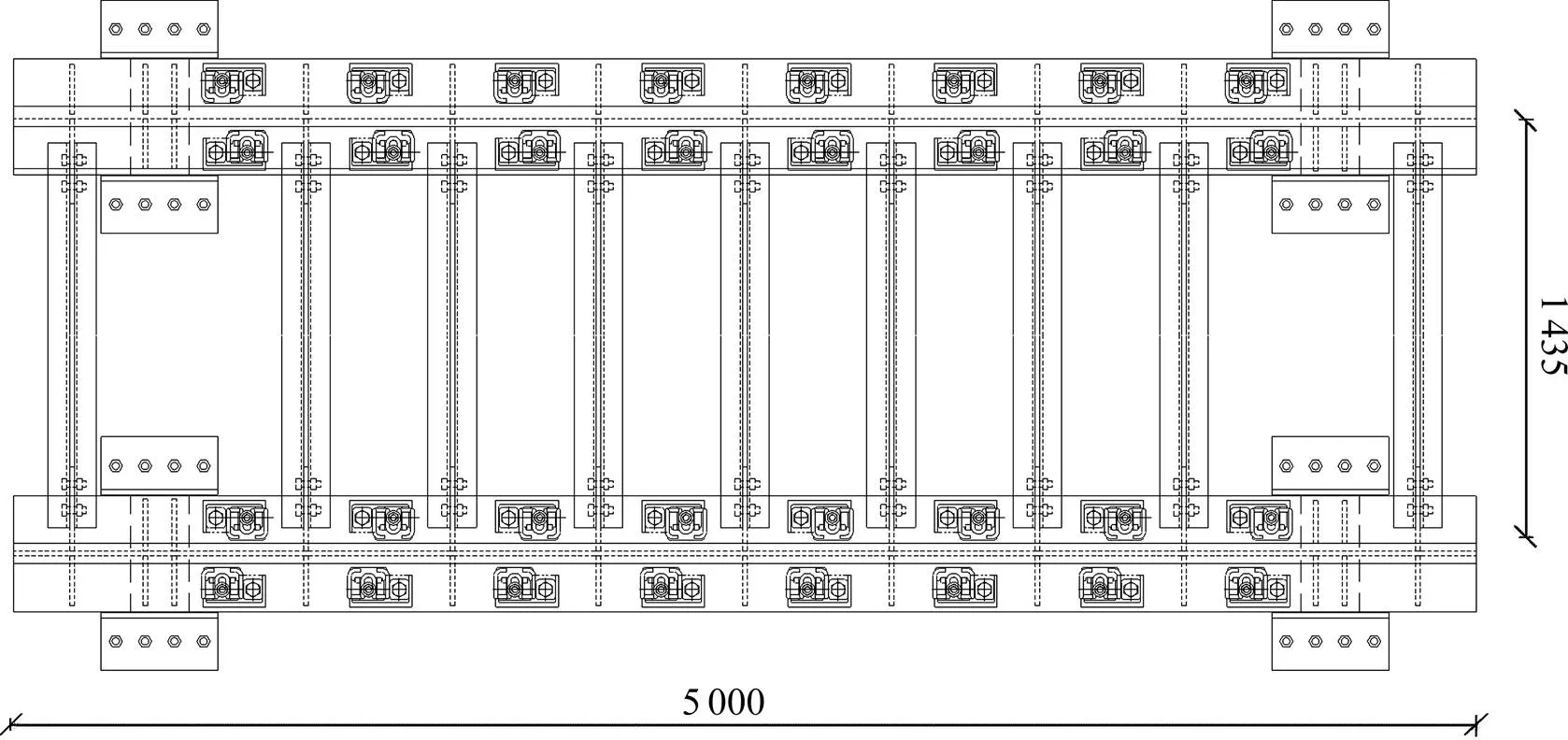

钢垫梁钢纵梁采用Q345钢,工字形截面,梁长5.0 m,高250 mm,腹板16 mm,翼缘板宽400 mm,厚20 mm。钢纵梁腹板处每隔0.5 m设置一道加劲板,在支点处对加劲板进行加密,加劲板与钢纵梁采用满焊连接。钢纵梁间每隔0.5 m采用槽钢横向连接,纵梁与横梁通过加劲板和高强螺栓连接。2片纵梁分别位于2条钢轨正下方,轨道每间隔50 cm设置一道钢轨扣件,将钢轨与纵梁进行锁定。钢轨与纵梁间设置绝缘垫块。纵梁两端支撑在板式橡胶支座上,横向设置角钢限位装置,限制纵梁横移。钢垫梁[12−13]设计图如图2所示。

图2 钢垫梁平面设计图

2.2 承载能力静载试验

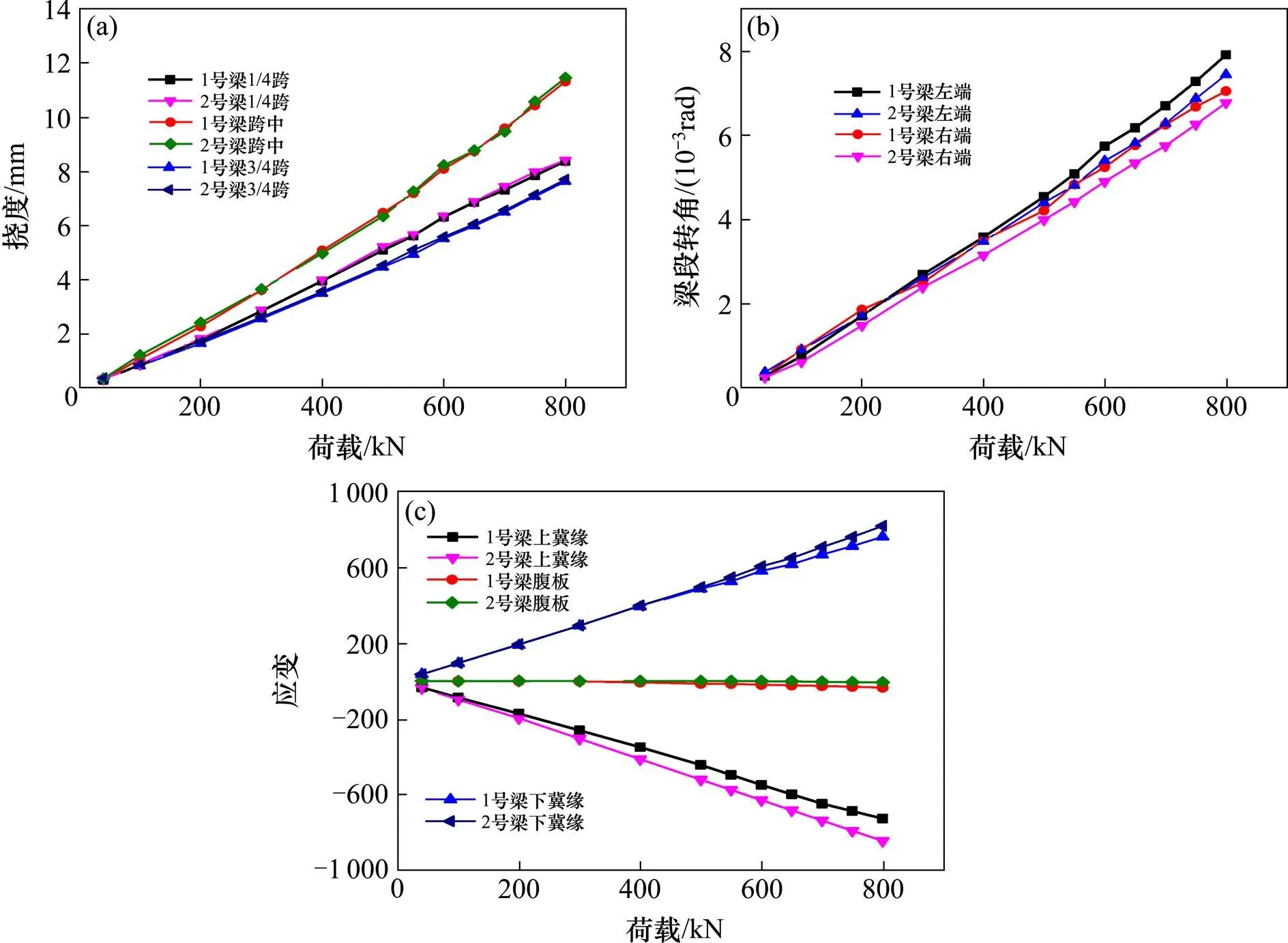

为评估设计钢垫梁的承载能力,开展静载试验,试验安装,其一端采用铰支座,另一端采用滚动支座。为了保证构件与支承面的紧密接触,在橡胶支座与混凝土墩台之间用砂浆找平。试验关键参数为钢垫梁挠度、梁端转角及跨中上下翼缘和腹板处应变。整个静载试验分为预载阶段、正常加载阶段和卸载阶段,预加载阶段加载值:40 kN;加载限值:承载力实验采用ZK标准加载,影响线加载轴重200 kN,轴距1.6 m,按最不利工况条件,钢垫梁会同时承受600 kN的力,同时为确保行车安全,钢垫梁承载能力应高于最不利工况条件下所受的承载力,因此承载力实验中,承载力加载限值为800 kN;加载阶段加载值:100,200,300,400,500,550,600,650,700,750和800 kN;卸载阶段加载值:800,400和0 kN。通过试验,得到钢垫梁在各级加载下的梁体挠度值、两端转角值和跨中截面处的应变值如图3所示。

从图3(a)和3(b)可以得出,梁体挠度、梁端转角随荷载的增加呈线性变化趋势,最大挠度出现在跨中截面,跨中最大挠度为11.45 mm,最大转角为7.91×10−3rad;从图3(c)可以看出,整个加载过程钢梁处于线弹性阶段,应变保持线弹性变化。腹板处的应变几乎为0,说明中性轴在钢梁中部位置。根据胡克定律可知,在800 kN荷载作用下,上、下翼缘的应力均小于200 MPa,满足Q345钢的设计强度值。

2.3 有限元数值分析

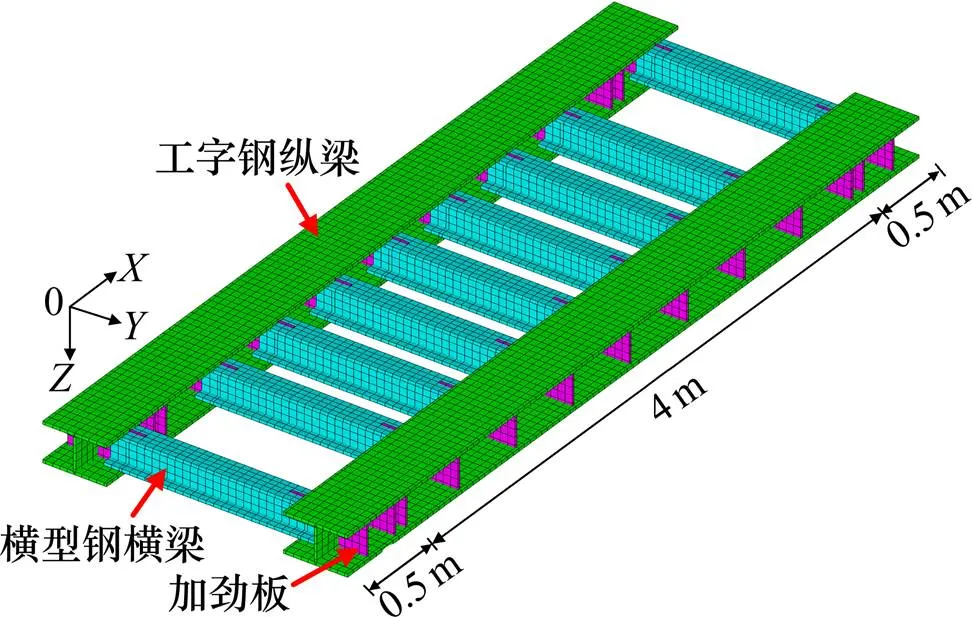

采用有限元软件ANSYS建立钢垫梁三维有限元模型,如图4所示。其中,加劲板槽型钢横梁、工字钢纵梁以及加劲板均采用板壳单元进行模拟,所有材料均假设为线弹性,钢材密度采用78.5 kN/m3,弹性模量206 GPa。

(a) 挠度统计图;(b) 梁端转角统计图;(c) 各测点应变值统计图

图4 钢垫梁三维有限元模型

对钢垫梁模型进行静力作用、ZK活载作用和使用活载作用下受力分析。ZK活载加载方式根据《高速铁路设计规范》[14](TB-10621—2014)中规定选取;使用活载采用CRH3列车荷载,其中CRH3列车轴重为156.8 kN,轴距为2.5 m。

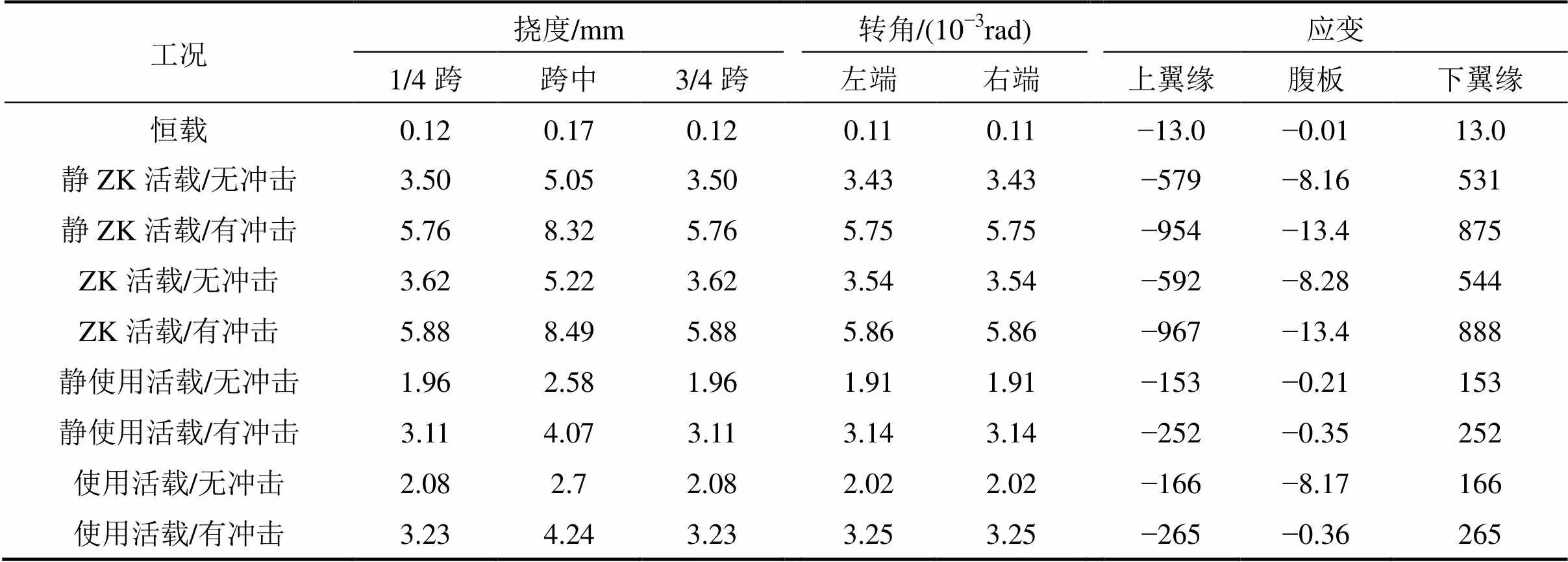

ZK活载和使用活载的动力冲击系数取1.647(由纵梁跨度3.25 m计算得到)。具体计算内容包括1/4跨、1/2跨、3/4跨处竖向挠度、梁两端转角以及工字型纵梁上翼缘、腹板以及下翼缘处应变值,计算结果见表1所示。

从表1中可以得到恒载作用下钢垫梁跨中最大竖向位移为0.17 mm,挠跨比为1/235 29,转角最大值为0.11×10−3rad。静ZK荷载作用下,钢垫梁跨中最大挠度为5.05 mm,挠跨比为1/792;考虑冲击效应时跨中最大挠度为8.32 mm,挠跨比为1/481;静ZK荷载作用下,左右两侧梁端转角均为3.43×10−3rad;静ZK活载作用下,上翼缘和下翼缘应变值分别为−579和531,对应的应力分别是−121.6 MPa和111.5 MPa。静使用活载作用下,钢垫梁跨中挠度值为2.58 mm,挠跨比为1/1 550, 梁端转角为1.491×10−3rad,上下翼缘应变值为 −153和153,对应的应力水平分别是−32.1 MPa和 32.1 MPa。

通过室内模型静载试验和三维有限元理论分析可知,在整个加载过程中,钢梁挠度、梁端转角以及跨中截面应变均随荷载呈线性变化关系,钢梁始终处于线弹性阶段;实验梁最大试验加载达到800 kN,分别为ZK活载和使用活载的1.9倍和4.5倍,表明结构具有足够的静承载能力。

表1 有限元数值分析计算结果

3 钢垫梁稳定性视频监控

3.1 视频监控方案

为保证支承层更换整治过程中轨道结构运营安全,利用视频监控技术结合传统轮轨力和振动加速度测试方法,对施工期间轨道结构安全性指标参数、钢垫梁及轨道板稳定性参数、轨道结构振动特性进行检测监测。并通过4G网络摄像机对现场进行实时监控。

3.2 钢垫梁稳定性监测数据分析

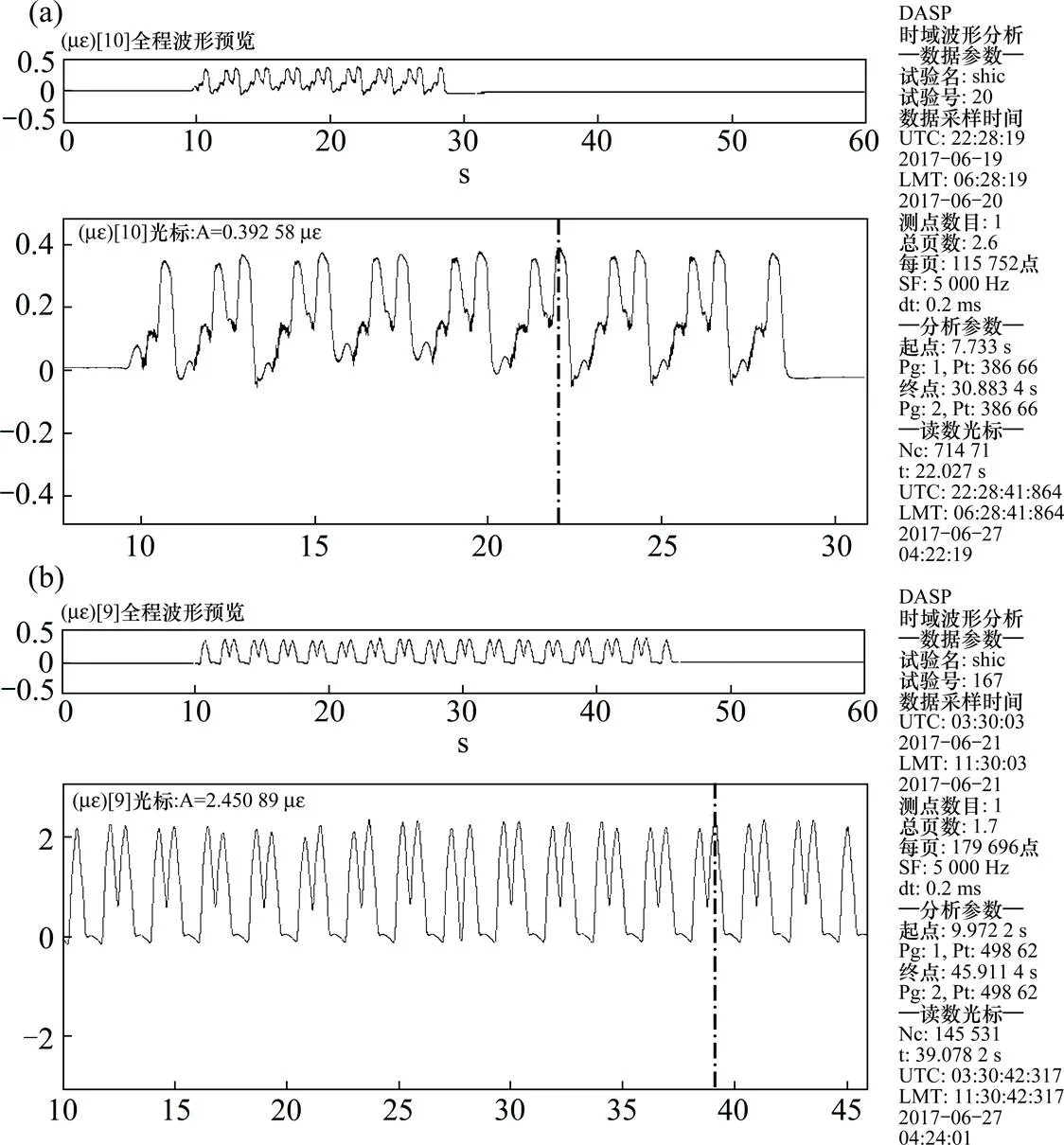

实测数据统计图如图5所示。

(a) 钢垫梁横移分析图;(b) 钢垫梁梁中垂移分析图

从图5可知,列车通过时钢垫梁最大横移0.40 mm,最大梁中垂移2.45 mm。除此之外,对轨道动力学指标进行监测,得到列车通过时最大脱轨系数0.19,最大减载率0.10,最大轮轴横向力15.9 kN,轨道板最大垂移0.06 mm,轨道板最大横移0.03 mm。钢轨最大振动加速度322.3 m/s2,钢垫梁最大振动加速度28.3 m/s2,底座最大振动加速度39.2 m/s2。均在安全指标范围内。

4 支承层更换施工效果

上海局集团有限公司按照此方案目前已进行多处支承层病害整治,以其中一处为例。

1) 施工温度

支承层修复时间多选择4~6月、9~11月,该时间温度适宜多在15~25 ℃,昼夜温差小,无砟轨道受温度力较小,而且每处支承层修复周期约为4~5 d,温度变化程度小,对支承层修复基本无影向。

2) 轨道结构安全控制

修复时由于钢垫梁的设置改变了原有轨道结构体系,因此为确保钢垫梁方案可行、安全,在实际施工前增加了钢垫梁承载能力试验和有限元分析计算,在确保轨道各动力学指标满足要求后,再开展施工。且为实施监控施工期间行车安全性,增加了视频监控手段。同时,在施工前对整治区段前后轨道板进行了植筋锚固,确保了无砟轨道的稳定性。

3) 轨道几何尺寸

静态检查:短弦(10 m)高低由6 mm降低为0.5 mm。动态检测:长弦(120 m)高低由7.66 mm降为1 mm。施工改善效果明显,满足《高速铁路无砟轨道维修规则》[15](TG/GW 115—2012)中的设备保养要求。

4) 轨道结构

支承层伤损修复前,为保证列车运行安全,该地段列车限速运行,修复施工完成后,支承层破损处所得以整修,恢复了其完整性,列车恢复设计运行速度,实现了结构健康。

5 结论

1) 提出了钢垫梁临时支撑为核心的无砟轨道支承层伤损整治方案,关键工艺包括轨道板植筋、扣件复紧、封闭层切割、宽接缝混凝土凿除、切割钢轨、轨道板移除、砂浆层凿除、钢垫梁及木枕临时支撑、短钢轨连接、伤损支承层凿除及修复、临时支撑移除铺设轨道板、CA砂浆层灌注、钢轨焊接、轨道精调及封闭层修复。

2) 通过钢垫梁承载能力静载试验和有限元数值分析及视频监控措施,有效保证了该技术在高速铁路维修中应用的安全性和适用性,为无砟轨道支承层伤损整治提供了技术保障。

3) 钢垫梁辅助施工的新方法有效解决了CRTSⅡ型板式无砟轨道支承层伤损整治施工难度大、施工效率低、安全风险高等问题,经上海局集团有限公司现场应用,证明了该技术的安全可靠性,可有效改善轨道的几何尺寸,恢复无砟轨道结构稳定性,为同类施工提供了借鉴。

[1] 谭社会. 高温条件CRTSⅡ型板式无砟轨道变形整治措施研究[J]. 铁道建筑, 2016(5): 23−27. TAN Shehui. Study on deformation treatment measures for CRTSⅡslab-type ballastless track in high temperature condition[J]. Railway Engineering, 2016(5): 23−27.

[2] DAI Gonglian, SU Miao. Full-scale field experimental investigation on the interfacial shear capacity of continuous slab track structure[J]. Archives of Civil and Mechanical Engineering, 2016(16): 485−493.

[3] ZHANG Tongwei, Francisco L L, CUI Yujun, et al. Development of a simple 2D model for railway track-bed mechanical behaviour based on field data[J]. Soil Dynamics and Earthquake Engineering, 2017(99): 203− 212.

[4] ZHU Shengyang, CAI Chengbiao. Interface damage and its effect on vibrations of slab track under temperature and vehicle dynamic loads[J]. Non-LinearMechanics, 2014(58): 222−232.

[5] 吴斌, 刘参, 曾志平, 等. CRTSⅡ型板式无砟轨道温度场特征研究[J]. 铁道工程学报, 2016(3): 29−33. WU Bin, LIU Can, ZENG Zhiping, et al. Research on the Temperature field characteristic of CRTSⅡslab ballastless track[J]. Journal of Railway Engineering Society, 2016(3): 29−33.

[6] LOU Ping, ZHU Junpu, DAI Gonglian, et al. Experimental study on bridge–track system temperature actions for Chinese high-speed railway[J]. Archives of Civil and Mechanical Engineering, 2018(18): 451−464.

[7] Hong W T, Kim S Y, Lee S J, et al. Strength and stiffness assessment of railway track substructures using crosshole-type dynamic cone penetrometer[J]. Soil Dynamics and Earthquake Engineering, 2017(100): 88−97.

[8] 孙旭, 高阳, 赵维刚, 等. 列车竖向荷载与CA砂浆离缝对CRTSⅡ型板式轨道开裂的影响分析[J]. 铁道科学与工程学报, 2017(11): 2290−2298. SUN Xu, GAO Yang, ZHAO Weigang. The study of influence on CRTSⅡ slab track cracking caused by the vertical load of train and CA mortar void[J]. Journal of Railway Science and Engineering, 2017(11): 2290−2298.

[9] 周敏, 戴公连, 闫斌. 温度作用下桥上CRTSⅡ型轨道离缝及变形分析[J]. 铁道科学与工程学报, 2016, 13(12): 2341−2346. ZHOU Min, DAI Gonglian, YAN Bin. Analysis of gap and deformation of CRTSⅡ track on bridges under temperature[J]. Journal of Railway Science and Engineering, 2016, 13(12): 2341−2346.

[10] 赵国堂, 高亮, 赵磊, 等. CRTSⅡ型板式无砟轨道板下离缝动力影响分析及运营评估[J]. 铁道学报, 2017(1): 1−10. ZHAO Guotang, GAO Liang, ZHAO Lei, et al. Analysis of dynamic effect of gap under CRTS Ⅱtrack slab and operation evaluation[J]. Journal of the China Railway Society, 2017(1): 1−10.

[11] 徐伟昌. 高速铁路无砟轨道养护维修管理理念探究[J].中国铁路, 2016(2): 32−35. XU Weichang. Maintenance management concept on high speed railway ballastless track[J]. China Railway, 2016(2): 32−35.

[12] 孙九春. 赵家沟大桥临时支架设计[J]. 世界桥梁, 2015(1): 11−17. SUN Jiuchun. Design of temporary support system for Zhaojiagou bridge[J]. World Bridges, 2015(1): 11−17.

[13] 周伟明. 梁拱组合体系拱桥梁部拼装支架设计与关键施工技术[J]. 铁道建筑, 2017(2): 16−20. ZHOU Weiming. Design and key construction technologies of assembly scaffolding for arch bridge girder of girder-arch combination system[J]. Railway Engineering, 2017(2): 16−20.

[14] TB 10621—2014, 高速铁路设计规范[S]. TB 10621—2014, Design specification of high speed railway[S].

[15] TG/GW 115—2012, 高速铁路无砟轨道线路维修规则[S]. TG/GW 115—2012, Maintenance rules for high speed railway ballastless track[S].

Research on repairing technology of supporting layer of CRTSⅡ ballastless track bed in high speed railway based on steel bearing beam

HUANG Chuanyue1, LI Chuanyong2, TAN Shehui1, YI Zhonglai3, WANG Yonghua1

(1. Track Maintenance Department, China Railway Shanghai Bureau Group Co., Ltd, Shanghai 200071, China; 2. Wuhu Track Maintenance Division, China Railway Shanghai Bureau Group Co., Ltd, Wuhu 241000, China; 3. Railway Engineering Research Institute, China Academy of Railway Science Group Co., Ltd, Beijing 100081, China)

In order to minimize the influence of transportation efficiency and maximize the working efficiency, for the breakage of supporting layer of CRTSⅡ ballastless track bed in high-speed railway, this paper has put forward a new operation solution with the assistant of steel bearing beam. Its operation procedure is as follows: cut rail, move out the track slab, clean up the mortar layer, install the steel bearing beam, replace the supporting layer, move in the track slab, pour new mortar layer. As the key part of the technical solution, steel bearing beam’s static load test of bearing capacity and numerical analysis of finite element have been designed for verifying its feasibility. Meanwhile, video monitoring and dynamic detection have been implemented when the steel bearing beam was in service stage, which aims to monitor the real-time state of rail track to keep the maintenance operation safety. Application practice shows that the new technique can finish the replacement of supporting layer in longitudinal ballastless track bed in maintennance-skylinght time, and also can improve longitudinal irregularity effectively and recover structure stability of ballastless track.

ballastless track; supporting layer replacement; steel bearing beam; video surveillance

10.19713/j.cnki.43−1423/u.2019.02.002

U216.4

A

1672 − 7029(2019)02 − 0287 − 07

2018−03−13

国家自然科学基金资助项目(51405210,50908179);上海市自然科学基金资助项目(11ZR1439200)

谭社会(1973−),男,安徽宿州人,高级工程师,从事新建高铁提前介入、运营高铁养护维修方面研究;E−mail:672699091@qq.com

(编辑 蒋学东)