组合U肋钢桥面板受力性能研究*

2019-03-01冯志强刘玉擎

刘 荣 冯志强 刘玉擎 缪 维

(河海大学土木与交通学院1) 南京 210098) (同济大学桥梁工程系2) 上海 200092)

0 引 言

正交异性钢桥面板(简称“钢桥面板”)自重较轻,承载力高,工厂制作便捷,已广泛用作大跨径桥梁的桥面结构.随着交通流量增大和服役年份增长,部分钢桥面板出现钢结构疲劳损伤和沥青混合料铺装层病害,影响桥梁结构安全及耐久性[1].

以往研究显示,钢桥面板的顶板与U肋、U肋与横隔板焊接接头及横隔板弧形切口承受车辆荷载的反复作用而出现疲劳损伤,为抗疲劳设计的关键构造细节[2-3].以厚度为12 mm的顶板为例,顶板较薄、弯曲刚度较小,U肋支撑处顶板截面刚度突变,车轮局部作用使得顶板焊趾及焊根承受集中应力而萌生疲劳损伤,进而可能扩展为贯穿顶板的疲劳裂纹[4-5].U肋与横隔板结合部中,焊缝焊趾及弧形切口亦承受集中应力而可能出现疲劳损伤[6-7].车辆荷载引起的局部应力集中为钢桥面板疲劳损伤重要因素,减小局部应力集中为钢桥面板抗疲劳设计的重要措施之一.

以往钢桥面板疲劳设计大多以构造细节的名义应力及应力幅为依据,以评价局部应力集中引起的疲劳效应.但钢桥面板构造及受力较为复杂,难以确定其名义应力及疲劳强度.与名义应力相比,疲劳热点应力可依据网格细分的有限元分析而精确得出,其疲劳强度亦可依据焊缝类型而确定[8].国内外学者针对钢桥面板顶板焊趾[9-10]、横隔板焊趾[11-12]及横隔板弧形切口[13]的疲劳热点应力效应开展有限元分析及模型试验研究.试验结果与热点应力理论分析结果相近,热点应力为钢桥面板疲劳效应评估的可靠依据之一.顶板与U肋采用单面坡口的部分熔透焊缝连接,顶板焊根疲劳评价与焊趾不同,因此需要单独评估焊根处应力.文献[14]研究表明,距U肋与顶板交点10 mm处的应力可用于评估焊根应力水平.

为缓解以往钢桥面板可能出现的应力集中,本文提出设置宽口U肋并部分填充混凝土的组合U肋钢桥面板[15].通过有限元分析,得出关键疲劳细节受力特点,评估组合U肋钢桥面板受力性能.

1 组合U肋钢桥面板构造特点

组合U肋钢桥面板与以往正交异性钢桥面板构造见图1.正交异性钢桥面板的顶板焊接U形加劲肋,顶板厚度大多为12 mm以上,U肋上口宽度为300 mm,相邻U肋净距为300 mm,见图1a).考虑到12 mm顶板大多出现疲劳损伤,新建钢桥面板厚度逐步增大至14 mm与16 mm[16].

组合U肋钢桥面板设置厚度为12 mm的顶板,U肋上口宽度增大为400 mm,U肋净距减小为200 mm,见图1b).宽口U肋内距顶板约45 mm处设置厚度为3 mm的钢隔板.U肋与顶板焊接完成后,从桥面板端部向U肋内填充自密实轻质混凝土.U肋内钢隔板上表面设置焊钉连接件,以增大内填混凝土与钢隔板结合强度.组合U肋钢桥面板可使用以往钢桥面板应用较多的沥青混合料铺装层,其施工方法亦可参考以往钢桥面板较为成熟的工厂化制作工艺及铺装层摊铺技术.

图1 钢桥面板横截面图(单位:mm)

2 有限元模型建立

使用通用有限元程序ANSYS 14.0,选取七根U肋组成的钢桥面板,建立板壳有限元模型,重点分析中间U肋支撑的钢桥面板受力性能,见图2.

钢结构采用SHELL181板壳单元模拟,混凝土采用SOLID45实体单元模拟.钢材弹性模量为2.0×105MPa,泊松比为0.3.混凝土弹性模量为3.5×104MPa,泊松比为0.166 7.焊接接头局部区域网格细化,壳单元长度约为3 mm,以提高应力计算精度.

横隔板下缘节点施加竖向及绕横桥向转动约束,顶板侧缘节点施加的绕纵桥向转动约束.内填混凝土与顶板、U肋接触面法向位移协调,模拟钢与混凝土接触承压.单位车轮荷载依据后轴双轮取值,轴重140 kN,着地面积为600 mm×200 mm,不计冲击作用[17].车轮荷载沿横桥向与纵桥向移动,以得出不利车轮作用位置.

图2 钢桥面板有限元模型(单位:mm)

各构造细节焊趾应力集中依据疲劳热点应力评价,热点应力依据焊趾附近钢板应力梯度插值计算得出,见式(1).距U肋与顶板交点10 mm,即距离焊根约5 mm处,与疲劳热点相对而定义为“冷点”,焊根冷点应力可通过有限元分析得到收敛值,其疲劳强度亦可依据以往疲劳试验得出.本文依据热点应力与冷点应力,评价各构造细节的应力集中,应力取值部位见图3.

σhs=1.67σ0.4t-0.67σ1.0t

(1)

式中:σhs为疲劳热点应力;σ0.4t,σ1.0t分别为距焊趾0.4t、1.0t处参考应力.对于顶板焊趾,t为钢桥面板厚度.对于横隔板与U肋结合部,t为横隔板厚度.

图3 应力取值示意图

3 计算结果及分析

3.1 顶板焊趾热点应力

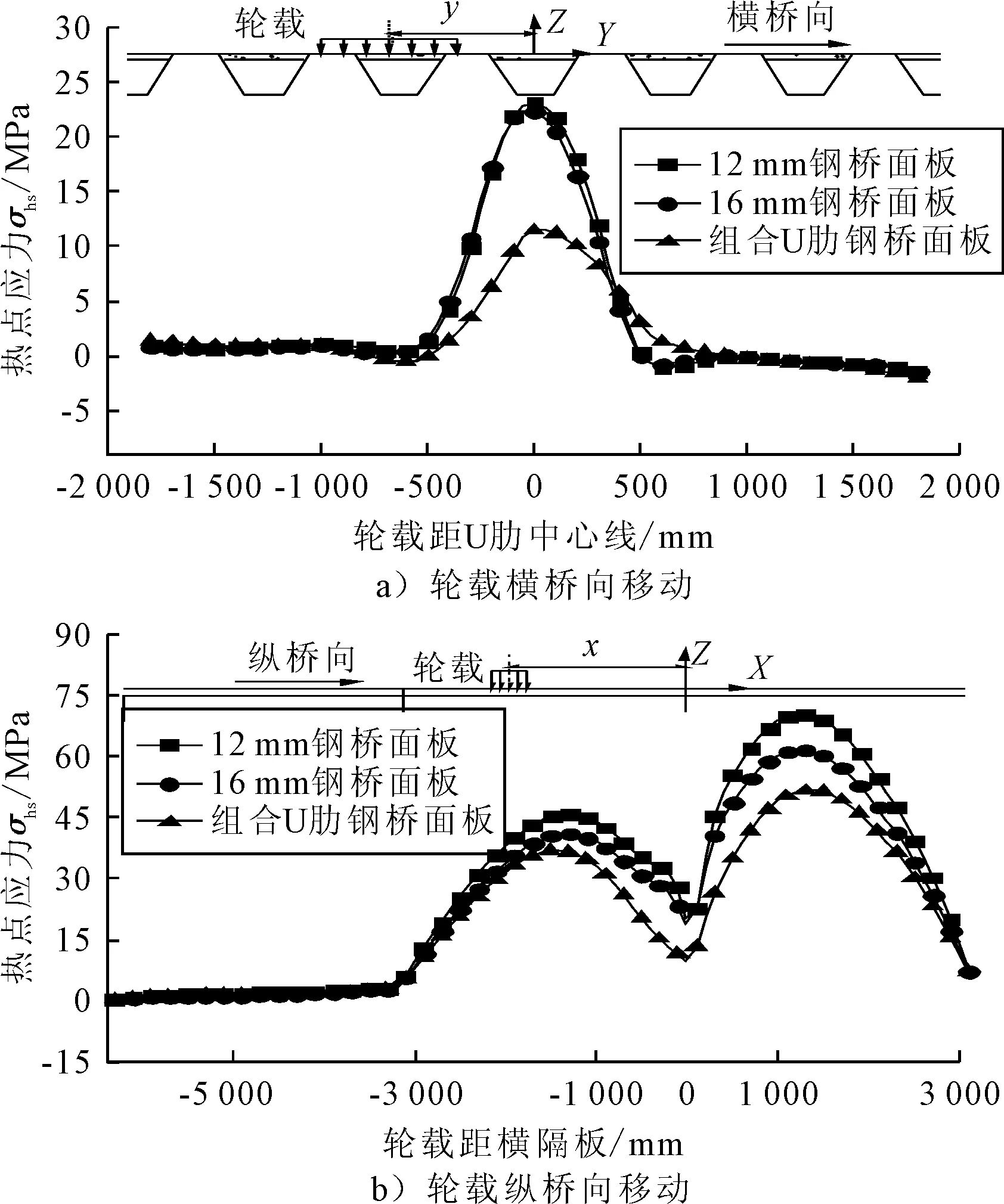

车轮荷载沿横桥向与纵桥向移动,顶板焊趾热点应力见图4.单位车轮荷载作用下,组合U肋钢桥面板顶板焊趾疲劳热点应力约为60 MPa,热点应力幅约为75 MPa.与12 mm钢桥面板相比,顶板焊趾热点应力降低约50%,可大幅降低顶板应力集中.采用12 mm组合U肋钢桥面板,其顶板焊趾热点应力与16 mm钢桥面板相近.组合U肋钢桥面板U肋上口间距增大,使相邻U肋净距缩短,可有效降低疲劳热点应力,缓解钢桥面板应力集中,有利于改善顶板焊趾抗疲劳性能.

图4 顶板焊趾热点应力

3.2 顶板焊根冷点应力

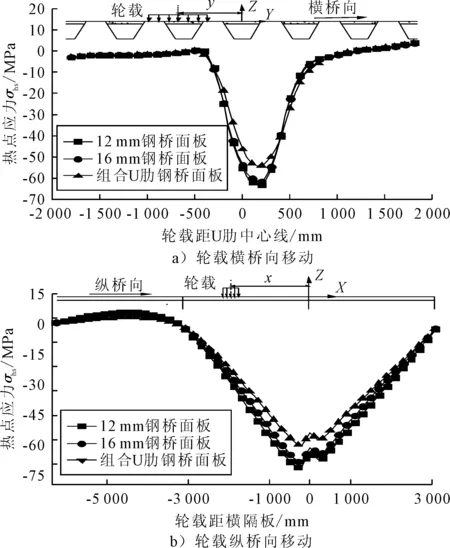

顶板焊根冷点应力随车轮荷载沿横桥向与纵桥向移动而改变,见图5.单位车轮荷载作用下,组合U肋钢桥面板顶板焊根冷点应力约为30 MPa,冷点应力幅约为40 MPa.与12 mm钢桥面板相比,顶板焊根冷点应力降低约70%;与16 mm钢桥面板相比,顶板焊根冷点应力降低约30%.组合U肋内部分填充混凝土,顶板抗弯刚度增大,焊根冷点应力大幅降低,有效缓解顶板焊根应力集中,有利于改善焊根抗疲劳性能.

图5 顶板焊根冷点应力

3.3 横隔板与U肋结合部热点应力

车轮荷载沿横桥向与纵桥向移动,横隔板与U肋接头切向热点应力见图6.单位车轮荷载作用下,横隔板与U肋接头承受集中切向拉应力.采用组合U肋钢桥面板,横隔板与U肋接头切向热点应力幅约为50 MPa.与12 mm钢桥面板相比,切向热点应力幅降低约30%;与16 mm钢桥面板相比,热点应力幅降低约17%.组合U肋内部分填充混凝土,使得U肋腹板抗弯刚度增大,横隔板与U肋接头应力减小,其抗疲劳性能得到改善.

图6 横隔板弧形切口与U肋接头热点应力

弧形切口热点应力随车轮荷载沿横桥向与纵桥向移动而改变,见图7.单位车轮荷载作用下,弧形切口最小净截面处承受集中切向压应力.采用组合U肋方案,弧形切口切向热点应力幅约为60 MPa.与12 mm钢桥面板相比,弧形切口热点应力幅值降低约20%.而仅通过增加顶板厚度为16 mm,横隔板弧形切口热点应力降幅微小.组合U肋钢桥面板能够降低弧形切口应力集中,有利于缓解横隔板弧形切口疲劳.

图7 弧形切口热点应力

3.4 竖向挠度分析

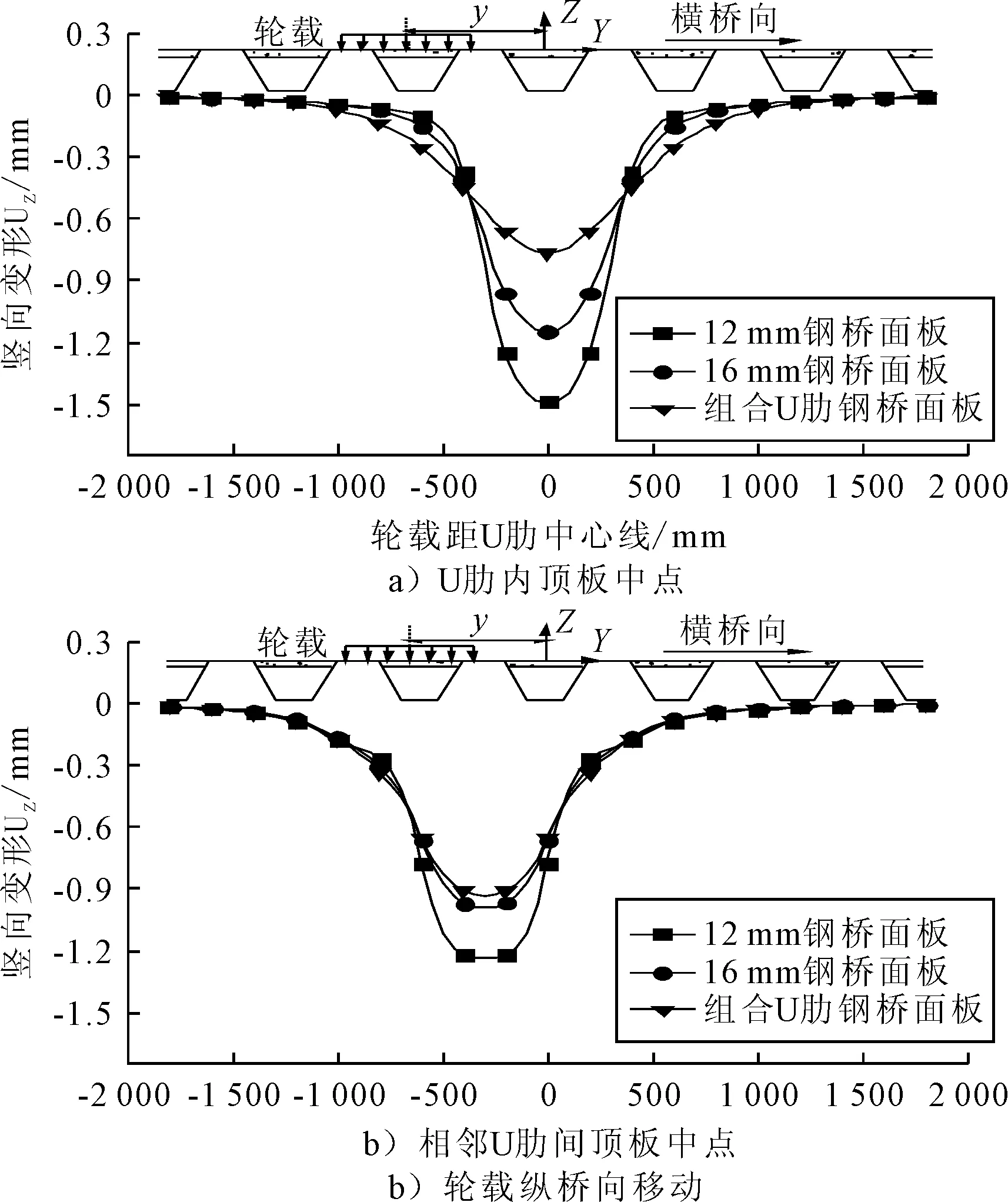

车轮荷载沿横桥向移动,U肋内顶板中点和相邻U肋间顶板中点竖向挠度见图8.

图8 顶板竖向挠度

由图8a)可知,单位车轮荷载作用下,采用组合U肋钢桥面板U肋内顶板竖向挠度约为0.7 mm.与12 mm钢桥面板相比,U肋内顶板竖向挠度降低约50%;与16 mm钢桥面板相比,竖向挠度降低约35%.由图8b)可知,采用组合U肋方案,相邻U肋间顶板竖向挠度约为0.9 mm.与12 mm钢桥面板相比,顶板竖向挠度降低约27%.采用组合U肋钢桥面板,其相邻U肋间顶板的竖向挠度与16 mm钢桥面板相近.组合U肋钢桥面板能够在不增大顶板厚度的情况下,有效增强钢桥面板顶板刚度,减小轮载作用下的局部变形,有利于改善桥面板铺装层受力.

4 结 论

1) 组合U肋钢桥面板相对于12 mm钢桥面板,顶板焊趾热点应力降低约50%,焊根冷点应力降低约70%.可有效缓解以往钢桥面板顶板与U肋焊接接头应力集中,改善钢桥面板抗疲劳性能.

2) 组合U肋钢桥面板相对于12 mm钢桥面板,横隔板与U肋接头热点应力幅降低约30%,横隔板弧形切口热点应力幅降低约20%,改善横隔板与U肋结合部抗疲劳性能.而仅增大顶板厚度,横隔板与U肋结合部热点应力降幅微小.

3) 组合U肋钢桥面板相对于12 mm厚的钢桥面板,顶板竖向变形降低约50%.相对于单纯增大顶板厚度,组合U肋钢桥面板降低顶板竖向变形效果较好,有利于改善桥面板铺装层受力.