蠕变损伤DZ411合金恢复热处理组织演化

2019-02-15唐文书肖俊峰高斯峰李永君

唐文书, 肖俊峰, 高斯峰, 李永君, 南 晴, 张 炯

(西安热工研究院有限公司 燃气轮机技术部,西安 710054)

DZ411合金(相当于国外牌号为GTD111 DS)是以 γ 奥氏体为基体,以Ni3(Al, Ti)γ′为主要强化相的定向凝固镍基高温合金[1]。由于定向合金的晶粒均沿 < 001 > 取向平行生长,消除与应力轴相互垂直的有害横向晶界,故与普通多晶铸造高温合金相比,其具有更加优异的高温强度、抗蠕变、抗氧化、腐蚀能力和良好的疲劳特性。DZ411/GTD111 DS合金已被广泛用于制造地面重型燃气轮机透平叶片[2]。

在高温、高应力下长时间服役,透平叶片材料极易发生微观组织蠕变损伤,严重影响透平叶片的使用性能和服役寿命[3-4]。目前,国内外研究者在研究服役叶片蠕变损伤行为的同时[5-6],也开展了大量关于透平叶片材料热等静压(HIP)恢复热处理工艺研究,涉及IN738、IN939、GTD 222、Hastelloy X、FSX 414等近40种变形高温合金和等轴晶铸造高温合金[7-10],以及DD6等少数几种定向/单晶高温合金[11-12]。大量研究结果表明:热等静压可有效消除服役过程中形成的晶界蠕变孔洞,随后恢复热处理能够将损伤组织复原到接近原始状态。然而,对于无明显蠕变孔洞的定向凝固透平叶片材料,热等静压无明显优势[13-14],这为开发相对廉价的常规恢复热处理工艺带来了契机,但目前对定向凝固高温合金常规恢复热处理研究鲜有报道。

本研究针对服役透平叶片发生蠕变损伤问题,以定向凝固镍基高温合金为实验对象,通过蠕变中断实验模拟服役透平叶片蠕变损伤,然后对损伤试样进行固溶 + 二级时效常规恢复热处理。表征和测试蠕变和恢复热处理前后DZ411合金微观组织和性能,获得DZ411合金的全固溶条件和微观组织演化机理,并评估DZ411合金组织与性能的恢复程度。

1 实验材料及方法

实验用原始态合金为热处理态定向凝固DZ411合金棒材,其名义成分(质量分数/%)为[15]:Cr 13.6、Co 9.14、Ti 4.9、Al 2.97、W 3.44、Mo 1.6、Ta 2.87、C 0.09、B 0.01、Ni余量。按GB/T 2039—2012,加工定向合金标准蠕变试样(标距段长100 mm),蠕变试棒的轴向取向与[001]方向的偏离度控制在10°之内。为了模拟透平叶片的服役蠕变损伤,采用RDJ50蠕变持久试验机在980 ℃/190 MPa条件下开展DZ411合金蠕变中断实验,经蠕变第二阶段中断后获得损伤态DZ411合金。

采用机械切割方法在蠕变中断试样标距段中部垂直于轴向切取厚度为3 mm的薄片状试样,然后进行不同条件下的恢复热处理实验,获得恢复态合金,恢复热处理包括固溶和两级时效。观察分析蠕变实验前后和恢复热处理前后合金试样的组织形貌、恢复热处理对再结晶倾向以及组织恢复程度的影响,并评价恢复态合金的室温拉伸和高温持久性能。为了防止试样在恢复热处理过程中发生氧化,在放入热处理炉之前,所有试样均封入石英管并在抽真空后充入氩气。

对金相试样进行镶样后,研磨抛光后腐蚀,腐蚀剂配比为:4 g CuSO4+ 20 mL HCl + 20 mL H2O,腐蚀时间为5~15 s。分别采用OLYMPUS PMG3光学显微镜、JSM-6460扫描电子显微镜(SEM)对金相试样进行低倍和高倍组织形貌观察,观察部位均为一次枝晶干中心部位,并采用Image-Pro Plus软件对合金组织中的γ′相尺寸和体积分数进行统计分析。

2 结果与分析

2.1 原始态和损伤态合金组织

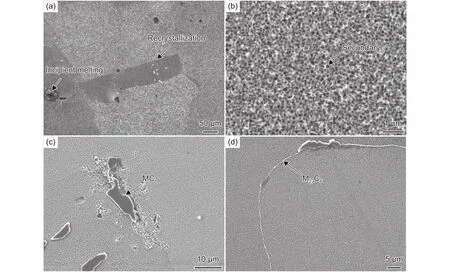

图1和图2分别为原始态和损伤态DZ411合金的显微组织形貌。可以看出,原始态合金的枝晶状组织较为模糊,枝晶间存在少量γ + γ′共晶,其平均等效直径大约为30 μm;一次γ′相均匀分布在γ基体中,呈立方形态,与γ基体具有良好共格效应,其平均等效直径和体积分数分别约为0.64 μm和50.3 %,同时在γ基体通道中分布有细小颗粒状二次γ′相,其平均等效直径和体积分数分别约为0.11 μm和2.49 %。晶内分布有不规则条状和块状MC碳化物,晶界处分布有颗粒状MC碳化物,碳化物均富含C、Ti、W、Ta等元素。

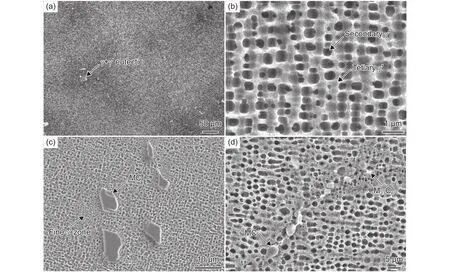

经蠕变第二阶段中断实验后,合金中的共晶相尺寸变小,一次γ′相的平均等效直径增大至约0.81 μm,且沿垂直于主应力方向聚集粗化并呈筏化形貌,其与γ基体失去共格效应。晶内碳化物和晶界处颗粒状MC碳化物形貌基本保持不变,但在晶界局部区域出现了轻微膜状化M23C6碳化物,其富含Cr、Ni、Mo等元素,这说明一次MC碳化物发生了部分分解:MC+γ→M23C6+γ′。同时,损伤态合金中未发现蠕变孔洞,这也印证了损伤态合金中断于蠕变第二阶段而未进入蠕变第三阶段。因此,对于损伤态合金的恢复热处理,无需引入热等静压过程。

2.2 恢复态合金组织

2.2.1 不同温度下固溶处理后的合金组织

固溶是恢复热处理的重要组成部分,其目的是溶解非平衡态的γ + γ′共晶和粗大碳化物,以及粗化形变一次γ′相,同时均匀化γ基体,使二次γ′相均匀再析出。根据文献[16]得知,铸态GTD111合金的固溶温度处于1150~1235 ℃范围内。本工作选取1150 ℃、1220 ℃和1240 ℃三个温度条件进行固溶处理,固溶后组织形貌分别见图3~5。

图1 原始态DZ411合金微观组织 (a)枝晶和共晶;(b)一次和二次γ′相;(c)晶内条状和块状MC碳化物;(d)晶界颗粒状MC碳化物Fig.1 Microstructures of virgin DZ411 alloy (a)dendritic and eutectic;(b)prime and secondary γ′ phase;(c)strip-like and block-like prime MC carbides in grain interiors;(d)particulate prime MC carbides on grain boundary

图2 损伤态DZ411合金微观组织 (a)枝晶和共晶;(b)球化和筏化一次γ′相;(c)晶内条状和块状MC碳化物;(d)膜状晶界M23C6碳化物Fig.2 Microstructures of creep damaged DZ411 alloy (a)dendritic and eutectic;(b)spheroidized and rafted prime γ′phase;(c)strip-like and block-like prime MC carbides in grain interiors;(d)lightly film-like secondary M23C6 carbides at grain boundary

在1150 ℃/2 h/AC固溶处理后,合金中的枝晶组织较模糊,在枝晶间仍保留少量共晶。相比于损伤态合金,枝晶干的一次γ′相形状和尺寸未发生明显变化,仍保持筏化γ′相形貌特征,但在γ基体中析出了大量细小颗粒状γ′相,尺寸约为0.1 μm。由于1150 ℃固溶温度条件小于γ′相的全固溶温度,在固溶处理后的冷却过程中随着γ基体内γ′相形成元素的溶解度降低逐渐析出二次γ′沉淀相。晶内一次MC和晶界上的二次M23C6碳化物形态与损伤态合金的碳化物形貌相近(见图3)。随着固溶温度提高至1220 ℃,合金组织中枝晶间的共晶量变得更少,枝晶干的粗化和筏化一次γ′相完全回溶至基体,并重新析出细小均匀的二次γ′相,其尺寸约为0.15 μm。碳化物分布和形态与损伤态合金相近(见图4)。当固溶温度提高至1240 ℃,合金组织中开始出现初熔和再结晶,γ′相尺寸和形貌与1220 ℃下固溶合金组织类似。晶内一次MC碳化物无明显变化,但在晶界处析出的二次M23C6碳化物呈明显连续膜状分布(见图5)。

一般认为,更高的固溶温度有利于合金成分和组织的均匀化,并促进时效过程中析出大体积分数的γ′相,但是从上述分析可知过高的固溶温度增加了初熔甚至再结晶倾向,进而影响合金的性能。因此,本工作中损伤态DZ411合金的恢复热处理最佳固溶温度确定为1220 ℃,该温度高于文献[11, 16]报道的铸态GTD111DS合金的固溶温度(1200 ℃),这可能由于铸态DZ411合金中存在元素偏析,S、P、B和Si等杂质元素容易发生正偏析,在合金凝固过程中不断向枝晶间偏聚,从而容易生成低熔点相,最终降低合金的初熔温度[17-18]。然而,热处理能够使合金元素充分扩散,提高成分的均匀性, 进而提高合金的初熔温度。

2.2.2 固溶 + 一级时效后的合金组织

单一固溶处理不能恢复合金组织至原始状态,需要对合金进行进一步时效处理。图6为损伤态合金经1220 ℃/2 h/AC固溶 + 1121 ℃/2 h/AC时效处理后的组织形貌。由图6可以看出,相比于1220 ℃/2 h/AC下固溶后的合金,一次时效后枝晶形貌无明显变化,二次γ′相明显长大,呈球形且均匀分布,其平均等效直径增大至约0.38 μm。同时,γ基体通道逐渐变宽,且在基体通道中析出细小弥散分布的颗粒状三次γ′相。晶内一次MC碳化物附近存在细小γ′相区,晶界处MC碳化物尺寸相比于固溶合金的晶界MC碳化物尺寸明显减小,并在其附近存在轻微膜状M23C6碳化物,说明部分MC碳化物发生了分解:MC+γ→M23C6+γ′。

图3 固溶态(固溶条件:1150 ℃/2 h/AC)DZ411合金微观组织 (a)枝晶和共晶;(b)一次和二次γ′相;(c)晶内条状和块状MC碳化物;(b)晶界轻微膜状M23C6碳化物Fig.3 Microstructures of DZ411 alloy after solution treatment under condition of 1150 ℃/2 h/AC (a)dendritic and eutectic;(b)prime and secondary γ′ phase;(c)strip-like and block-like prime MC carbides in grain interiors;(d)lightly film-like secondary M23C6 carbides at grain boundary

图4 固溶态(固溶条件: 1220 ℃/2 h/AC)DZ411合金微观组织 (a)金相;(b)二次γ′相;(c)晶内条状和块状MC碳化物;(b)晶界轻微膜状M23C6碳化物Fig.4 Microstructures of DZ411 alloy after full solution treatment under condition of 1220 ℃/2 h/AC (a)dendritic and eutectic;(b)re-precipitated secondary γ′ phase;(c)strip-like and block-like prime MC carbides in grain interiors;(d)lightly film-like secondary M23C6 carbides at grain boundary

图5 固溶态(1240 ℃/2 h/AC)DZ411合金微观组织 (a)初熔和再结晶;(b)二次γ′相;(c)晶内条状和块状晶内MC;(d)晶界连续膜状M23C6Fig.5 Microstructures of DZ411 alloy after solution treatment under condition of 1240 ℃/2 h/AC (a)incipient melting and recrystallization;(b)re-precipitated secondary γ′ phase;(c)strip-like and block-like prime MC carbides in grain interiors;(d)continuous film-like secondary M23C6 carbides at grain boundary

图6 固溶 + 一级时效态(1220 ℃/2 h/AC + 1121 ℃/2 h/AC)DZ411合金微观组织 (a)枝晶和共晶;(b)二次和三次γ′相;(c)晶内块状MC碳化物和细小γ′相区;(d)晶界轻微膜状晶界M23C6碳化物Fig.6 Microstructures of DZ411 alloy after full solution treatment + one stage aging treatment under condition of 1220 ℃/2 h/AC +1121 ℃/2 h/AC (a)dendritic and eutectic;(b)secondary and tertiary γ′ phase;(c)block-like prime MC carbides and fine γ′ phase zone around them in grain interiors;(d)lightly film-like secondary M23C6 carbides at grain boundary

2.2.3 固溶 + 一级时效 + 二级时效后的合金组织

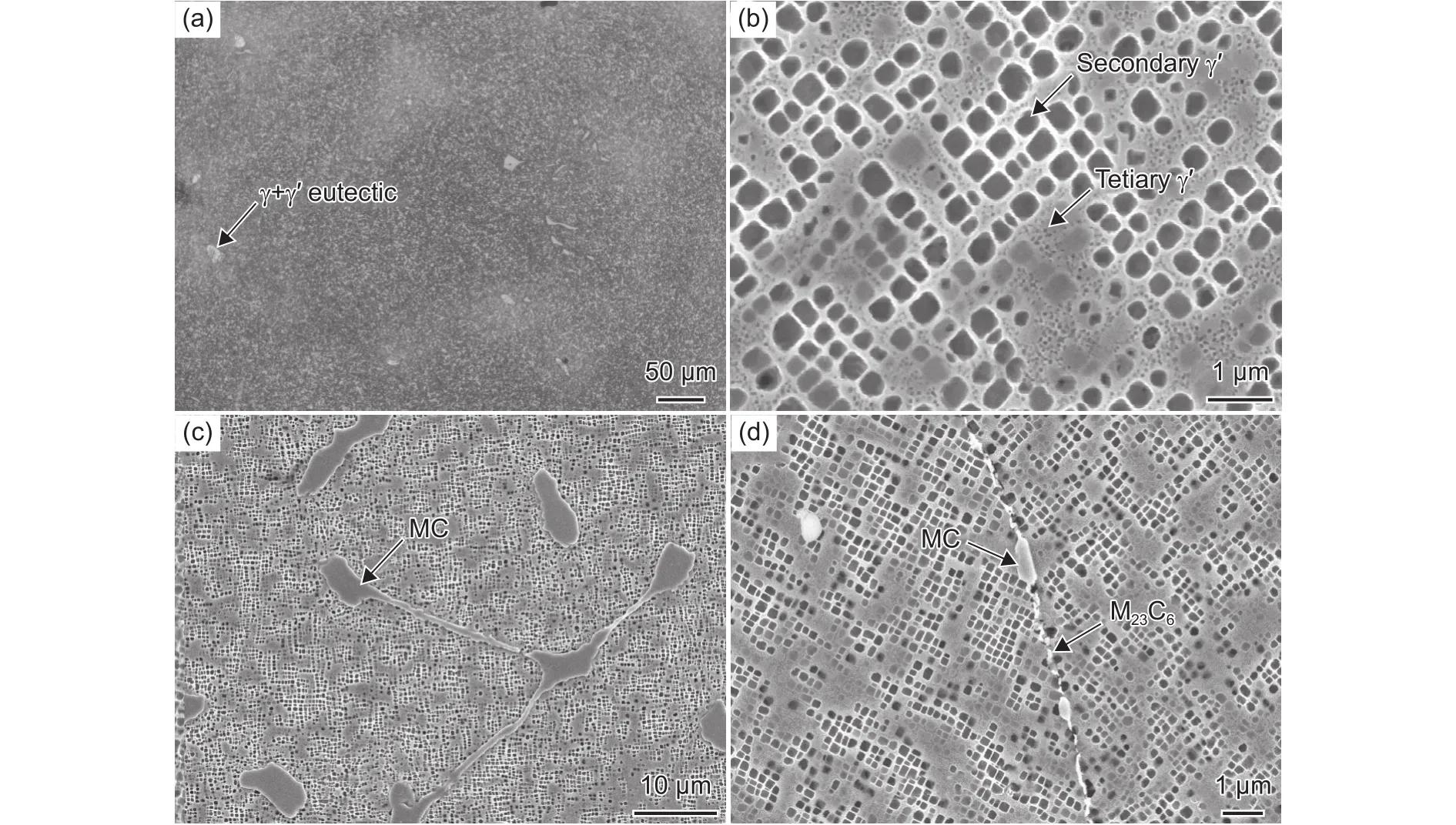

γ′相作为DZ411合金的主要强化相,为了获得理想配比的双尺寸形态γ′相组织,需要对合金进行二次时效处理,进一步析出三次γ′相,并改进二次γ′相的尺寸和立方度。图7为损伤态合金经1220 ℃/2 h/AC固溶 + 1121 ℃/2 h/AC一次时效 + 843 ℃/24 h/AC二次时效后的合金组织形貌。由图7可以看出,相比于1220 ℃/2 h/AC固溶 + 1121 ℃/2 h/AC一次后的合金,二次时效后枝晶形貌和二次γ′相尺寸无明显变化,但是二次γ′相的立方度明显增大,特别是,在γ基体通道中析出了细小颗粒状三次γ′相,最终获得双尺寸形态γ′相组织,二次γ′相均匀分布在γ基体中,呈规则立方形态,与基体之间保持良好共格关系,其平均等效直径和体积分数分别约为0.38 μm和47.5%,三次γ′相的平均等效直径和体积分数分别约为0.07 μm和6.5%。另外,晶界处的二次M23C6碳化物呈连续膜状分布。

2.2.4 恢复前后合金组织特征参数及性能对比分析

图7 固溶 + 二级时效态(1220 ℃/2 h/AC + 1121 ℃/2 h/AC + 843 ℃/24 h/AC)DZ411合金微观组织 (a)枝晶和共晶;(b)二次和三次γ′相;(c)晶内条状和块状MC碳化物;(d)晶界连续膜状M23C6碳化物Fig.7 Microstructures of DZ411 alloy after full solution treatment + two stages aging treatment under condition of 1220 ℃/2 h/AC +1121 ℃/2 h/AC + 843 ℃/24 h/AC (a)dendritic and eutectic;(b)secondary and tertiary γ′ phase;(c)strip-like and block-like prime MC carbides in grain interiors;(d)continuous film-like secondary M23C6 carbides at grain boundary

表1 原始态、损伤态和恢复态DZ411合金中γ′相的平均直径和体积分数统计值Table1 Statistical average diameter and volume fraction of γ′ phase in DZ411 alloy for virgin, damaged and rejuvenated states

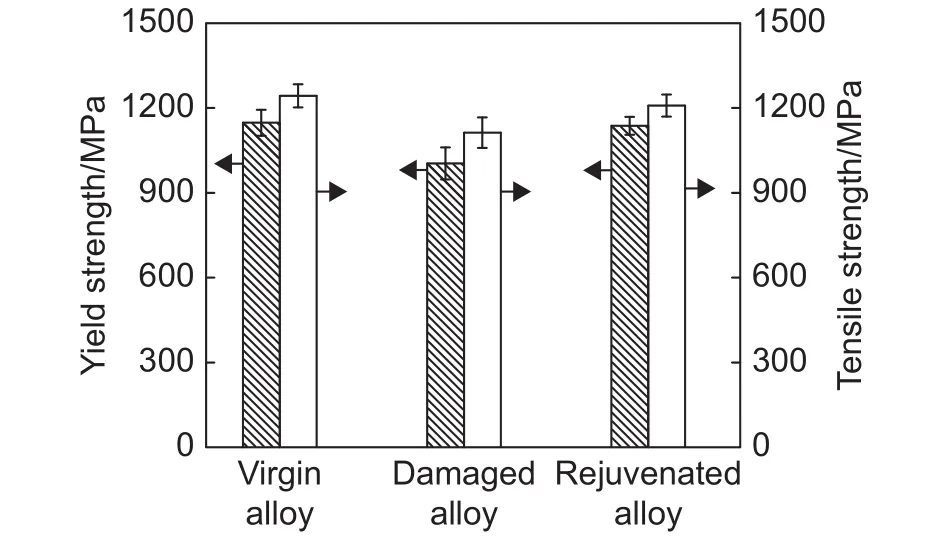

图8 原始态、损伤态和恢复态合金的拉伸性能Fig.8 Tensile properties of DZ411 alloy for virgin, damaged and rejuvenated states

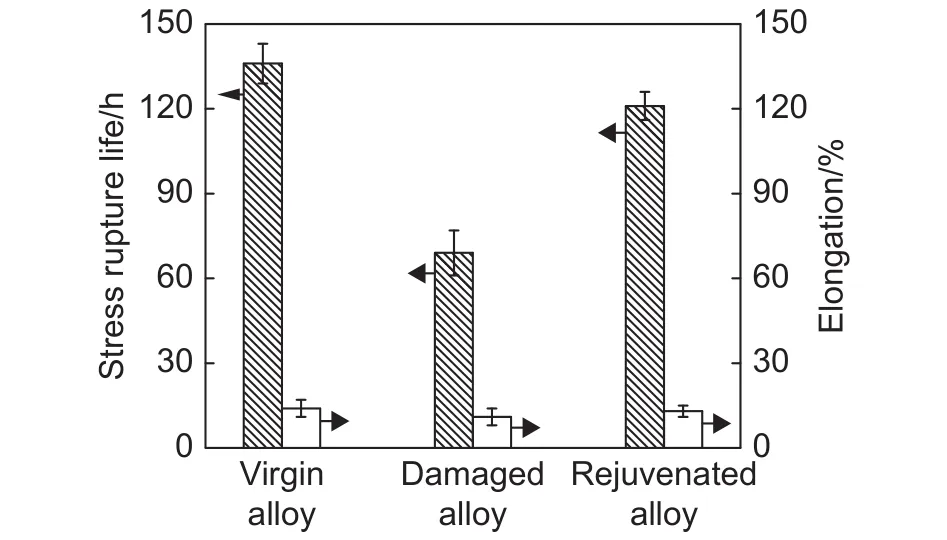

图9 980 ℃/220 MPa条件下原始态、损伤态和恢复态合金的高温持久性能Fig.9 Creep rupture properties of DZ411 alloy under condition of 980 ℃/220 MPa for virgin, damaged and rejuvenated states

从前述分析可知,相对于原始态和损伤态合金,恢复热处理后合金中共晶更少,合金成分和组织变得更加均匀。此外,表1给出了原始态、损伤态和恢复态合金的主要强化相γ′相的尺寸和体积分数。可以看出,相比于原始态合金,损伤态合金中γ′相的尺寸较大、体积分数较小、形态更单一。然而,恢复态合金和原始态合金组织均具有尺寸更小、体积分数更大、双尺寸形态的γ′相特征。相比于原始态合金,恢复态合金的γ′相总体积分数基本相当,γ′相尺寸较小,三次γ′相的体积分数较大。图8和图9分别为原始态、损伤态和恢复态合金的室温拉伸和高温持久性能。从图8和图9可知,恢复态合金的抗拉强度明显高于损伤态合金,其值与原始态合金相近;恢复态合金在980 ℃/220 MPa下的高温持久寿命和伸长率分别达到了121 h和13%,是损伤态合金的近2倍,略低于原始合金性能水平。通过对比分析合金组织和性能,可看出,不同状态合金的性能差异归因于不同状态合金组织中γ′相的尺寸、体积分数和形态的差异。由于损伤态和恢复态合金具有更大体积分数的γ′相和γ基体通道中析出更多的三次γ′相,这些γ′相作为镍基高温合金的主要强化相,能够在高温条件下更加有效阻碍位错运动,有利于提高其合金的高温性能,同时双尺寸形态γ′相特征更加有利于协调形变提高其塑性。然而,相比于原始态合金,恢复态合金的高温性能略低,这可能归因于部分三次 γ′相在高温条件下发生重溶。综上,常规恢复热处理工艺可有效恢复蠕变损伤定向合金微观组织和性能。

3 结论

(1)蠕变中断实验过程中DZ411合金试样组织发生退化,主要表现为:一次γ′相聚集粗化和筏化,二次γ′相消失,晶界M23C6碳化物呈轻微膜状化,无蠕变孔洞产生。

(2)1220 ℃下固溶可有效溶解粗大形变一次γ′相,同时析出细小均匀分布的二次γ′相;更高温度下固溶合金发生局部初熔和再结晶。

(3)一次时效是一个二次γ′相长大和三次γ′相析出的过程,二次时效处理中三次γ′相继续析出和长大,并优化二次γ′相的立方度。

(4)经常规恢复热处理后,损伤态DZ411合金的微观组织得到有效恢复,最终获得了大体积分数的双尺寸形态γ′相组织,其平均颗粒尺寸分别约为380 nm和70 nm,其体积分数分别约为47.5%和6.5%。

(5)恢复态合金室温抗拉强度与原始态合金的相近,但980 ℃/220 MPa下恢复态合金持久寿命和伸长率分别达到121 h和13%,略低于原始状态合金的性能水平。