高载荷作用下Ti6242钛合金低周疲劳和保载疲劳损伤行为分析

2019-02-15张明达曹京霞

张明达, 曹京霞, 隋 楠, 周 毅, 黄 旭

(中国航发北京航空材料研究院 先进钛合金航空科技重点实验室,北京 100095)

钛合金具有较高强度、较低密度、极好的耐腐蚀性能和较高疲劳强度等性能特点。近20多年来,钛合金材料和制品在不断地摸索和实践过程中,其生产技术和种类更加丰富和成熟,发展速度远超过其他金属结构材料。作为一种高性能轻质金属结构材料,钛合金在航空航天领域得到广泛应用,其中,近α和α+β型钛合金由于具有优异的抗蠕变和抗疲劳等综合力学性能,通常被用于制备航空发动机的压气机盘、风扇及叶片等零部件[1-4]。

Ti6242是一种具有优异力学性能的典型近α型钛合金。与其他近α和α+β型钛合金类似,Ti6242钛合金在接近室温温度区间时表现出保载疲劳的力学性能特征,即此类钛合金材料和零部件在进行连续周期载荷疲劳性能测试时,在最大载荷停留一段时间会引起疲劳寿命的明显降低[5-7]。多起与保载疲劳相关的航空事故引起钛合金领域研究人员的关注,并在随后的研究和试制过程中增加了对保载疲劳性能的关注和考核。一般认为,不同于常规三角波或者正弦波模拟疲劳失效过程的载荷方式,使用梯形波的疲劳波形模拟钛合金的疲劳行为更接近飞行器在服役过程中的实际载荷变化情况[8]。

目前文献资料中多使用不同种类钛合金各自80%~95%屈服强度值作为保载载荷进行保载疲劳相关性能测试,例如Mcbagonluri等使用80%屈服强度的保载载荷对比了具有不同特征组织的Ti6242钛合金的保载疲劳性能[7]。大部分学者使用90%~95%屈服强度值对多种金属材料进行保载疲劳相关力学性能测试和研究[9-13]。研究结果显示出钛合金在接近屈服强度载荷条件下保载疲劳性能的规律性和重要性,但是,在较低保载载荷条件下进行钛合金梯形波保载疲劳性能测试,通常需要较长测试时间和较高测试成本,使用常规保载载荷条件下的疲劳失效周期最高可接近104周次,这意味着长达十余天的长时间测试周期和高达数万元的高测试成本[11]。

提高保载载荷除可以明显缩短测试周期并节约测试成本外,还能一定程度表征材料在实际服役过程由于超载荷使用、设计不合理等因素引起的局部高应力条件下材料失效演变过程。本研究结合钛合金保载疲劳敏感性随载荷提升而增强的变化规律特点[12],使用高于常规保载疲劳测试条件的载荷进行一般低周疲劳和保载疲劳测试,评估高载荷条件下Ti6242钛合金的保载疲劳敏感性,对比不同载荷大小和方式条件下的疲劳断口特征。

1 实验材料及方法

所用材料为Ti6242钛合金,名义成分为Ti-6Al-2Sn-4Zr-2Mo,取材于某Ti6242钛合金盘锻件,盘件相变点温度区间1015~1020 ℃。盘件采用固溶+时效的双重热处理制度,即在相变点以下进行固溶处理,随后在595 ℃保温8 h后空冷。沿盘件径向方向取室温拉伸和疲劳试样,拉伸试样采用φ6M12圆棒试样,疲劳试样采用φ6M14圆棒试样,试样标记厚度方向平行排列不同位置的近表面、次表面和中心三个取样位置,如图1(a)所示,同一位置分别取两个拉伸试样和两个疲劳试样。一般低周疲劳实验和保载疲劳实验在室温条件下使用MTS landmark疲劳试验机进行测试,本工作均采用高载荷931 MPa(≈95%抗拉强度)正应力控制,其中一般低周疲劳实验采用三角波波形控制,加载和卸载各1 s;保载疲劳采用梯形波形控制,加载和卸载各1 s,保载时间120 s,如图1(b)和(c)所示。取力学试样圆棒平行段轴向垂面进行金相试样微观组织评估,使用Zeiss光学显微镜采集金相进行微观组织观察,使用图像处理软件标定初生α相进行相体积分数和尺寸的量化统计分析,使用FEI Novanano450场发射扫描电镜进行微观组织和断口形貌观察。

图1 实验取样及疲劳测试情况说明 (a)试样取样位置;(b)低周疲劳三角波波形;(c)保载疲劳梯形波Fig.1 Descriptions of testing specimen and fatigue testing load wave (a)location and direction of testing specimens;(b)triangular load wave for low-cycle fatigue testing;(c)trapezoidal load wave for dwell fatigue testing

2 实验结果

2.1 不同取样位置的微观组织和拉伸力学性能

图2为Ti6242盘件厚度方向上不同取样位置的微观组织形貌特征,合金为典型的双态组织,白亮区域为等轴初生α相,灰色区域为β转变相。

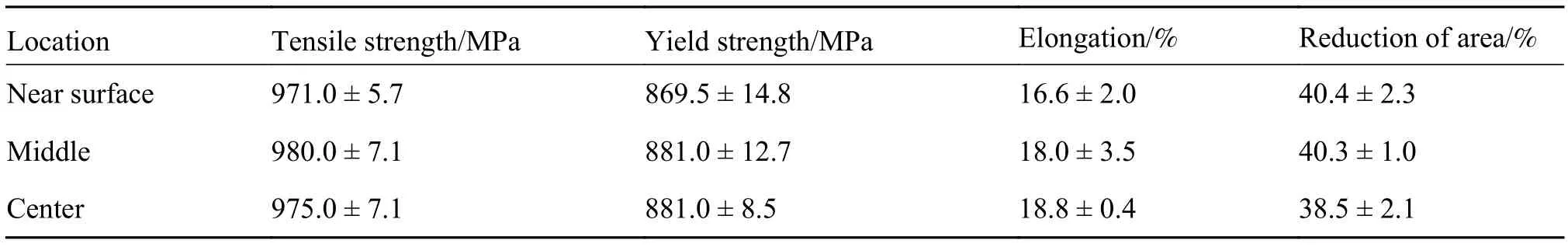

表1为Ti6242钛合金盘锻件不同取样位置室温拉伸力学性能结果,该盘锻件径向室温拉伸的屈服强度介于850~900 MPa之间,抗拉强度介于950~1000 MPa之间,断后伸长率超过15%,不同取样位置的拉伸试样测试结果差异较小,取样表面的拉伸试样表现出稍低的强度和略低的塑性。

图2 Ti6242合金不同取样位置显微组织 (a)近表面;(b)次表面;(c)心部Fig.2 Microstructure of Ti6242 alloy at different locations (a)near surface;(b)middle;(c)center

2.2 不同取样位置对应高载荷条件下低周疲劳和保载疲劳

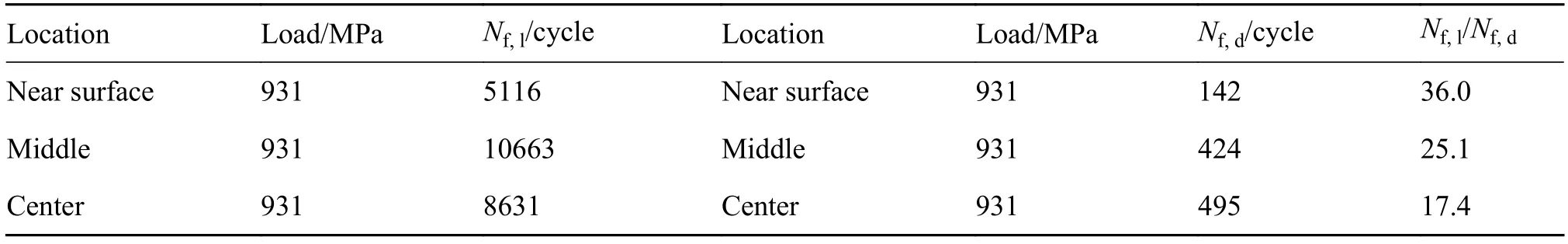

表2为Ti6242合金高载荷条件下低周疲劳和保载疲劳失效周期测试结果。由表2可知提高载荷后低周疲劳缩短至5000~10000周次,低于869 MPa载荷条件下的大于20000周次,保载疲劳失效周期下降更加明显,由869 MPa载荷条件下的大于2000周次缩短至100~500周次,表现出提高载荷对疲劳寿命产生不利影响,同时显示出保载疲劳敏感性的明显增加。不同取样位置拉伸力学性能相差不大,但是其疲劳失效周期和保载疲劳敏感性显示出规律性的变化,随取样位置由表面到心部的不同,材料的疲劳失效周期呈现增加的变化趋势,保载疲劳敏感性逐渐降低。

表1 Ti6242钛合金不同取样位置室温拉伸力学性能(平均值)Table1 Room temperature tensile properties of Ti6242 alloy at different locations(average values)

表2 Ti6242钛合金高载荷低周疲劳和保载疲劳失效周期及保载疲劳敏感性Table2 Low-cycle fatigue (Nf, l) and dwell fatigue (Nf, d) of Ti6242 alloy under high load and dwell fatigue sensitivity

3 讨论与分析

3.1 微观组织与力学性能

由表面到心部过渡取样的微观组织表征结果可知(见图2),近表面的微观组织显示初生α相相对更为均匀和细小。等轴初生α相相体积分数和截面面积统计示意图如图3所示。由图3可以看出,随着取样位置由表面向心部变化,初生α相相体积分数呈现少量增加,由约19%上升至约23%;接近表面的微观组织包含更高比例的细小初生α相,随着取样位置由表面向心部变化,初生α相尺寸逐渐增加,表面、次表面和心部取样初生α相的截面等效平均半径分别为7.96 μm、9.61 μm和10.55 μm,显示出Ti6242盘锻件在热加工和热处理过程中心部更易形成较为粗大的初生α相。

微观组织结果与拉伸和疲劳等力学性能结果显示出明显的对应关系,表面试样具有相对较低的拉伸强度和疲劳失效周期,初生α相相体积分数和相尺寸分布相对接近的次表面和心部试样具有相似的拉伸力学性能和疲劳性能,显示出较表面试样更好的综合力学性能,这与盘锻件在热加工及热处理过程中心部组织更缓慢的升温和降温过程有利于α相的析出和长大有关。

图3 Ti6242合金不同取样位置显微组织统计分析 (a)初生α相相体积分数统计;(b)初生α相截面面积统计Fig.3 Microstructure statistical analysis of Ti6242 alloy at different locations (a)volume fraction of primary α phase;(b)section area of primary α phase

3.2 不同载荷条件下的疲劳断口特征

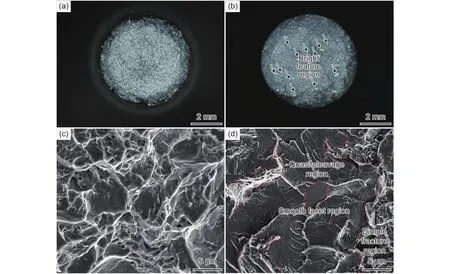

图4 为Ti6242合金室温拉伸断口与高载荷条件下保载疲劳断口照片。由图4可知拉伸断口宏观形貌较为平坦,断口可分为中心纤维区、放射区和剪切唇区等典型区域,微观形貌显示几乎全部为韧窝状的塑性断口特征。高载荷条件下的保载疲劳断口宏观与拉伸断口相似,存在较为明显的平坦断口和剪切唇特征,不同于室温拉伸断口,高载荷条件下的保载疲劳断口显示出平坦断口上多处白亮特征区域,高倍扫描电镜观察对应区域为中心小平面和附近准解理断裂的特征断口形貌。中心小平面区域表面光滑平整,尺寸近似为一个初生α相晶粒尺寸,小平面近似垂直于载荷施加轴向方向。准解理断裂的特征区域显示出起源于小平面的河流花样特征,呈辐射状向四周扩散,终结于韧窝状撕裂特征区域。

图4 Ti6242合金断口形貌 (a)室温拉伸宏观断口;(b)保载疲劳宏观断口;(c)室温拉伸微观断口;(d)保载疲劳微观断口Fig.4 Fracture morphologies of Ti6242 alloy (a)macroscopic fracture of room temperature tensile specimen;(b)macroscopic fracture of dwell fatigue specimen;(c)microscopic fracture of room temperature tensile specimen;(d)microscopic fracture of dwell fatigue specimen

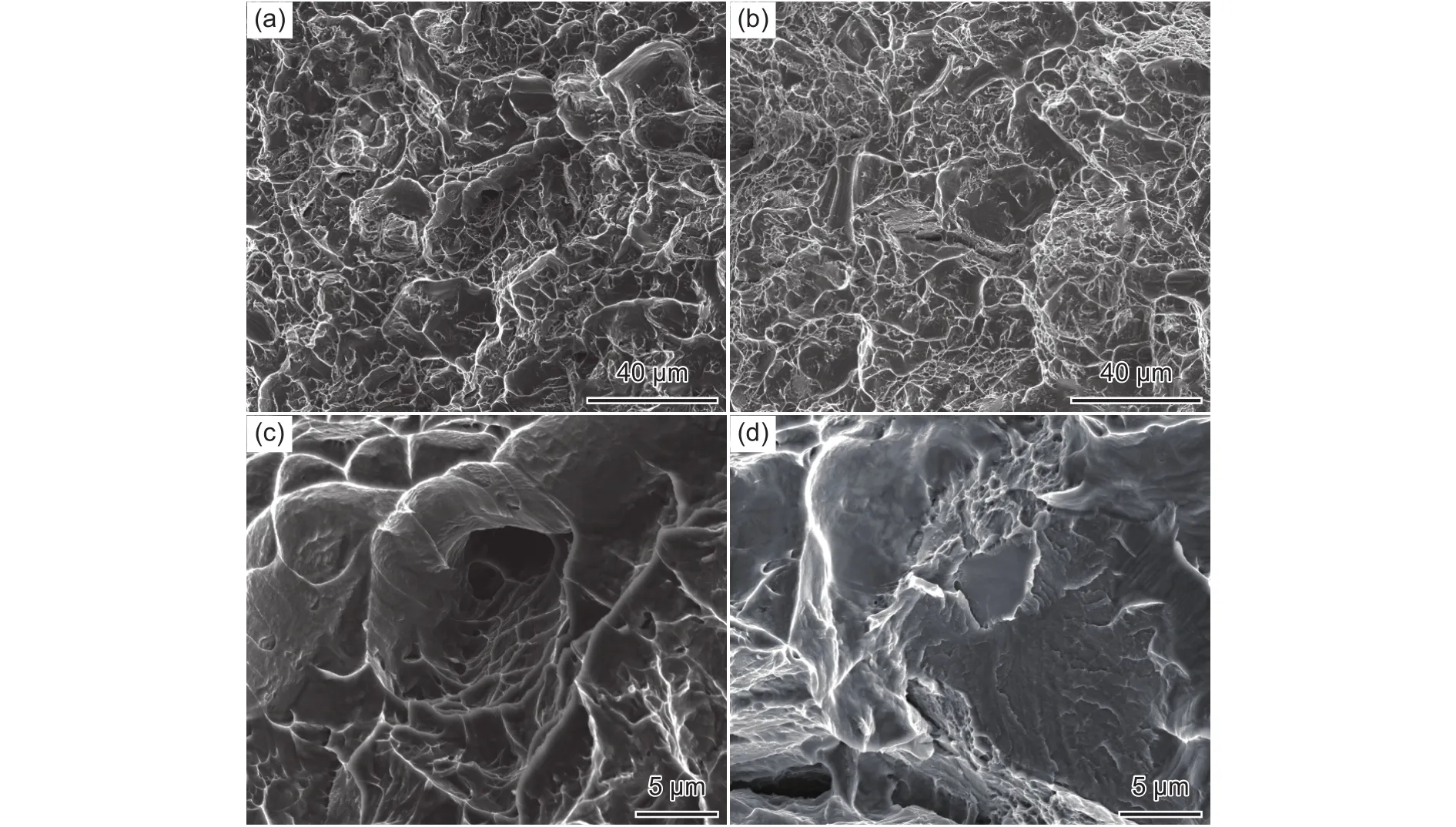

较均匀分布的白亮区域是高载荷作用下保载疲劳断口的特征之一,不同白亮区域的小平面特征近似,准解理断裂的特征区域范围有所不同。高载荷作用下一般低周疲劳宏观断口没有发现明显的白亮区域,微观组织观察结果显示疲劳裂纹的起始位置存在极少量小平面区域,并且小平面内相对于高载荷保载疲劳更为粗糙,准解理断裂的特征区域范围明显小于高载荷保载疲劳样品的特征区域范围。高载荷测试条件下,疲劳断口更多地显示出相似于一般拉伸断口的形貌特征。图5为高载荷条件下保载疲劳断口中的韧窝状特征区域和“小平面”特征区域示意图。保载疲劳断口中除较均匀分布的“小平面”特征区域外,其余均为韧窝状断口形貌,韧窝区域塑性变形特征明显,显示出高载荷作用下疲劳试样的后期失效过程更多地以拉伸断裂的方式完成。

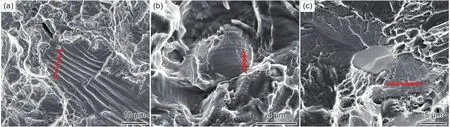

疲劳条带是疲劳断口的另一个重要特征之一,高载荷条件下的低周疲劳和保载疲劳的疲劳条带特征与一般载荷测试条件下低周疲劳具有明显差别。图6为一般载荷测试条件(低于屈服强度值)下低周疲劳、高载荷低周疲劳和高载荷保载疲劳断口中“疲劳条带”形貌特征。一般载荷条件下低周疲劳采用应力控制的正应力三角波疲劳载荷,疲劳条带特征明显,通常存在于数个晶粒尺度,在整个断口中分散较均匀分布,疲劳条带粗大明显,条带间间距较宽平均约为2.0 μm。高载荷一般低周疲劳和高载荷保载疲劳的疲劳条带特征不明显,一般存在于较大变形区域附近的单个晶粒内部,呈现细小密集的分布状态,高载荷一般低周疲劳条带间间距约为0.14 μm,高载荷保载疲劳条带间间距约为0.66 μm,显示出保载载荷对疲劳条带间距增加的影响。

Ti6242合金在不同载荷状态下的断口分析结果显示,高载荷条件下的一般低周疲劳和保载疲劳增加了疲劳裂纹源的多发萌生概率,更多反映出材料本身特征的影响,降低了疲劳性能测试过程中由于试样加工表面状态引起疲劳性能测试数据分散的不利影响。不同于一般载荷条件下疲劳裂纹逐渐扩展和演变的较长时间变化过程,高载荷条件下内部裂纹一旦萌生,扩展速率更快,剩余未断裂部分承受的载荷更快地达到极限,超过材料的承载能力后迅速以一般拉伸的状态发生断裂失效,表现在断口的特征上为较少的疲劳条带特征和较大范围内的韧窝状拉伸断裂特征区域。

图5 Ti6242合金高载荷条件下保载疲劳断口特征(931 MPa/室温/Kt = 1/R = 0/加载卸载各1 s,保载120 s)(a)韧窝断口区域;(b)白亮特征区域;(c)韧窝特征;(d)小平面特征Fig.5 Fracture features of Ti6242 alloy of dwell fatigue specimens under high load(931 MPa/ room temperature/Kt = 1/R =0/loading time 1 s and unloading time 1 s, load holding time 120 s)(a)dimple fracture area;(b)white bright area;(c)dimple characteristics;(d)small facet characteristics

图6 Ti6242合金不同载荷条件的疲劳条带特征 (a)低周疲劳试样疲劳条带(869 MPa/室温/Kt = 1/R = 0/f = 0.5 Hz/三角波);(b)高载荷低周疲劳试样(931 MPa/室温/Kt = 1/R = 0/f = 0.5 Hz/三角波);(c)高载荷保载疲劳试样(931 MPa/室温/Kt = 1/R = 0/加载卸载各1 s,保载120 s)Fig.6 Fatigue striation characteristics of Ti6242 alloy under different load conditions (a)low-cycle fatigue(869 MPa/room temperature/Kt = 1/R = 0/f = 0.5 Hz/triangle wave);(b)low-cycle fatigue(931 MPa/ room temperature/Kt = 1/R =0/f = 0.5 Hz/triangle wave);(c)dwell fatigue(931 MPa/room temperature/Kt = 1/R = 0/loading time 1 s and unloading time 1 s,load holding time 120 s)

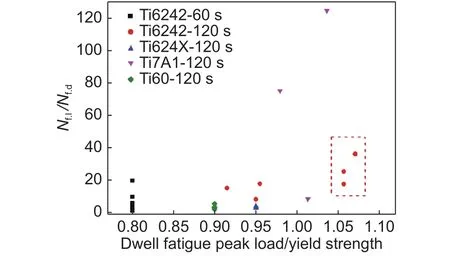

3.3 保载疲劳敏感性评估

使用保载载荷与屈服强度之比作为横坐标,相同载荷条件下的一般低周疲劳失效周期与保载疲劳失效周期之比作为纵坐标,多种钛合金保载疲劳敏感性示意图如图7所示。由图7可知,随着保载载荷与屈服强度之比的逐渐增加,Ti6242、Ti7Al和Ti60等多种钛合金的保载疲劳敏感性整体呈现上升的变化趋势。相同材料由于制备工艺和微观组织的差别,在相同保载疲劳测试条件下也一定程度表现出保载疲劳敏感性的差异。本工作设计使用超过屈服强度的高保载载荷,在保载疲劳敏感性的示意图中分布于靠右侧区域,相比于更低保载载荷和更短保载时间的Ti6242钛合金保载疲劳性能,高载荷保载疲劳测试表现出更高的保载疲劳敏感性。

图7 多种钛合金保载疲劳敏感性统计[7,10,13,15-18]Fig.7 Dwell fatigue sensitivity of titanium alloys [7,10,13,15-18]

通过提高载荷的方法来比较不同种类和状态钛合金的保载疲劳性能具有明显优势,提高载荷可以明显降低疲劳失效周期并提高材料的保载疲劳敏感性,有效地缩短保载疲劳实验周期并节约测试成本。提高保载载荷后钛合金通过内部多起源的方式更多地表征材料本身因素影响,降低和减弱材料表面加工状态和环境的外界影响。通过高载荷保载疲劳的力学性能测试和断口分析,相关的断裂特征可以作为评判零部件失效的参考,特别适用于分析由于不合理操作或不当设计引起的过载和应力集中情况引起的钛合金保载疲劳材料损伤行为。

4 结论

(1)使用提高载荷缩短钛合金的一般低周疲劳和保载疲劳失效周期的方法,可以明显减少实验时间并节约测试成本,更高载荷条件下Ti6242钛合金表现出更高的保载疲劳敏感性。

(2)相同工艺条件下的Ti6242盘锻件的不同取样位置显示出微观组织和力学性能的差异,特别是高载荷条件下对于疲劳性能的影响被进一步放大,本研究所用Ti6242盘锻件材料在心部获得更好的拉伸力学性能和疲劳力学性能。

(3)高载荷保载疲劳和低周疲劳断口分析显示出更多近似室温拉伸的断口特征,同时保留了部分疲劳条带特征。保载疲劳断口具有试样内部多处起源的明显光滑小平面和周围准解理断裂形貌特征,而低周疲劳断口显示出较小范围的准解理断裂形貌区域以及更小间距的疲劳条带特征。