基于桥联模型预测层合板分层萌生载荷

2019-02-15顾嘉杰黄争鸣

顾嘉杰, 黄争鸣

(同济大学 航空航天与力学学院,上海 200092)

复合材料因比强度和比刚度高、可设计性好等特点,在航空结构中广泛使用,用量可占飞机总重的50%以上[1]。而层合板的分层破坏是复合材料中最常见的破坏形式之一[2-4],其原因是层合板受载时,各单层板的泊松比和拉剪耦合系数不匹配,自由边会产生很高的层间应力,导致层合板提前破坏[5-6],因此,对层合板的分层研究具有重要意义。

预测层合板的分层萌生的方法目前主要有两种:强度方法[7-12]和能量方法[13-17]。强度方法是计算出层间应力,与层间强度进行比较,该方法需引入特征长度来解决层间应力的奇异性问题[18-19],但对于特征长度还没有统一确定方法。Kim等[7]假设特征长度为一个单层板厚度,层间强度为单层板的横向强度,这种确定方法也被其他学者使用[8]。Sun等[9]则选择了6个特征长度来预测分层萌生,确定特征长度为两个单层板厚度最合适。Brewer等[10]认为特征长度应通过实验测得,与单层板厚度无关。Lorriot[11-12]提出了一个确定特征长度和层间强度的方法,通过一种层合板的分层实验数据得到的临界长度和层间强度,再应用到其他角度层合板的分层预测中。能量方法是根据层间能量释放率来判断分层是否发生,需要临界能量释放率和有效裂纹长度[13]。Martin等[14]将强度和能量两种方法结合起来,认为只有两个条件同时满足分层才会发生。此外内聚力单元(cohesive element)也用来模拟层合板分层的萌生和扩展,需要层间的刚度、强度和临界能量释放率等参数。Turon[15]等对层间刚度提出了一个显示公式,认为当层间上某一点不再承受应力时,则分层发生。Uguen[16]等分析了这三种参数对分层萌生的影响,预测了层合板[±θn]s的分层载荷,最大误差27.3%。Mohammadi等[17]用有厚度的界面单元来模拟分层萌生,认为当界面上某一点的应力达到层间强度时,则分层出现。

层合板本质上由基体树脂将单层板粘在一起,其分层萌生一定由基体树脂控制,基体树脂性能对层合板的分层有很大影响[20]。本工作对层合板的分层萌生提出一个基于细观力学桥联模型的分析方法。由组分材料预测出单层板的性能,然后通过有限元计算层合板的应力场,用桥联模型计算纤维和基体树脂的应力,并通过Mohr判据来判断基体树脂的破坏,最后对T800/914层合板[±θn]s进行预测。

1 有限元模型

1.1 材料参数

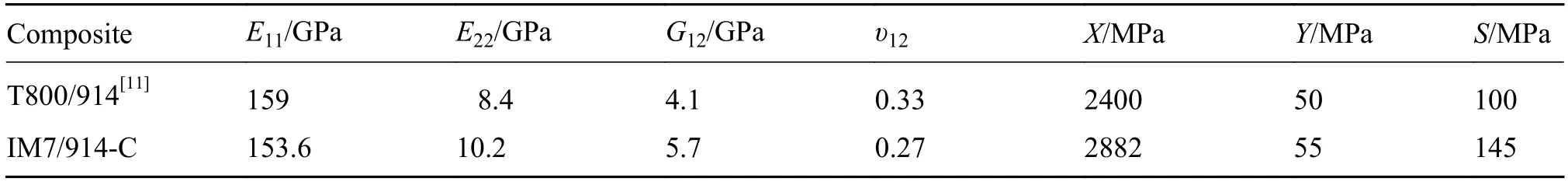

Lorriot[11]对T800/914层合板[±θn]s进行了分层萌生的实验测定,文中只给出了单层板的弹性常数,但根据文献[21]由桥联模型预测的IM7/914-C单层板的性能与T800/914单层板相匹配,见表1,因此用IM7/914-C中组分材料的性能来代替T800/914,见表2。

表1 单层板的力学性能Table1 Mechanical properties of UD composites

表2 组分材料IM7和914-C的力学性能[21]Table2 Original mechanical properties on IM7 fiber and 914-C matrix[21]

通过表2中组分材料预测单层板的性能时,纤维体积含量Vf调整为0.55来使两种单层板的性能一致。从分层实验[22]中看出,分层萌生之前层合板的应力应变曲线保持线性,因此本工作也没考虑组分材料的非线性。

1.2 层合板离散

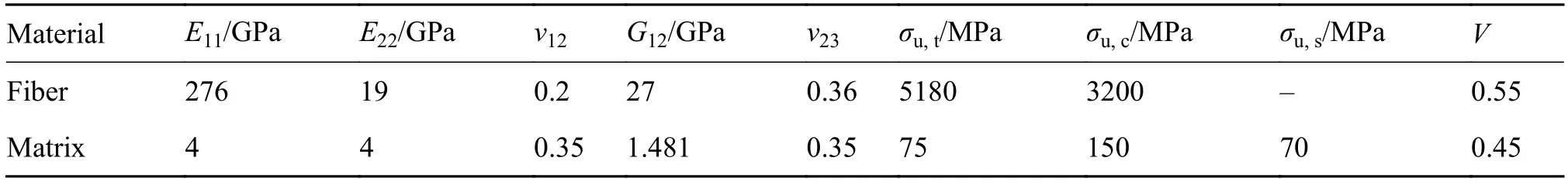

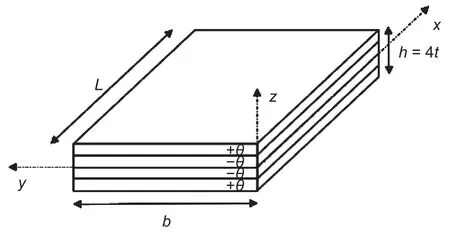

层合板[±θ]s的尺寸如下:长度L = 40 mm、宽度b = 15 mm、总厚度h = 4t,单层板厚度t = 0.125 mm。如图1所示,坐标X、Y、Z分别对应层合板的长度、宽度和厚度。一个均匀的拉伸应力σ作用在表面X = L。由于对称性,实际建模只取层合板的上半部分,边界条件为:

式中,u,v,w为对应着X、Y、Z方向的位移。

图1 层合板[±θ]sFig.1 Geometry of a [±θ]s laminate

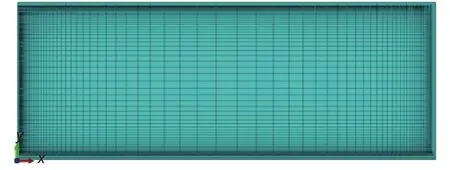

以ABAQUS软件为平台,对每个单层赋予预测的单层板性能和相应的角度,用8节点实体单元(C3D8R)划分网格,在X-Y平面,宽度方向划分136个单元,长度方向107个单元,并且越靠近自由边网格越密,如图2所示。每个单元在局部坐标下可看成是单层板的一个特征体元(RVE)。

图2 层合板X-Y平面的网格划分Fig.2 Meshing of X-Y plane of a laminated plate

2 内应力计算

2.1 坐标转换

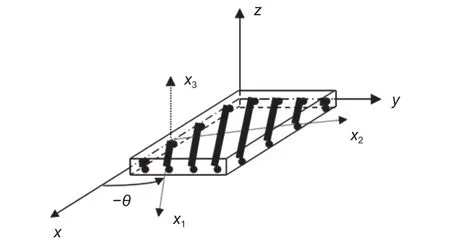

求特征体元中纤维和基体的应力之前,有限元计算的各单元应力{σ}G= {σxx,σyy,σzz,σyz,σxz,σxy}T需通过式(2)转化成局部坐标下的应力{σ} = {σ11,σ22,σ33,σ23,σ13,σ12}T,如图3所示,x、y、z对应整体坐标,x1、x2、x3对应局部坐标。

式中,[Tij]c是坐标变换矩阵,可见参考文献[23]。

图3 层合板局部坐标和整体坐标示意图Fig.3 Global coordinates and local coordinates

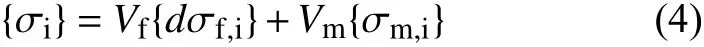

2.2 桥联模型

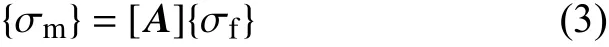

桥联模型[24]基本思路是:复合材料受外载作用且没有破坏时,其组分材料(纤维和基体树脂)内应力之间必存在一个系数矩阵,使两者之间互为函数关系。设{σm}为树脂应力,{σf}为纤维应力,则有:

且任何复合材料细观力学理论模型都必须满足基本方程:

结合式(3)和式(4)确定纤维和基体树脂的应力:

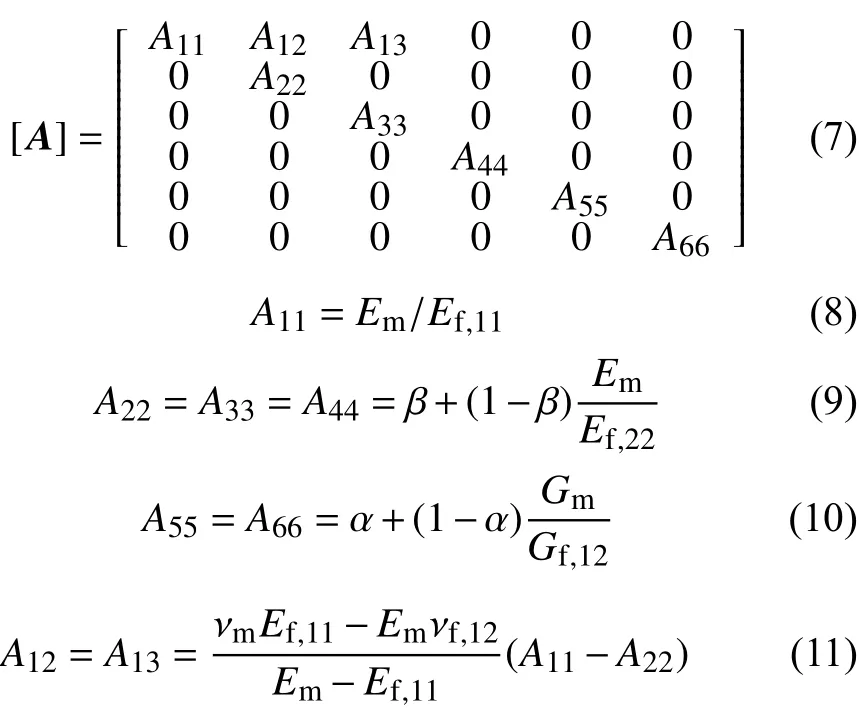

三维桥联矩阵[A]可用以下形式表达:

其中[I]为6阶单位矩阵;{σij}为单元的应力向量;α和β为桥联参数。文献[24]通过对18种单向板的刚度预测,发现桥联参数α和β均取0.3时与测量值综合吻合最好,因此,将桥联参数均取0.3。Em为基体树脂的弹性模量;Gm为基体树脂的剪切模量;νm是基体树脂的泊松比; Ef,11为纤维轴向的弹性模量; Ef,22为纤维横向的弹性模量, νf,12是纤维面内的泊松比;Gf,12为纤维的面内剪切模量。

2.3 分层判据

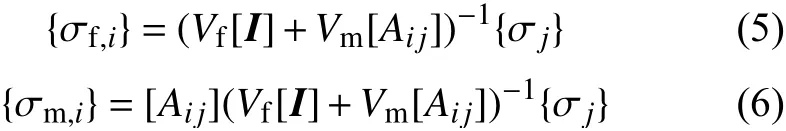

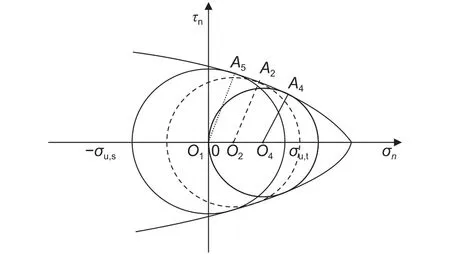

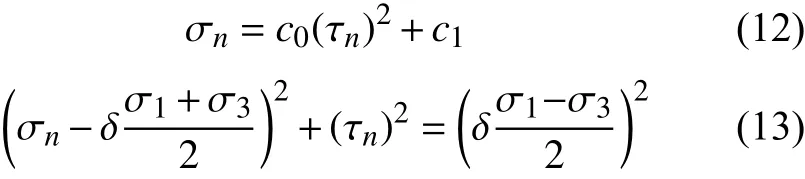

如前所述,分层萌生源自基体树脂破坏,本研究采用Mohr判据[25]来检测基体树脂的破坏情况。Mohr认为在各种应力状态下材料发生破坏时,由主应力σ1和σ3所作的所有应力圆有一条公共的包络线,如果材料某一应力状态下的最大应力圆与该包络线内切,材料就破坏。本研究用基体树脂的单轴拉伸实验和纯剪切实验破坏时的应力圆的二次曲线公切线,来近似该包络线,如图4所示,σu,t是树脂的拉伸强度,σu,s是树脂的剪切强度。

基体的应力状态{σ} = {σ11,σ22,σ33,σ23,σ13,σ12}T用{,,,,,}T= δ{σ11,σ22,σ33,σ23,σ13,σ12}T替代,假设二次曲线和应力圆的方程分别为:

图4 由纯剪切和单轴拉伸实验近似的Mohr包络线Fig.4 Mohr envelope approximated by pure shear and uniaxial tensile tests

当材料破坏时,二次曲线和应力圆相切且只有一个切点,其充分必要条件是:

当从式(14)中解出0 < δ ≤ 1,意味着材料发生破坏,否则材料将不会破坏。若基体树脂产生了拉伸破坏(σn> 0),认为层合板萌生了分层。

3 结果与讨论

3.1 有限元模拟结果

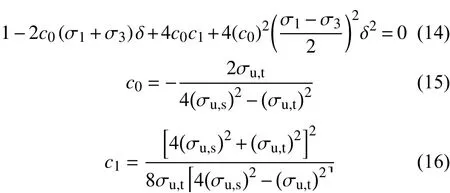

层合板[±θn]s受轴向拉应力时,(+θ/-θ)层间应力σzz和σyz非常小。若层合板发生分层, 必然由层间应力σxz引起[11]。通过在各个单层板厚度方向上划分不同数目的单元来研究自由边层间应力分布。

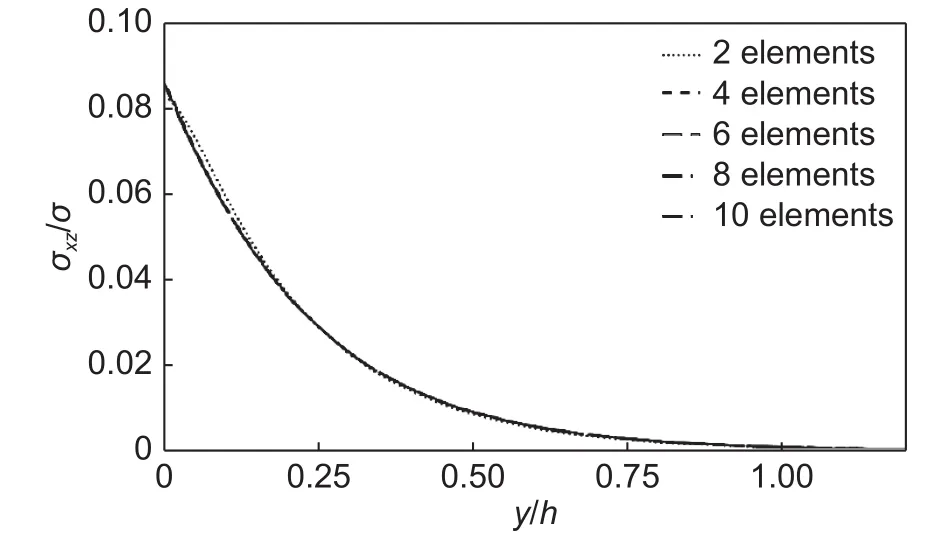

以层合板[±10]s为例,图5为单层板厚度方向上划分不同单元数(m = 2、4、6、8、10)计算出的层间应力σxz在层间(+10/-10)上沿宽度方向的分布,横坐标是自由边沿内宽度方向的距离,纵坐标是层间应力大小,m代表单层板厚度方向的单元数,Lorriot[11]计算的层间应力也列于图5中。从图5中可知,层间应力σxz只存在于自由边很小区域中,其宽度是一个层合板厚度h。当单层板厚度方向上划分不同数目单元时,在自由边y = 0处有限元计算的层间应力σxz不同,即自由边缘处的层间应力σxz不收敛,这种情况早已发现[18-19]。这是由单层板性能的不连续造成的,因为应力奇异性只出现在层间(+θ/-θ)上,在性能连续的中面则没有出现[19]。

图5 厚度上划分不同数目单元时T800/914层合板[±10]s在界面(+10/-10)z = t上层间应力 σxz沿y方向的应力分布Fig.5 Interlaminar stress σxz at interface (+10/-10) z = t in T800/914 [±10]s laminate versus y for different numbers of elements along thickness of each layer

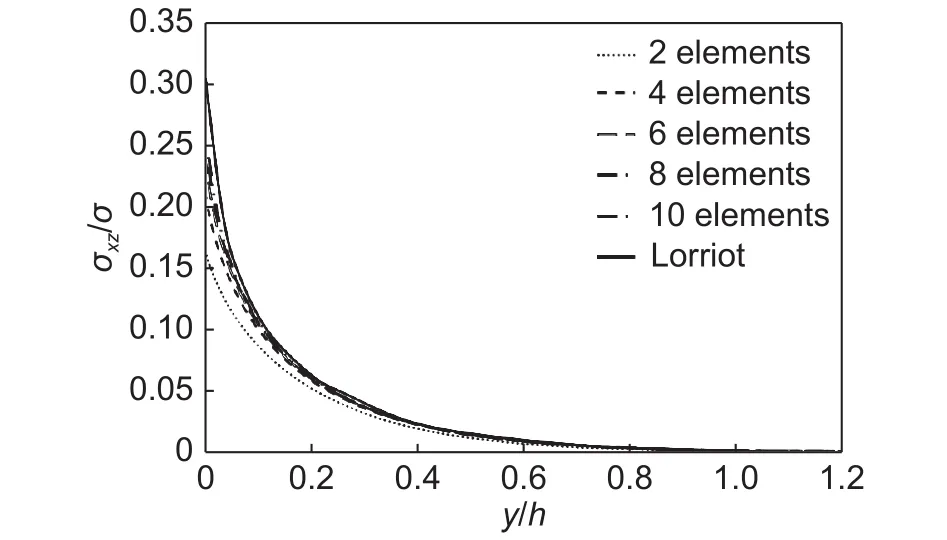

图6 为单层板厚度方向上划分不同单元数(m = 2、4、6、8、10)计算出的层间应力 σxz在自由边y = 0沿厚度方向的分布,并与文献[12]进行了对比,横坐标是对称面沿厚度方向的距离,纵坐标是层间应力大小,在层合板上表面z = 0.5h和对称面z = 0处,层间应力σxz等于0,而在层间(+10/-10)z= 0.25h处,层间应力σxz达到最大值,与实验观察到的分层位置一致[12],同样能观察到应力奇异性。

图6 厚度上划分不同数目单元时层合板[±10]s在自由边y = 0处层间应力σxz沿z方向的应力分布Fig.6 Interlaminar stress σxz at y = 0 in T800/914 [±10]s laminate versus z for different number of elements through thickness of each layer

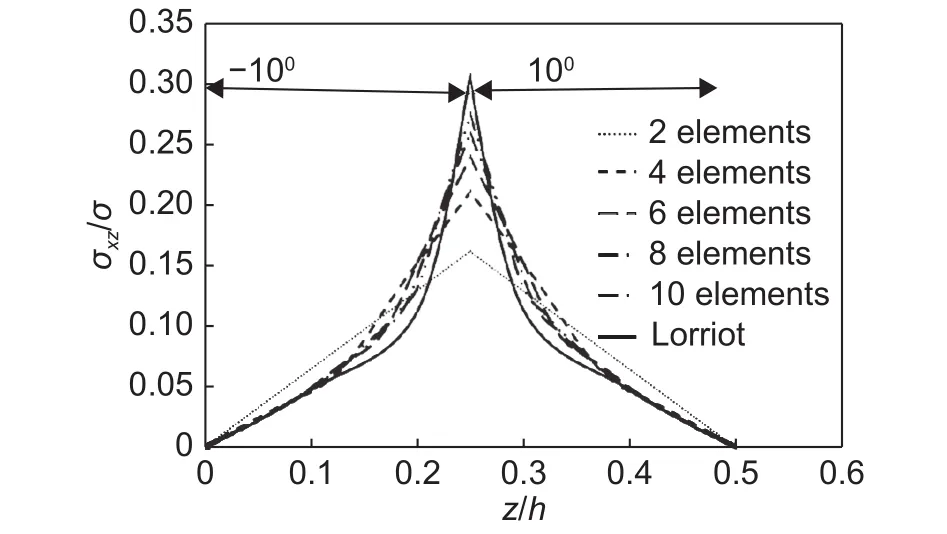

对于应力奇异性,可通过沿单层板厚度方向对层间应力σxz平均来消除。假定单层板沿厚度方向上划分m个单元,则在单层板中将x、y坐标相同而z(厚度)坐标不同的m个单元的应力进行算术平均。图7为沿单层板厚度划分不同单元数(m =2、4、6、8、10)时,厚度方向平均后的层间应力σxz沿宽度方向的应力分布。从图7可知,当单层板厚度方向上单元数m大于2时,平均后的层间应力σxz在自由边y = 0处是一个常数,与m无关。因此将单层板厚度方向平均后的应力作为桥联模型的输入参数,计算该点处基体树脂和纤维的应力。

图7 平均后层合板T800/914 [±10]s的层间应力σxz沿y方向的应力分布Fig.7 Average interlaminar stress σxz in T800/914 [±10]s laminate versus y

3.2 分层萌生预测

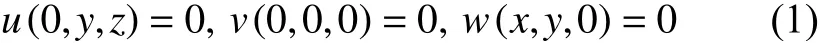

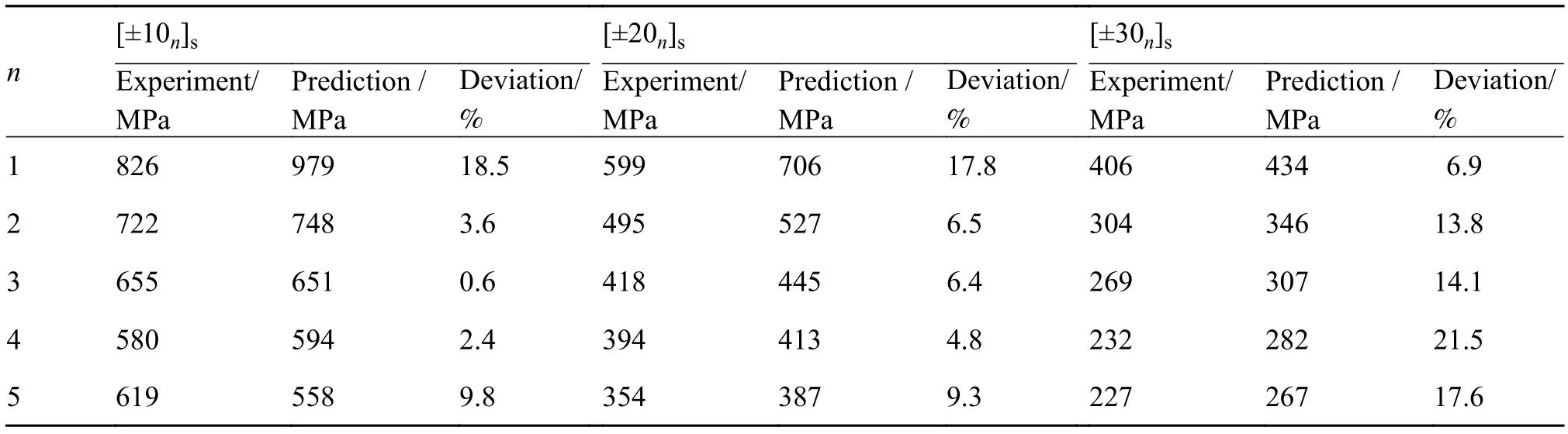

利用有限元方法、桥联理论和基体树脂的破坏判据,只需提供基体树脂的原始强度即可预测层合板分层萌生载荷,T800/914层合板[±10n]s, [±20n]s和 [±30n]s(n = 1~5)的分层萌生载荷的实验值[11]和预测值见表3。

从表3可知,除了层合板[±304]s的误差是21.5%,其他层合板的预测值与实验值的误差都在20%之内,平均误差是10.3%,与文献[14]用内聚力单元预测出的分层载荷的最大误差27.3%相比要低。预测值表明:相同角度的单层板的层数n越多,分层萌生的载荷就越小;层数n相同时,角度θ越大,分层萌生的载荷越小,这与实验结果一致。除了层合板[±105]s外,其他层合板的预测值都偏大,这可能是没有考虑纤维和基体树脂的界面脱粘造成的。虽然分层由基体树脂的破坏所控制,但纤维和基体树脂之间界面脱粘往往更早出现[26],一旦界面发生脱粘,就会导致基体树脂提前破坏。

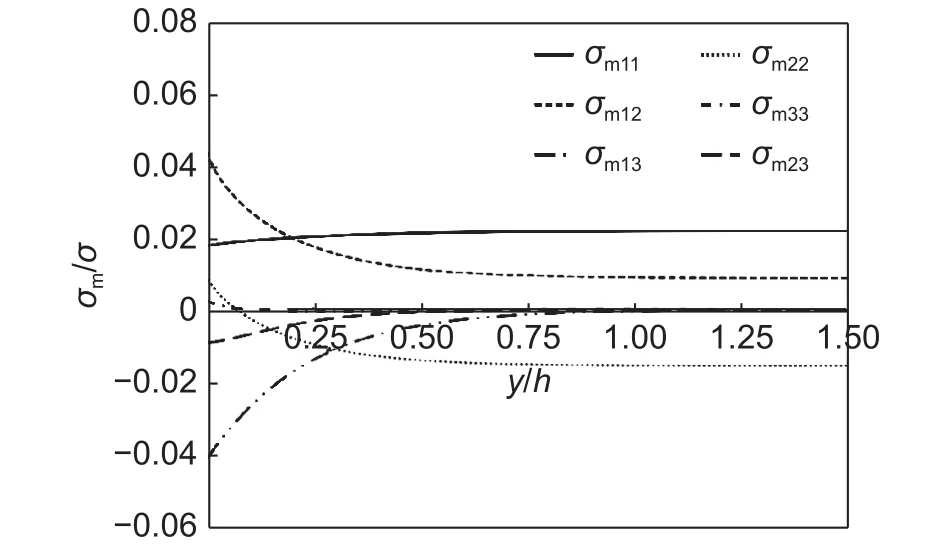

结果显示,桥联理论预测的单层板性能与文献[11]一致,结合有限元计算出层合板的应力场也与文献[11]吻合。在此基础上,桥联模型计算出的基体树脂应力场在自由边附近很复杂,以层合板[±10]s为例,如图8所示,在局部坐标下,除基体树脂的面外正应力很小外,其他应力都存在,用Mohr判据来判断基体树脂的破坏能够综合所有应力的影响,而且只需基体树脂的原始强度就能预测出层合板[±θn]s分层萌生载荷。

表3 T800/914层合板[±θn]s的预测值与实验值[11]对比Table3 Predicted and measured delamination initiation loads[11] for T800/914 angle-plied laminates

图8 桥联模型得到层合板[±10]s的基体应力沿宽度方向的应力分布Fig.8 Stresses of matrix determined by bridging model in T800/914 [±10]s versus y

4 结论

(1)有限元计算层合板[±θn]s的应力时,自由边层间应力存在奇异性,可通过沿单层板厚度方向平均予以解决。

(2)研究层合板[±θn]s分层萌生问题时,通过基体树脂的单轴拉伸强度和纯剪切强度近似的破坏包络线,可足够精确地判断基体树脂在复杂应力状态下的破坏情况。

(3)相比于依赖大量分层实验数据的宏观方法,桥联模型仅根据组分材料性能,就能预测出T800/914层合板[±θn]s的分层萌生载荷。