基于有限元分析的某波纹管减薄率研究

2022-07-21李璇李萍刘蕾王燕李兰林杨倩雯合肥工业大学

目前,关于304 不锈钢波纹管成形的研究是从各类单一的工艺参数变化带来的影响出发,或者研究不同函数形式加载路径对成形效果的影响。波纹管的波形和壁厚减薄是衡量波纹管液压成形质量的重要参数,本文在波形成形性良好的前提下以波纹管的最大减薄率为指标,综合研究内压加载路径、轴向进给加载路径的变化对304 不锈钢波纹管内高压成形工艺的影响。

有限元模型的建立

成形工艺参数确定

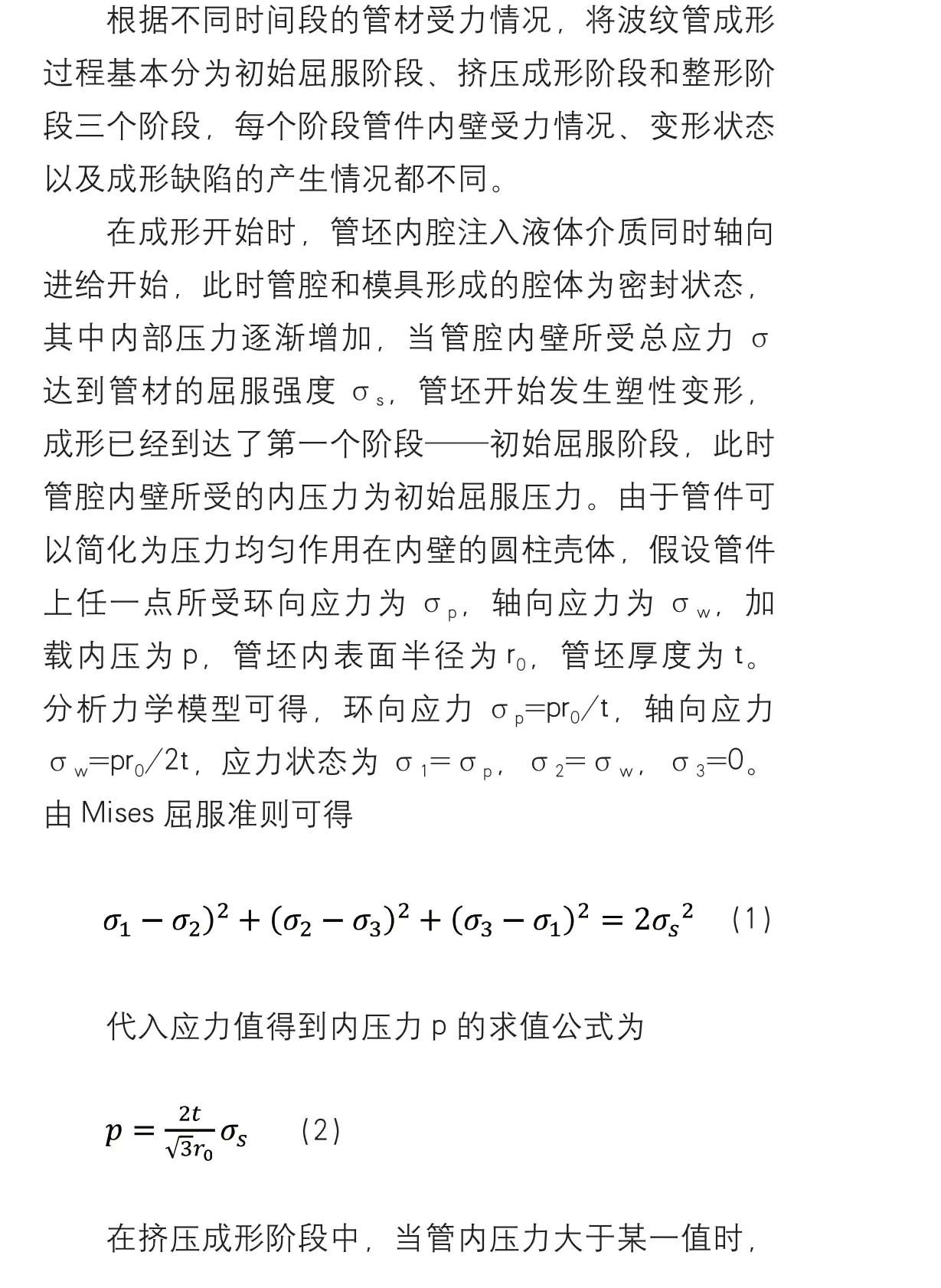

波纹管液压成形模拟分析

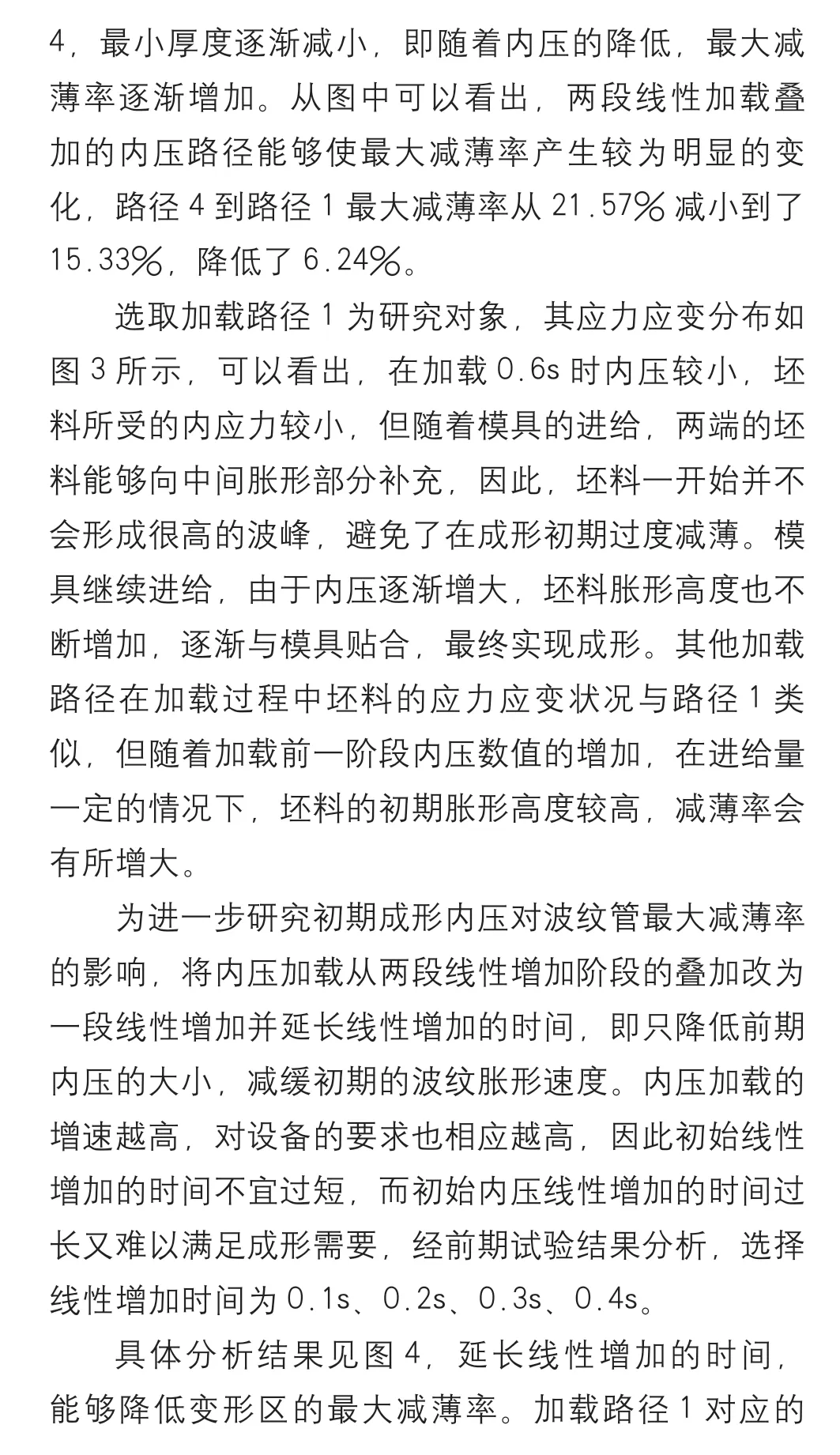

最大减薄率为22.9%,路径4 对应的最大减薄率为17.53%,最大减薄率降低了5.37%,同样效果比较明显。

为对比四种不同线性增加时间的加载路径初期经历相同时间的应力应变分布情况,且在内压加载到0.3s 时四种路径对应坯料均已达到变形条件,选取此时坯料的应力应变分布进行研究,结果如图5 所示。对于路径1 和路径2,在此时已经达到恒压阶段,其应力和应变相比于另外两条路径较大,其中路径1 数值最大,其最终最大减薄率也最大,而路径3 刚到达恒压阶段,路径4 仍处于线性增加阶段,初始加载阶段的应力应变较小,最终的最大减薄率也相对较小。随着内压线性增加时间的缩短,在相同时间段内坯料所受的内应力增大,使得固定端初波胀形的程度增大,变形量增大,最终最大减薄率增大,这与前面所分析的结果一致,也证明了降低成形初期的内压能够有效降低最大减薄率。

(2)轴向进给加载路径的模拟。

由上述分析结果可知,在一定范围内,适当增加轴向进给速度能够降低变形区波峰的最大减薄率。在内压加载初期,坯料开始胀形,变形区厚度开始减薄,为尽可能降低此时坯料厚度的减薄率,模具进给端开始进给,对变形区进行坯料补充。同时想要避免产生褶皱、屈曲等缺陷,需要选择合适的加载路径。台阶形、双线形、单线形、二次函数四种位移加载路径得到的波纹管厚度分布规律基本一致,而双线形的减薄率最小。因此,本文针对双线形轴向进给加载路径进行了进一步研究。当初始轴向进给速度增大到一定程度时,波纹就会来不及充分胀形而出现褶皱,同时补料区会由于进给过快而出现畸形,产生表面不平整等现象,通过前期经验可得,在进给的前0.1s 内轴向位移分别达到0.5mm、1mm、1.5mm、2mm,后续时间线性增加到17.7mm。选取与前面路径1 相同的内压加载路径,摩擦系数取0.12。

从图6 中可以看出,随着起始阶段轴向进给量的增大,其最大减薄率有降低的趋势,加载路径1 的最大减薄率为21.33%,而加载路径4 的最大减薄率为18.07%,相差3.26%。可见,增加初始阶段的轴向进给量能够起到降低最大减薄率的作用。但这只能在较小的范围内起到作用,当增大到一定程度时,波纹就会来不及充分胀形而出现褶皱。同时,补料区会由于进给过快而出现畸形,产生表面不平整等现象。

2018年1月9日,由于抢救无效,77岁的“宏远之父”陈林病逝。陈林缔造了东莞第一家上市公司、中国第一家民营职业篮球俱乐部……

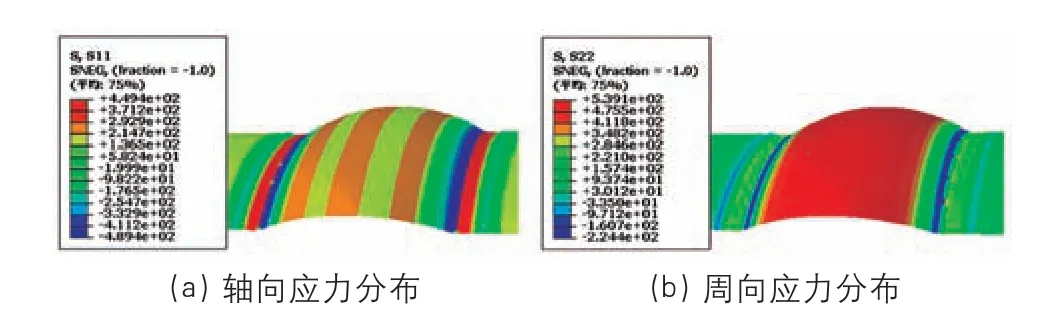

加载路径4 坯料在0.1s 时的应力分布如图7 所示,在加载初期内压较小,坯料所受的径向应力较小,而随着模具的进给,坯料所受的轴向应力增大,变形区坯料能够得到补充,因此初期变薄程度较小。

由图7可以看出,在00:00~5:00之间,电动汽车调制功率为零,SOC没有变化。这是因为光伏无输出,站内负荷较少,负荷所需功率由储能电池提供。

根据变形过程中的应力应变情况分析可得,随着初始轴向进给速度的增大,轴向压应力增大,轴向应力与周向应力的和趋于负值,径向应变趋于正值,厚度减薄率减小。

翠姨自从订婚之后,是很有钱的了,什么新样子的东西一到,虽说不是一定抢先去买了来,总是过不了多久,箱子里就要有的了。那时候夏天最流行银灰色市布大衫,而翠姨的穿起来最好,因为她有好几件,穿过两次不新鲜就不要了,就只在家里穿,而出门就又去做一件新的。

结束语

⑴在其他参数一定的条件下,内压采用两段线性加载的叠加能够有效降低波纹管成品的最大减薄率,且第一段线性内压加载到达的数值越小,波纹管的最大减薄率就越小;采用先线性增加后保持恒定压力的内压加载路径时,到达恒压的时间越长,即内压增加速率越慢,波纹管成品的最大减薄率越小。

⑵通过改变轴向进给加载路径,能够降低最大减薄率。采用两段线性加载的轴向进给路径,第一段线性加载路径的进给量越大,波纹管的最大减薄率就越小。

⑶轴向进给加载路径和内压加载路径对降低最大减薄率的作用可以叠加。通过同时改变内压和轴向进给的加载路径,能够有效降低波纹管成品的最大减薄率。