车身覆盖件拉延模面优化与成形仿真

2018-07-21陈学健黄昭明

陈学健,黄昭明

(1.阜阳职业技术学院 工程科技学院,安徽 阜阳 236031;2.河海大学 文天学院,安徽 马鞍山243031)

基于冲压计算机仿真驱动的拉延模面设计是当今国际汽车模具行业发展和竞争的技术核心之一,它决定了冲压件的成形性、表面质量和尺寸精度.由于拉延件成形过程的复杂性,设计人员很难预料其设计是否成功.因此,他们希望能在模面设计阶段作定量分析,使问题在模具加工前得到解决[1].

覆盖件拉延模面设计主要是指工艺补充面和压料面的三维设计.这类设计从原理上涉及复杂的计算数学和力学问题以及冲压成形的工艺理论[2-3].针对目前覆盖件拉延模面设计的模面设计效率低、精度差及成功率低等缺点[4-5],应用提出的覆盖件拉延模面优化方法对某车身覆盖件进行仿真,通过优化后制件的极值厚度的变化来反馈优化方法的有效性.

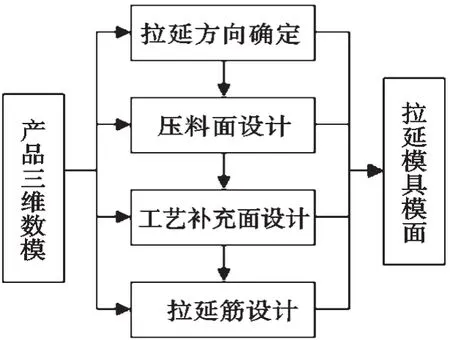

1 拉延模面设计流程概述

拉延模面的作用是控制坯料在凸、凹模之间的流动,使毛坯产生塑性变形,完成成形过程.首先在零件准备阶段确定冲压中心和冲压方向;然后分析需要翻边和整形的特征区域,从而添加Form设计阶段对翻边、整形的特征进行翻边、整形刀的编辑,最后才能进行拉延模面的设计.模面设计流程如图 1所示[6].

图1 拉延模面设计流程

2 拉延模面初步设计

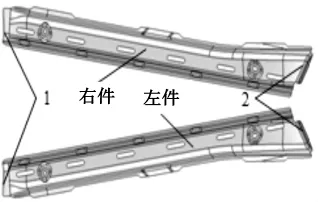

图2为某车身覆盖件产品左、右件,形状特征较复杂,采用拉延成形时,沿制件长度方向两端的板料流动和不均匀变形会造成较大的制件减薄程度差异采用成形极限图约束,两端特征变形区域1、2处板料的厚度为评价指标,分析拉延模面主要因素对成形质量的影响,应用模面优化方法对模面进行优化,并在有限元分析软件中进行拉延过程模拟验证.

图2 某车身覆盖件CATIA三维数模

覆盖件的材料为宝钢深冲冷轧钢板DC04,厚度为1.20 mm.该制件为左、右对称件且拉延深度较小,可以采用左、右件合并、一模双件的形式进行拉延模面设计.依据Auto-Form模面设计流程,应用CAE软件全程驱动设计方法,通过模面设计准备、零件准备、压料面设计、工艺补充面设计等几个关键过程,可获取优化前的拉延模面.

3 拉延仿真分析

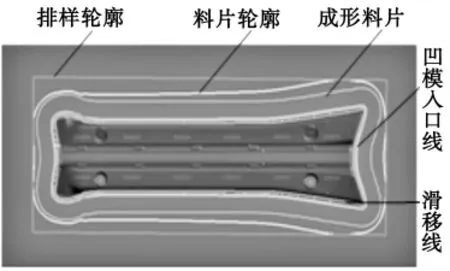

3.1 料片展开与排样

在AutoForm中进行最小料片展开有三种方法[7],分别为基于一步法快速成形模拟分析计算进行展开、利用料片生成器求解最小料片轮廓以及利用切边线优化模块优化料片轮廓.其中第二种方法实质也是基于一步法求解,该方法求解精度比较低.第三种方法是基于精确的全工序模拟的增量模拟方法,该方法求解精度比较高,一般用于带有复杂几何形状的制件.

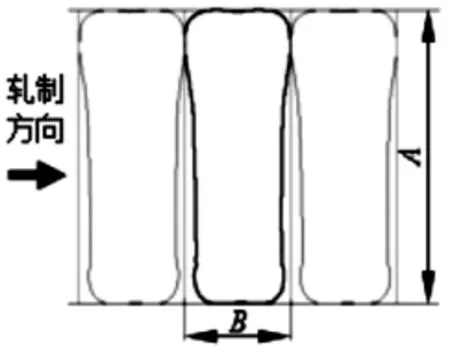

求解最小料片轮廓可以为拉延工序提供试算料片轮廓[8].图3是计算结果显示展开的料片形状为最小料片,图中包含的相关曲线有排样轮廓、料片轮廓、成形料片、凹模入口线和滑移线.计算排样的方式有三种,即自动、半自动和手工.可以设定料片间的搭边值以及开卷的搭边值.图4为展开料片的排样结果,其中料宽A为986.00 mm、步距B为363.11 mm、轧制方向向右等.输出参数包括料片的材料利用率为84.91%、面积为 0.304 0×106mm2、质量为 2.845×103g,卷料的面积为 0.358 0×106mm2、重量为 3.351×103g.

图3 展开的相关曲线

图4 料片排样结果

3.2 拉延模拟与分析

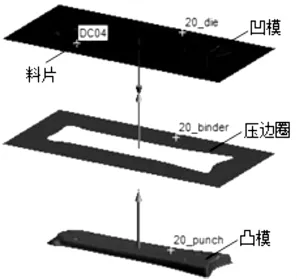

拉延模拟类型为单动拉延、增量法模拟类型、料片厚度为1.2 mm以及凹模参考侧.完成模拟类型设置后进行模具运动过程设置,先关联一步法展开的排样轮廓作为料片,料片形状为矩形,尺寸为363.11 mm×986.00 mm;再由材料库导入零件材料DC04.通过AutoForm软件建立的拉延工序的有限元模型如图5所示.

图5 拉延工序的有限元模型

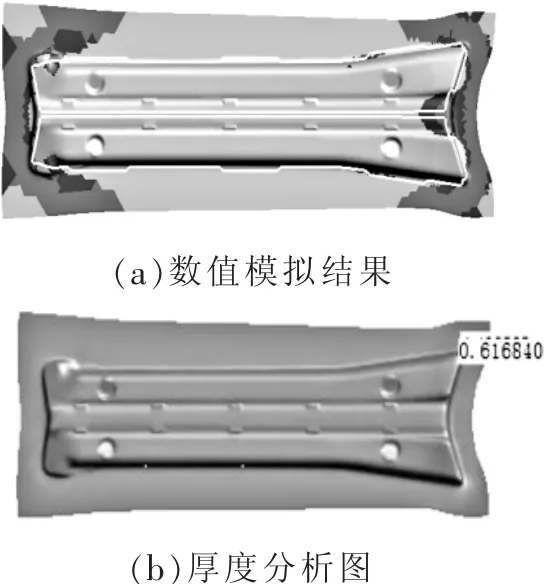

图6 模面优化前的数值模拟结果与厚度分析图

单动拉延工具的运动过程包含重力、闭合、拉延3个工步,初始状态下凹模、压边圈与凸模之间持续经过500个单位时间,压边力3 Mpa,模面优化前的数值模拟结果与厚度分析图如图6所示.图中模拟结果显示零件区域大部分均成形不足、局部起皱.零件区域的厚度最大为1.436 mm、最小为0.617 mm.依据材料的减薄量应控制在4%~20%之间或控制材料的最小厚度在0.4 t以上(其中t为板料厚度)[9],判定其成形精度不符合设计要求,需要进行拉延模面优化或拉延过程优化.

4 拉延模面优化及仿真

为了研究拉延模面优化对制件成形质量的改善效果,应用凸筋高度线、补充面角度、截面线方向以及工艺补充面细节优化方法对模面进行优化,以此考察拉延制件成形质量的优化效果.

4.1 拉延模面优化

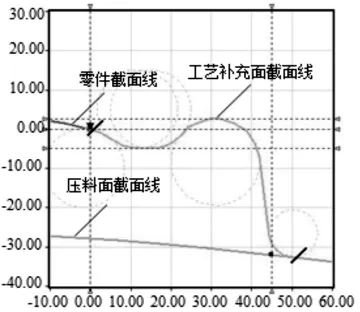

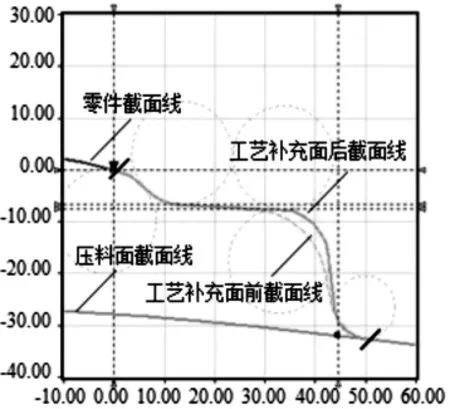

凸筋高度线的优化:将优化前的自定义截面线更改为补充面最大凸筋模板,优化凸模分模线宽度及截面线形状,优化后生成的工艺补充截面线如图7所示.

补充面角度优化:通过更改优化补充面角度可以减小该处开裂风险.把凸模圆角从10°改为15°,拔模角从7°改为12°,凹模圆角从6°改为8°,新生成工艺补充面,圆角优化前后截面线对比如图8所示.

截面线方向优化:如果零件边界有相关特征需要在工艺补充面上有相对合理的延伸时,可以优化截面线的方向,但截面线不能交叉,否则工艺补充面会发生重叠,分模线也会出现重叠,此时进行分模线光顺不起任何作用.

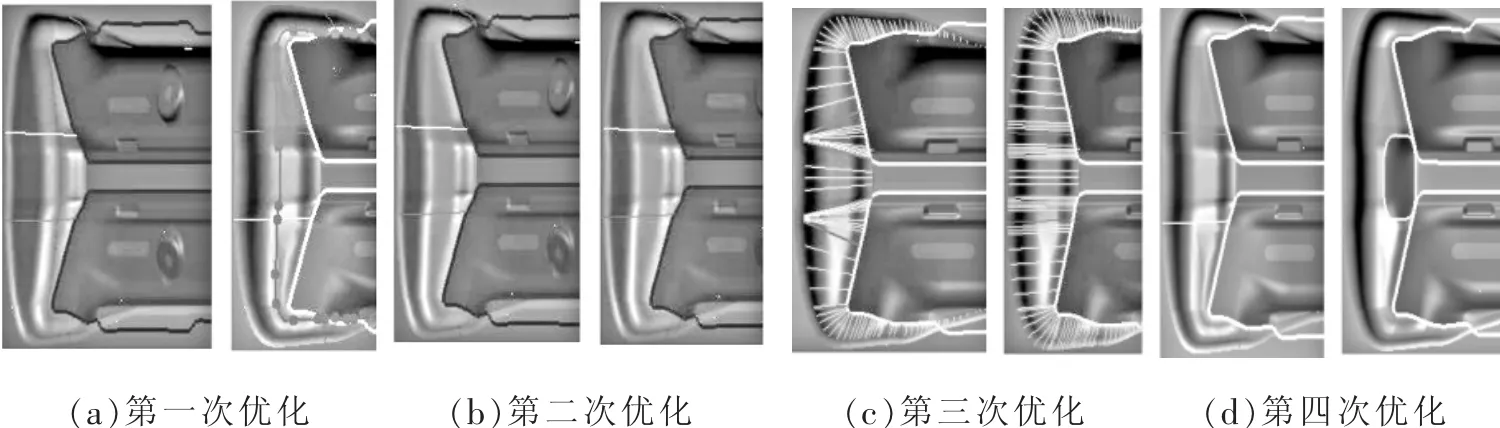

工艺补充面细节光顺优化:通过优化分模线、筋高度等方法也无法进一步改善时,可以通过细节光顺功能进行优化.应用该功能添加一个细节特征,通过在工艺补充面上输入需要优化区域的边界线,对该部分工艺补充面进行光顺优化.左端四次优化前后的拉延模面如图9所示.

图7 光顺后的工艺补充面截面线

图8 圆角优化前后的截面线

图9 左端四次优化前后的拉延模面

4.2 优化模面结果与仿真分析

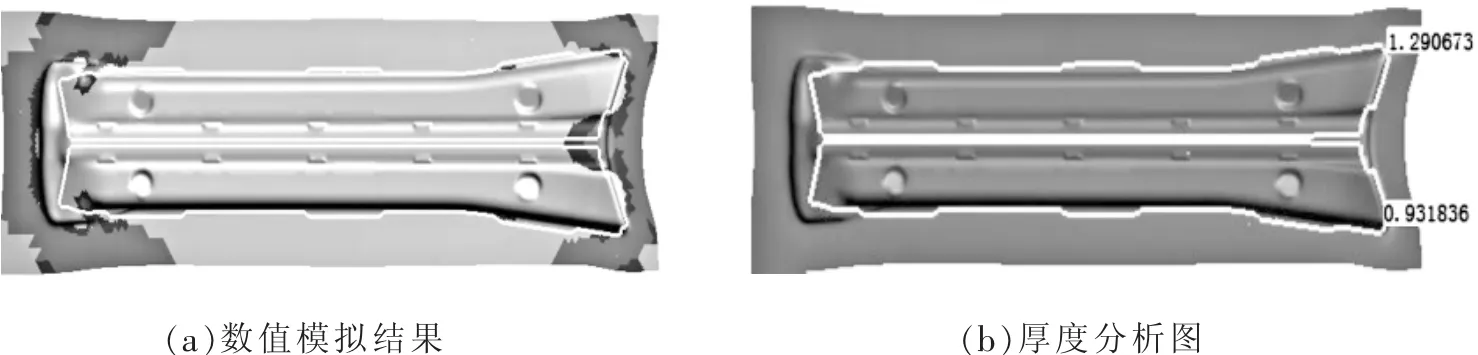

优化后,再次进行拉延模拟计算,其数值模拟结果与厚度分析如图10所示.优化后的拉延制件无成形性问题,拉延件的最大厚度为1.291 mm、最小厚度为0.931 mm,且最大厚度点在零件区域外,对比优化前拉延件成形质量有明显改善.

图10 模面优化后的数值模拟结果与厚度分析图

5 结语

(1)对初步设计的拉延模面进行拉延模拟与分析,显示零件区域大部分成形不足、局部起皱.零件区域的厚度最大为1.436 mm、最小为0.617 mm.

(2)对模面凸筋高度线、补充面角度、截面线方向以及工艺补充面细节逐步进行优化,获得的拉延模面无成形性问题,优化后制件的最大厚度为1.291 mm、最小厚度为0.931 mm,且最大厚度点在零件区域外.

(3)所应用的模面优化方法可以改善拉延制件的成形质量,提高拉延模设计成功率,缩短拉延模具的开发周期.