AT 整体式电液模块先导电磁阀阀芯摩擦力分析∗

2019-02-15薛殿伦周家豪

薛殿伦,周家豪

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

随着汽车自动变速器市场的扩大和技术进步,对产品的节能减排要求也越来越高,为解决汽车自动变速器电液模块体积过大的问题,其结构形式逐渐从分体式往整体式方向发展。整体式电液模块的铝合金阀体除了起支撑和配油作用外,还起阀套作用。这种结构形式的电液模块由于减少了传统的主阀芯钢套,其体积大幅减小,满足了现代自动变速器减小尺寸、提高功率密度的要求。但由于整体式电液模块电磁阀主功率阀芯的阀套由结构钢变成了铝合金阀体,在电磁阀工作时会产生较高温度,铝合金阀体的热承受能力比钢套差,阀孔变形使间隙减小会产生较大摩擦力,并可能出现卡滞现象,影响电磁阀主阀芯的正常工作。电磁阀是电液控制模块的核心部件,其性能好坏直接影响系统的整体控制[1]。在阀芯仿真方面许多人做过研究:黄浩和郭梁基于workbench对比例多路阀进行了流固耦合数值分析,得出了阀芯的变形分布图和温度分布图,与实际检测结果相符合[2];刘新强对颗粒污染导致卡阀现象进行了理论分析[3];陈大为采用Euler多相流模型分析了不同直径和体积浓度的污染物颗粒对阀芯摩擦力的影响[4]。以上研究主要是针对阀孔变形量小的情况,对于阀套变为铝合金的阀孔须对其热变形后的卡滞情况和阀芯摩擦力做更深入的分析。

文中首先基于workbench对先导电磁阀主阀芯进行热固耦合仿真,得出阀芯孔的温度分布情况,以所得温度场作为输入条件,得出阀芯孔的稳态热变形结果。再以一定采样频率提取变形面节点坐标进行曲面重构,获得间隙变形曲面后,基于ANSYS Fluent的Euler多相流模型对阀芯摩擦力进行对比仿真,得出变形后的摩擦力和颗粒卡滞情况。

1 先导电磁阀主阀芯间隙热变形分析

1.1 几何模型建立

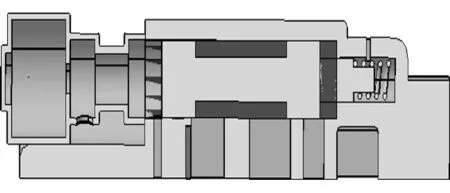

整体式电液模块的先导电磁阀主要由先导电磁直驱部分、主功率阀芯、回位弹簧和起阀套作用的铝合金阀体组成,运用CATIA三维建模软件对先导电磁阀阀体和油道流体进行建模,如图1所示。小体积先导电磁直驱部分简化为一内部热生成体,功率级主阀芯直接装配在铝合金阀孔里,阀芯与阀孔径向间隙参照各产品设为0.02mm。

图1 阀体几何模型

1.2 热固耦合仿真

ANSYS workbench的稳态热分析是基于傅里叶定律求解的,固体内部的热流是温度的函数,热通量、热流率和热对流作为系统边界条件[5]。由于电磁阀工作时温度会很高,其热变形影响远大于流体压力引起的变形[2],因此本文中主要考虑温度对阀孔变形的影响。电磁部分的热量主要通过空气与外界做对流传递,主阀芯部分主要通过热传导传递。对流传热量计算公式为

式中:q为单位时间内面积A上的对流传热量,W;h为表面对流换热系数,W/(m2·K);A为接触面积,m2;ΔT 为接触面温差,K[6]。

表面对流换热系数的数值与换热过程中流体的物理性质、换热表面的形状与部位、表面与流体之间的温差和流体的流速等都有密切关系。对流换热系数的经验公式为

式中:λ为导热系数,W/(m·K);Gr为格拉晓夫准数;Pr为普朗特准数;D为特征尺寸,对圆柱而言为其直径,m;C和n为常数,其值可由Gr和Pr的值查表得出[7]。与空气对流时,h≈10W/(m2·K)。

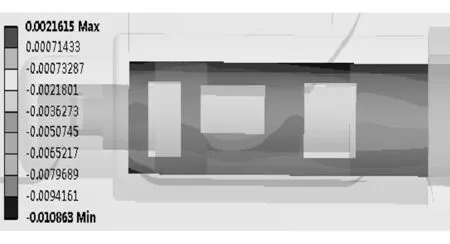

对所建模型进行热固耦合仿真,以正常工作情况下电磁部分内部热生成80℃作为温度场的条件输入,阀芯间隙采用热接触定义,采用四面体单元划分网格,单元节点数为629 471,得到的温度场分布如图2所示,再以稳态热分析的温度场作为结构分析的输入条件,所得热变形结果如图3所示。

图2 阀芯温度场云图

图3 阀芯孔热变形图

1.3 热变形结果分析

从图2可看出,稳态时阀体各部分温度基本接近热源温度,且越靠近电磁直驱部分的阀体结构温度越高。从图3可看出,阀芯孔最大变形量约为0.010 9mm,最大变形差值约为0.013mm,变形量小于所给阀芯间隙0.02mm,因此在不考虑油液颗粒物等因素时不会直接出现卡滞现象,在产品设计过程中可通过适当加厚铝合金阀套或改变进出油口结构尺寸等方法来减小阀芯孔的变形量。

2 阀孔变形面的曲面重构

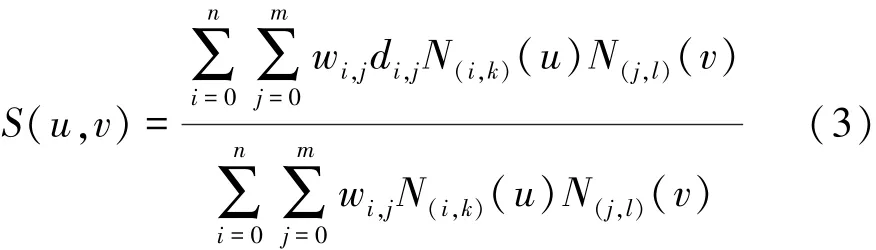

在模型生成过程中,基于已有的点集数据,可通过插值逼近等方法将其拟合成曲线,再通过拟合的曲线构造曲面,所构造的曲面要满足连续且曲率均匀的要求。对于CATIA的曲面模型,其曲面函数方程为

式中:u和v为曲线方向变量;di,j为离散点构成矩阵的控制网格点;wi,j为与di,j有关的一组大于0的权因子;N(i,k)(u)为u方向k次样条基函数;N(j,l)(v)为v方向l次样条基函数[8]。其中曲面和曲线的基函数相同。

通过逆向技术生成的曲面会有一定的误差。总误差是由各个环节的误差积累形成的,主要包括原型误差、数据测量误差、数据处理误差和反求造型误差,可由式(4)表示。

式中:Δt为总误差;Δm为原型误差;Δp为数据测量误差;Δs为数据处理误差;Δd为反求造型误差。对于点集数据直接在仿真结果中提取的情况,数据测量误差和数据处理误差可忽略不计,因此最后重构模型的误差为原型误差和反求造型误差之和。在重构曲面过程中可通过调节控制点和样条曲线来细化区间,以减小造型的误差,优化生成更高质量的曲面。

对于比较规则的简单曲面,在有足够多的节点数据情况下,应用CATIA的曲面逆向生成技术能得到较好的曲面重构精度[8]。现从workbench中提取所有变形曲面节点数据导入CATIA的Digitized Shape Editor模块中,如图4所示。由于只需分析阀芯摩擦力和卡滞情况,因此只重构阀芯孔间隙变形曲面,长度提取为18mm,重构后几何模型如图5所示。

图4 变形节点采样点云

图5 变形曲面重构几何模型

3 阀芯摩擦力与卡滞分析

3.1 模型理论分析

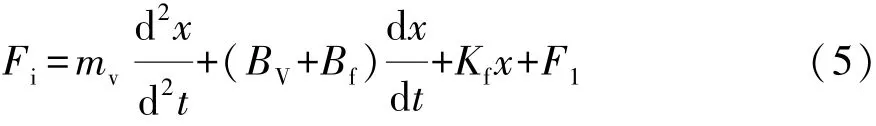

功率级主阀芯所受阻力包括阀芯惯性力、摩擦力、液动力和弹簧力,先导油压需克服阻力和其它外载力使阀芯开闭,阀芯运动视为单自由度运动,其振动方程[9]为

式中:Fi为驱动力,N;mv为阀芯和阀腔内油液质量,kg;Bv为阀芯与阀套间黏性摩擦因数;Bf为瞬态液动力阻尼系数;Kf为稳态液动力刚度,N/m;F1为弹簧力和其它外载力,N。阀芯与阀套间黏性摩擦因数主要受间隙、油液污染物黏度和阀芯阀套材料的影响,间隙和材料由初始条件确定,油液污染物浓度和尺寸须在后期进行控制。

流体在油道中满足质量守恒定律,其速度和密度都是空间坐标和时间的连续、可微函数,流体的连续性方程为

式中:ρ为流体密度,kg/m3;ux,uy,uz分别为流体速度矢量在x,y,z方向的分量。流体模型满足连续性方程且为不可压缩流体时,流体控制单元的切应力为

式中:μ为流体动力黏度,kg/(m·s);ux和uy分别为x,y方向上的速度函数[10]。

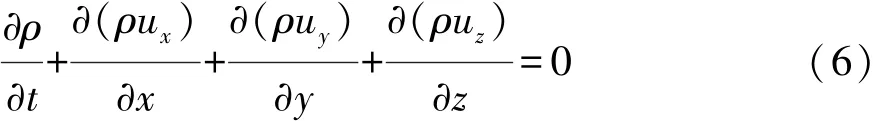

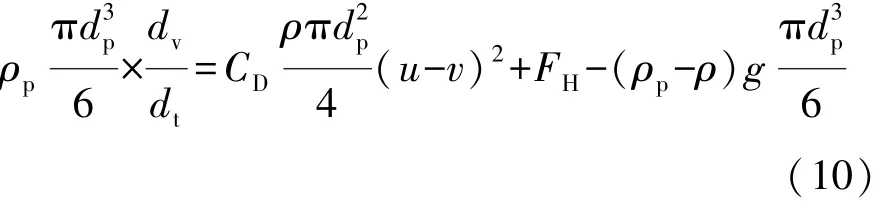

本文中分析的流体模型采用多相流模型,除液相外还有颗粒相,因此除了求解流体切应力外还需分析颗粒受力情况。颗粒在液相中主要受到3个力影响:由于溶液流速u和颗粒间不同的速度v而产生的拖拽力FD;由于高浓度固体存在而产生的阻碍颗粒的力FH;由于浮力和重力作用产生的颗粒额外的重力FG

[11]。其中FD和FG分别为

式中:CD为拽力系数;ρ,ρp分别为流体密度和颗粒密度,kg/m3;u,v分别为流体速度和颗粒速度,m/s;dp为颗粒当量球径,mm;g为重力加速度。根据式(8)和式(9)可得出单一颗粒在流速为u的稳定流中的运动方程:

3.2 流场属性与边界条件设置

为分析铝合金阀套热变形对阀芯摩擦力的影响,采用ANSYS fluent对未变形(钢套热变形小忽略不计)间隙流场和热变形间隙流场分别做边界条件相同的对比仿真。阀芯间隙流体几何模型一面为铝合金阀孔的变形曲面,另一面为阀芯圆柱面,由于阀芯材料为结构钢,变形量很小,故不考虑其变形。流动介质为液压油与颗粒污染物混合两相流体,并对流体做如下假设:

(1)液压油为不可压缩牛顿流体;

(2)固液两相均匀分布,颗粒相尺寸均匀;

(3)流动状态为湍流。

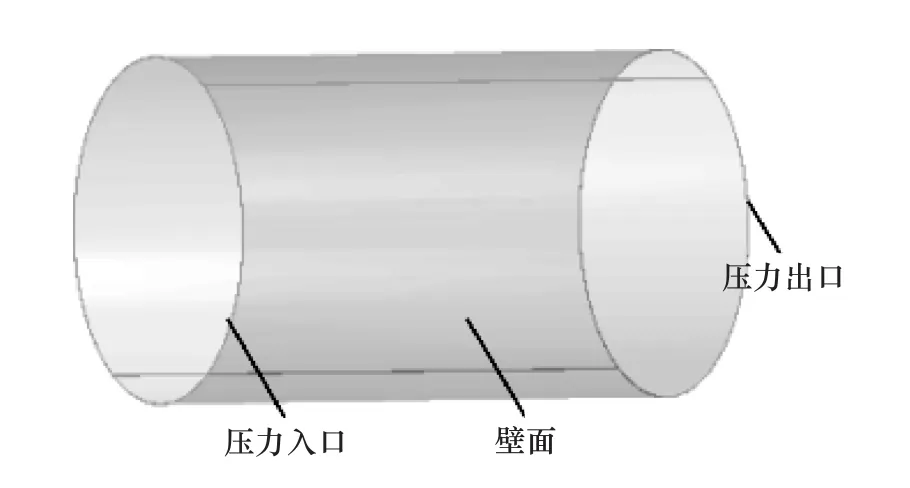

仿真采用欧拉模型,它适用于颗粒多相流的仿真,具有比混合模型更高的计算精度[12]。采用四面体单元进行流体模型网格划分,运算法则为Patch conforming,单元尺寸为 0.1mm,模型节点数为106 384,单元数为315 806。模型中所用的阻力定律为Syamlal O’Brien定律。阀芯间隙内外表面设为静止壁面wall,以压差代替相对速度作为输入,入口边界(inlet)采用压力入口,pin=2MPa,出口边界(outlet)采用压力出口,pout=0.1MPa,压差1.9MPa,如图6所示。液体相为液压油,密度为870kg/m3,动力黏度为运动黏度与密度之积,除与本身材料属性有关外还受压力和温度影响,取为0.025kg/(m·s)。固体相为球形小颗粒,密度为7 200kg/m3,动力黏度为10-5kg/(m·s)。颗粒体积浓度取2%,颗粒直径取0,0.002,0.005,0.008和0.01mm等几种小于敏感颗粒间隙的尺寸,仿真比较其阀芯剪切力情况。

图6 模型边界

3.3 计算结果分析

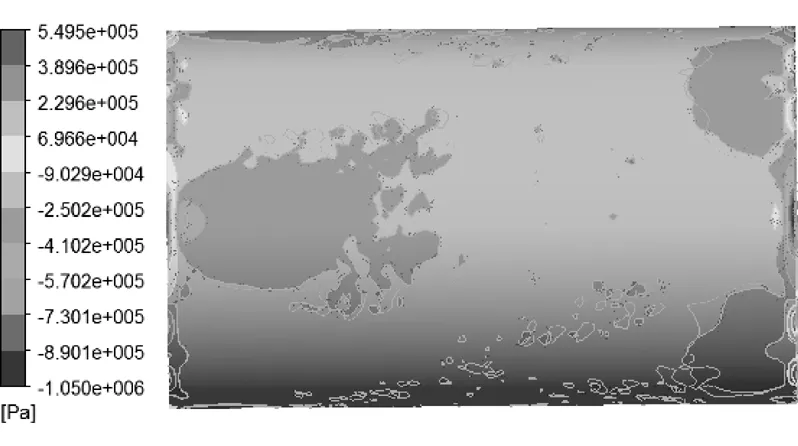

在颗粒直径为0,也即无颗粒的情况下进行单相流初始仿真,得出的流场间隙壁面剪切应力云图如图7所示。

图7 变形壁面剪切应力云图

从图7可以看出,壁面剪切应力分布大致相同,这是因为未考虑颗粒影响且流场尺寸较为均匀,压力梯度基本一致,所以剪切应力分布也较均匀。但仍然有部分区域剪切应力偏大,这是由于局部曲面变形较大造成的。

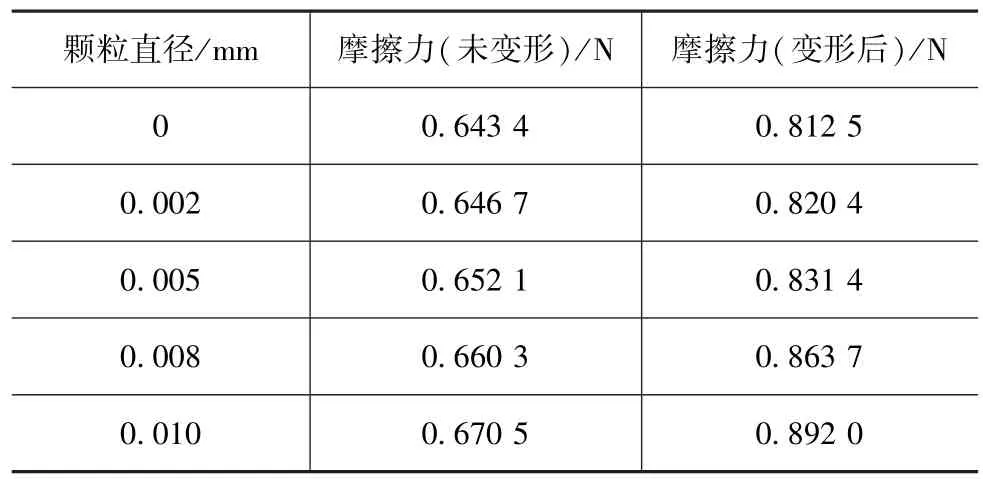

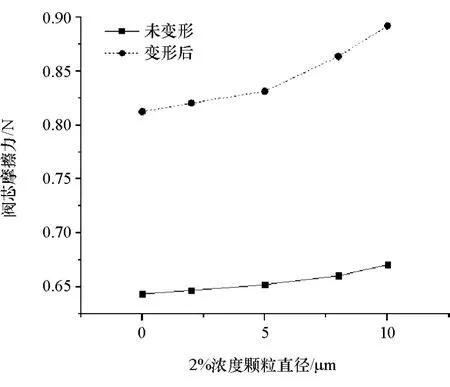

阀芯所受的摩擦力可由剪切应力对壁面有效面积积分算出,在仿真中直接通过力监测器计算得到。理想流动中的仿真结果为:未变形时阀芯摩擦力为0.643 4N,热变形后增大至0.812 5N。可以看出,由于阀孔面的变形,其流体与壁面接触状态受到影响,导致所受阻力也相应增大。流体中存在颗粒的情况下,颗粒直径分别为0.002,0.005,0.008和0.01mm时阀芯摩擦力仿真结果如表1和图8所示。

表1 摩擦力仿真结果

图8 不同颗粒直径时阀芯摩擦力

从表1和图8可以看出,加入颗粒相后阀芯摩擦力增大。未变形时由于颗粒尺寸尚未接近阀芯间隙,摩擦力增大趋势较为平缓。热变形后阀芯间隙变小了,因此随着颗粒污染物的直径增大,阀芯摩擦力增长趋势更快。过快的阀芯摩擦力增长趋势会影响电磁阀阀芯的颤振性能,这一方面可通过优化阀芯结构和改善工作环境来减小阀芯摩擦力;另一方面可通过适当调节电磁阀的驱动频率和颤振频率来减小摩擦力对电磁阀性能的影响。

4 结论

通过对比仿真,了解铝合金阀套的变形情况和热变形对阀芯摩擦力的影响,得出以下结论。

(1)阀套改为铝合金阀体后,在电磁阀高温工作环境中会产生较大的热变形而使阀芯摩擦力变大,一般在理想流体情况下阀芯不会直接出现卡滞现象,可通过适当加厚铝合金阀套或调整进出油口尺寸等方法来减小阀芯孔的变形量。

(2)热变形导致间隙减小,使其对油液污染物颗粒尺寸更加“敏感”,随着颗粒尺寸的增大,阀芯摩擦力的增长趋势会更大。为保证电磁阀的性能,可根据阀芯摩擦力变化趋势适当调整电磁力大小,并须对油液滤清器有更高的要求,以免出现卡滞现象。