汽车动力总成悬置的碰撞失效模拟研究∗

2019-02-15吴长鹏张坤伦张思彭

吴长鹏,谢 斌,潘 锋,罗 昆,张坤伦,张思彭

(1.东风日产乘用车技术中心,广州 510800; 2.厦门理工学院机械与汽车工程学院,厦门 361024;3.上海迅仿工程技术有限公司,上海 201821)

前言

汽车正面碰撞中动力总成悬置对纵梁的变形模式和车身加速度有着重要影响,碰撞安全性能开发普遍要求悬置支架在碰撞过程中能发生断裂失效以降低动力总成对车身的冲击。尽管现阶段CAE仿真被大范围应用于汽车碰撞模拟与安全开发中,但发动机悬置总成在碰撞过程的断裂失效模拟长期以来仍然是制约整车碰撞仿真精度的重要因素[1-2]。现阶段普遍通过碰撞试验获得的悬置失效时刻来标定碰撞CAE模型,但此方法不具备碰撞试验前对悬置失效的正向预测能力[3]。

目前常用韧性断裂失效准则包括Johnson-Cook损伤模型、修正的Mohr-Coulom(MMC)损伤模型和CrachFEM失效模型等[4]。前两个损伤模型主要适用于以壳单元模拟的金属材料,CrachFEM失效准则用于实体单元的应力状态表征与失效判据[5]。本文将采用CrachFEM断裂失效准则,进行系统化材料力学性能试验,建立带有失效准则的铸铝悬置支架材料卡片,利用悬置支架部件级落锤冲击试验与仿真对标,提出铸铝悬置总成的建模方法,实现碰撞工况下悬置支架的断裂失效模拟。通过某车型的正面碰撞仿真与试验对比,表明悬置失效模拟方法的准确性,为汽车碰撞安全开发提供扎实的技术支撑。

1 CrachFEM韧性失效准则

CrachFEM韧性失效准则将引起材料失效的形式分为韧性法向失效、韧性剪切失效和金属材料受拉发生颈缩引起的失效[6]。颈缩失效主要面向钣金件,对于铸铝悬置主要以法向和剪切失效为主。平面应力状态下,应力三轴度η可唯一描述单元应力状态,即

式中:p为静水压力;σM为Mises等效应力。但在三维问题中应力三轴度不再唯一描述单元应力状态。因此引入变量主应力比v=σ1/σM,结合应力三轴度提出了一个全新的三维应力状态表征参数β,即

式中snf为材料相关的参数。基于全新表征参数β,韧性法向失效准则为

式中d和q为参数,须通过材料试验结果拟合求得。

同理,剪切失效准则引入剪切应力与Mises应力比,结合应力三轴度提出了三维应力表征参数θ,即

式中ksf为材料相关的参数。其剪切失效准则可以表述为

式中:θ+和θ-为双轴拉伸和压缩的应力状态,相应的ε+sf和为双轴拉伸和压缩的失效应变。可通过双轴穿孔试验获得,其它参数如,j,ksf则需要基于材料试验结果拟合获得。

针对悬置铸铝材料将以实体单元模拟为主,将开展系统化材料力学试验获得韧性法向和剪切失效准则的参数,准确模拟材料失效特性。

2 铸铝材料卡片的建立

2.1 系统化材料力学试验

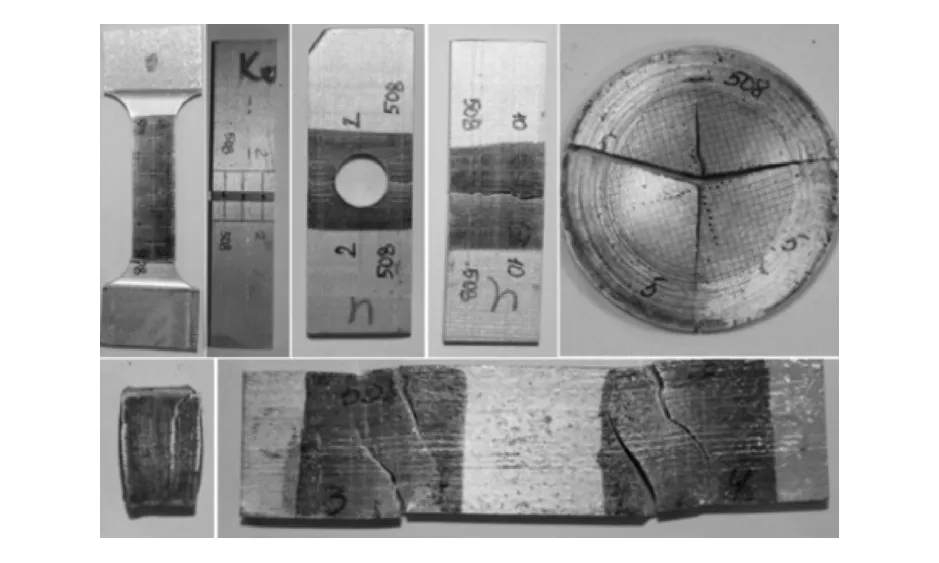

对于铸铝悬置而言,高压铸造工艺对其结构力学性能影响至关重要。为能准确表征实际铸铝悬置的力学性能,采用水切割工艺从实际零件支架中切取试验样件,如图1(a)所示。经过大量截面结果统计,横截面积超过10mm2的高压铸铝材料内部容易出现缩孔,直接影响其材料力学性能。本文中也从其它区域进行样件切割来兼顾高压铸造工艺对铸铝悬置性能的影响,如图1(b)所示。

图1 材料试验样件切割位置

铸铝材料塑性硬化行为的应变率效应不明显,但断裂失效应变有很强的应变率相关性。选择准静态0.001/s和动态100/s两种应变率开展铸铝材料的失效特性研究。为拟合法向失效准则和剪切失效准则的参数,最佳的试验矩阵推荐如表1所示。所有试验的样件尺寸都经过准确设计以表征相应的应力三轴度和主应力比(或剪应力比)。通过测量试验后样件在断口区域的厚度和减薄率来计算该应力状态的失效应变值。表1中的失效应变为3次重复性试验的平均值。图2为试验后的样件图片。

表1 铸铝材料系统化力学试验矩阵

图2 高压铸铝AL-HPDC系统化材料力学试验

2.2 高压铸铝材料失效卡片的建立

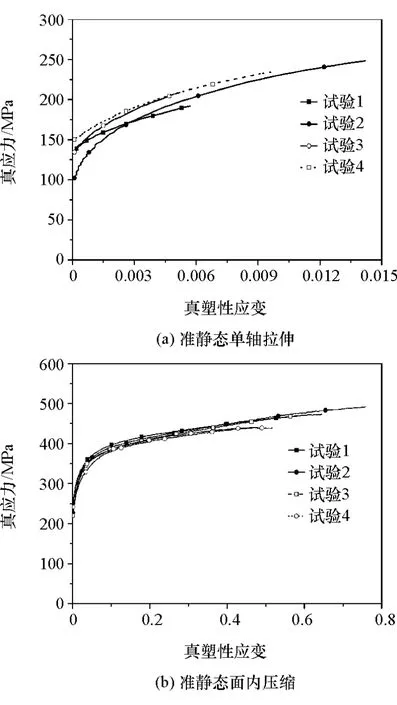

铸铝材料的仿真卡片开发主要包括弹塑性模型和失效模型,其中弹塑性模型主要为塑性硬化准则和屈服轨迹。图3为铸铝材料准静态单轴拉伸和压缩试验得到的塑性应变-真应力曲线,由于铸铝材料非常脆,单轴拉伸在应变为0.01就发生断裂,不适用于塑性硬化曲线的外推。面内压缩试验可以获得有效塑性段在0.5范围的应力应变曲线,可以结合单轴拉伸和压缩曲线对铸铝材料进行塑性硬化准则的拟合。

通常铸铝材料存在明显的拉压不对称性,即压缩强度高于拉伸强度。通过拟合计算图3拉伸和压缩曲线得到拉伸强度为压缩强度的0.855倍,将压缩曲线缩放0.855倍并结合拉伸曲线开展铸铝材料的塑性硬化行为拟合与外推,常用硬化准则有Swift准则、Hocket-Sherby准则和Ghosh准则[7]。通过拟合表明,Ghosh准则与缩放后的压缩强度曲线最为匹配,如图4所示。

图3 塑性真应变-真应力曲线

由于铸铝材料的拉压不对称性,碰撞仿真中不能使用各向同性Mises准则描述材料屈服轨迹,须对屈服面做相应修正。图5为修正后的屈服轨迹示意图,主要修正的是拉伸和压缩的不对称性行为,从而体现压缩强度大于拉伸强度的现象。

图4 铸铝塑性硬化曲线

图5 修正后的铸铝屈服轨迹

利用表1中7种应力状态下的失效应变值,结合CrachFEM韧性失效准则,开展法向断裂和剪切失效准则的参数拟合。失效面实际为一个三维曲面,其在平面应力状态下显示的剪切和法向失效曲线如图6所示。铸铝的断裂失效有较为敏感的应变率效应,碰撞仿真中须兼顾其应变率影响,以确保仿真精度的可靠性。

图6 平面应力状态下的失效曲线

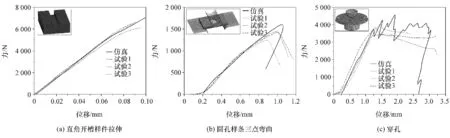

为验证材料卡片的准确性,开展了部分断裂失效试验的仿真。通过失效应变和力-位移曲线评估卡片可靠性,主要开展直角开槽样件拉伸、圆孔样条三点弯曲和穿孔试验的准静态仿真。表2给出了3种试验的3次重复性试验获得的失效应变值和仿真失效应变值对比,可见仿真失效应变落在试验区间内。图7为3种试验仿真的力-位移曲线对比,可见曲线吻合良好。直角开槽、圆孔样条和穿孔的仿真与试验曲线的相关度分别达到98%,94%和91%,因此铸铝材料卡片是准确有效的。

表2 试验与仿真的失效应变对比

图7 3种断裂试验与仿真的力-位移曲线

2.3 铸铝悬置的动态冲击仿真对标

由于铸铝材料的断裂失效与应变率密切相关,因此开展落锤冲击试验来验证动态冲击下的铸铝失效模拟的准确性。图8为铸铝悬置支架的落锤冲击试验过程图。落锤质量为54kg,从0.75m的高度自由下落撞击悬置支架顶部,铸铝悬置在螺栓安装孔周围发生撕裂。

图8 落锤试验过程

落锤冲击的有限元模型如图9(a)所示。为准确描述铸铝裂纹的产生,使用的单元网格尺寸为4mm,采用2阶10节点四面体单元进行网格划分,结构在厚度方向至少均匀分布两层网格,以有效预测结构在弯折变形下的应力状态。螺栓孔尽量细化,使螺栓与铸铝结构接触力合理分配。悬置总成中的橡胶、衬套和浇注螺栓等过渡区域均采用共节点建模,以确保模型计算的稳定性和收敛。安装螺栓采用焊点BEAM单元和包壳单元模拟,通过∗INITIAL_AXIAL_FORCE对BEAM单元施加螺栓预紧力[8],使模型更逼近实际情况,如图9(b)所示。

图9 落锤冲击有限元悬置支架模型

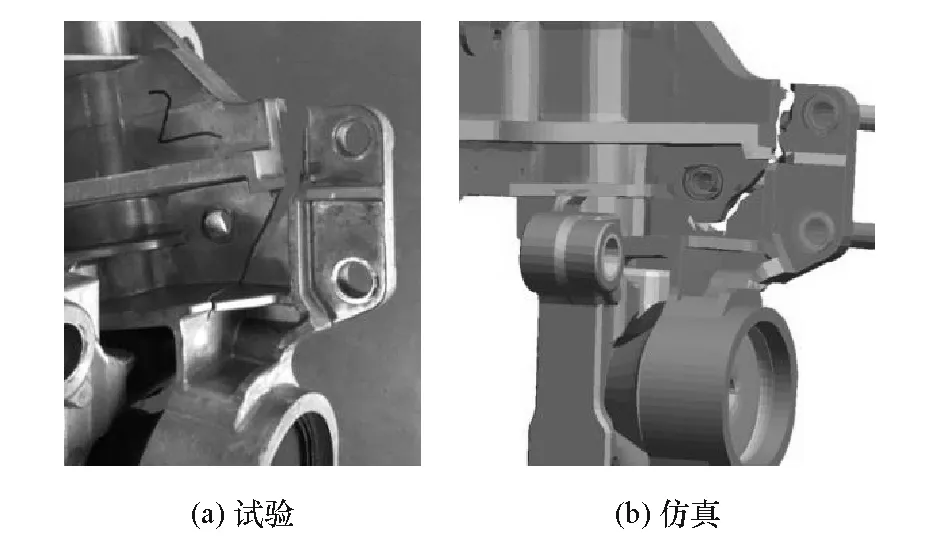

图10 为悬置支架动态冲击试验和仿真的失效对比。由图可见,裂纹产生区域与试验完全吻合,且整个铸铝断裂失效路径与试验一致性良好。图11为冲击力响应对比。由图可知,碰撞力曲线的吻合较好,仿真可准确模拟铸铝的碰撞失效过程。基于CrachFEM失效准则开发的材料卡片可有效预测材料在冲击载荷作用下的破裂行为。

图10 悬置支架落锤冲击试验与仿真失效对比

图11 悬置支架动态冲击力响应对比

3 整车碰撞仿真

将详细建模的悬置总成集成至整车碰撞模型中,包括详细网格建模和带有失效的铸铝材料卡片等,开展100%重叠刚性壁障正面碰撞仿真分析。图12为整车正面碰撞中铸铝悬置在26-29ms的时序图。26ms时悬置衬套上部产生裂纹,27ms时刻前端区域发生断裂,29ms时刻铸铝悬置支架在衬套区域整体发生断裂,变速器壳体与前纵梁发生脱离,与整车碰撞试验传感器获得的27ms悬置断裂时刻基本一致,且悬置断裂失效位置与试验完全相同。

图12 铸铝悬置断裂失效时序图

图13 为全宽正面碰撞下前纵梁的变形图。纵梁在根部发生弯折及上抬变形,与试验中纵梁的变形模式完全一致。通过预测悬置失效可准确模拟变速器总成对悬置总成及前纵梁的冲击,使纵梁变形模式更加贴合实际情况,这是目前采用失效时刻定义悬置总成与纵梁脱离的模拟方法无法实现的。

图13 前纵梁变形模式对比

图14 为车身B柱底部试验与仿真的加速度曲线,在准确模拟出悬置的断裂失效和纵梁变形模式前提下,碰撞仿真中车体加速度波形与试验吻合良好。整车碰撞案例进一步说明基于CrachFEM的材料失效模型可准确模拟悬置支架断裂,有效提升正面碰撞的仿真精度。

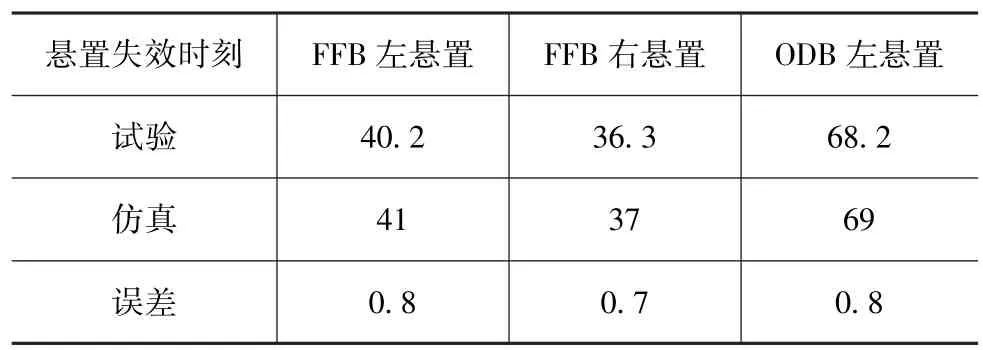

为合理验证悬置失效模拟方法的可靠性,共开展了两套不同悬置总成(含左右纵梁悬置)下的两款整车正面碰撞仿真,包括100%全宽正面碰撞(FFB)和40%正面偏置碰撞(ODB),结合试验提取的悬置断裂失效时刻来判断合理性。表3和表4分别为车型A和车型B仿真与试验的悬置断裂时刻对比,总体误差不超过3ms,且悬置模拟方法在两个车型不同悬置总成的表现稳健,可为后续在车型开发的应用中提供可靠的仿真手段。

图14 车体加速度波形对比

表4 某B级车悬置断裂失效时刻对比 ms

4 结论

针对正面碰撞仿真中悬置断裂失效模拟的难题,基于CrachFEM韧性失效准则,对悬置高压铸铝材料开展系统化力学性能试验基础上,建立了带有失效准则的铸铝材料卡片,通过动态落锤试验与仿真对标验证了高压铸铝材料卡片的准确性和悬置建模方法的可靠性。通过整车碰撞仿真表明,Crach-FEM失效模型可准确模拟悬置总成在受到碰撞载荷工况下的断裂失效行为,在悬置断裂时刻和失效位置上与试验保持良好的一致性。动力总成悬置碰撞失效模拟方法的应用对提高碰撞仿真精度和安全开发能力有积极指导作用,为碰撞性能开发提供可靠的仿真评估手段。