一种新型碰撞试验装置及其控制系统的研发∗

2019-02-15宋志强曹立波张建强

宋志强,曹立波,陈 龙,张建强

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

为降低研发成本,减少实车碰撞试验的次数,用台车试验来代替实车试验已成必然[1]。台车碰撞可以复现实车碰撞试验的减速度波形,已被广泛用于测试乘员约束系统的保护效果中,如文献[2]中分析了台车减速度波形对儿童乘员损伤风险的评价;且台车碰撞试验需要产生汽车安全相关法规要求的减速度波形,如美国FMVSS 208和FMVSS 213法规[3]、欧洲的 ECE R44[4]和我国的 GB 27887—2011与GB 14166—2013等法规标准都对减速度波形进行了规定,其中文献[5]中利用圆形薄壁吸能管台车模拟出满足GB 27887—2011规定的减速度曲线,并利用此波形对某儿童安全座椅进行了Q6假人损伤机理分析。文献[6]中利用薄壁圆形吸能管台车试验对ECE R44法规要求的曲线进行了模拟。但以往的碰撞试验台车在碰撞时为了抵抗台车已具有的动能,需要有坚固的且体积较大的刚性壁障和宽阔的试验场地及一定的牵引动力设备等基础设施的建设,为了减少基础设施的造价成本投入高的问题,本文中开发了一种新型对撞式台车碰撞试验装置,采用对撞方法将外力平衡转化为内力平衡,并利用挤压吸能筒穿过压缩模块的狭小缝隙达到减速的目的,减少了配重台车的质量,避免了焊接式吸能筒的拆装麻烦,且更不需要刚性壁障,同时此碰撞试验装置可模拟碰撞过程中的垂向(Z向)加速度[7]。下面具体阐述台车碰撞试验装置的结构设计和控制原理及仿真模拟出规定的波形,并进行台车试验验证。

1 试验装置的结构设计与功能

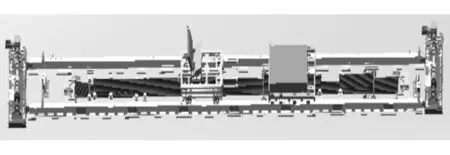

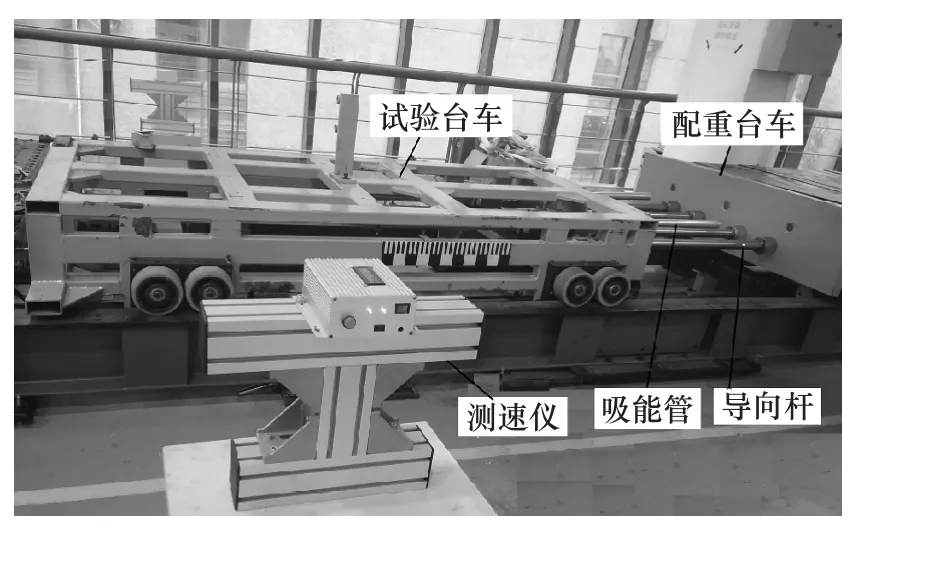

该新型对撞式台车碰撞试验装置主要包括动力牵引模块、试验台车、配重台车、轨道、弹性绳、制动模块、预紧力调节模块、安全锁销模块及缓冲吸能模块等部分,总长25m,宽度2.5m,总质量约10t,该装置通过加减弹性绳的数量来实现不同的碰撞速度,满足不同工况下的性能测试要求[8],其总装配图如图1所示。

图1 总装配图

动力牵引模块主要由电机、联轴器、转轴、离合器、底座等部分组成,如图2所示。该模块主要作用是拉伸弹力绳产生弹性变形,通过电机将电能化为弹力绳的弹性势能为台车碰撞提供动力源。

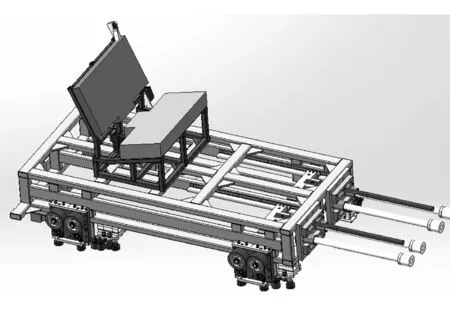

试验台车主要由测试座椅、台车车架、上下主轮组、侧轮组、吸能管及导向模块和拉杆挂座等组成,如图3所示。测试座椅主要是用于安装碰撞假人、安全带等部件,上下主轮组主要是支撑试验台车在导轨上顺利运动,且可以实现紧急制动工况下汽车“点头”跳动的现象,侧轮组用于引导台车沿导轨运动,吸能管通过吸收碰撞的动能来实现需求的减速度波形,是该试验装置的关键部件。

图3 试验台车

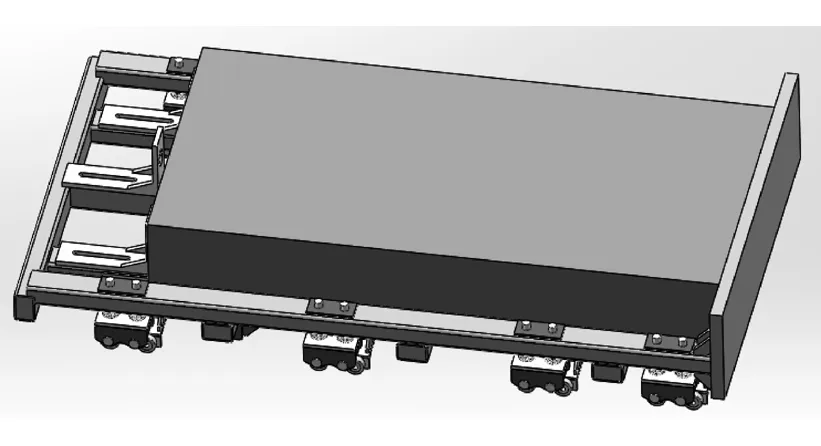

配重台车由配重车架、配重块、侧轮组、主轮组构成,如图4所示。配重台车主要作用是抵抗试验台车的高速运动冲击,由于其质量较大则速度相对较低,且其质量和速度通过加减配重块是可以调节的。

图4 配重台车

导轨模块由若干段250C槽钢、导轨面钢板、调平板等组成,如图5所示。导轨模块主要是为试验台车和配重台车的运动提供跑道实现对撞。

图5 导轨装置

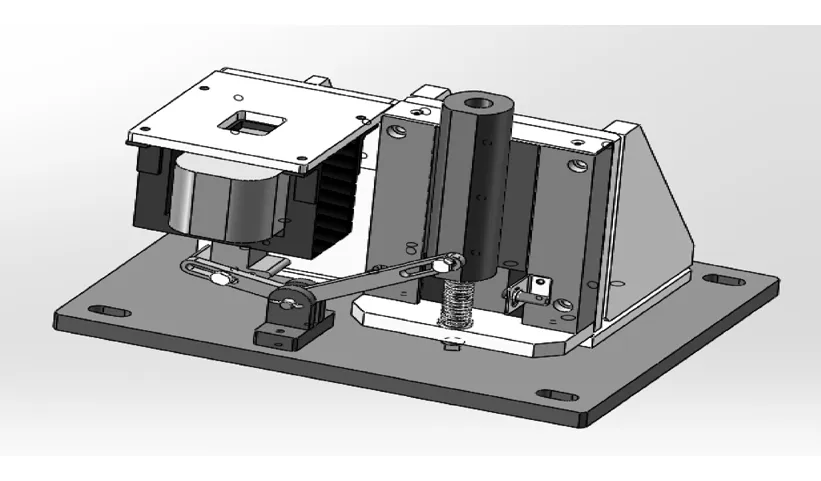

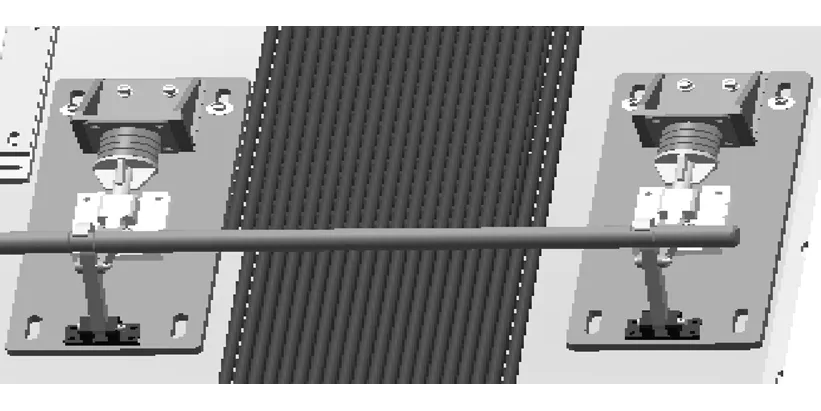

安全锁销模块主要由电磁铁、安全插销、弹簧、支架连杆、底座等构成,如图6所示。电磁铁通电时吸合支架连杆,将安全插销向下牵引,电磁铁断电时由弹簧使插销复位。该模块主要功能是在弹力绳拉紧的情况下,将试验台车和配重台车锁定在特定的位置,以防故障发生,起安全保护的作用。

图6 安全锁销模块

拉杆限位模块主要由底板、缓冲器和挂钩组成,如图7所示。其作用是当试验台车和配重台车从两端释放运动到限位模块所在位置时,由挂钩限制拉杆随车向前运动,这样使拉杆与试验台车和配重台车分别脱离。

图7 拉杆限位模块

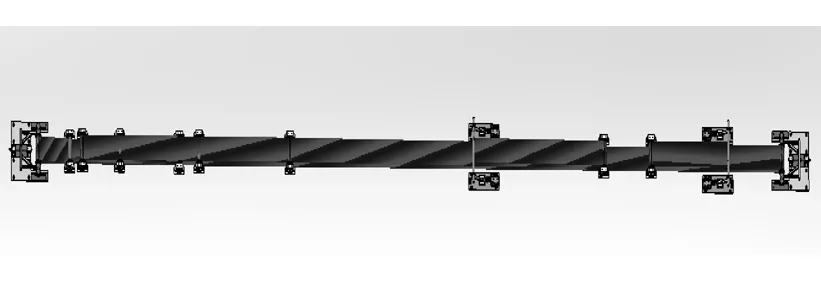

弹力绳模块主要由弹力绳张紧装置、中间滚轮组、拉杆、拉杆限位模块、弹力绳组成,如图8所示。弹力绳模块的功能是将拉长的弹力绳的弹性势能转化为试验台车和配重台车碰撞的动能。

图8 弹力绳模块

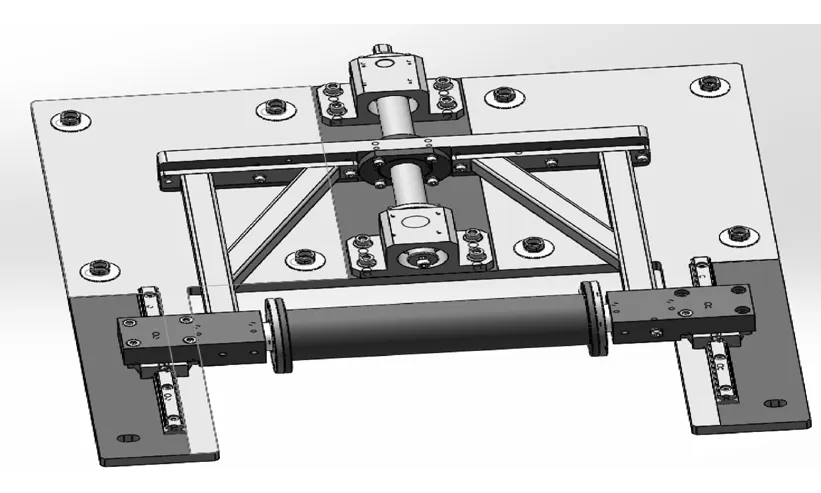

弹力绳张紧模块如图9所示,主要由滚轮、导轨、梯形丝杆、连杆等组成。该弹力绳张紧模块对弹力绳长度进行小幅度调节张紧,从而调节弹力绳的拉力,最终调节试验台车和配重台车的碰撞速度。

图9 弹力绳张紧模块

2 有限元仿真模型与结果分析

2.1 仿真模型的建立

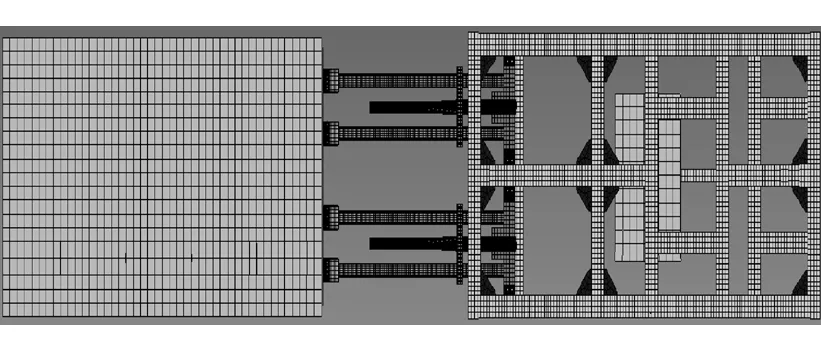

在台车碰撞试验装置的波形复现研究中,吸能管的数量、直径尺寸及管壁厚度是影响减速度波形的关键参数。将试验台车、配重台车和吸能模块的CAD模型导入Hypermesh软件中进行前处理划分有限元网格,如图10所示,吸能管材料为拉延性能较好的低碳钢管,采用MAT24 MAT_PIECEWISE_INEAR_LAST ICITY材料模型,通过LS-dyna模块∗INITIAL_VELOCITY关键字卡片定义台车运动方向速度,并给运动的试验台车和配重台车施加9.81m/s2的重力场,研究不同碰撞速度下,不同的吸能管参数产生的减速度波形[9-10]。

图10 有限元网格划分

2.2 仿真结果分析

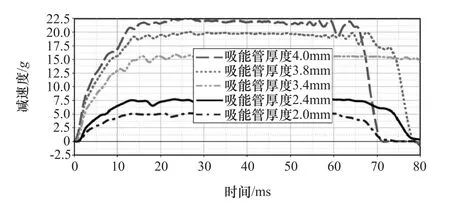

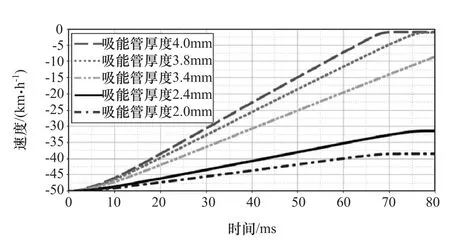

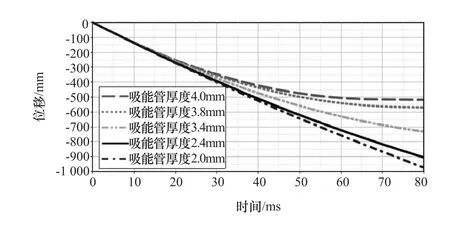

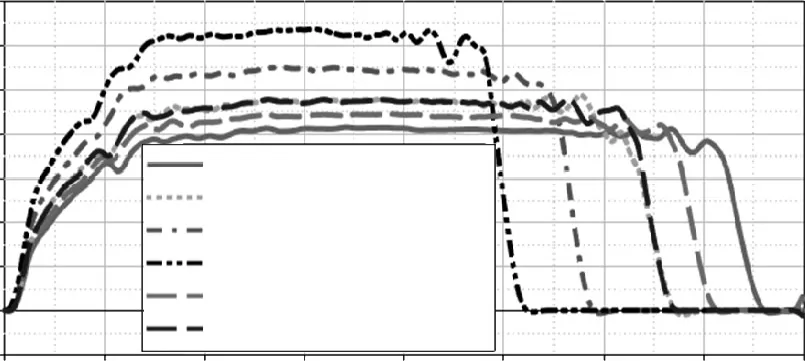

台车质量、碰撞速度、预压缩量和钢管数量及排布是试验时考虑的主要因素。对吸能模块安装两根吸能管并给试验台车50km/h的初速度进行模拟仿真,图11为吸能管壁厚为 2.0,2.4,3.4,3.8和4.0mm 5组不同的试验所产生的减速度波形曲线;图12示出这5组不同吸能管壁厚碰撞后的速度变化曲线,图13示出这5组不同吸能管壁厚在碰撞后的位移变化曲线。

由图11~图13可知,当吸能管壁厚较薄时,其产生的减速度波形峰值较低,速度变化较缓慢,台车向前移动的位移较大;当吸能管壁厚较大时,其产生的减速度波形峰值较大,速度变化较迅速,台车向前移动的位移较小;此结果与实际情况相符合,说明仿真结果的合理性。

图11 不同吸能管壁厚产生的减速度曲线

图12 不同吸能管壁厚的速度变化曲线

图13 不同吸能管壁厚的位移变化曲线

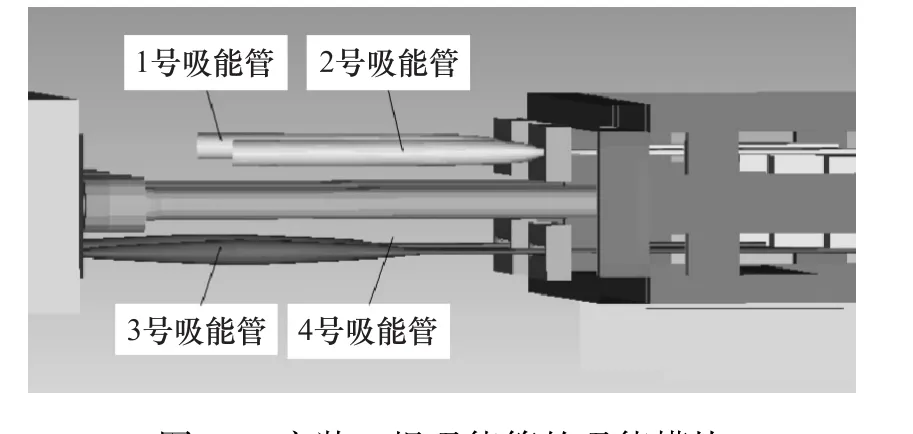

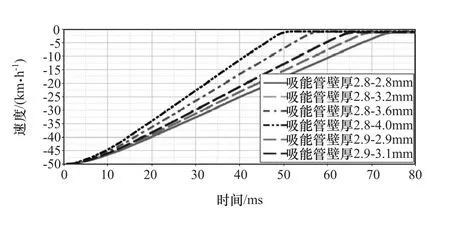

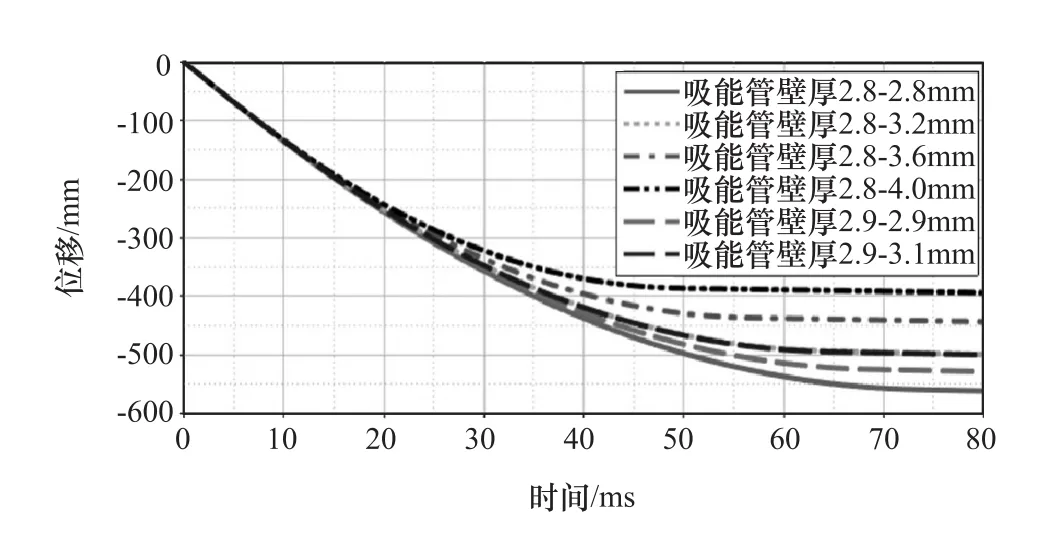

图14 为安装4根吸能管的吸能模块。图15~图17为台车初速度为50km/h、吸能模块安装4根具有两种不同壁厚的吸能管时产生的减速度、速度和位移曲线。图中标注“吸能管壁厚2.8-3.2mm”表示两根吸能管壁厚为2.8mm,另外两根吸能管壁厚为3.2mm,余者类推。

图14 安装4根吸能管的吸能模块

图15 不同吸能管壁厚产生的减速度曲线

图16 不同吸能管壁厚的速度变化曲线

图17 不同吸能管壁厚的位移变化曲线

将图15~图17分别与图11~图13进行对比可知,吸能管的数量和壁厚对试验台车的减速度波形、速度和位移的变化有较大影响,因此在试验时通过合理选择吸能管的数目及其几何参数的不同组合可以产生满足试验要求的减速度波形。

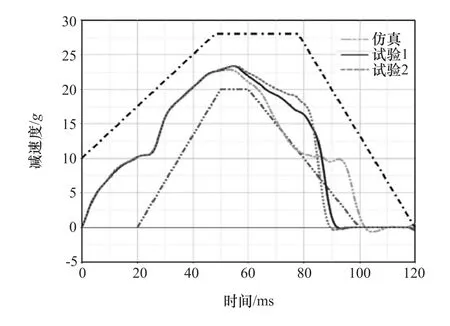

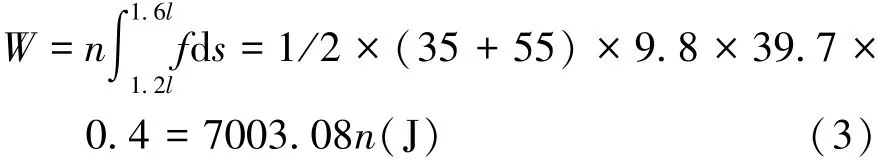

根据图11和图15的减速度波形曲线,为产生ECE R44定义的前碰撞减速度波形,吸能管设计的一般方法是调整管的长度来改变减速度波形曲线波峰出现的时刻,调整吸能管的壁厚来改变波形曲线波峰的大小,而各峰值的微调可通过在圆管前端开诱导孔来实现[7,11]。经合理选择吸能管的数量和壁厚所产生的减速度波形如图18中仿真曲线所示,基本满足ECE R44定义的减速度波形。

图18 满足ECE R44定义的减速度波形

3 对台车试验装置的理论分析

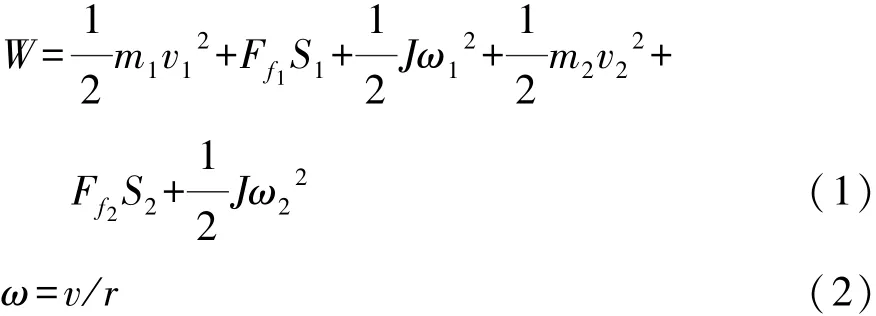

在台车试验装置运动的过程中,是弹性绳的弹性势能转化为台车的动能、摩擦消耗的能量和带动卷筒等转动的能量[12-13]。根据动力学原理可得

式中:m1,m2分别为试验台车和配重台车质量,kg;v1,v2分别为试验台车和配重台车的速度,m/s;Ff1,Ff2分别为试验台车和配重台车受到的摩擦力,N;S1,S2分别为试验台车和配重台车运动的距离,m;J,ω分别为转动部件(卷筒和电磁离合器等)的转动惯量和角速度,kg·m2,rad/s;r为卷筒的半径,m;W为弹性绳的总势能,J。

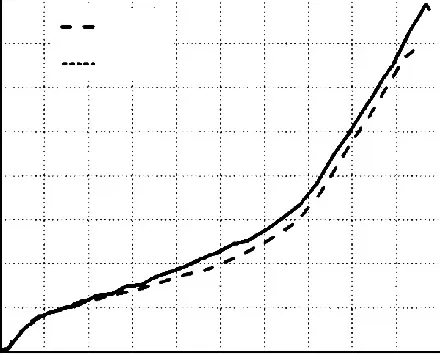

通过拉压力试验机测试所选弹性绳在加载和卸载情况下的弹性力和变形关系,可得弹性绳的性能曲线,如图19所示。

图19 弹性绳的弹性力和变形关系

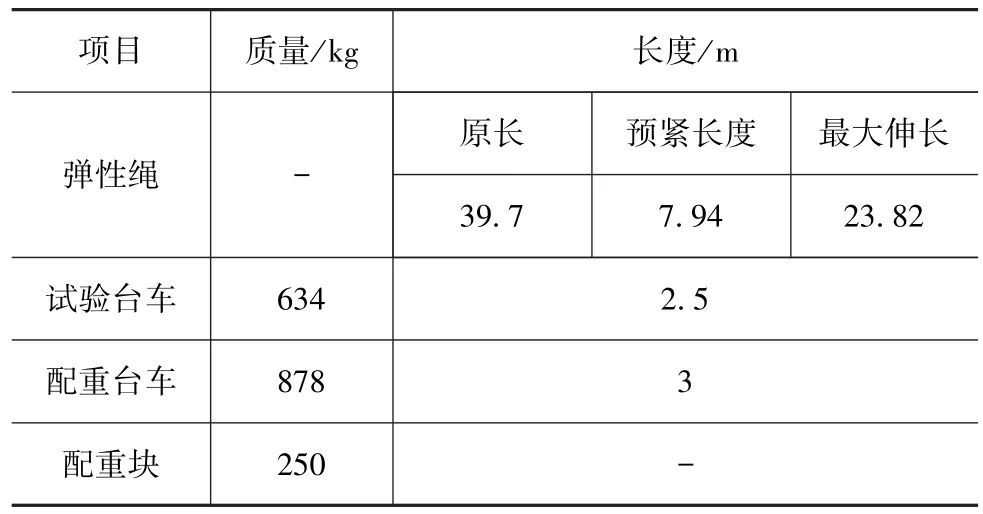

由图19可知,弹性绳的弹性力在伸长变形为原长的120%~160%范围内近似线性关系,因此选取弹性绳的这段变形范围进行能量转化。则对撞式台车碰撞试验装置的基本参数如表1所示。

表1 台车碰撞试验装置的基本参数

则n根弹性绳牵引时的总弹性势能为

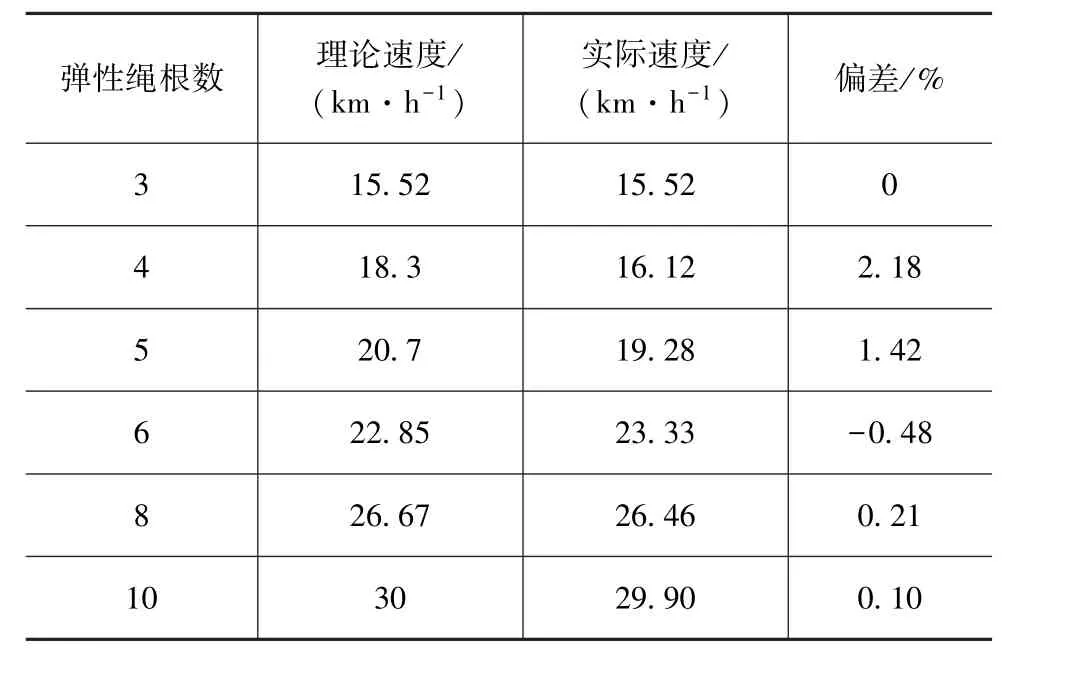

由于试验台车和配重台车在运动过程中的摩擦力和转动惯量难以直接求得,故通过试验值先反求出摩擦力和转动惯量,再进一步计算为达到目标速度所需的弹性绳数量。对撞台车碰撞试验如图20所示,试验台车的速度与弹性绳根数如表2所示。

图20 对撞台车碰撞试验

表2 试验台车的速度与弹性绳根数

由表2可知,理论速度与实际速度的偏差随着速度的增大而减小,主要原因是由于忽略的因素随着速度的增大所占的比例减小。因此,当试验台车的速度大于25km/h时,可以根据此方法较准确地计算出达到目标速度所需要的弹性绳数量。

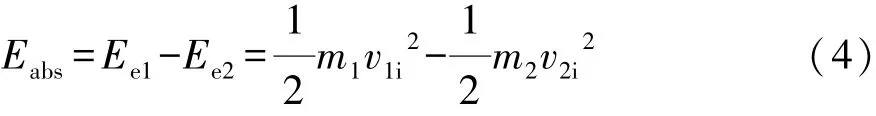

在对撞式台车正面碰撞的过程中,吸能管吸收的能量为试验台车和配重台车的动能差,即

式中:Eabs为吸能管吸收的能量,J;Ee1和 Ee2分别为试验台车和配重台车的动能,J;v1i和v2i分别为试验台车和配重台车的初速度,m/s。

吸能管在整个压扁变形吸能的过程中,总吸能可以通过载荷-位移历程的积分得到

式中:Sa和Sb分别为吸能管压扁前后的位移;F为吸能管在碰撞过程中所受的平均载荷;ΔS为吸能管在碰撞过程中的纵向(X向)变形量。

又根据牛顿第二定理,有

式中a 为试验台车在碰撞过程中X向的平均加速度。

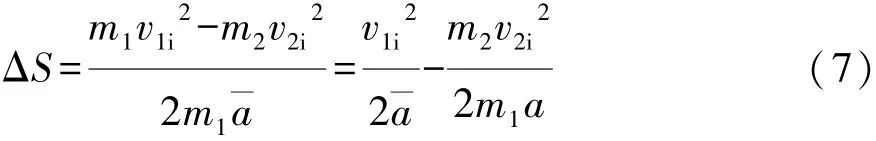

由式(4)~式(6)得

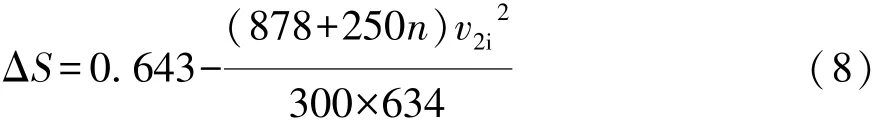

由图15可知,当台车碰撞试验初始速度为50km/h,吸能管数量为4根时,在X向上不同吸能管壁厚产生的减速度的平均值约为15g,且m1为634kg,m2为878kg,每块配重块的质量为250kg,将其代入式(7)可得

由式(8)可知,当配重台车的速度和所加载的配重块数量确定时,则可根据式(8)计算出吸能管的压扁变形量。如当配重块数量为20时,配重台车碰撞前的初速度取最小值为1.5m/s,则吸能管被压扁的变形量为573.5mm;当配重台车碰撞前的初速度取最大值为3m/s时,则吸能管被压扁的变形量为364.9mm。可见配重台车碰撞前的初速度越大,吸能管被压扁的变形量越小,说明对撞式台车试验装置的内能平衡起到了很大的作用,可以减少吸能管耗材的数量。据此推导计算,在试验时应该至少保证吸能管有573.5mm的压扁变形量,才能吸收所有碰撞能量,否则试验台车和配重台车有可能会发生刚性碰撞。

4 控制系统设计与原理

控制系统的主要电气元件有转换电源开关、空气断路器、按钮开关、位置开关、交流接触器、延时继电器、霍尔计数器和指示灯等。执行部件主要是电机、电磁铁、离合器、制动器和安全销等。通过控制系统来实现对撞式台车碰撞试验装置的复位、预释放、释放和制动的功能。

4.1 功能要求

(1)复位时,试验台车侧和配重台车侧的电磁离合器通电吸合,且两端的电机开始工作带动试验台车和配重台车分别向两端行进;复位到特定位置后安全销在弹簧的作用下分别插入试验台车和配重台车的销孔内起保护作用,以防出现断电或部件失效等故障。

(2)预释放时安全销电磁铁吸合,牵引安全销向下运动脱离试验台车和配重台车的销孔,为释放做准备。

(3)释放时电机通过电磁离合器与卷筒断开,试验台车和配重台车在弹性绳的拉力作用下加速运动,然后在碰撞区域内碰撞。

(4)碰撞后利用霍尔传感器和计数器记录卷筒旋转的圈数,然后控制制动接触器吸合从而对卷筒制动,避免卷筒在释放过程中由于转动惯性而过多地转动和反向拉回试验台车。

4.2 控制系统工作原理

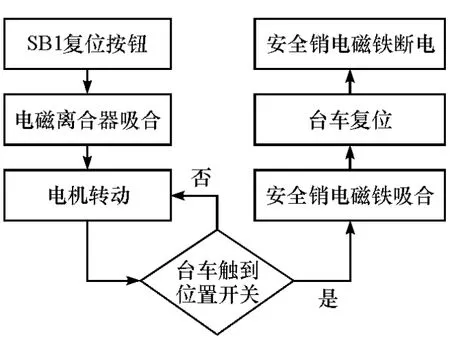

(1)复位 按下台车复位按钮(SB1),试验台车和配重台车电磁离合器(KM3和KM4)吸合、电机(KM1和KM2)工作、试验台车和配重台车分别向两端行进,当试验台车和配重台车分别触碰到安全销启动位置开关(SQ7和SQ8)时,安全销电磁铁(KM7和KM8)吸合,从而下拉安全销使试验台车和配重台车分别越过安全销。当试验台车和配重台车到位时,触碰到试验台车和配重台车到位位置开关(SQ1和SQ2),电机断电(KM1和KM2)、安全销电磁铁断电,安全销上移卡入销孔内,复位流程图如图21所示。

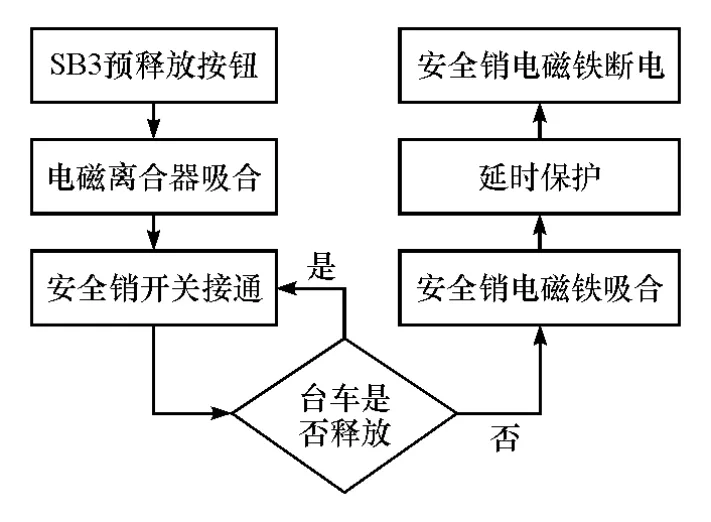

(2)预释放 按下预释放按钮(SB3),安全销电磁铁(KM7和KM8)吸合、安全销位置开关(SQ3和SQ4)接通,为释放做准备,流程图如图22所示。

图21 复位功能流程图

图22 预释放功能流程图

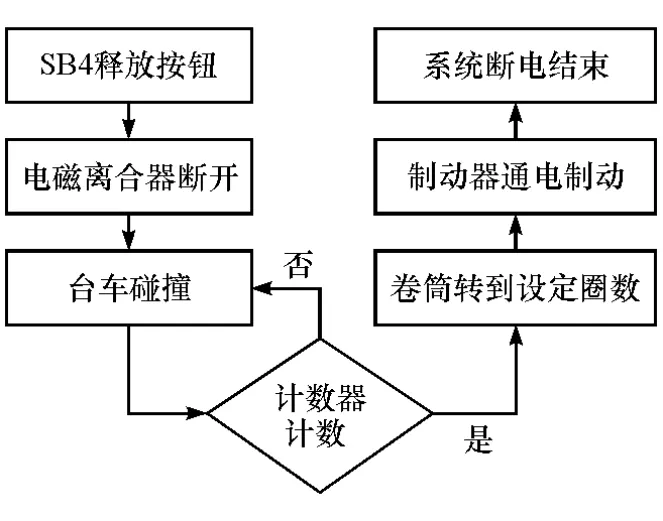

(3)释放与制动 按下释放按钮(SB4),配重台车电磁离合器(KM3)断开释放,从而触动位置开关(SQ5)断开,进而使试验台车(KM4)断电释放。这样可以保证配重台车先于试验台车释放。试验台车的卷筒和配重台车的卷筒分别释放19圈和4圈时,霍尔计数器(SL1和SL2)闭合,分别控制试验台车侧的电磁铁(KM5)和配重台车侧的电磁铁(KM6)吸合,进而推动制动钳对制动盘制动,其流程图如图23所示。

图23 释放与制动功能流程图

5 台车对撞试验

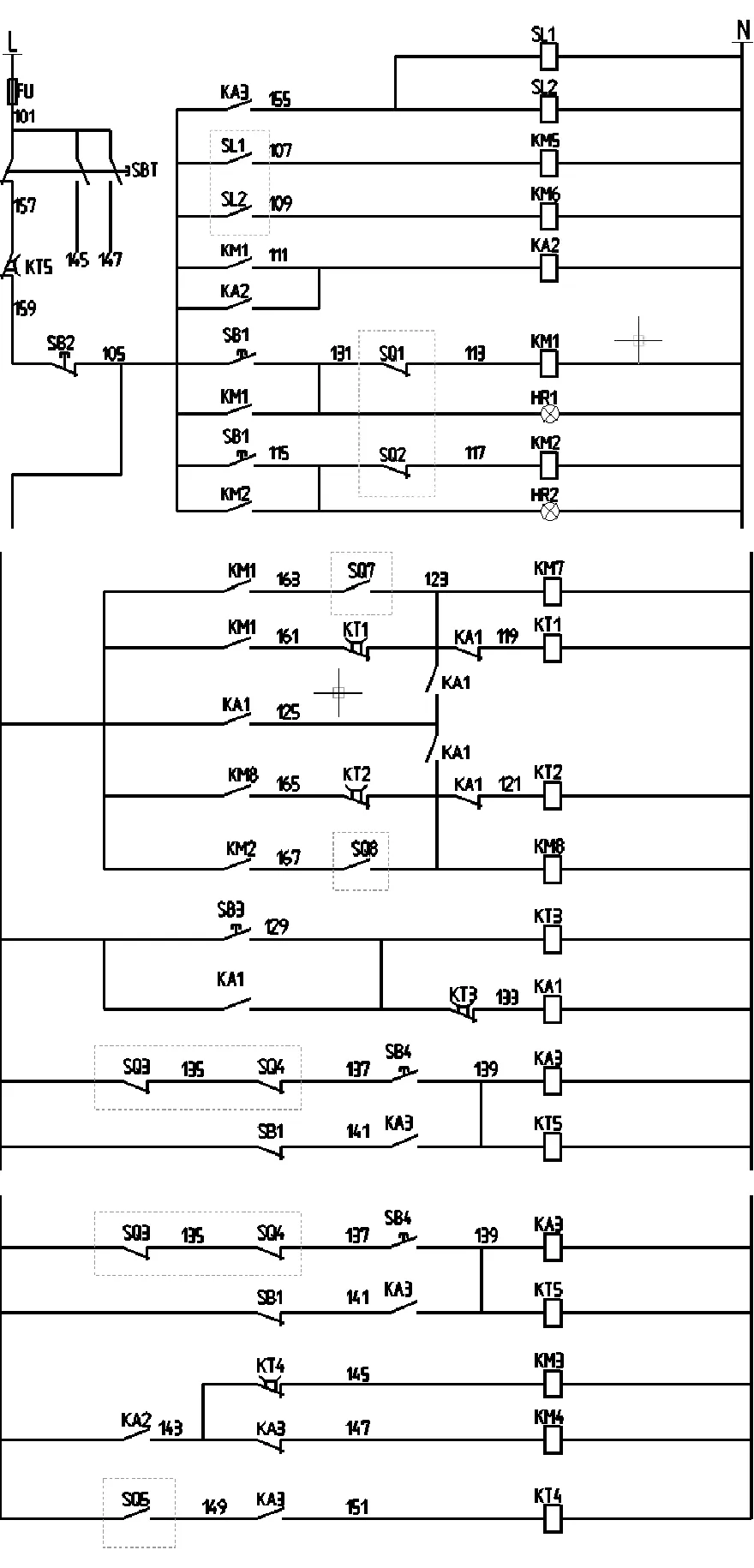

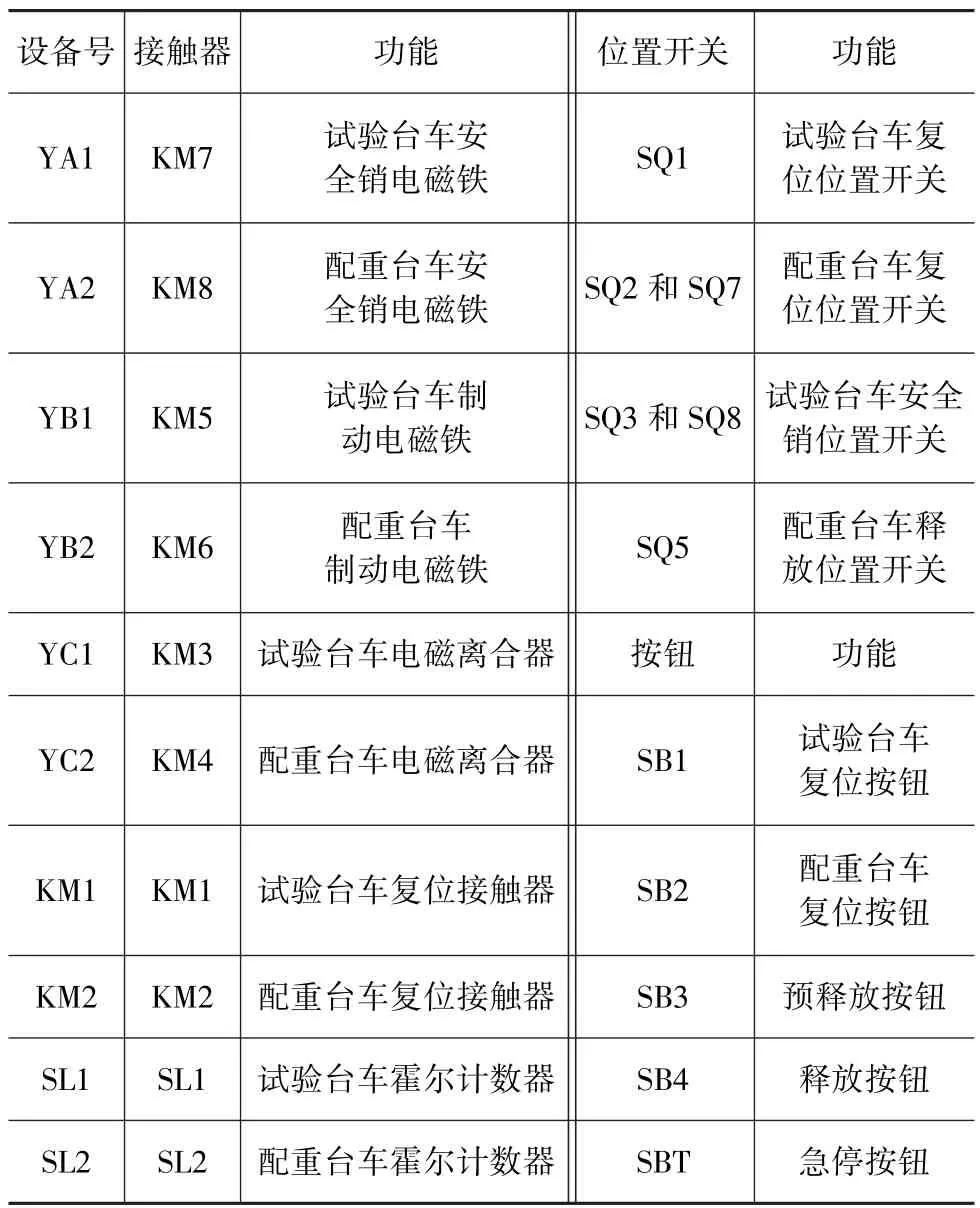

根据上述原理制造的对撞式台车碰撞试验装置和电气控制系统进行实际的台车对撞试验,电气控制系统的电路图如图24所示,控制电路图中的元器件说明见表3。

图24 电气控制电路图

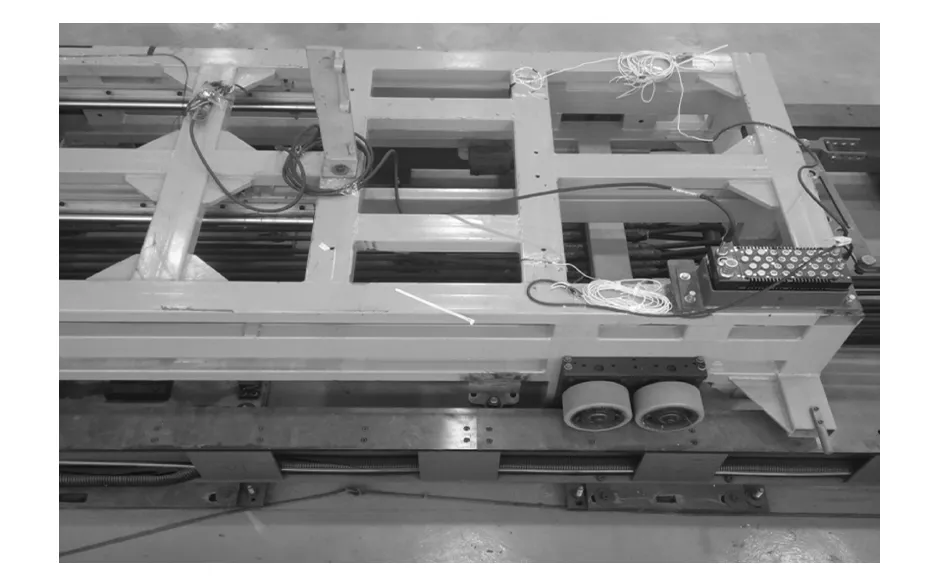

在试验台车上安装加速度传感器和数据采集仪并经调试来采集碰撞后的实际波形,如图25所示。

在碰撞过程中采用1 000帧/s的高速摄像仪记录碰撞过程。在Hyperworks软件中通过CFC180滤波等级对数据采集仪采集到的减速度数据进行滤波处理,如图18所示。由图可见,通过挤压吸能管变形产生的减速度波形与波峰出现的时刻与仿真结果基本一致,说明对撞式台车碰撞试验装置能很好地复现所需求的碰撞减速度波形曲线。

6 结论

(1)完成了对撞式台车碰撞试验装置的结构设计;

(2)通过有限元仿真计算,模拟了不同吸能管壁厚的减速度波形曲线,选取不同数量和不同管壁厚的吸能管,并通过开诱导槽等微调方法,可获得不同法规要求的减速度波形,如本文中研究的结果可获得ECE R44要求曲线;

表3 控制电路原理图元器件说明

图25 安装加速度传感器和数据采集仪的实物图

(3)设计的电气控制系统可实现对撞式台车碰撞试验装置的复位、预释放、释放和制动功能,同时具有互锁的安全保护功能;

(4)根据能量转化关系,计算了不同碰撞速度下需要的弹性绳根数和吸能管最小的挤压长度;

(5)基于上述的研究,加工制造了该试验装置,并进行了对撞式台车碰撞试验,验证了设计开发的试验装置的可行性。

在工程实际中要重视制造工艺精度、电气系统的功率与电流和关键元器件的安装位置,以免影响试验装置的运行可行性和可靠性,同时要注意系统的安全性。

在研究对撞式台车产生的减速度波形时,对吸能管的尺寸参数和挤压长度仅做了少量的仿真和试验,在后续工作中将研究多种工况下的吸能管相关参数的详细数据,并利用统计学软件进行统计分析,进而优化参数,制作试验指导书。