影响汽车纵梁前段变形模式的因素

2017-03-21曾婷吴沈荣张林波涂金刚

曾婷++吴沈荣++张林波++涂金刚

摘要: 在汽车前部40%偏置碰设计中,要求纵梁不能更改的前提下,希望纵梁前段由折弯变形改进为压溃变形.通过竞品车研究和CAE仿真,确定除纵梁本身的设计外,能较大影响纵梁前段变形模式的因素为前保横梁的强度、纵梁与吸能盒间安装板的强度,以及纵梁与安装板间的连接方式等.进一步的仿真分析发现,适当加强这些部位有利于纵梁的稳定压溃变形,并提升前端结构的能量吸收.

关键词: 汽车耐撞性; 前纵梁; 压溃变形; 折弯变形; 前保横梁; 安装板; 能量吸收; 仿真

中图分类号: U462.3文献标志码: B

Factors affecting front part deformation mode of

vehicle front rail

ZENG Ting, WU Shenrong, ZHANG Linbo, TU Jingang

(Automobile Engineering Technology Research Institute, CHERY Automobile Co., Ltd., Wuhu 241009, Anhui, China)

Abstract: As to the 40% front offset impact for a vehicle, under the requirement that the design of the rail is not changed, the front part of the front rail is expected to change the deformation mode from bending to collapse. Benchmark study and CAE simulation are performed. Besides the rail design, the strength of front bumper beam, the strength of the connection plates between the crash box and the rail, and the method connecting the rail to the connection plates are identified as the main factors, that affect the deformation mode of the front part of front rail. The further simulation analysis shows that a stable progressive collapse deformation of front rail can be implemented by the proper reinforcement of these parts, which can improve the energy absorption of the front end structure.

Key words: vehicle crashworthiness; front rail; collapse deformation; bending deformation; front bumper beam; connection plate; energyabsorbing; simulation

收稿日期: 2016[KG*9〗08[KG*9〗08修回日期: 2016[KG*9〗11[KG*9〗08

作者簡介: 曾婷(1985—),女,内蒙古包头人,工程师,硕士,研究方向为汽车碰撞安全结构设计,(Email)12490973@qq.com0引言

车身结构耐撞性设计是汽车安全设计的基础.车身结构的耐撞性是指汽车在发生碰撞时通过车身结构的塑性变形吸收撞击能量的能力和通过撞击能量减弱而防止车身结构变形能力的综合体现.[1]针对前部偏置碰撞工况,车身的主要变形吸能区域为车身前部的压溃区,而纵梁是前碰的主要吸能部件,在碰撞安全结构设计中具有重要地位,对设计结果有非常大的影响.

在现有的研究中,纵梁的变形模式主要通过以下方法进行控制:改变纵梁的截面形状、厚度,或改变纵梁诱导槽的位置、深度或形状[2];运用新材料[34];运用激光拼焊达到最合理的材料性能组合[5];更改纵梁材料厚度和吸能盒与纵梁的相对位置[6]等.

在现实情况中,由于平台沿用、布置或成本等问题,纵梁本体可能不能更改,那么在偏置碰撞中,纵梁前段为折弯变形且纵梁本体不能更改的前提下,找到对纵梁前段变形模式影响较大的因素,将纵梁前段由折弯变形改进为逐渐压溃变形,提高纵梁前段截面力、增加纵梁前段吸能,是碰撞仿真工程师需要研究的课题.

1纵梁前段变形

前纵梁既是吸收汽车前部纵向碰撞能量的主要结构,又是控制碰撞能量在汽车中分布情况的主要装置.[7]设计良好的吸能结构能够把碰撞动能不可逆地转换为塑性变形能.对于轿车中常用于纵梁的薄壁金属构件,最重要的是在受到撞击载荷作用时破坏模式稳定,并能以可控的方式通过本身的塑性变形吸收能量.[8]薄壁构件的变形模式可表现为弯折变形、翘曲变形或者皱褶压缩即压溃变形等.在这几种变形模式当中,只有压溃变形的变形量最大,最利于吸收碰撞能量.[9]

汽车偏置碰撞时依靠单边的纵梁吸能,纵梁前段压溃变形比折弯变形具有更高的截面力,可吸收更多的能量,且前段的正向压溃也更容易控制纵梁后段的折弯,使其进一步吸收能量,从而减轻其他吸能件的负担,对1阶加速度均值的提高有很大作用,能够提高整体的偏置碰撞性能.

在合理设置纵梁的压溃力后,必须保障纵梁前段的抗弯能力.如果纵梁前段过早弯曲变形,会造成整体压溃失稳,影响吸能效果.[10]纵梁前段出现弯折变形的主要因素有3个:一是碰撞产生的惯性力形成的弯矩过大;二是纵梁局部能够承受的弯矩太小;三是前纵梁吸能结构、变形次序和变形引导机构设计不合理.[11]在前纵梁整体设计较合理且纵梁不能更改的前提下,需要让第一个因素的影响尽量降低,因此在保证刚度要求的前提下,必须同时保证前保横梁、吸能盒和纵梁前段的整体抗弯特性.

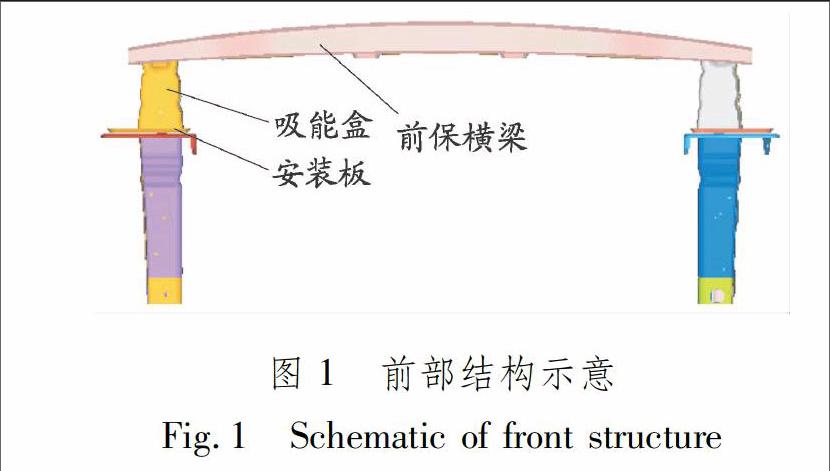

2前保横梁和吸能盒与纵梁间安装板的设计为降低偏置碰撞中由壁障碰撞变形产生的过大弯矩,在不考虑更改纵梁的前提下,针对白车身结构,能影响前部抗弯能力的结构主要有前保横梁、吸能盒、吸能盒与纵梁间的安装板,见图1.在此,不考虑吸能盒本身设计因素,只探讨前保横梁、吸能盒与纵梁间安装板的设计.

图 1前部结构示意

Fig.1Schematic of front structure

2.1前保横梁

在高速碰撞中,车体前保横梁最大变形时刻越靠后,即单位时间前保横梁在碰撞方向的位移越小,变形量越小,结构的平均承载能力越强,吸能能力也越强.[12]前保横梁承载不足过早折弯,是导致纵梁前段压溃不稳折弯的重要因素之一.

前保横梁的制造主要有4种工艺方式:冷冲压、辊压、热冲压和铝铸.冷冲压的前保横梁较容易实施,但若要横梁具有足够的承载能力,则冷冲压件需要足够大的截面和厚度,对车身增重和前端布置都不利,同时也会提高冲压工艺的要求.近几年,辊压前保横梁实施很广泛,由于辊压材料的超高强度,在同样的承载条件下,其截面和厚度都可以比冷冲压件小,因此质量相比冷冲压前保横梁可以减少15%~25%.热冲压(热成型)前保横梁强度高,因此质量可比冷冲压件减少40%,但是成本比前两者高2倍以上.[13]铝合金前保横梁在合资车中应用较广,在达到同样承载条件时质量更小[1415],但成本较高,国内主机厂应用较少.综上所述,高强度的辊压前保横梁易达到承载要求且质量较轻,成本较易控制.

辊压前保横梁截面不同对前保横梁整体吸能也有影响[16],一些竞品车的辊压前保横梁的截面和厚度见表1,其中:a为前保横梁截面宽度;h为前保横梁厚度,车型3无吸能盒.在正常情况下,辊压前保横截面宽度在30~40 mm,厚度1.2~1.5 mm,无吸能盒时需要增加截面宽度和厚度来提高前端吸能性能.

2.2吸能盒与纵梁间的安装板

吸能盒与纵梁间安装板的设计业内无明确定义,几款竞品车测量结果见表2.安装板总厚度一般不小于7.0 mm,足够厚度的安装板也对前段压溃稳定有一定作用.安装板与纵梁间连接多由L型板点焊连接,如果无L型连接板,与纵梁连接的安装板也会伸出纵梁轴向的边缘与纵梁进行面连接,如车型5.安装板与纵梁直接烧焊连接会导致前段变形不稳定,且烧焊边易撕裂使得前端传力不连续,见图2.因此,为增加前段的抗弯能力,安装板与纵梁连接最好通过面连接并点焊连接.

cross section of front bumper beams车型车型1车型2车型3a/mm333760h/mm1.231.291.62结构

between crash box and front rail车型车型4车型5车型6总厚度/mm7.387.4L型支撑板/mm2.8无2.3结构

and connection plates

3实例验证

根据以上竞品车和实车试验中前保横梁、吸能盒与纵梁间安装板的设计经验,对现有车型进行改进,提高纵梁前段的抗弯能力.研究工况为CNCAP前部偏置碰撞,速度64 km/h,仿真采用壁障为Arup公司的壳单元可变形偏置壁障(Offset Deformable Barrier,ODB).

某车型在整车试验中的表现见图3,仿真中碰撞模型结果见图4.仿真模型结果与试验结果变形相似,纵梁前段变形为向内折弯.

根据以上研究结果对前保横梁、吸能盒与纵梁间安装板进行改进.

3.1前保横梁

原车前保横梁为2个冲压件焊接,截面大小为60 mm×80 mm,材料抗拉强度为780 MPa,厚度2.0 mm,见图5.前保横梁改为辊压件,截面大小为40 mm×100 mm,材料抗拉强度为1 200 MPa,厚度1.5 mm,见图6和7.

a)更改前b)更改后图 7更改前后前保横梁截面对比,mm

Fig.7Comparison of cross section of front bumper beam

before and after improvement,mm

3.2吸能盒与纵梁间安装板

原车吸能盒与纵梁间安装板从前到后3块的厚度依次为1.5,1.5和2.0 mm,现改为厚度依次为2.0,3.0和3.0 mm,安装板见图8.原车纵梁与安装板间连接为一圈烧焊,见图9,现改为纵梁与安装板间有L型板连接,并与纵梁和安装板点焊连接,材料抗拉强度为590 MPa,厚度3.0 mm,见图10.

rail and connection plates图 10改进后安装板与纵梁连接方式

Fig.10Improved connection mode between front rail

and connection plates

具体实施时需要修改纵梁和吸能盒间安装板形状和孔的位置.对修改后模型进行ODB碰撞仿真,纵梁前段变形计算结果见图11和12.改进前后纵梁前段截面力和吸能对比见图13和14,前保横梁吸能见图15.

front rail图 13改进前后纵梁前段截面力对比

Fig.13Comparison of front part section force of

front rail before and after improvement

t

改进前后纵梁前段截面力、吸能和前保横梁吸能的最大值对比见表3.

表 3改进前后截面力最大值和吸能对比

Tab.3Comparison of maximum value of section force and energy absorption before and after improvement對比参数改进前改进后纵梁前段截面力最大值/kN101109纵梁前段吸能/kJ9.615.4前保横梁吸能/kJ7.511.9

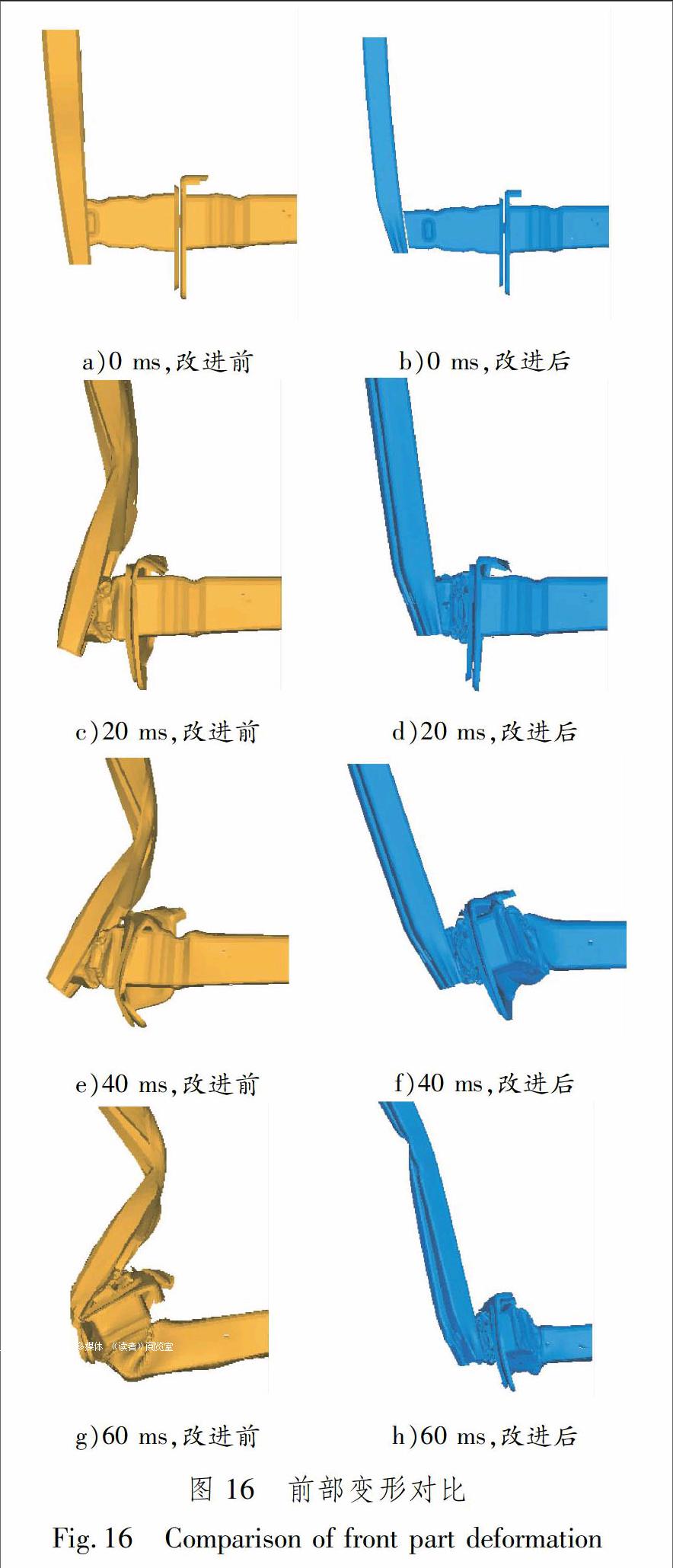

结果显示:纵梁前段由原来的向内折弯变形变为正向稳定压溃变形;改进后纵梁前段截面力较高值持续的时间比改进前多,改进后纵梁前段吸能和前保横梁吸能都有较大的提高.

改进前后前部变形对比见图16.

a)0 ms,改进前b)0 ms,改进后c)20 ms,改进前d)20 ms,改进后e)40 ms,改进前f)40 ms,改进后g)60 ms,改进前h)60 ms,改进后图 16前部变形对比

Fig.16Comparison of front part deformation

原结构前保横梁变形时刻很早,在吸能盒变形的同时,前保横梁就开始折弯,在40~60 ms,前保横梁折弯导致纵梁前段y向的弯矩较大,使纵梁前段还未压溃,已经y向向内折弯.改进后前保横梁是在纵梁前段基本压溃变形完成后才开始折弯,因此能保证纵梁的轴向压溃完全,纵梁前段抗弯能力得到提升.原结构吸能盒与纵梁间安装板在20 ms开始出现大变形,安装板的大变形也不利于纵梁前段的稳定压溃.改进后吸能盒与纵梁间安装板直到纵梁前段完全压溃的60 ms也基本没有变形,可很好地保证轴向力的方向,有利于纵梁的稳定压溃.因此,加强前保横梁和吸能盒与纵梁间安装板,可推后前保横梁的变形时刻,保证对纵梁稳定的轴向力方向,有效降低碰撞变形产生的过大弯矩,提高纵梁前部的抗弯能力,增加前保横梁和纵梁前段的吸能性能.

除纵梁本身的设计外,影响纵梁前段变形模式的较大因素有:(1)前保横梁的强度;(2)吸能盒与纵梁间安装板的强度;(3)安装板与纵梁间的连接方式.采用高强度合理截面的辊压前保横梁、较强的吸能盒与纵梁间的安装板、面接触的安装板与纵梁间的连接方式,都能改善高速偏置碰撞中纵梁前段的变形模式,提高纵梁前段的抗弯能力.

纵梁前段由折弯变形改进为压溃变形,纵梁前部整体吸能提高,进而改善纵梁的变形和增加前部吸能特性,是建立整个车身变形的吸能特性与乘员保护之间相关性模型的基础.[17]在高速碰撞中,纵梁前段吸能越多,表示汽车前部抗冲击性能越好,碰撞安全性越好.

4结束语

本文分析对纵梁前段变形模式的影响因素,除纵梁本身的设计外,增加前保横梁的强度、纵梁与吸能盒间安装板的强度、改善纵梁和安装板间连接方式等都对纵梁的变形和吸能能力有重要影响,可以使纵梁稳定压溃,提升纵梁和前保横梁的能量吸收,并能有效提高纵梁前部的抗弯能力,进而提升车辆前部的碰撞安全性能.

参考文献:

[1]周长英, 王虎. 典型车身结构耐撞性设计及其数值仿真分析[J]. 上海汽车, 2002(9): 13. DOI: 10.3969/j.issn.10074554.2002.09.001.

ZHOU C Y, WANG H. Impact durability design of the typical carbody structure and the analysis on its digital analogue[J]. Shanghai Auto, 2002(9): 13. DOI: 10.3969/j.issn.10074554.2002.09.001.

[2]苏国栋, 董小瑞. 汽车前纵梁碰撞性能影响因素的仿真研究[J]. 汽车实用技术, 2014(4): 5256. DOI: 10.3969/j.issn.16717988.2014.04.022.

SU G D, DONG X R. Simulation study on the factors affecting cars front rail crashworthiness performance[J]. Automobile Technology, 2014(4): 5256. DOI: 10.3969/j.issn.16717988.2014.04.022.

[3]简坚得, 兰凤崇, 饶建强, 等. 利用蜂窝结构改善汽车耐撞性的仿真研究[J]. 汽车技术, 2010(4): 2124. DOI: 10.3969/j.issn.10003703.2010.04.006.

JIAN J D, LAN F C, RAO J Q, et al. A simulation study on improving vehicle crashworthiness with honeycomb structure[J]. Automobile Technology, 2010(4): 2124. DOI: 10.3969/j.issn.10003703.2010.04.006.

[4]兰凤崇, 李佳光, 马芳武, 等. 连续变截面板(TRB板)在汽车前纵梁中的应用及优化分析[J]. 机械设计与制造, 2014(1): 2528. DOI: 10.3969/j.issn.10013997.2014.01.008.

LAN F C, LI J G, MA F W, et al. The application and optimization analysis of tailor rolled board on automotive front rail structure[J]. Mechanical Design & Manufacturing, 2014(1): 2528. DOI: 10.3969/j.issn.10013997.2014.01.008.

[5]陳更, 陈君毅, 王宏雁, 等. 胶接、点焊和胶焊连接方式的前纵梁耐撞性分析[J]. 汽车安全与节能学报, 2012, 3(1): 3843. DOI: 10.3969/j.issn.16768484.2012.01.006.

CHEN G, CHEN J Y, WANG H Y, et al. Crashworthiness analysis of spotwelded, adhesively bonded and bondedwelded front longitudinal beams[J]. Journal of Automotive Safety and Energy, 2012, 3(1): 3843. DOI: 10.3969/j.issn.16768484.2012.01.006.

[6]刘钊, 朱平, 喻明, 等. 基于正面力传递路径的轿车车身结构耐撞性[J]. 汽车安全与节能学报, 2011, 2(4): 317322. DOI: 10.3969/j.issn.16768484.2011.04.005.

LIU Z, ZHU P, YU M, et al. Passenger carbody crashworthiness based on the force transmission path of frontal impact [J]. Journal of Automotive Safety and Energy, 2011, 2(4): 317322. DOI: 10.3969/j.issn.16768484.2011.04.005.

[7]高伟, 黎权波. 基于LSDYNA的汽车前纵梁碰撞性能仿真研究[J]. 湖北汽车工业学院学报, 2010, 24(2): 2126. DOI: 10.3969/j.issn.10085483.2010.02.005.

GAO W, LI Q B. Simulation study on crashworthiness of cars front rail based on LSDYNA[J]. Journal of Hubei Automotive Industries institute, 2010, 24(2): 2126. DOI: 10.3969/j.issn.10085483.2010.02.005.

[8]荆友录. 不同截面薄壁梁的轴向耐撞性对比研究[J]. 山东交通学院学报, 2008, 16(2): 1417. DOI: 10.3969/j.issn.16720032.2008.02.004.

JIN Y L. Comparative study on crashworthiness between two thinwalled beams with different sections[J]. Journal of Shandong Jiaotong University, 2008, 16(2): 1417. DOI: 10.3969/j.issn.16720032.2008.02.004.

[9]钟志华, 张维刚, 曹立波, 等. 汽车碰撞安全技术[M]. 北京: 机械工业出版社, 2003: 40.

[10]惠有利. 某车型左纵梁变形吸能模式优化分析[J]. 辽宁省交通高等专科学校学报, 2015, 17(2): 3033.

HUI Y L. The optimization analysis of leftsiderail energy absorption mode for vehicle[J]. Journal of Liaoning Provincial College of Communications, 2015, 17(2): 3033.

[11]张波, 司超群. 某微型车纵梁结构改进[J]. 企业科技与发展, 2012(11): 4043. DOI: 10.3969/j.issn.16740688.2012.11.014.

ZHANG B, SI C Q. Frame Design for BIW[J]. Enterprise Science And Technology & Development, 2012(11): 4043. DOI: 10.3969/j.issn.16740688.2012.11.014.

[12]邓召文, 张福兴, 高伟. 汽车保险杠系统的结构耐撞性数值模拟研究[J]. 农业装备与车辆工程, 2007, 45(7): 69. DOI: 10.3969/j.issn.16733142.2007.07.002.

DENG Z W, ZHANG F X, GAO W. Simulation study on structural crashworthiness for bumper system in vehicle[J]. Agricultural Equipment & Vehicle Engineering, 2007, 45(7): 69. DOI: 10.3969/j.issn.16733142.2007.07.002.

[13]杨国勇, 潘俊, 蔡汉琛, 等. 轿车前防撞梁设计[C]//“广汽部件杯”广东省汽车行业第六期学术论文集. 广州, 2011.

[14]刘海江, 张夏, 肖丽芳. 基于LSDYNA的7075铝合金汽车保险杠碰撞仿真分析[J]. 机械设计, 2011, 28(2): 1823.

LIU H J, ZHANG X, XIAO L F. Collision simulation analysis of 7075 aluminum alloy car bumper based on LSDYNA[J]. Journal of Machine Design, 2011, 28(2): 1823.

[15]叶九龙. 基于结构耐撞性的轿车保险杠材料轻量化研究[J]. 重庆理工大学学报(自然科学), 2011, 25(12): 1921. DOI: 10.3969/j.issn.16748425B.2011.12.005.

YE J L. Research on lightweight of bumper of autobody material based on structure crashworthiness[J]. Journal of Chongqing university of technology(Natural Science), 2011, 25(12): 1921. DOI: 10.3969/j.issn.16748425B.2011.12.005.

[16]张鑫, 黄菊花. 汽车前保险杠碰撞性能分析[J]. 机械设计与制造, 2014(9): 2225. DOI: 10.3969/j.issn.10013997.2014.09.007.

ZHANG X, HUANG J H. Collision performance analysis of an automotive bumper beam [J]. Machinery Design & Manufacture, 2014(9): 2225. DOI: 10.3969/j.issn.10013997.2014.09.007.

[17]劉中华. 薄壁梁动态撞击的变形吸能特性的仿真与分析[D]. 长春: 吉林大学, 2004.(编辑武晓英)第26卷 第1期2017年2月计 算 机 辅 助 工 程Computer Aided EngineeringVol.26 No.1Feb. 2017