完全热集成变压精馏分离环己烷和 乙酸乙酯的模拟

2019-01-25唐建可王琦孟戎茜马春蕾

唐建可,王琦,孟戎茜,马春蕾

(太原工业学院化学与化工系,山西 太原 030008)

环己烷和乙酸乙酯是化工行业中重要的有机溶剂和有机原料。环己烷可用于油脂萃取溶剂,橡胶、涂料、清漆用溶剂和胶黏剂的稀释剂[1],由于其低毒性,常代替苯用于脱润滑脂和脱漆剂,还用于制造锦纶、环己醇和环己酮的原料[2]。乙酸乙酯又称作醋酸乙酯,具有优异的溶解能力和快干性,可用于生产乙基纤维素、人造革、黏合剂等的溶剂,也可用于有机酸、医药产品生产中的提取剂等,在香料、医药、油漆涂料、印刷油墨及食品工业中有广泛的应用[3-6]。环己烷和乙酸乙酯的混合物常作为混合溶剂和有机原料用于农药、医药和有机合成等领域,因而会产生大量的环己烷和乙酸乙酯的混合废液。

在常压下,环己烷和乙酸乙酯会形成二元最低共沸物,共沸组成(质量分数)为环己烷46%,乙酸乙酯54%,共沸温度为72.8℃[2]。采用常规精馏方法很难实现二者有效分离,萃取精馏是报道较多的分离环己烷和乙酸乙酯混合物的方法。康伟等[6]采用萃取精馏法,以DMSO为萃取剂模拟分离得到质量分数分别为99.6%和99.5%的环己烷和乙酸乙酯产品;袁慎峰等[1]以DMSO和DMF的混合物为萃取剂,萃取精馏分离后可得到纯度不低于98.0%的环己烷和乙酸乙酯产品;张春勇[7]等选择苯酚为萃取剂,可分离得到纯度分别为99.95%和99.9%的环己烷和乙酸乙酯产品。上述萃取精馏分离环己烷和乙酸乙酯的方法存在产品易夹带萃取剂和萃取剂回收利用问题,能耗较高,而变压精馏分离环己烷和乙酸乙酯共沸物尚未见文献报道。

变压精馏根据高压和低压下共沸物共沸组成发生变化,实现共沸物的分离,节省了萃取剂回收步骤[8-11]。不同物系共沸组成对压力变化的敏感程度各不相同,变压精馏适用于共沸组成对压力变化敏感的物系。变压精馏过程可采用高压-低压精馏塔串联实现共沸物分离,操作压力的改变会使高压塔冷凝器和低压塔再沸器存在较大的温差,可以对系统进行热集成,实现节能降耗目的[12-13]。环己烷-乙酸乙酯对压力变化较敏感,可以采用变压精馏实现二者的分离。本文作者采用变压精馏方法,利用Aspen Plus软件对环己烷和乙酸乙酯共沸物进行分离模拟,采用灵敏度分析工具优化工艺参数,在变压精馏基础上进行热集成,并将完全热集成变压精馏与普通变压精馏进行节能比较。

1 变压精馏分离原理

1.1 模型的选择

热力学模型的选择影响模拟计算结果的准确性和可靠性。康伟等[6]采用NRTL模型进行模拟的气液相平衡结果和实验数据基本吻合,NRTL模型可应用于对环己烷-乙酸乙酯的模拟分离计算。NRTL 模型是基于局部浓度概念的半经验方程,具有适用体系广、拟合精度高等优点,可同时用于液相互溶和不互溶的情况[9]。采用NRTL模型对常压下环己烷和乙酸乙酯共沸物共沸组成和共沸温度进行计算,共沸组成为环己烷45.29%,乙酸乙酯54.71%,共沸温度为71.99 ℃,计算结果与真实共沸组成和共沸温度非常接近,表明所选的模型对环己烷-乙酸乙酯体系是合适的。

1.2 可行性分析

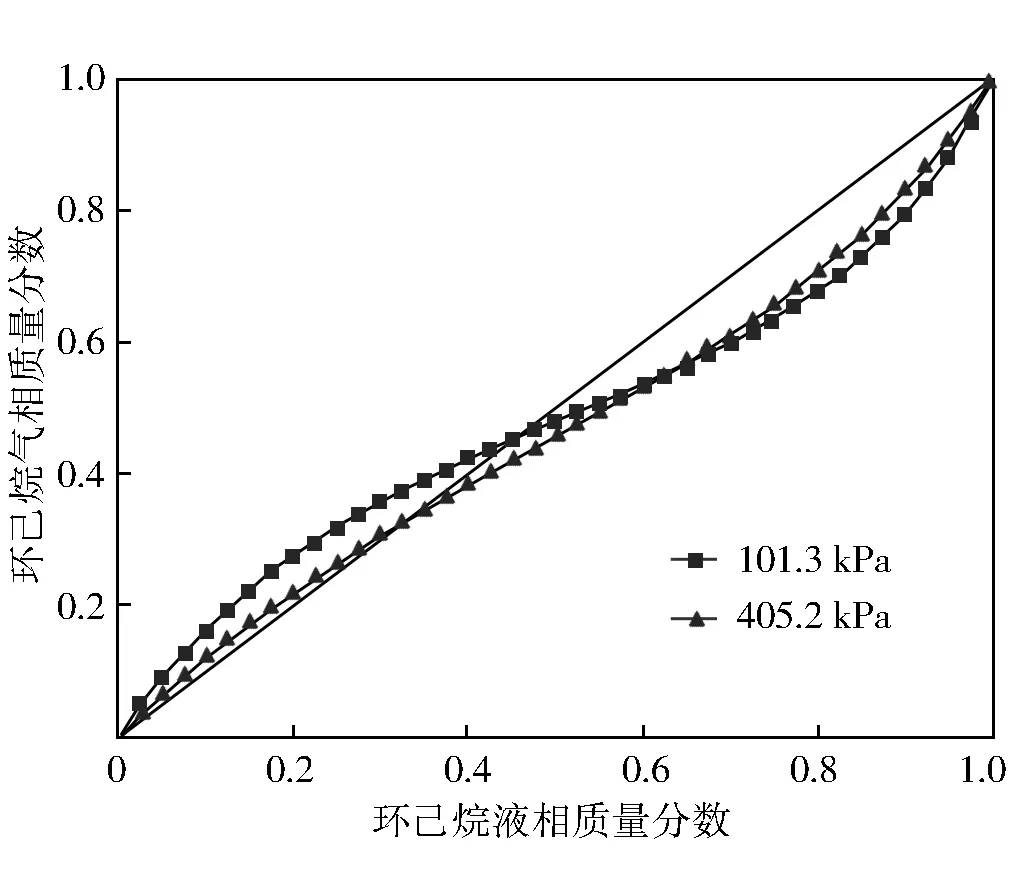

图1为Aspen Plus软件计算相平衡数据所绘制的101.3 kPa和405.2 kPa下环己烷-乙酸乙酯的气液平衡相图。

由图1可知当压力从101.3 kPa上升到405.2 kPa时,共沸组成中环己烷由45.29%下降到32.73%,环己烷-乙酸乙酯体系共沸组成随压力改变较为明显,可以通过变压精馏实现环己烷和乙酸乙酯共沸物的有效分离。

图1 环己烷-乙酸乙酯体系x-y相图

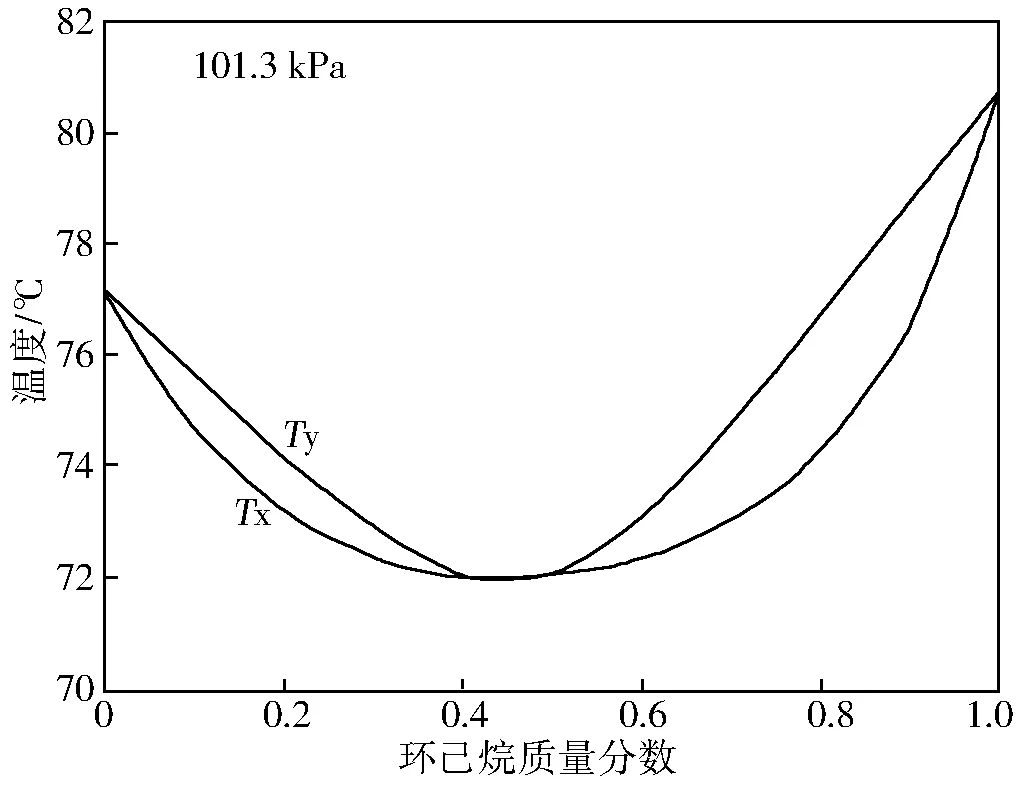

图2为Aspen Plus软件计算相平衡数据所绘制的环己烷-乙酸乙酯体系在101.3 kPa和405.2 kPa压力下Txy曲线,可知环己烷和乙酸乙酯会形成二元最低共沸物,环己烷-乙酸乙酯体系的共沸组成和共沸温度均发生了明显的变化。在高压塔塔釜得到环己烷产品,在低压塔塔釜得到乙酸乙酯产品。在后续模拟过程中选取高压塔压力为405.2 kPa,低压塔压力为常压。

图2 环己烷-乙酸乙酯体系在不同压力下的Txy

2 变压精馏工艺流程

2.1 工艺流程的建立

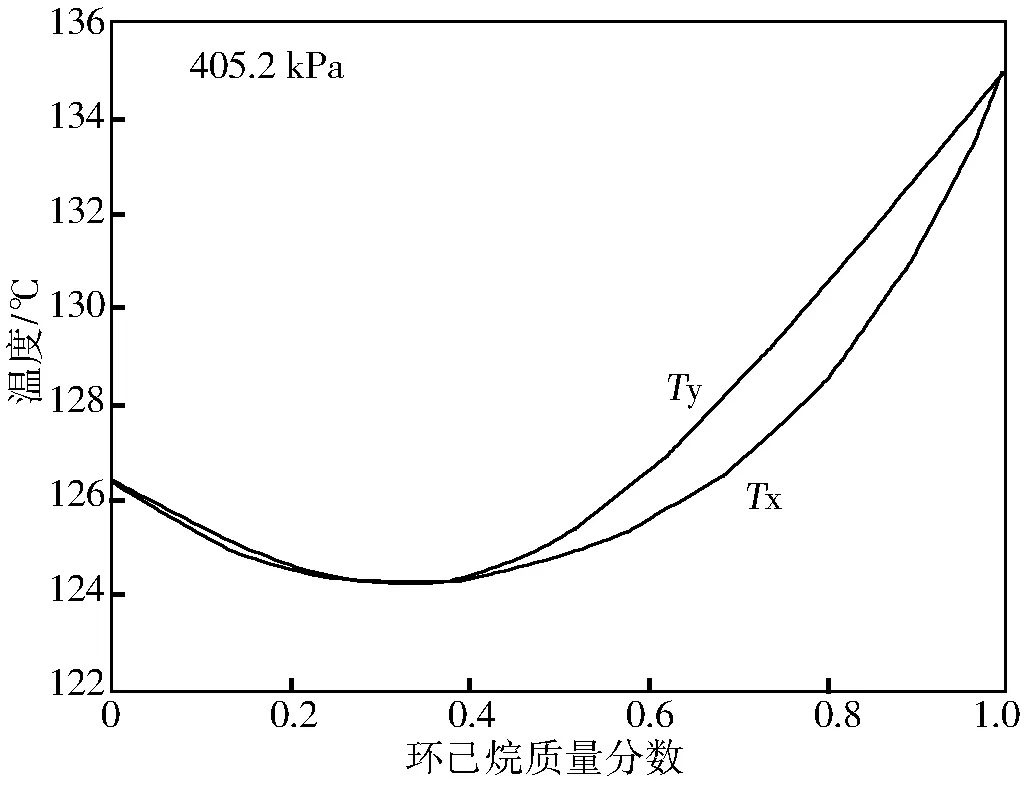

传统变压精馏流程见图3,完全热集成变压精馏工艺流程见图4。

图3 传统变压精馏流程

图4 完全热集成变压精馏流程

流程包括高压塔T1(405.2 kPa)和T2常压塔(101.3 kPa)。原料F增压后与物流S6物料混合后进入高压塔T1,S2物流为合格的环己烷产品,S3物流为接近高压下环己烷-乙酸乙酯共沸物的混合物。T1塔顶物流S3作为常压塔T2进料,S4物流为合格的乙酸乙酯产品,S5物流为接近常压下环己烷-乙酸乙酯共沸物的混合物,进入加压泵增压后继续参与变压分离过程。利用高压塔T1塔顶热蒸汽进入T2 塔釜换热器为T2再沸器提供能量,实现能量热集成,可有效降低能耗[14]。

2.2 工艺参数

进料量为5 000 kg/h,进料温度25 ℃,共沸组成进料,环己烷质量分数46%,要求目标产品环己烷和乙酸乙酯质量分数不低于99.5%。初始模拟条件:高压塔理论板数25、进料位置12、回流比2.0;常压塔理论板数25、第12块板进料、回流比2.0。

3 模拟结果与讨论

利用Aspen Plus软件RadFrac模块,建立变压精馏分离流程,使用软件Design Specs/Vary功能,自动改变两塔塔顶采出量和塔进料量质量比,使T1和T2塔底产品满足纯度要求[15-16]。以两塔再沸器总热负荷最低为目标,利用灵敏度分析工具优化图3传统变压精馏流程工艺参数,包括理论板数、进料位置和回流比。

3.1 理论板数的影响

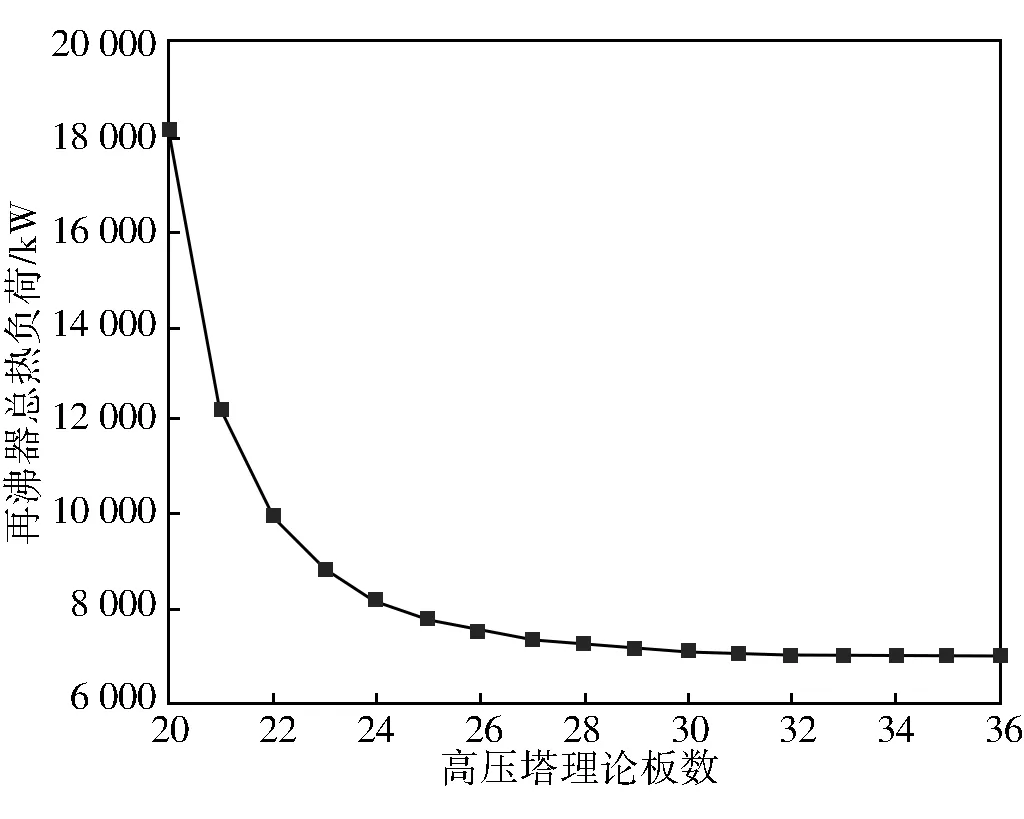

增加理论板数能够延长精馏塔中的气液传质时间。因此,在保证分离要求的前提下,在一定范围内增加理论板数将降低精馏塔的热负荷。利用 Aspen Plus 灵敏度分析工具,分别考察高压塔和常压塔理论板数对两塔的再沸器总热负荷的影响。图5和图6分别为高压塔和常压塔理论板数对两塔再沸器总热负荷的影响。热负荷随着理论板数的增加均是先快速下降后趋于平稳,但理论板数过多会增加投资费用,需合理选取理论板数。后续模拟过程中,高压塔理论板数选32,常压塔理论板数选26。

图5 高压塔理论板数的影响高压塔:进料位置12、回流比2.0; 常压塔:理论板数25、进料位置12、回流比 2.0。

图6 常压塔理论板数的影响高压塔:理论板数32、进料位置12、回流比2.0; 常压塔:进料位置12、回流比 2.0。

3.2 进料位置的影响

在满足分离要求的情况下,进料位置过高或过低将导致精馏塔热负荷增加,因此存在最佳进料位置。利用Aspen Plus灵敏度分析工具,分别考察高压塔和常压塔的进料位置对两塔的再沸器总热负荷的影响。

图7 高压塔进料位置的影响高压塔:理论板数32、回流比2.0; 常压塔:理论板数26、进料位置12、回流比 2.0。

图8 常压塔进料位置的影响高压塔:理论板数32、进料位置15、回流比2.0; 常压塔:理论板数26、回流比 2.0

图7和图8分别为高压塔和常压塔进料位置对两塔再沸器总热负荷的影响。热负荷随着进料位置的下移均是先降低,之后再升高,所以存在最佳的进料位置,即两塔再沸器总热负荷最低时的进料位置。后续模拟过程中,高压塔进料位置选15,常压塔进料位置选14。

3.3 回流比的影响

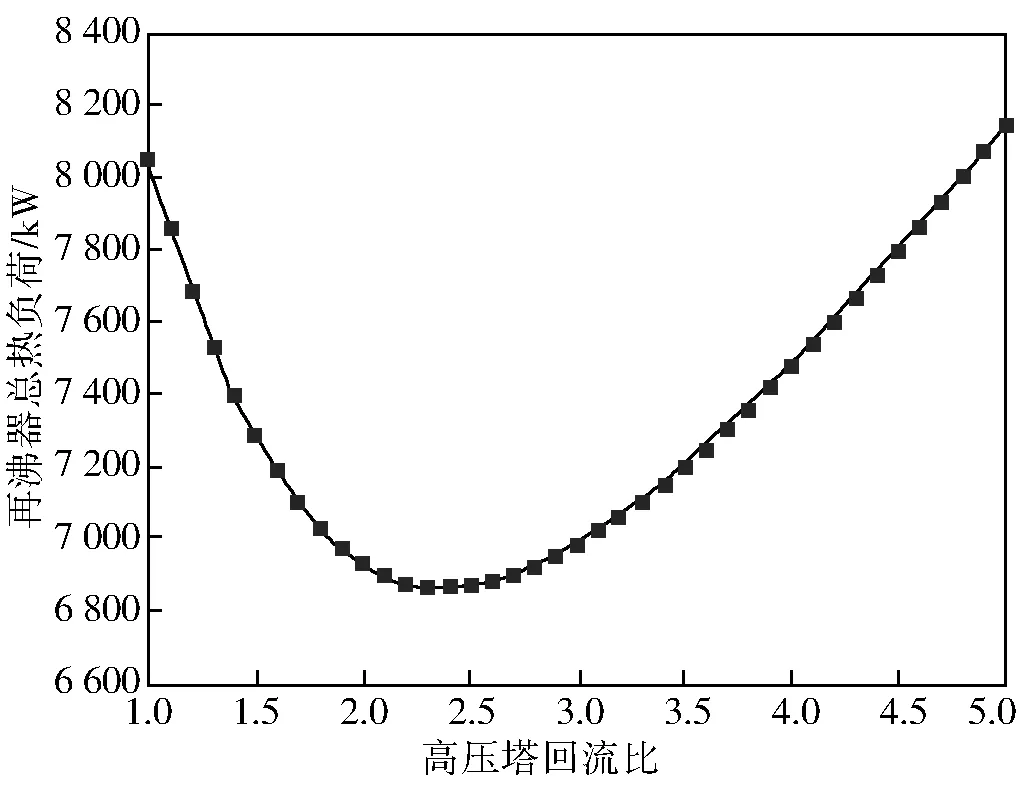

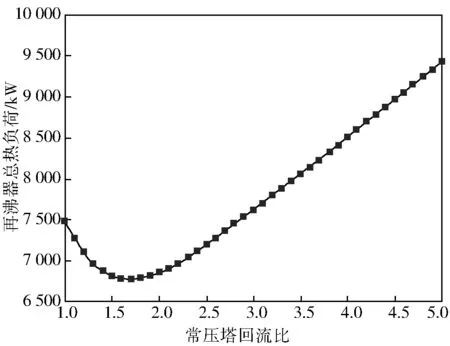

利用Aspen Plus灵敏度分析工具,分别考察高压塔和常压塔的回流比对两塔的再沸器总热负荷的影响。图9和图10分别为高压塔和常压塔回流比对两塔再沸器总热负荷的影响。热负荷随着回流比的增加均是先降低后升高,存在最佳的回流比。对于高压塔,增加其操作回流比使得其塔内液相负荷增加,而进入常压塔内的液相负荷减少,即高压塔再沸器热负荷增加,常压塔再沸器热负荷减少,出现图9中再沸器总热负荷先降低后升高的趋势,类似的改变常压塔回流比也出现再沸器总热负荷先降低后升高的趋势。优化后的高压塔回流比为2.4,常压塔回流比为1.7。

图9 高压塔回流比的影响

高压塔:理论板数32、进料位置15;

常压塔:理论板数26、进料位置14、回流比 2.0。

图10 常压塔回流比的影响 高压塔:理论板数32、进料位置15、回流比2.4; 常压塔:理论板数26、进料位置14。

3.4 普通变压精馏模拟结果

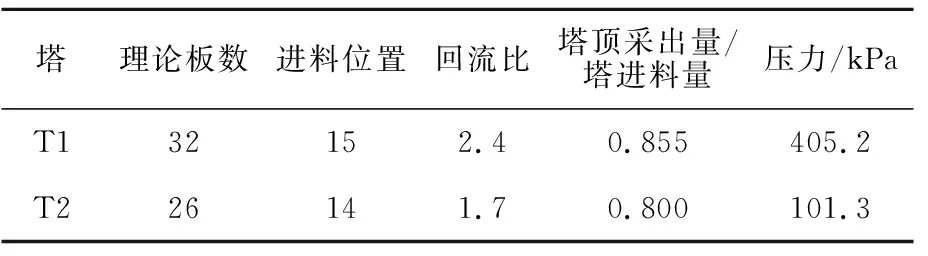

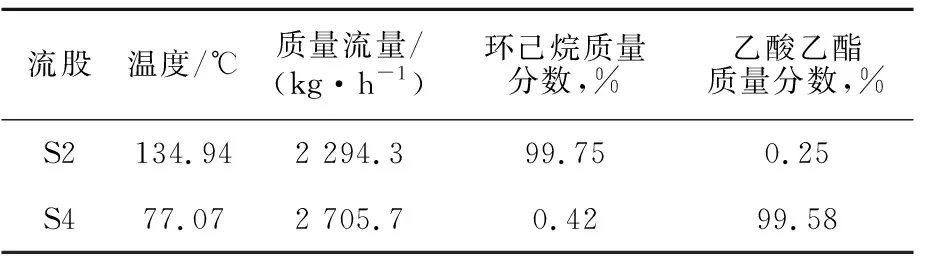

模拟优化后的最佳工艺参数如表1所示,高压塔和常压塔塔釜物流产品分离结果如表2所示,环己烷和乙酸乙酯产品均达到了99.5%的分离要求。

表1 最佳工艺参数

表2 变压精馏产品分离结果

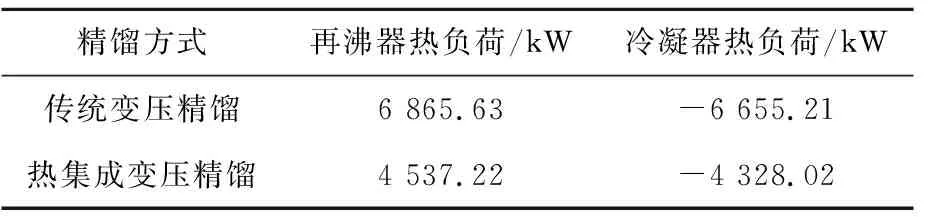

3.5 热集成变压精馏节能

高压塔T1塔顶温度为124.28 ℃,常压塔T2塔釜温度为77.07 ℃,温差为47.21 ℃,可以合理利用这一温差实现热集成。让高压塔T1塔顶物流直接作为常压塔塔釜热源,T1塔顶物流放热后温度降低。通过改变T2回流比实现冷凝器-再沸器热量集成,T2回流比取3.179,可得到质量分数分别为99.97%和99.78%的环己烷和乙酸乙酯产品。传统变压精馏和热集成变压精馏热负荷见表3,与常规变压精馏相比,热集成变压精馏再沸器可节能33.91%,冷凝器可节能34.97%。

表3 传统变压精馏与热集成变压精馏热负荷比较

3.6 热集成变压精馏工艺塔内气液相组成及温度分布

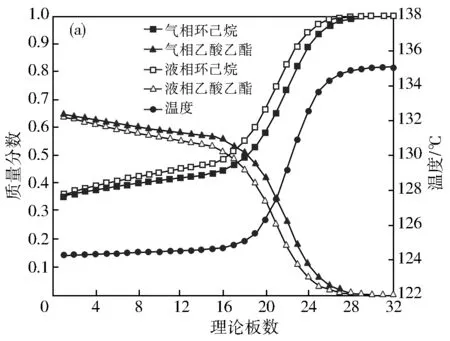

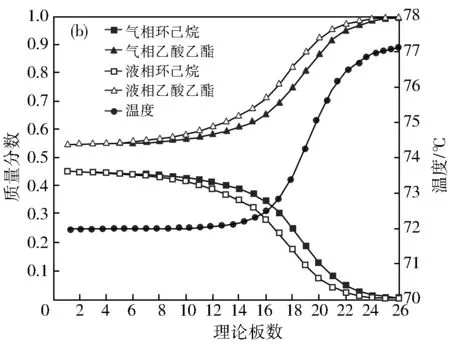

图11为热集成变压精馏工艺高压塔和常压塔内气液相组成及温度分布。

由图11可以看出:高压塔T1中,重组分环己烷其气相和液相含量均逐渐升高,轻组分乙酸乙酯含量逐渐降低,塔釜环己烷质量分数接近于100%。环己烷的浓度分布特征也充分反映了高压塔内温度分布变化情况。由塔釜到塔顶气液相组成越来越接近,直至基本重合,说明环己烷和乙酸乙酯形成共沸。常压塔T2中,乙酸乙酯气相和液相含量均逐渐升高,环己烷含量逐渐降低,塔釜乙酸乙酯质量分数接近于100%,环己烷质量分数接近于0。由塔釜到塔顶气液相组成曲线基本重合,说明环己烷和乙酸乙酯再次形成共沸。

图11 塔内气液相组成及温度分布a—高压塔T1;b—常压塔T2

4 结 论

a.采用高压塔和常压塔串联操作的变压精馏工艺可以分离环己烷-乙酸乙酯共沸物,得到高纯度的环己烷和乙酸乙酯。

b.当产物环己烷质量分数为99.75%,乙酸乙酯质量分数为99.58%时,高压塔的操作参数为:压力405.2 kPa、理论板数32、进料位置15、回流比为2.4;常压塔的操作参数为:压力101.3 kPa、理论板数26、进料位置14、回流比1.7。

c.通过高压塔冷凝器和常压塔再沸器进行完全热集成,可得到质量分数分别为99.97%和99.78%的环己烷和乙酸乙酯产品。与常规变压精馏相比,热集成变压精馏冷凝器可节能34.97%,再沸器可节能33.91%。