渐开线蜗轮的精确建模与修形*

2019-01-23吴海兵许兆美陈前亮

吴海兵,王 昆,许兆美,陈前亮

(1.淮阴工学院 先进制造技术实验室,江苏 淮安 223003;2.江苏省金象传动设备股份有限公司,江苏 淮安 223001)

0 引言

渐开线(ZI型)蜗杆磨削工艺性较好,可获得精度较高的硬齿面蜗杆,是应用比较广泛的动力蜗杆传动类型[1]。

蜗轮的传统加工方式主要是滚切加工,这种加工方式在大批量生产中效率较高[2]。在单件、小批量加工方式下,由于滚刀价格昂贵,成本较高,因此采用通用五轴数控加工蜗轮是重要的发展方向[3-7]。

渐开线蜗轮齿面是极为复杂的空间共轭曲面。目前很多文献[8-12]利用截面齿廓(大部分是渐开线)沿着一定的路径扫掠建立蜗轮齿面,建立的蜗轮模型误差太大,无法实际应用。文献[13]采用二次开发技术,在Solidworks中仿真滚刀滚切蜗轮毛坯的展成运动,可得到准确的蜗轮齿面。但仿真法的蜗轮齿面存在滚切棱线,后续还需要光顺化处理,整体效率不高。文献[14]提出的建模方法本质上仍然属于仿真法,其流程显得过于繁琐。在蜗轮副修形方面,很多文献[15-17]都是通过滚刀修形来得到与蜗杆失配的蜗轮,在五轴数控加工方式下,需要直接生成修形蜗轮模型。

本文以微分几何与齿轮啮合理论为基础,提出一种新的修形方法,即在推导得出蜗轮齿面方程的基础上,将蜗轮齿面方程计算出的齿面原始点云沿齿面法向往内部偏移,以得出修形齿面。

1 蜗轮齿面方程的推导

1.1 车刀刃口直线方程

渐开线蜗杆用两把直线刀刃车刀加工,刀刃所在平面与蜗杆基圆柱相切,其中一把车刀高于蜗杆轴线,另一把车刀则低于蜗杆轴线。如图1所示,ouyuzu是车刀坐标系,M是车刀刃口上的任意一点,α是车刀刀刃倾角,其等于蜗杆基圆柱螺旋升角。

图1 车刀安装示意图

容易得出车刀刃口的参数方程如下:

(1)

式中,rb1是蜗杆基圆柱半径。

1.2 蜗杆齿面方程

如图2所示,ouxuyuzu是车刀坐标系,o1x1y1z1是蜗杆坐标系。车刀车削蜗杆时,假设蜗杆坐标系不动,则车刀相对于蜗杆做螺旋运动。θ是车刀转过的角度,车刀每旋转一圈则沿着z1轴方向移动pθ。p是蜗杆的导程参数,即直母线绕z1轴旋转单位角度时,直母线沿z1轴移动的距离。

图2 车削蜗杆坐标系

车刀坐标系变换到蜗杆坐标系的变换关系式如下:

(2)

将式(1)代入式(2)即可得出蜗杆齿面方程:

(3)

方程中,h、θ是独立参变量。

1.3 蜗轮蜗杆啮合坐标系及坐标变换

如图3所示,o1x1y1z1是蜗杆坐标系,o2x2y2z2是蜗轮坐标系,oxyz是空间固定坐标系,z轴与z1轴重合,opxpypzp是辅助空间固定坐标系,y轴与yp轴重合。opxpypzp与oxyz的坐标轴方向完全相同,仅在x向相差a,a是蜗轮蜗杆的中心距。当蜗杆绕z1轴旋转φ1时,蜗轮同时绕y2轴旋转φ2。

图3 蜗杆传动啮合坐标系

蜗杆坐标系变换到蜗轮坐标系的变换关系式如下:

(4)

1.4 蜗轮齿面方程

限于篇幅,这里直接给出蜗轮蜗杆的啮合方程如下:

(5)

式中,i21=φ2/φ1,即等于蜗杆头数与蜗轮齿数之比。

将式(3)~式(5)联立即为蜗轮齿面方程:

(6)

从上式可知,蜗轮齿面方程的独立参变量是φ1、h、θ。

1.5 蜗轮齿面点云的计算

蜗轮副的一对齿从啮入到啮出的过程中,给定φ1的值,将所有符合啮合方程的h、θ代入式(6)中的第2~4式,可以求得蜗杆齿面的一条啮合线点集的坐标,再代入式(6)中的第5~7式即可得出蜗轮齿面的一条啮合线点集坐标。对φ1进行迭代,可以求出蜗轮齿面上所有的啮合线点集,也就是蜗轮齿面点云,同时还可以求得每个点处的齿面法向量。

2 蜗轮齿面修形

2.1 建立齿面切平面坐标系

为了简化工艺并充分利用数控加工的柔性,本文只对蜗轮修形。根据蜗杆头数查出标准JB2318-79中关于接触区占比以及位置的规定,确定接触区中心点在蜗轮齿面上的位置,以该点作为齿面修形的基准点。根据蜗轮齿面方程可以算出该点的坐标以及该点处的齿面单位法向量,过该中心点建立蜗轮齿面的切平面。将蜗轮轴向向量投影到切平面上即为切平面坐标系的X轴,Y轴由切平面法向量与X轴向量的叉乘得出,坐标系原点即修形基准点。

2.2 齿面点向切平面投影

蜗轮齿面点投影到切平面上,即可方便计算它们与修形基准点之间的距离。齿面投影点在切平面坐标系下的坐标计算公式为:

(7)

式中,xpoj、yproj是点投影后的坐标,x、y、z是点投影前的坐标,xc、yc、zc是齿面修形基准点的坐标,ix、jx、kx是切平面坐标系X轴的单位向量,iy、jy、ky是切平面坐标系Y轴的单位向量。

2.3 齿面点偏移量

实践证明,接触区呈近似椭圆形时齿轮啮合性能较好。故齿面点偏移量的公式如下:

(8)

式中,c1、c2是椭圆方程系数。

在椭圆形接触区边界上的齿面点偏移量应该等于齿轮副接触判断距离dis,因此可以得出式(8)的系数公式如下:

(9)

式中,Kl、Kh分别是接触区在齿宽、齿高方向的占比系数,蜗杆头数不同,占比系数不同,可参见标准JB2318-79中对于蜗轮副接触区大小的规定;W、H分别是蜗轮的宽度与齿高。

2.4 齿面点偏移后的坐标

将式(7)、式(9)代入式(8),可以计算得出蜗轮齿面上点的偏移量,则齿面点偏移后的坐标公式如下:

(10)

式中,xmod、ymod、zmod是点偏移后的坐标,x、y、z是点投影前的坐标,nx、ny、nz是每个点处的齿面单位法向量,方向指向轮齿内部。

由于入口区距离蜗轮齿面修形基准点较远,根据式(10)计算的修形量可能较大,造成修形过度。因此在计算代码中设置一个条件,当计算出的修形量超过0.2mm时,强制使修形量等于0.2mm。

3 实例验证

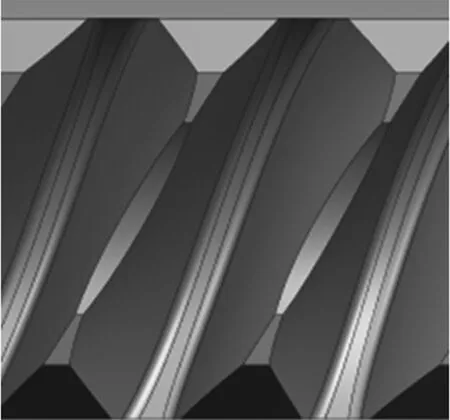

蜗轮修形后齿面点云导入UG中,将点云拟合成面并与蜗轮齿根面互相修剪,可得到修剪片体,再利用修剪片体对蜗轮修剪,对齿根倒圆角,对齿槽阵列,即可得到最终的蜗轮实体模型,如图4所示。

图4 蜗轮实体模型

采用ANSYS进行轻载下的动态接触分析。蜗轮取三个齿进行分析,蜗轮、蜗杆的旋转中心分别采用刚性梁单元与内孔表面节点相连。在蜗杆中心节点施加动态旋转位移,蜗轮旋转中心节点施加轻载阻力矩,如图5所示。利用APDL语言对对分析结果进行后处理,可得蜗轮齿面接触区以及蜗轮副的传动误差。

图5 有限元分析模型

蜗轮齿面接触区如图6所示,接触区集中在出口区并符合标准的要求。

蜗轮副的传动误差曲线如图7所示,传动误差不超过0.007°,表明修形后的蜗轮副具有较高的传动精度。

图7 传动误差

4 结论

本文基于五轴数控加工渐开线蜗轮的方式,根据微分几何与齿轮啮合理论研究了一种新的蜗轮修形建模方法,得到了如下的结论:

(1)基于蜗轮齿面方程计算出的齿面点云,通过对其进行法向偏移处理实现齿面修形,因而传动精度相当高;

(2)蜗轮齿面点云的法向偏移量可以根据相关标准改变,从而可以很方便灵活地调整蜗轮副接触区域位置与大小;

(3)渐开线蜗轮副实例的齿面接触区图以及传动误差分析结果表明,本文提出的蜗轮修形建模方法符合实际使用要求。