车刀的选择原理分析与使用实践探究

2020-06-02杨莹

杨 莹

(遵义职业技术学院,贵州 遵义 563000)

刀具是金属切削加工的基础,选择合适的刀具,对机械加工质量的影响巨大。因此,文章就金属车削加工中的车刀进行研究,探讨其类型、材料、几何形状对于切削加工的影响。

1 车刀的选择原理分析

1.1 车刀的类型选择

车刀根据其加工的形状可分为:外圆车刀、端面车刀、螺纹车刀、切槽刀、仿形车刀、内孔车刀、内螺纹刀、内切槽刀等等;

车刀根据其结构可分:整体车刀、机夹式车刀、焊接车刀、可转位车刀等等;

车刀类型的选择主要基于以下2个因素:

(1)工件的形状和尺寸。对应的形状必须用对应的车刀,外圆车刀用于外圆、外圆锥的车削。但也可灵活使用,例如,用螺纹刀倒角。对于复杂形状可使用仿形刀,如球面、曲面。

(2)生产的规模和现有条件。单间小批量生产可使用整体式和焊接式车刀,成本低,但需要经常磨刀,故效率较低;也可以使用可转位车刀,提高车刀的使用效率。大批大量生产可使用机夹式车刀可直接更换刀片,减少刃磨的时间。

1.2 车刀的材料选择

刀具材料主要针对刀具切削部分的材料。

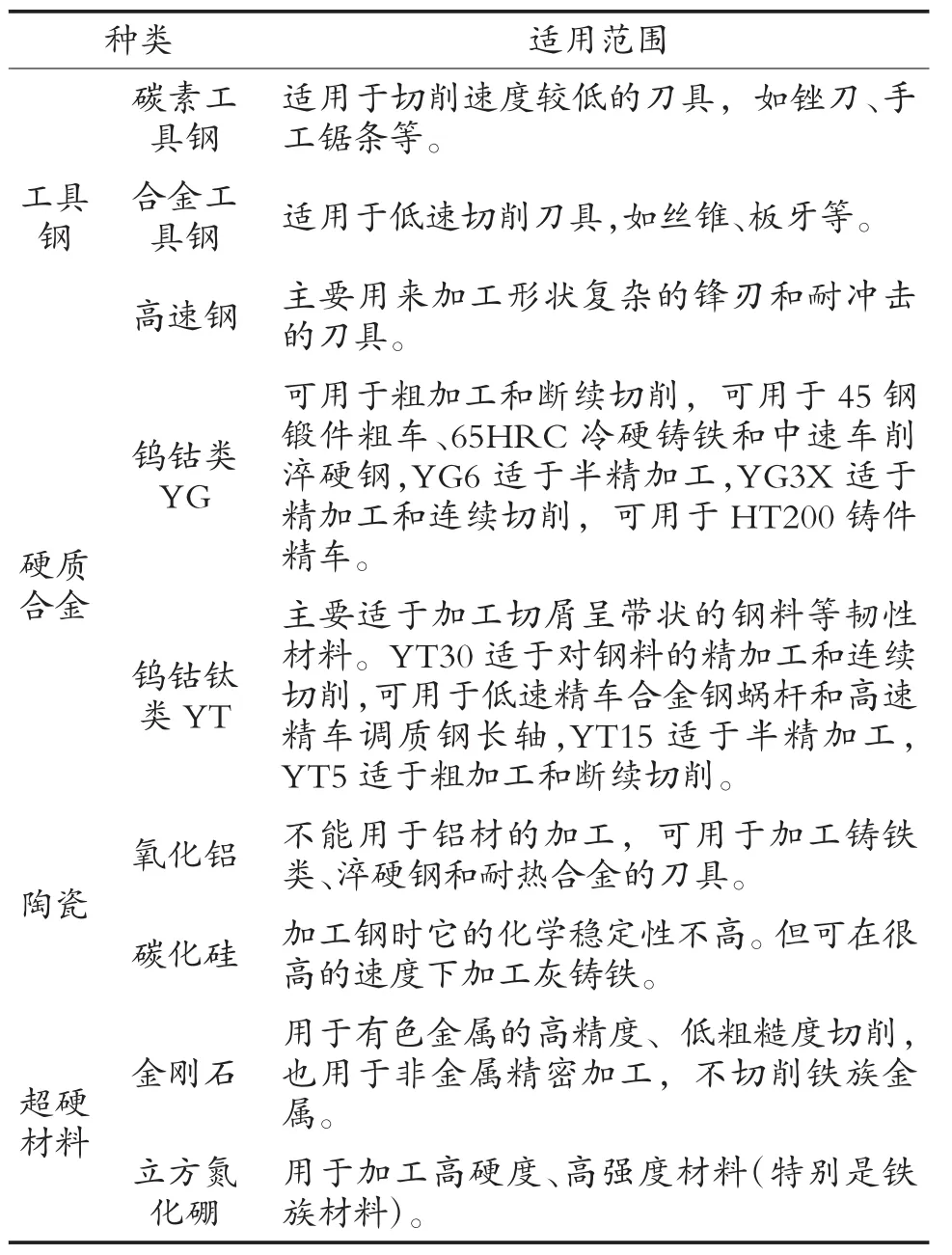

车刀的材料主要有:工具钢、硬质合金、陶瓷、超硬材料。刀具材料的选择需根据工件的材料、精度要求等实际情况来进行选择(表1)。

表1车刀的材料及适用范围

刀具材料的选择要充分考虑其硬度、耐磨性、强度、韧性、耐热性、工艺性、经济性、导热性和膨胀系数。车削加工最常用的材料是高速高和硬质合金,低速加工时用高速钢,高速加工时用硬质合金,硬度低的或断续加工时用高速钢,硬度高或连续加工时使用硬质合金[1]。

1.3 车刀的几何形状选择

车刀的几何形状“三面、两刃、一刀尖”主要的几何尺寸有前角、后角、副后角、主偏角、副偏角、刃倾角和刀尖圆弧半径。

前角选得越大,刀刃越锋利,但是刀刃的强度变差,从而缩短了刀具的寿命;精加工时,前角通常选得较大以增加刀具的锋利性,粗加工时,前角通常选得较小以提高刀具强度。

后角的作用是减小工件已加工表面与刀具的摩擦。工件的材料硬度越高,塑性则越差,后角越小。工艺系统不足时,应减小后角。

主偏角的选择取决于工艺系统的刚性条件和加工的工件形状。当工艺系统刚性较好时,选择较小的主偏角能够改善刀具的耐用度、并提高工件表面的加工质量;当工件的刚性不足时,增大主偏角可避免工件的变形。另外,精车直角台阶,选择90°的主偏角。

副偏角的大小主要根据表面粗糙度的要求选取。

刃倾角影响刀刃的强度和切屑流出的方向。[2]

车刀的选择除了考虑其类型、材料和几何角度以外,还要充分的考虑其使用寿命。刀具的寿命有两种计算原则:最高生产率寿命和最低生产成本寿命。

2 车刀的选择和使用实例研究

以图1所示的零件为例,研究加工刀具的选择:

图1某轴零件的零件尺寸

(1)以最低生产成本寿命Tc来进行刀具参数的选择。

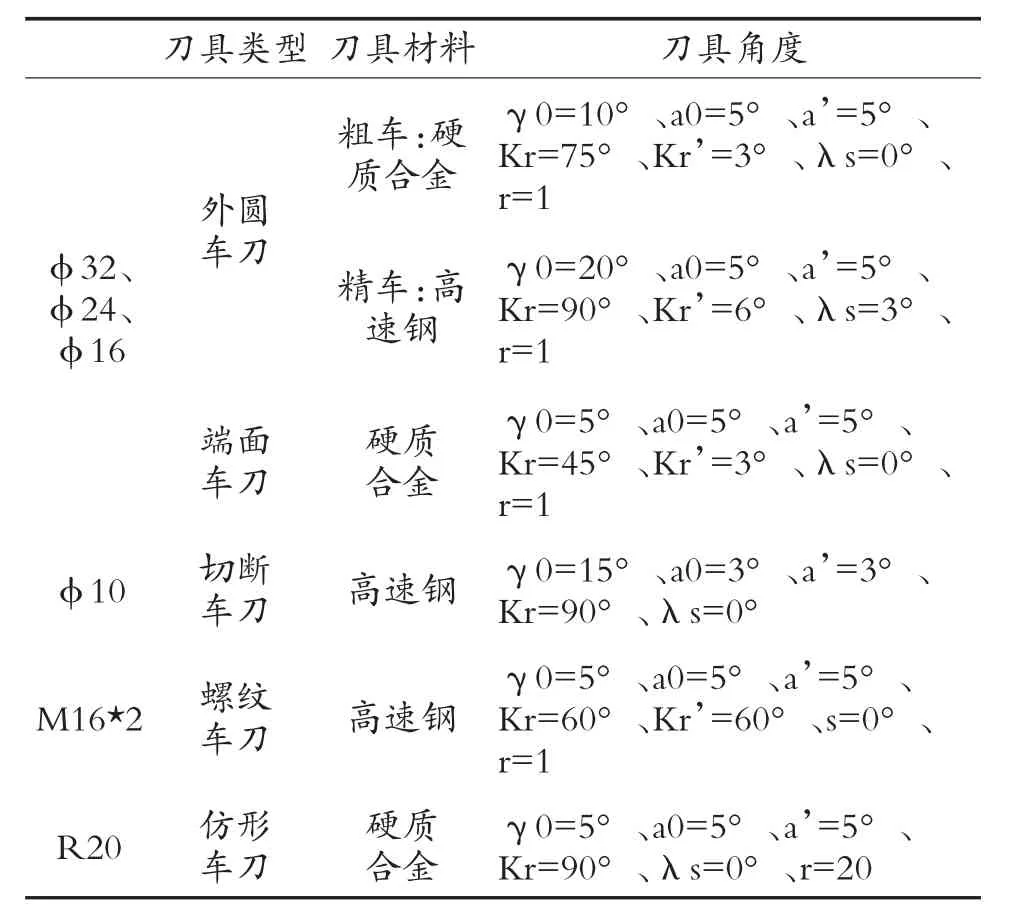

(2)刀具材料选择主要决定于工件、以及加工的阶段;通常硬质合金比高速钢贵,硬度更高适合粗加工。

(3)刀具几何角度的选择根据经验归纳如下,粗加工选择刀具角度较小的刀,因为刀具较钝时,强度更高,不易磨损。前角的选择可根据行业规定来选择;后角一般可在6°~l2°之间选取,硬质合金刀具可在 2°~l2°之间选取,粗车时 3°~6°,精车时 6°~l2°;主偏角一般可在 45°~75°之间选取,车细长轴可在 75°~90°之间选取,车台阶轴时则取 90°;副偏角一般可在 10°~l5°之间选取;刃倾角可在-4°~+4°之间选取,粗加工取负值,精加工取正值。所示零件的刀具选择如表1所示。

表1零件的刀具选择

选择好车刀的类型、材料和几何角度后,车刀还有非常关键的两步——刃磨车刀和安装车刀。刃磨车刀需要根据刀具的类型选择合适的砂轮类型,粗磨车刀选氧化铝砂轮、精磨车刀选碳化硅砂轮。刃磨的步骤为:磨焊渣→粗磨主后刀面→粗磨副后刀面→粗磨前面→磨断屑槽→精磨主后面→精磨副后面→磨倒棱→磨过渡刃。安装车刀需要注意:刀尖的“对心(工件中心)”、刀杆伸出刀架的长度适中。

最后,车刀是机械加工刀具中的一种,另外还有铣刀、钻头、镗刀、拉刀等等,有的和车刀一样是单刃刀,有的是多刃刀,在刀具的选用方法上是类似的原则。但仅掌握刀具的选择原则还不够,刀具仅仅是机械加工工艺系统的一部分,需要联系多方面的因素综合考虑、灵活思考。