大型矿挖减速机传动系统修形研究

2021-01-11王诠惠

杨 宇 王诠惠 唐 恒

(江苏汇智高端工程机械创新中心有限公司,江苏 徐州 221004)

1 介绍

大扭矩减速机是矿用挖掘机等大型工程机械的关键核心部件,其品质直接决定着整车性能和可靠性。

为了消除由弹性变形或误差因素引起的齿轮啮入或啮出时的干涉和冲击,对齿轮啮合时产生干涉部分进行修整,为齿轮修形[1]。常用的修形方式分为齿向修形和齿廓修形,齿向修形是按照齿轮螺旋线预定变化规律,对其进行修整,可改善轮齿受载沿接触线分布不均的现象,增加接触面积,提高承载能力。齿廓修形是沿着齿高方向针对渐开线齿廓的齿根和齿顶修形,能够降低齿轮受载后产生的弹性变形,误差产生的基节不等现象,减小传递误差、载荷波动,从而有效地降低噪声和振动[2]。修形参数主要包括修形量、修形长度和修形曲线[3]。一般来说,单齿啮合区对应的渐开线不修形;对一对啮合齿轮而言,一个齿轮的齿顶和齿根均修形;啮合的齿轮对均在齿顶修形,齿根不修形[4-5]。

Masta作为传动分析软件,可建立传动系统模型,考虑系统变形模拟实际工况,根据模拟结果设置合理参数对齿轮进行修形,使齿轮工作时处于良好的啮合状态,从而能够节省实验费用,缩短研发周期。

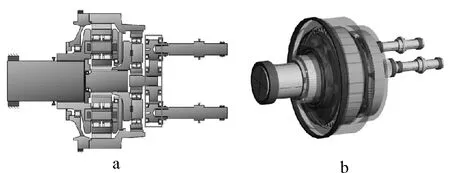

Masta模型建立。根据减速机的产品信息建立Masta传动模型如图1.a所示。由于软件自身只能建立旋转类零部件,故对异形件和壳体需要进行有限元导入,这样才能更加贴近实际情况;利用系统变形对齿轮副进行修形,得出最优啮合区域。

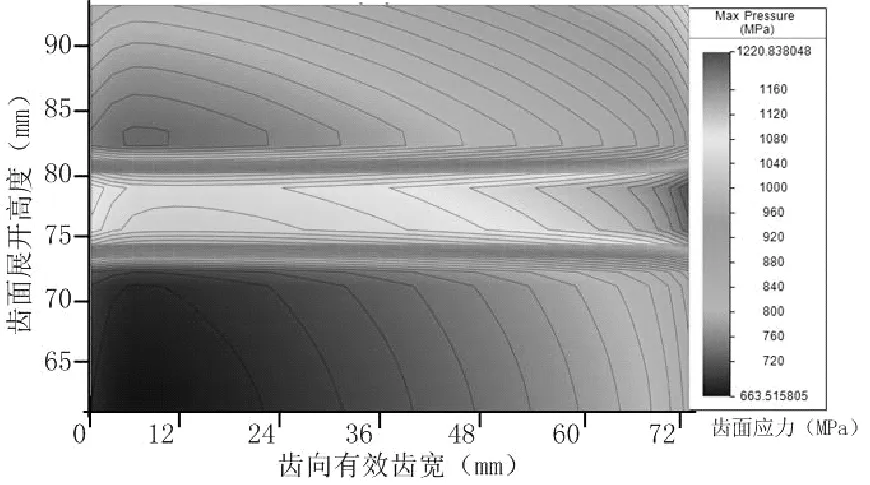

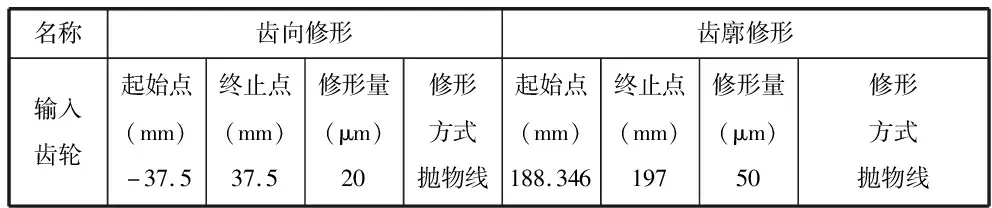

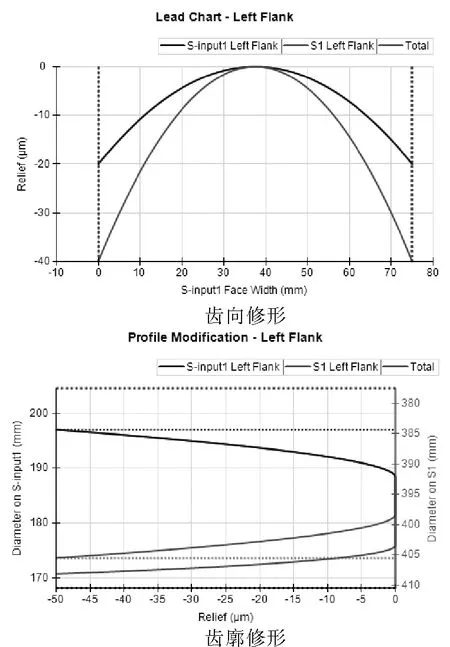

本文以输入级圆柱齿轮副(图1a中蓝色方框所示)为修形对象,齿轮参数如表1所示。常用工况为前进一档,输入扭矩为972120N·m,输出转速为3.8r/min。齿形修形量主要取决于齿轮工作时产生的变形和制造、安装误差等因素[5]。图2为啮合齿面在整个啮合周期内某时刻齿面的载荷分布情况,可知齿轮出现齿向偏载的情况。可确定齿轮修形方案为主动齿轮齿顶抛物线修形和齿向抛物线起鼓,具体修形量如表2所示。设置好齿轮修形参数后,齿向修形和齿廓修形曲线如图3所示。

图1 矿挖减速机传动系统模型

表1 齿轮参数

图2 修形前接触斑点

表2 输入齿轮修形量

图3 齿向/齿廓修形曲线

2 Masta仿真分析

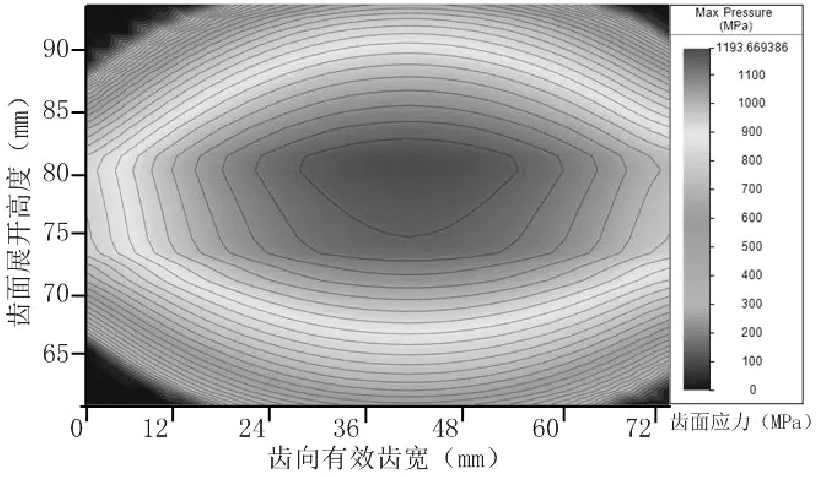

齿轮啮合时,齿面理想的应力分布云图为椭圆形态。根据赫兹应力计算公式,最大应力值在椭圆中心,应力值从内到外以椭圆环形式逐步减小。齿轮修形后齿面的载荷分布如图4所示(较为理想状态)。修形后载荷分布变得均匀,最大应力区域从右端中部向齿面中部移动,最大应力从1220MPa降低到1193MPa。

图4 修形后接触斑点

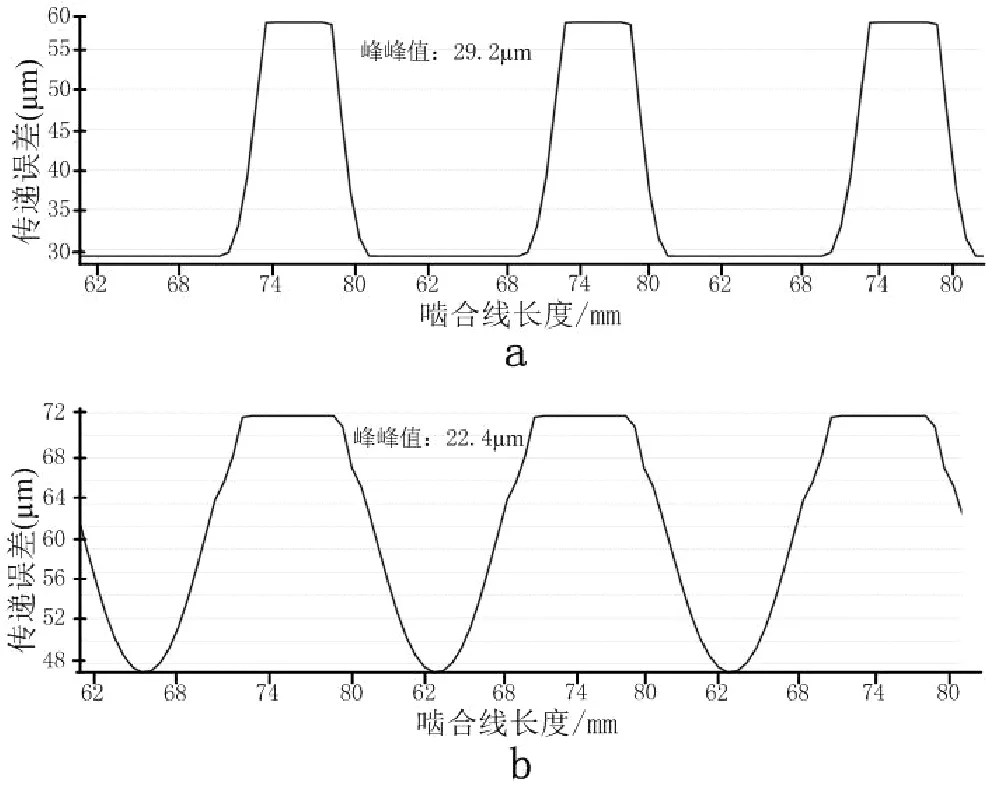

传递误差峰峰值反映了齿轮副的动态性能,它的大小决定了振动的程度。传递误差峰峰值越小,传动越平稳。输入级圆柱齿轮副修形前后的传递误差如图5所示。修形后,传递误差的峰峰值从29.2μm降低到22.4μm。传递误差曲线修行后更为平滑。

图5 修形前后传递误差对比(a:修形前;b:修行后)

图6为修形前后的谐波振幅对比图,从图中可知,修行前齿轮副的最大谐波振幅为15.3μm,修形后的最大谐波振幅为11.9μm,减小了3.4μm,都位于齿轮啮合的1阶谐波处,且其他阶的谐波振幅均明显减小(3阶振幅由0.96减小到0.72),说明修形后齿轮啮合的振动和噪声都有所改善。

图6 修形前后的谐波振幅(a:修形前;b:修行后)

3 结语

以矿用挖掘机为研究对象,考虑壳体变形对传动系统的影响,利用Masta软件对输入级圆柱齿轮副进行修形。选择合适的修形方案,一方面可以改善齿面接触应力分布状态,提高齿轮的承载能力。另一方面传递误差峰峰值和谐波振幅右明显地降低,可以改善齿轮啮合时的振动和噪声。其中,齿面最大应力从1220MPa降低到1193MPa,最大应力区域从右端中部向齿面中部移动,接触状况良好。传递误差下降了23.2%,最大谐波振幅下降了22.2%,其它阶振幅都有所降低。