自然时效新型压铸铝合金AlSi9Cu3Zn3的研究

2018-10-22曾鹰

曾 鹰

(中国汽车工程研究院,重庆 401122)

在汽车气制动阀阀体及活塞、变速器换挡阀阀体、离合器助力器壳体等零部件中的铝合金压铸件,其材料通常采用 ALSi12Cu1、YL104、YL112、ADC12等牌号铝合金[1-4]。这些汽车零部件产品尺寸不大,但要求较高:一是阀体在0.8~1.2 MPa气压下,不能有渗漏,这就要求阀体金属组织致密;二是密封面表面粗糙度要求较高(0.4~0.8 μm),这就要求阀体铸件硬度高、机床转速高、加工刀具设计科学合理;三是阀体一般壁厚为4~8 mm,属薄壁件,加工后不能有变形,这就要求阀体材料综合力学性能好,铸件需经人工时效处理或在空气中放置较长时间(估计3个月以上),夹具设计要科学合理;四是无论是静密封还是动密封面,加工以后都不能有气孔、缩孔等铸造缺陷,这就要求压铸模设计和压铸工艺参数设置合理。从阀体类产品以上几项特性要求来看,当前的压铸、机加工技术以及采用人工时效后的YL112等牌号铝合金基本能满足产品要求。

“十二五规划”开始,国家对高燃耗的铸造行业提出了更严格的“节能减排”要求。如何降低单位压铸件燃耗,已成为企业和技术人员的重要课题。取消“人工时效”是压铸生产中“节能减排”的重要措施之一。本文选用对铝基体有强化、晶粒细化、减少结晶应力等功能的金属元素,采用恰如其分的质量百分数与铝组合,并经多次试验调整,最后研制出了一种既能满足阀类产品要求,又不需要人工时效处理的新型铝合金材料“AlSi9Cu3Zn3”。该材料具有材质致密度高、综合力学性能好、生产工艺性优、压铸件不需人工时效,铸件放在空气中36 h之内就能达到金属组织稳定等特点。经测试,每吨压铸件能节省550~600度电,对节能、降成本等都有着十分重要的社会意义和经济意义。

1新材料设计思想及合金元素在铝基体中的作用

研制出的新型铝合金归纳起来应具有三大特性:一是自身力学性能和致密度好,能满足产品要求;二是压铸性能和加工性能好,能满足工艺要求;三是铸件出模后放置较短时间能完全释放结晶应力,金属组织稳定。

根据以上三大特性,新型铝合金必须是以铝为基体的多种金属元素参与作用的一种合金。也就是说,不仅要有对铝基体有强化作用的元素,还要有细化晶粒的元素、增加合金液流动性的元素和改善加工切削性能的元素,而且必须要有一种重要金属元素,能够减少合金液相膨胀和体收缩,抑制其它物相生长,消除或缓解凝固收缩应力并稳定金相组织。新型铝合金正是根据这些思路而研制出来的。

1.1 硅(Si)

Si是该合金的主要成分,其作用是改善压铸铝合金的流动性,在AlSi合金共晶点时,铝合金流动性最好,同时硅的凝固潜热更高,也提高了铝合金的流动性。在亚共晶和共晶铝硅合金中,细小的共晶硅相对铝合金基体有显著的强化作用。Si的线膨胀系数比Al小得多(约1/3~1/4),所以,铝硅合金体收缩率更小,具有极好的抗热裂性能[5]。拟取Si含量为8.0%~11.0%。

1.2 铜(Cu)

Cu也是该合金的主要成分,它对Al基体有显著的强化作用,能提高合金抗拉强度、硬度和高温蠕变性能,也能很好地提高合金流动性(压铸性能好)、加工切削性能(很好的表面粗糙度)和组织致密度(防渗漏好)。

但Cu在铝α-固溶体的固溶度较小,未固溶部分以颗粒状化合物存在,产生凝固应力。同时,Cu的化学电位高于Al,易产生晶间腐蚀和腐蚀应力[6],因此,Cu元素的质量分数必须控制在较合适的范围,拟取Cu质量分数为2.5%~3.5%。

1.3 镁(Mg)

Mg有良好的细化晶粒作用,可以有效提高合金致密度、硬度和切削性能,不仅能获得较好的气密性,还可以减少刀具磨损,提高加工表面粗糙度[5,7]。

在500~530℃温度区间内,Mg在铝α-固溶体的溶解度一般为0.3%~0.4%。为了避免Mg的析出,拟取Mg质量分数为0.25%~0.35%。

1.4 锰(Mn)

Mn的作用主要是消除炉料中铁元素对合金的危害。锰在铝-硅合金中形成Al10Mn2、Al8Mn相,AlSi合金中形成的Al9Fe2Si2相中的Fe将会分离出来,溶解于Al10Mn2、Al8Mn相,从而消除铁的有害作用。

Mn的加入量是根据炉料、炉衬的含Fe量来决定的。当Fe的含量超过0.4%时,Mn的加入量为Fe含量的50%。文中试验采用中频无芯感应电炉,其炉衬为耐火材料,保温采用电阻坩埚炉,因此Fe元素主要来自炉料。经检测,各种炉料Fe质量总分数在0.6%左右[5],因此,拟取Mn质量分数为0.2%~0.4%。

1.5 锌(Zn)

Zn是本研制合金拟加入的一种特殊成分。它的加入主要使合金减少体膨胀和体收缩,抑制各种化合物相的生长,稳定金相组织,同时使凝固后的合金在常温下较短时间内能释放出凝固收缩应力。Zn与前面拟加的Cu、Mg一同加入,对热处理和自然时效有良好的效果[5]。拟取Zn质量分数为2.0%~4.0%。

1.6 杂质对合金性能的影响

Fe在任何一种铝合金中都是有害元素。它使合金降低力学性能,特别是延伸率,同时使合金产生组织疏松和热裂倾向,因此必须稳定炉料来源。随着炉料中含铁量的变化,应适当调整Mn的加入量,消除Fe的有害作用。Fe的含量应控制在1.0%以下。Sn降低合金抗拉强度、硬度和耐蚀性,必须严格控制。Sn 的含量应控制在0.05%以下。

2 试验方法

2.1 合金熔炼试验

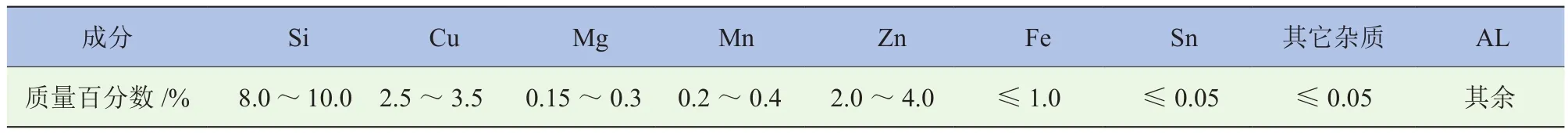

按《压铸铝合金AlSi9Cu3Zn3熔化工艺》要求,对回炉料、各种原材料分别过称配料。将回炉料、Al、Si、Cu、Zn、Mn单金属元素依次加入IGBT无芯中频感应电炉(800 kg)中直接熔化,然后合金熔体在710~750℃下静置15 min,再加入炉料Mg并进行充分搅拌,最后加入精炼剂用氮气搅拌除气打渣。实际生产中作了两项调整:一是由于金属硅块加入量太多,大大加长了熔化时间,Si的质量分数由8.0%~11.0%修改为8.0~10.0%;二是由于回炉料Mg的成分有波动,为了避免Mg超出0.4%而析出,Mg质量分数由0.25~0.35%修改为0.15%~0.3%。其它拟加元素质量分数不变,产品最终成分见表1。

表1 AlSi9Cu3Zn3新型铝合金化学成分

2.2 压铸生产试验

将制备好的铝合金熔体转入电阻坩埚保温炉中,用低温打渣剂进行再次除气打渣处理,然后压铸(生产)产品。压铸产品为空干器壳体:铸件重 1.15 kg,带浇注溢流系统总重2.06 kg,铸件一般壁厚6 mm,局部最小壁厚4 mm,最大壁厚12.5 mm。技术要求:加工面不能有气孔、缩孔等铸造缺陷,在1.2 MPa气压下,不能有渗漏。采用DCC500压铸机进行压铸生产试验,合金浇注温度为660~680℃,一快压射速度为0~10 m/s,二快压射速度为35 m/s,二快压射行程60 mm。每批次生产空气干燥器约250件(模)。

2.3 自然时效试验

(1)试棒的自然时效试验:分成出模后4 h、12 h、20 h、28 h、36 h、48 h,6个时段分别进行力学性能试验和金相试验。

(2)产品的自然时效试验:出模后分成24 h、36 h、48 h三个时段进行切削性能试验。

(3)加工后产品圆柱度试验:对上述切削性能试验产品进行圆柱度检测。

3 试验结果与分析

通过试验现场的观察发现,新型铝合金压铸成型性能更好,铸件和浇口断面金属晶粒更为均匀和细小,优于YL112铝合金。重复试验6次,结果趋于一致。

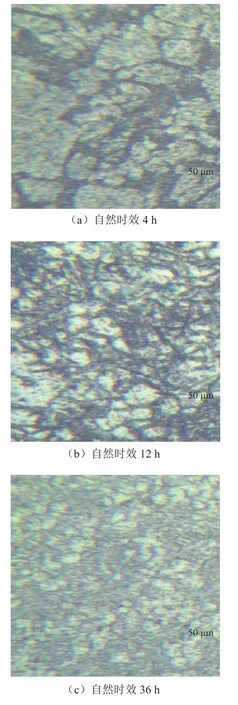

图1为不同自然时效时间的铝合金金相照片,由图可知,共晶硅在自然时效为4 h的时候,其尺寸粗大且分布不均,破坏了基体组织的连续性,从而对材料力学性能产生不良影响。随着时效时间的增加,共晶硅明显向粒状转变,尺寸明显减小,且呈均匀分布,当自然时效为36 h时,共晶硅相尺寸在50 μm以下。

图1 不同自然失效后材料的金相照片

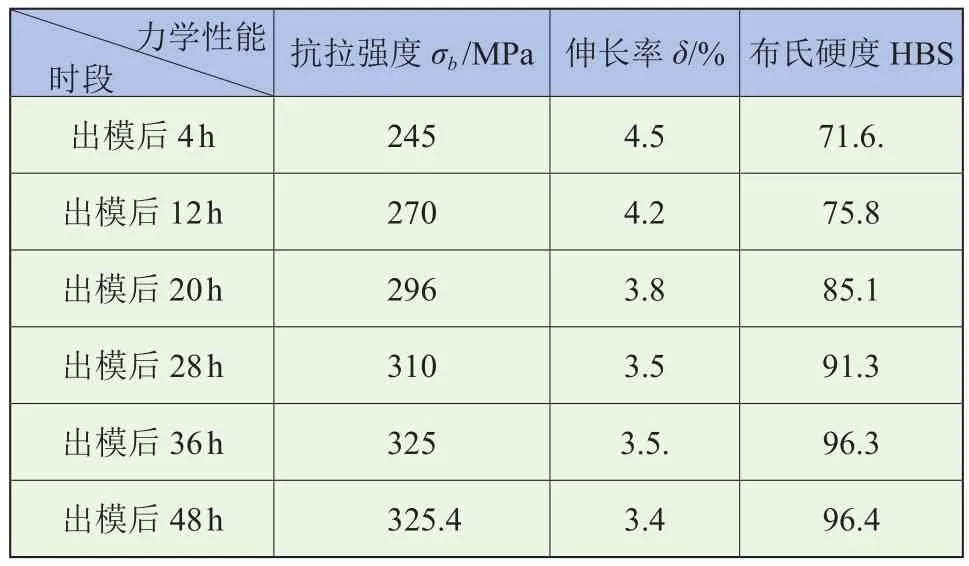

表2为试样在不同自然时效时间的力学性能。在自然时效36 h内,抗拉强度增幅较大,由245 MPa增加至325 MPa。由36 h提高到48 h,力学性能变化不明显,因此自然时效的最佳时间为36 h。延伸率和布氏硬度均随着自然时效的增加,分别呈降低和增加的趋势。

表2 试样自然时效各时段测得的力学性能 (均值)

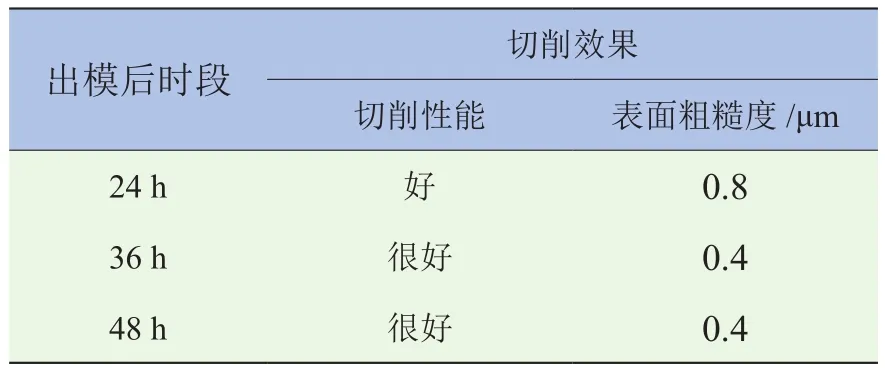

表3为产品的自然切削性能试验结果,自然时效36 h后,产品的切削性能很好,其表面粗糙度为0.4 μm,性能均优于YL112铝合金。

表3 产品自然时效切削性能试验

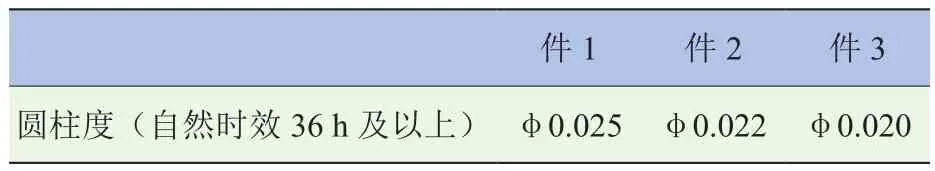

表4为产品圆柱度检测结果,对3件自然时效36 h及以上的产品进行圆柱度检测,其结果分别为φ0.020~φ0.025,均符合产品φ0.02~φ0.05的要求。

表4 加工后产品圆柱度检测

4 结论

本文研制了一种新型自然快速去应力压铸铝合金材料——AlSi9Cu3Zn3,省去了人工时效处理工艺环节,在满足阀类产品要求的同时,新型材料具有组织致密、综合力学性能好、生产工艺性好、产品性能稳定等特点。压铸后自然时效36 h,其抗拉强度为325 MPa,延伸率为3.5%,HBS硬度为96.3,表面粗糙度为0.4 μm,其圆柱度检测结果为φ0.020~φ0.025,满足产品精度要求,部分性能优于YL112铝合金。