汽车变速器加速敲击分析及改进

2018-10-22王泽贵

王泽贵,吴 昊,陈 逸

(上海汽车变速器有限公司 技术中心,上海 201807)

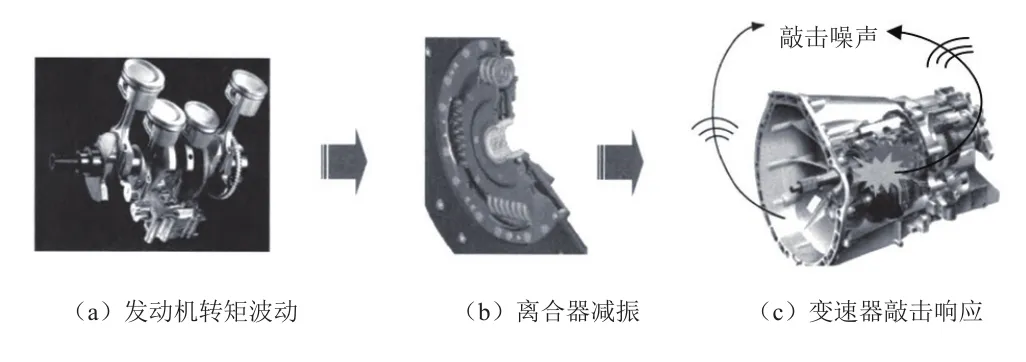

汽车变速器敲击噪声是汽车传动系常见噪声之一,其产生机理及过程如图1所示,即该噪声由内燃发动机转矩波动激励,经离合器减振后仍然较大,带动变速器空套齿轮产生惯性力矩,并克服空套齿轮受到的拖曳阻滞力矩,从而发生瞬态敲击响应噪声,该噪声级通常呈现出显著的变化,人耳对其变化的幅度往往更敏感。随着汽车工业的发展,对汽车轻量化和舒适性的要求以及更加严格的噪声标准,使汽车NVH性能日益受到消费者和整车厂商的重视[1]。因此,探讨有效的变速器敲击分析方法和可行的工程解决措施,对于变速器或整车厂商都十分迫切和必要。

图1 变速器齿轮敲击噪声产生机理及过程

国内外对齿轮敲击噪声的研究较多[2-4],主要是应用参数化模型、多体动力学以及小波分析等方法,但在该噪声解决方案方面,大多数都是以优化传动系匹配刚度、阻尼等参数为主,本文不仅从传动系匹配参数上进行分析,还较为系统地对变速器自身结构优化进行比较深入的分析,并将仿真分析模型响应与实际样机测试响应进行较好的对标,即把模型分析误差控制在10%的误差范围内,以确保研究方法的正确性和优化方案的有效性。

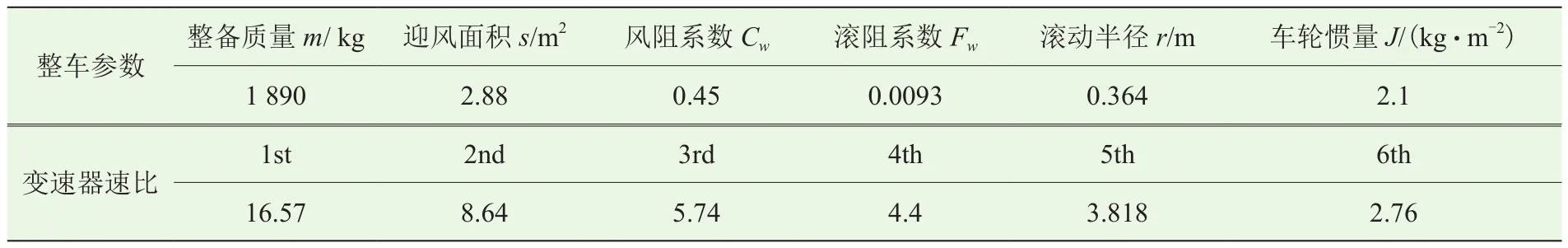

本文以开发过程中的某款四驱整车传动系为研究对象,该车搭载直列四缸柴油机、单质量飞轮及6挡手动变速器,整车及变速器相关基本参数见表1。该四驱车在模具样机阶段的主观评价及测试表明,在起步小油门加速不到1 500 r/min的转速区间,存在不可接受的变速器齿轮敲击问题;其加速工况的客观测试数据显示,2、3挡传动系存在明显的共振峰值,导致系统出现较为明显的敲击噪声,所以加速敲击仿真分析基于2、3挡位工况。

表1 整车及变速器相关基本参数

1 一维参数化模型建立

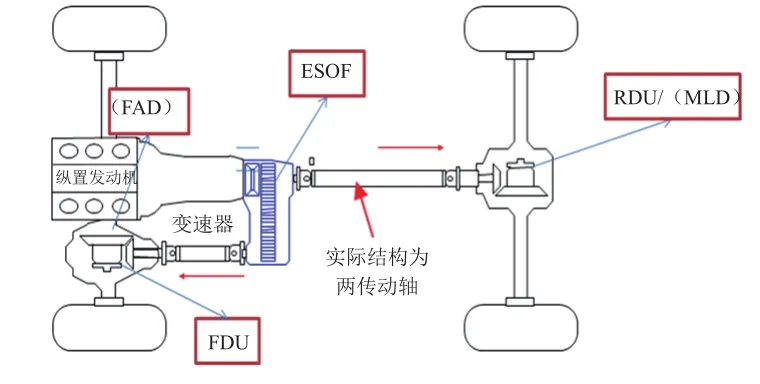

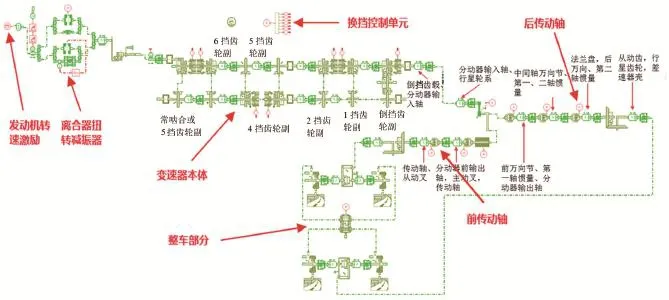

该四驱车的传动系布局如图2所示。仿真模型包含了离合器、变速器、分动器、传动轴、差速器及整车等部分,涉及AMESim软件中的动力传动库、机械库和信号控制库中的多个模块。

图2 传动系布局图

模型采用集中质量方法,建立由转动惯量-弹簧-阻尼元件构成的多自由度离散化模型。在模型中考虑了扭转减振器、拖曳力矩、齿轮副侧隙、轴向侧隙、啮合刚度、传动轴及半轴刚度等对传动系扭振及敲击有影响的各种因素,在西门子AMESim软件中建立如图3所示的一维参数化加速敲击仿真分析模型[5-6]。在主观评价及测试过程中发现,在四驱和二驱模式下,敲击问题差异不大,因此本文仿真将基于该车的二驱模式进行。

2 分析模型响应与测试响应对标

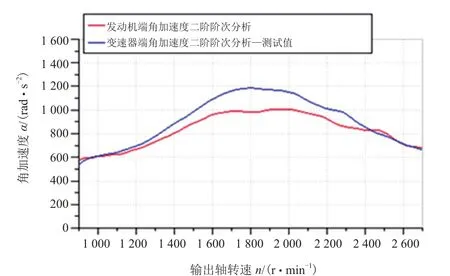

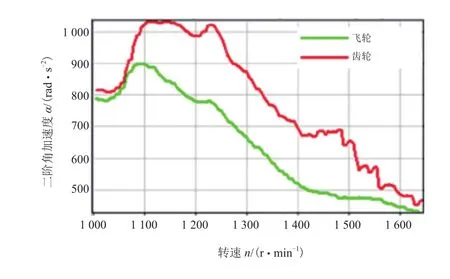

AMESim加速敲击仿真模型以实测的发动机端转速信号为输入激励,以变速器端二阶角加速度的仿真结果和测试结果作为模型的对标依据。图4和图5分别为2挡加速工况下,发动机端和变速器端二阶角加速度测试和仿真结果对比,可以看出变速器端二阶角加速度仿真和测试结果基本一致,尤其在怠速750~2 000 r/min转速区间,误差在10%以内,这表明建立的仿真模型比较准确,可用于传动系扭振仿真分析。从图4和图5还可初步看出,传动系在60 Hz左右的频率范围内存在共振响应,该共振区对应敲击噪声抱怨的转速区间,即发动机端的激励经过离合器后没有得到较好的衰减,反而被放大,这导致了2挡加速敲击振动或噪声的产生。

图3 一维参数化加速敲击仿真分析模型

图4 发动机端和变速器端二阶角加速度测试结果

图5 发动机端和变速器端二阶角加速度仿真结果

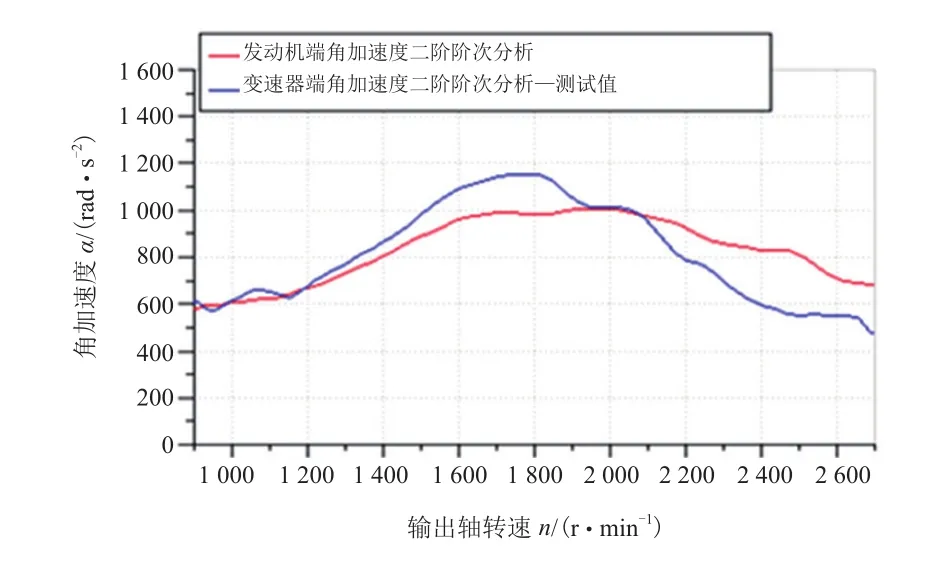

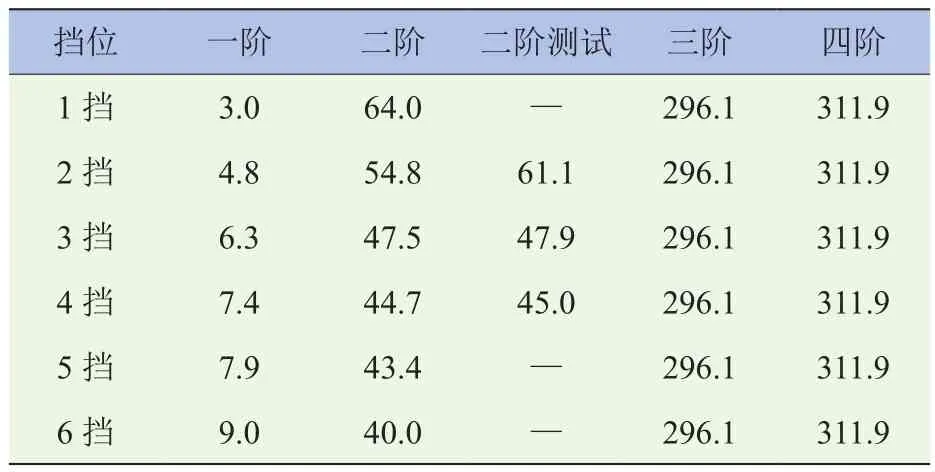

3 传动系模态分析

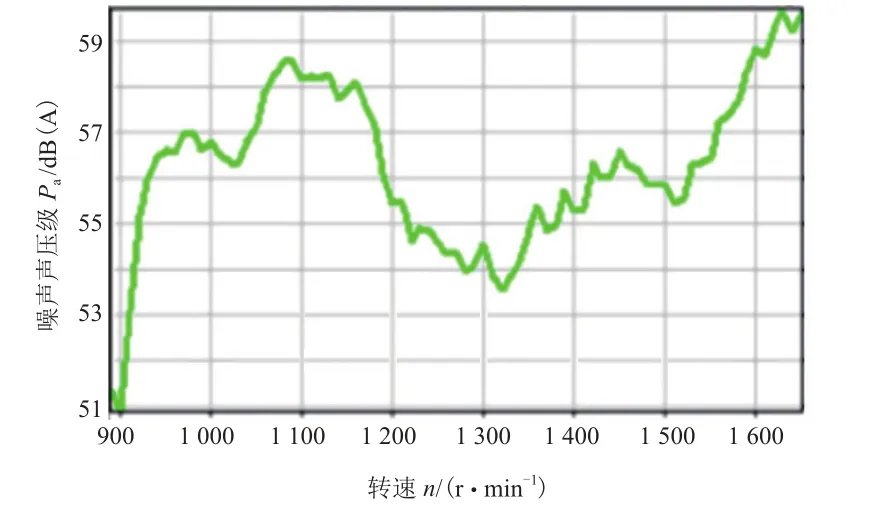

根据传动系扭振模型,仿真得到1挡到6挡的传动系扭转模态频率,见表2。其中,第一阶为系统模态,第二阶为减振器模态,第三、四阶为前、后半轴的局部模态。第二阶模态是研究扭振时最为关注的模态之一,由表2可知其频率分布在40~64 Hz,所对应的共振转速区间在发动机常用转速范围之内,常会导致变速器齿轮敲击发生。如图6所示,2挡在1 650 r/min附近有噪声峰值点,其对应二阶转动频率是1 650÷20×2=55 Hz,与表2中2挡二阶仿真值54.8 Hz接近。如图7所示,3挡在1 250 r/min附近有二阶角加速度峰值点,其对应二阶转动频率是1 250÷60×2=42 Hz,与表2中3挡二阶仿真值47.5 Hz接近。这表明在二、三工况下测试数据所对应的峰值点频率与模态分析结果接近,即系统此时发生共振,造成该转速范围内加速敲击加重,是小油门起步加速敲击噪声抱怨的根本原因。

表2 传动系扭转模态频率 f/Hz

图6 2挡小油门(0.00~11.30 s)加速敲击噪声

图7 三挡小油门(0.00~10.60 s)加速角加速度

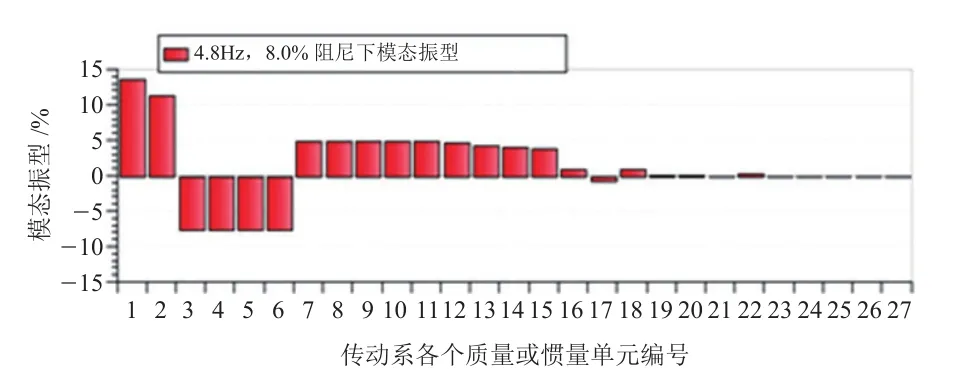

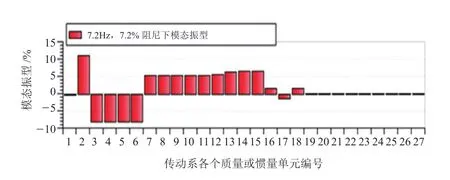

图8和图9为2挡工况下传动系一、二阶的扭转模态振型,图中每个方块表示一个参与传动系扭振的质量或惯性单元,横坐标从左至右包括离合器、变速器、分动器、传动轴、差速器及整车惯量等27个质量或惯量单元,每个方块的纵坐标高度则表示其所发扭振的相对振幅大小。3、4挡与2挡分析结果基本类似,因此下文将主要以2挡为例,进行进一步分析。

图8 一阶扭转模态振型

图9 二阶扭转模态振型

4 齿轮敲击响应分析

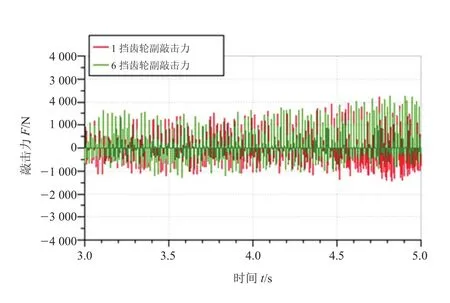

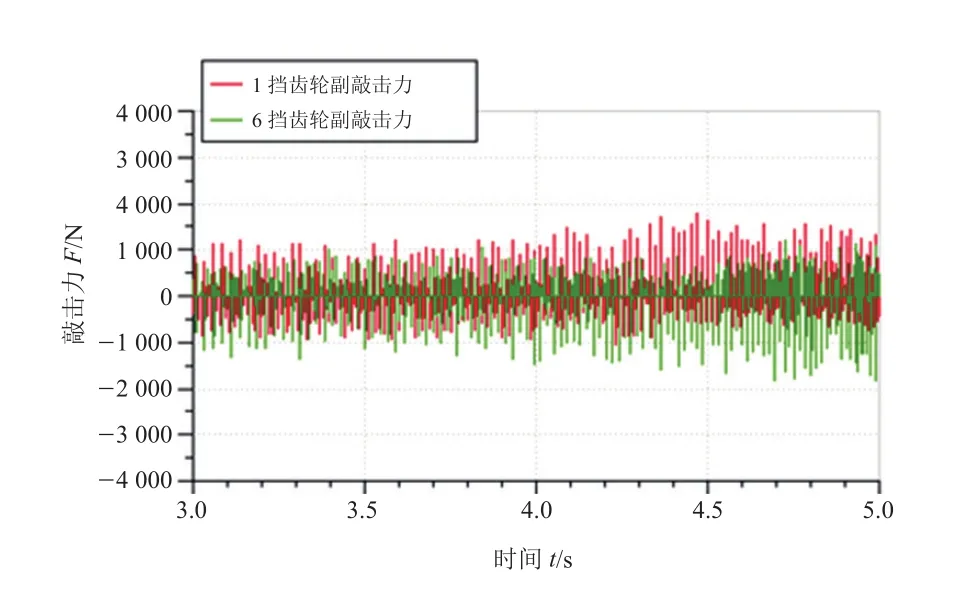

从提取的空套齿轮的敲击力,如图10和图11所示,可以看出各挡位均出现不同程度的敲击,且都出现了以正、负敲击力表征的齿面双边来回敲击现象,出现双边敲击往往表示振动或噪声问题表现比较严重。

图10 二挡工况下一挡和六挡齿轮副敲击力

图11 二挡工况下三挡和四挡齿轮副敲击力

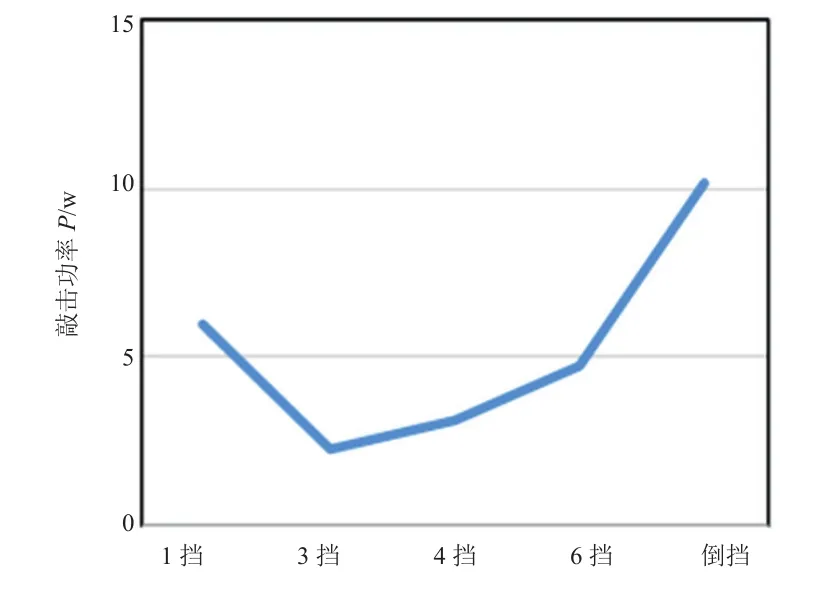

通过Matlab编程对敲击力进行后处理得到各挡位空套齿轮的敲击功率,如图12所示,这里的敲击功率是指敲击力与单位时间的乘积,它代表发生齿轮敲击的能量大小。从各挡位空套齿轮的敲击功率可以看出,2挡加速工况下,各挡位空套齿轮敲击功率大小关系为:倒挡>1挡>6挡>4挡>3挡,敲击功率最大的两个空套齿轮为倒挡和1挡空套齿轮。

图12 二挡工况下各挡位空套齿轮副敲击功率

5 优化方案及试验验证

5.1 优化方案的提出

扭振敲击问题的解决方向,可以从整个传动系和变速器局部两个角度来看。传动系方向主要有优化离合器和发动机,以及增加传动轴和半轴扭转减振器等,是目前解决扭振敲击的主要途径[7]。由上文的加速工况分析可知,发动机端的激励经过离合器后没有发生衰减,反而被放大了,因此可以继续优化离合器来降低变速器端的激励大小。而变速器方向由于受到改善效果的限制,通常只用于辅助优化,很难从根本上解决敲击问题。本文对离合器参数也做了最大优化,但改进效果不明显,所以考虑从变速器自身结构对其进一步优化。

根据上文分析,比较变速器内各挡位空套齿轮的敲击功率可知,倒挡和1挡从动齿轮对变速器总敲击功率的贡献最大,所以优化阶段着重降低这两个空套齿轮的敲击功率。由敲击产生的机理可知,减小空套齿轮转动惯量、增大搅油阻力、适当减小齿间侧隙及增加滚针轴承摩擦力矩等都有利于降低齿轮敲击强度,综合考虑工艺、成本和效果等因素,选取减小空套齿轮转动惯量作为优化方向。

表3为倒挡和1挡从动齿轮的减重方案,减重措施是在保证齿轮强度安全系数的情况下,在倒挡和1挡从动齿轮轮辐上打对称孔,相比于减重前可使倒挡和1挡从动齿轮的转动惯量分别减小11.4%和13.8%。

表3 倒挡、1挡从动齿轮减重方案

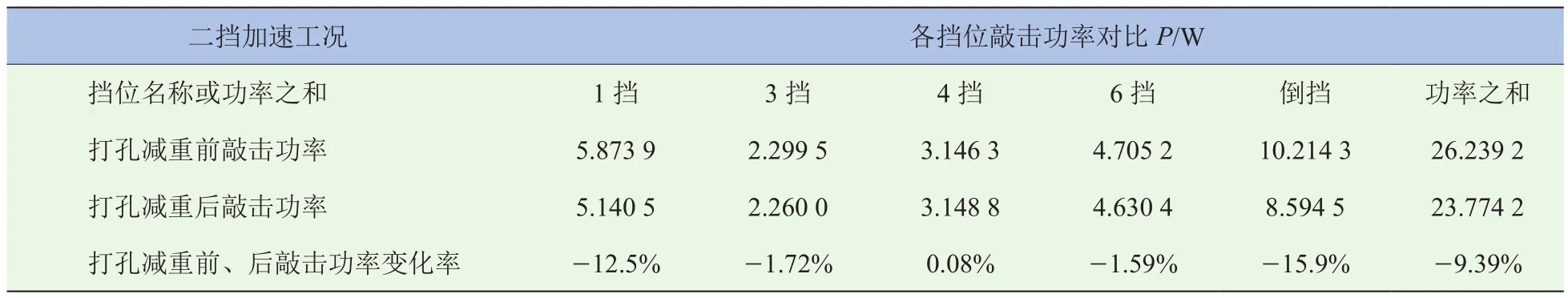

5.2 仿真分析验证

常用的评价变速器敲击的指标有敲击冲量、敲击功和敲击功率等,本文使用敲击功率作为敲击的评价指标。表4为减重前、后变速器内各挡空套齿轮敲击功率对比情况,可以看出减重后的方案,空套齿轮的敲击功率相比减重前分别下降了12.5%和15.9%,各挡空套齿轮的敲击功率之和也降低了9.39%,有较好的改善效果。

表4 倒挡和1挡从动齿轮减重前、后敲击功率比较

5.3 试验样机验证

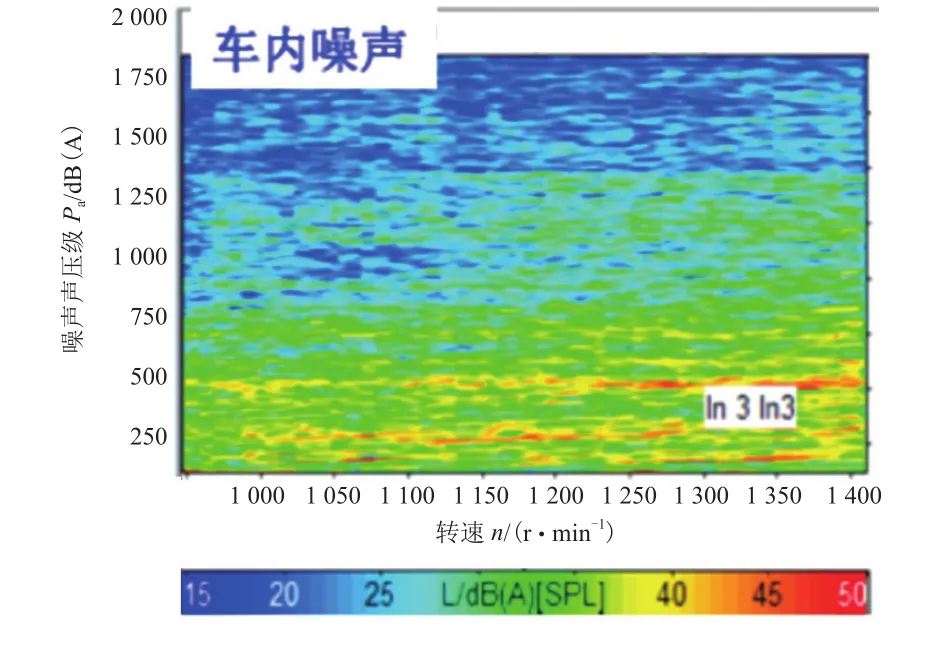

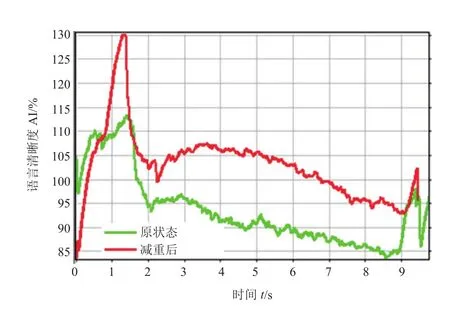

分别将1挡和倒挡从动齿轮打孔前、后的变速器进行装车测试,图13和图14所示为3挡小油门加速工况下,减重前、后的车内噪声,减重后车内噪声特征明显改善。图15和图16所示为2挡加速工况下,减重前、后的车内噪声声压级对比及车内噪声语言清晰度对比。从车内噪声声压级的测试结果可以看出,1挡和倒挡从动齿轮打孔后的车内噪声声压级相比打孔前降低比较明显,总体噪声减小了约2~5 dB(A);并且从车内噪声语言清晰度的测试结果可以看到,1挡和倒挡从动齿轮打孔后的车内噪声语言清晰度明显高于打孔前。测试结果显示,减重方案对加速噪声的改善有明显效果,验证了仿真分析结论正确,改进措施有效可行。

图13 减重前3挡小油门加速车内噪声

图14 减重后3挡小油门加速车内噪声

图15 二挡工况下减重前后车内噪声声压级对比

图16 二挡工况下减重前后车内噪声语言清晰度对比

6 结论及展望

本文以某款四驱整车传动系为研究对象,建立了该传动系的AMESim加速敲击仿真分析模型,并对其进行了扭转模态分析和敲击响应分析,进而分析了加速敲击产生的原因和解决方向。从变速器优化角度,通过降低1挡和倒挡空套齿轮转动惯量来改善其加速敲击,并与试验结果进行了对比验证,主要结论如下:

(1)仿真分析模型采用集中质量方法,由转动惯量-弹簧-阻尼元件构成一维参数模型,得到的扭转模态和敲击响应结果与测试结果相一致,这验证了本文仿真模型方法的正确性及分析误差较小。

(2)2挡加速工况下,在60 Hz左右的频率处,传动系发生共振,使发动机端的激励经过离合器后没有得到较好的衰减,这是造成加速敲击的根本原因。通过比较各挡齿轮副敲击力和敲击功率结果,找出了响应最突出的两对齿轮,即倒挡和1挡齿轮,降低倒挡和1挡空套齿轮惯量,是优化加速敲击问题的关键措施。在满足齿轮轮辐强度的前提下,尽可能减小空套齿轮惯量措施,具有较好的工程应用价值。

(3)在倒挡和1挡从动齿轮轮辐上打对称孔的减重方案经试验验证后,车内噪声声压级相比减重前降低较明显,减小了约2~5 dB(A),且减重后车内噪声语言清晰度明显高于减重前。通过模型仿真找出发生加速敲击的主要齿轮副,通常是一对或两对齿轮,减小其空套齿轮的转动惯量或质量,是优化解决齿轮加速器敲击问题的有效措施。

(4)本研究模型在各类轴承摩擦力、搅油拖曳力矩、温度变化影响方面,作了一定的简化处理,即模型精准性方面还可以进一步提升;把敲击功率结果,通过对数函数转化为噪声声压值,并与消音室台架试验结果进行关联系数修正,是本文下一步深入研究的方向。