基于CarMaker的BSD系统加速测试研究

2018-10-22李卫兵李东浩吴贤静

李卫兵,李 娟,李东浩,孙 涛,吴贤静

(安徽江淮汽车股份有限公司技术中心 汽车智能网联技术安徽省重点实验室,合肥 230091)

BSD系统是汽车主动安全技术之一,能够监测车辆行驶过程中盲区内是否有车辆超车经过,通过声光报警提示驾驶员,以便有效地降低交通事故的发生。BSD系统通过安装在车身尾部两侧的毫米波雷达来侦测汽车两侧的车流情况。近年来,BSD系统已在国内外各主机厂各车型中陆续应用,国外企业如大陆、德尔福等,国内企业如中电38所、中航54所等也已拥有24 GHz的毫米波雷达产品。但是由于中国道路的实际工况较为复杂(如城市快车道上仍可能有三轮车行驶的情形),BSD系统的逻辑、控制策略等的完善更具挑战性,单纯的实车道路耐久性试验无法针对BSD系统的所有应用场景进行有效验证,因此对BSD系统的测试场景及测试方法的研究,是完善BSD系统控制算法、提高其可靠性的核心之一。

测试场景、驾驶员模型和测试目标物是主动安全系统场地测试方法的三大要素。其中,测试场景必须与真实交通环境中存在的危险相对应[1]。当前,针对BSD系统的场地测试已发布的标准和规范 有 ISO 17387 Intelligent Transport Systems — Lane Change Decision Aid Systems(LCDAS)—Performance Requirements and Test Procedures(智能运输系统——路线改变决定和辅助系统(LCDAS)——性能要求和试验程序),SAE J3063 Active Safety Systems Terms and De fi nitions(主动安全系统术语和定义)等,国内针对不同主机厂配置的换道辅助系统已开展大量的场地测试,GB/T 20130072-T-469《车辆运行碰撞危险报警系统性能要求》已列入建标计划中,但是从试验成本和效率考虑,场地测试中的测试场景相对较小,不能很好地覆盖到上文所提到的驾驶员多样性驾驶工况,各主机厂在BSD系统场地测试合格的基础上,更多的是对实车道路下的BSD系统进行整车级验证,这必然投入大量的成本。

本文综合考虑法规中的BSD系统场地测试场景要求,以及根据某平台化BSD系统在某车型实际道路下采集得到的错误报警的负场景数据库,通过筛选和分类,判别并提取影响毫米波雷达的典型特殊场景,将其进行权重划分,最后利用CarMaker软件进行负场景模型库的搭建,设计一种等效实车路试100万km的自动化加速验证方法,利用硬件在环(Hardware-in-the-loop,HIL)进行仿真验证,以完善BSD算法的开发。

1 BSD系统的工作原理

车载雷达属于短程雷达(Short-range Radar,SRR),短程雷达一般工作在脉冲模式(脉冲和脉冲多普勒)或连续波模式(连续波、调频连续波和频移键控)。由于调频连续波雷达(Frequency Modu-lated Continuous Wave,FMCW)具有较高的测量精度、较易实现小型化的结构等特点而普遍被汽车BSD系统采用[2]。

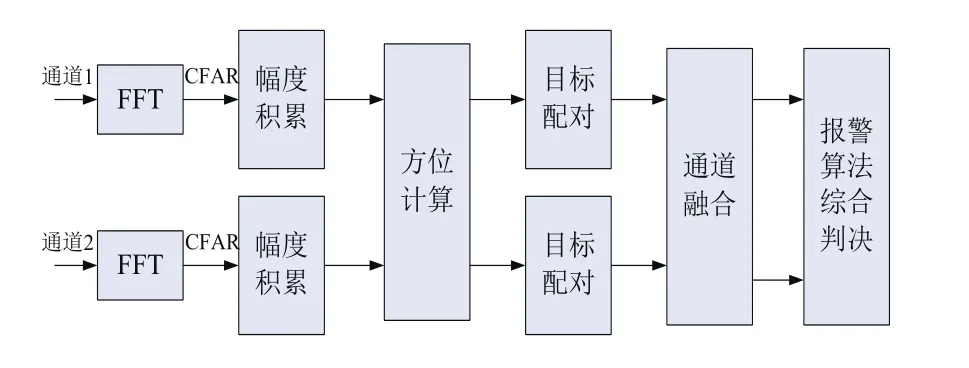

BSD系统主要由侧后后视雷达、外倒后视镜指示灯、系统功能开关三部分组成,侧后后视雷达安装在车辆后保杠的两侧,通过发射毫米波和对回波进行分析来探测本车道和相邻车道内的车辆信息,当车辆出现在雷达的盲区范围内时,通过CAN总线输出报警信息。外倒后视镜指示灯用于指示系统所处的状态。系统功能开关用于雷达在启动和禁止之间切换。本研究中某平台化BSD系统功能逻辑示意框图,如图1所示。

图1 某平台化BSD系统功能逻辑示意框图

通道1和通道2分别表示车辆左侧与右侧后方的探测雷达,通过上述雷达对本车的驾驶员盲区,即车辆两侧车道从外倒后视镜处向后至车辆后方10 m范围进行监测,当有车辆出现在该区域且满足报警条件时,将对驾驶员做出警告。

BSD系统的功能在路面弯道半径不小于170 m且本车行驶速度不低于30 km/h时启动,速度回落至25 km/h及以下时禁止。

2 BSD系统性能影响要素及潜在失效工况分析

2.1 系统性能影响要素

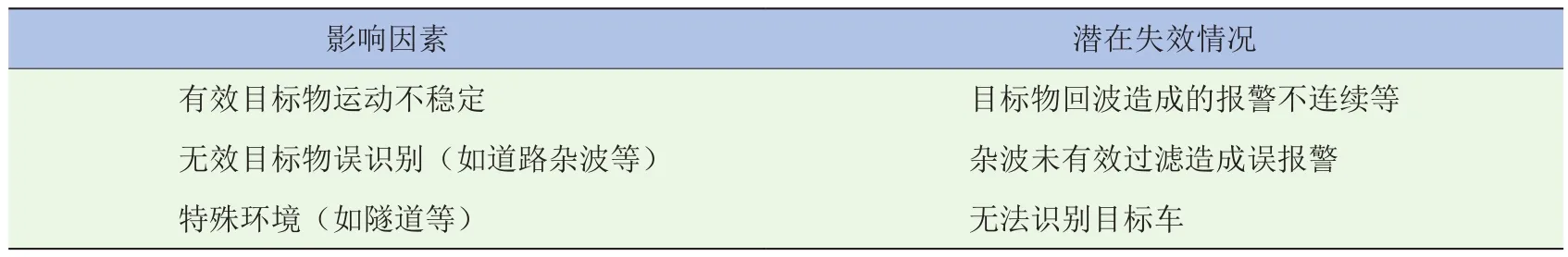

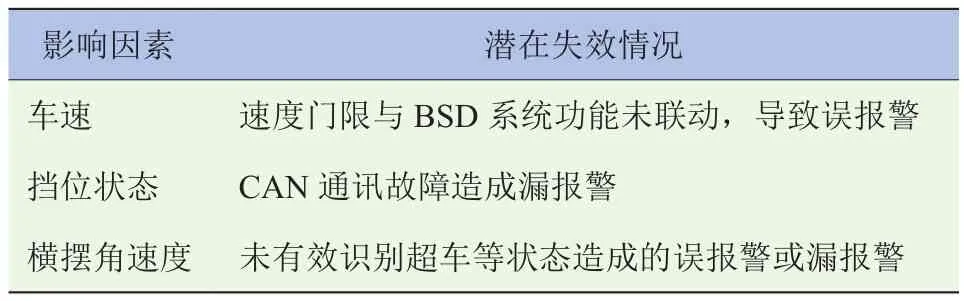

由雷达目标信息探测工作逻辑示意图(图1)可知, BSD系统集成了目标物的雷达探测、目标配对及报警等两大主要功能模块,因此,BSD系统最终表现的性能优劣与上述两大主要模块的处理结果息息相关[3]。其主要影响因素可简述为:雷达探测性能(对目标物的感知能力以及干扰源的抑制)和BSD系统的逻辑策略性能。具体见表1和表2。

表1 雷达性能

表2 逻辑控制策略

2.2 实车道路验证故障场景分析及典型测试场景设计

2.2.1 实车道路验证故障场景采集及分析

道路采集试验,通过在试验车上安装4个摄像头,分别用来拍摄仪表、后左车轮盲区、后右车轮盲区、车辆的后方区域;在车内安装数据记录单元,用以连续记录所采集的视频数据;利用ViCANdo对总线数据、摄像头数据、GPS数据进行同步记录分析。实车道路验证故障场景如图2所示。

图2 实车道路验证故障场景

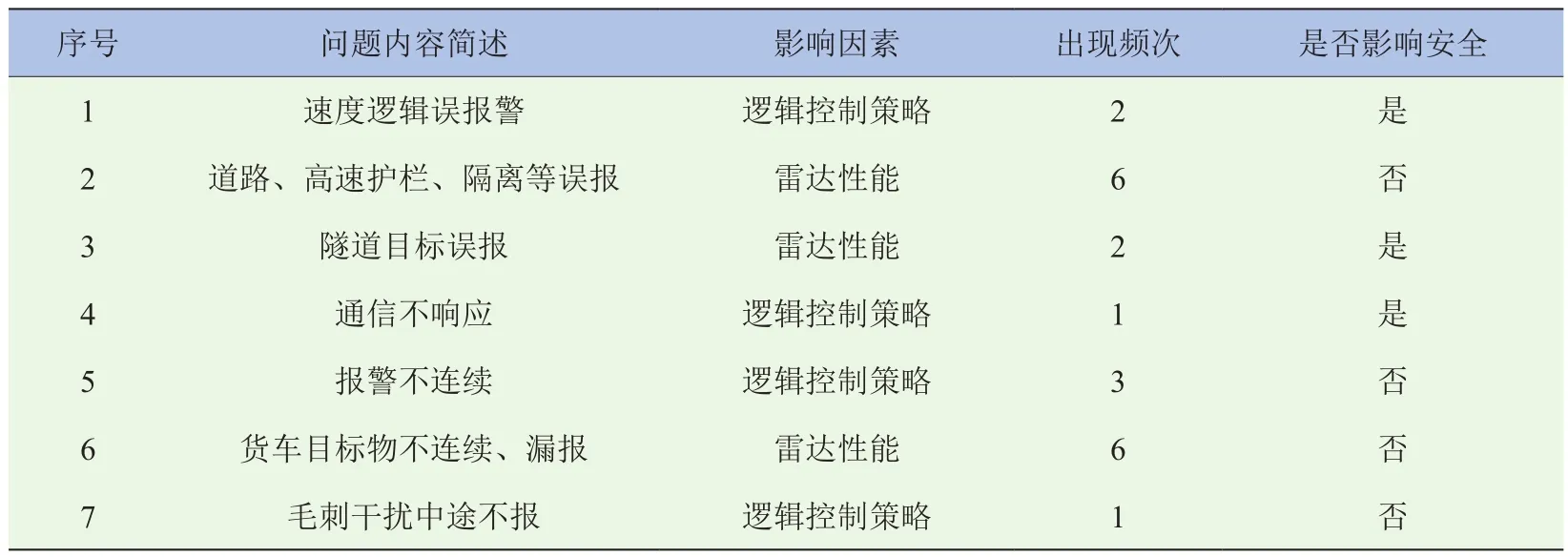

根据某平台车型BSD系统在3万km实车道路验证过程中实际发生的21例故障,对其进行分类,并分析各故障工况下的影响因素以及安全评价,见表3。

表3 故障分类

2.2.2 权重划分及典型测试场景设计

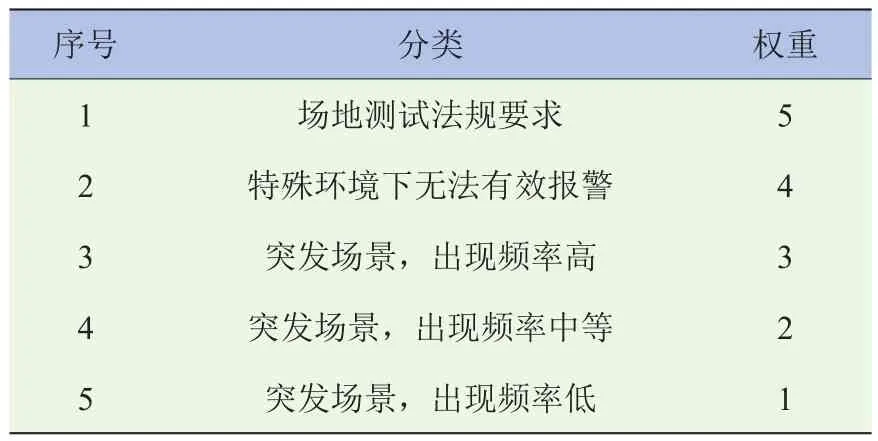

根据表3中对实际故障的频次以及安全评价分析,提出依据故障工况的重要度进行权重划分,以及将典型测试场景与权重进行对应分类的方法,见表4。

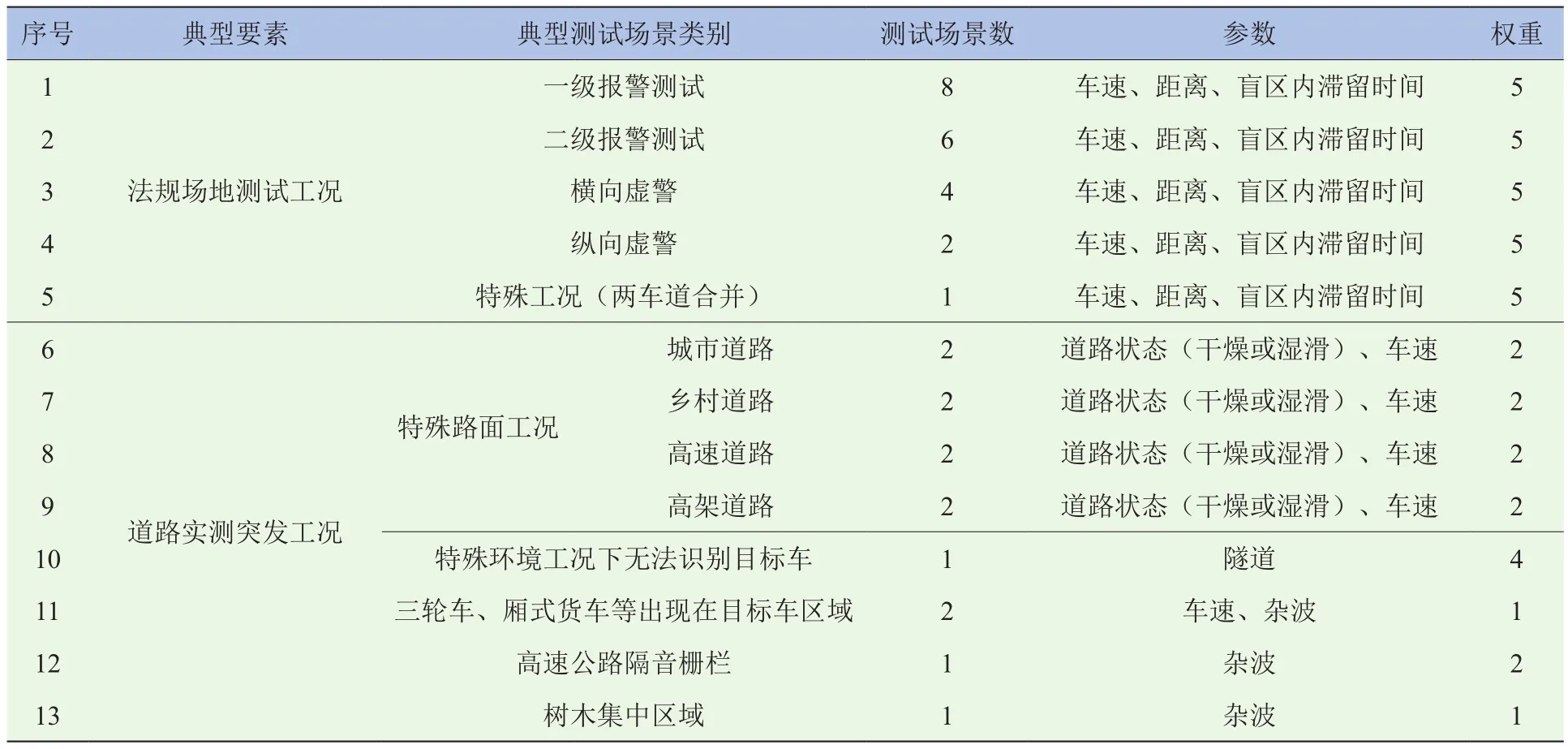

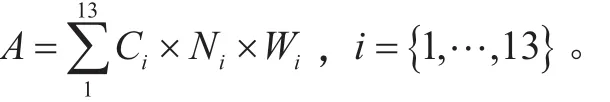

因此,从法规符合性、驾乘舒适性以及某平台车型BSD系统的实车道路验证中突发的测试场景等角度,识别出13类典型要素,共计34个典型场景,并对上述各测试场景按表4对其权重做出以下分类,见表5。

表4 权重及定义

3 BSD系统加速测试设计

由表5可知,大部分典型场景是由某车型在经过3万km实车道路验证中实际发生的,但仅3万km的实车道路验证,不足以考察车辆各系统的耐久性和稳定性,目前国内各主机厂往往在车辆上市前进行百万公里的道路验证[5]。由于BSD系统在实车道路验证时,还需充分考虑上述场景,所以百万公里实车道路验证将花费巨大的成本。因此,提出一种利用CarMaker软件建立负场景数据库,并利用HIL台架的自动化测试模式进行加速测试的方法。

表5 典型测试场景[4]

3.1 负场景数据库设置

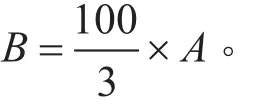

根据表4,设置BSD系统3万km的实车道路验证,则:

式中:A为场景总数;C为典型测试场景类别;N为测试场景数;W为权重;i为场景数。

那么,100万km的实车道路验证需运行的测试场景B为:

即利用HIL台架所运行的测试场景总数为:

3.2 CarMaker中建模和仿真验证

CarMaker是德国IPG公司开发的一款专门为智能汽车系统提供设计、验证和评价环境的仿真软件[3],具有较好的人机交互界面。CarMaker作为乘用车的智能化仿真软件,不但包括精准的车辆本体模型(发动机、底盘、悬架、传动、转向等),还可通过GUI生成道路(IPGRoad)、交通环境(IPGTraf fi c)、驾驶员(IPGDriver)以及车辆操作(IPGManeuver)等序列。此外,该软件还可用于车道偏离警告系统、夜视系统、自适应巡航控制系统等高级驾驶辅助系统的开发和测试;提供复杂的交通环境标志以及不同类型传感器的支持,并可设置复杂的测试脚本来进行难以通过路试实现的测试工况[6-7]。

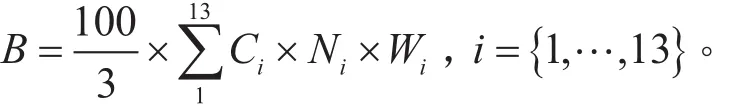

3.2.1 道路环境建模

分析真实道路的相关参数,如车道数、车道宽度、车道标记线、弯曲半径等。在仿真建模软件的参数化路面界面,分别定义整条道路的宽度和摩擦因数、车辆在道路上开始的位置、整条道路的原点坐标和方向,并通过定义一系列子路段、所选各子路段的几何属性,如直线、圆弧等,定义当前子路段的宽度、摩擦因数等。设置完成后,生成的3D虚拟测试道路,如图3所示。

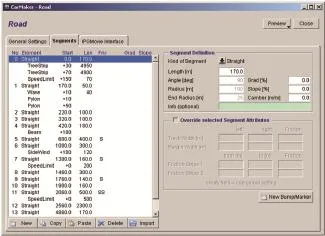

3.2.2 传感器建模

图3 道路环境建模

从仿真软件的传感器元素库中将毫米波雷达传感器拖放到虚拟车辆的车身上,设置安装在车身上的传感器的坐标(Position x-y-z)、传感器监测角相对于z-y-x轴的旋转角度(Rotation x-y-z)、侦测角水平角度和垂直高度(Horiz-Vert Aperture)、侦测波形的长度(Longitudinal Range)、雷达更新频率和偏移量(Update Cycles Offset)等内容,实现传感器参数化建模,如图4所示。

3.2.3 自动化测试

利用VerSand将CarMaker与HIL的硬件设备进行耦合,通过IO板卡模拟BSD系统硬件输入/输出,CAN板卡对BSD系统的总线信号进行仿真与监控,并将仿真软件中的传感器输出信息进行目标注入。在CarMaker中,利用TestManager进行测试序列的搭建,首先,通过添加车辆配置改变选择测试车型、轮胎、拖车、负载等车辆特性参数;其次,添加TestRun,用于添加预定义的仿真工况,并设置参数的类型和名称。最后,添加特征值,计算某些特征值评价仿真结果,自动生成测试报告[8],如图5所示。

图4 传感器建模

图5 自动化测试

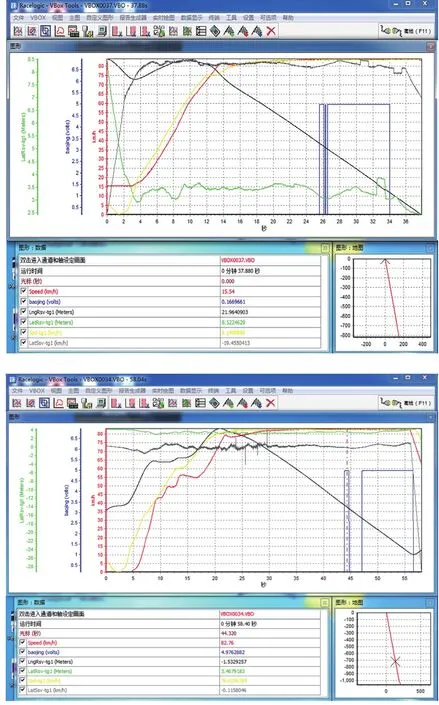

由于涉及的测试场景较多,本文不再一一列举,仅就典型场景1(法规测试工况一级报警测试)中验证出的问题及其整改效果进行举例说明,如图6和图7所示。

图6 仿真设计的典型场景

图7 整改后的验证效果

图6和图7为照明条件良好时,目标车超本车,目标车为水泥车时的CarMaker模型。模型中本车速度为33 km/h,BSD系统开启,转向角速度为-1.8°;目标车与本车靠近,进入本车盲区内。根据表1中BSD系统的报警策略设计可知,此时目标车如在本车盲区内,本车需连续报警。根据HIL台架验证的结果,发现BSD系统存在以下问题:系统发生报警,持续一段时间后停止,后又发生报警并持续一段时间,如图8所示。仿真验证时多次出现此类问题。

通过对BSD系统的报警控制策略进行分析,做出以下整改策略:(1)优化主车超目标车场景下报警边界条件和动态变化范围,提升边缘场景下的报警连续性。(2)优化主车超目标车场景过程报警开始和结束准则,减少误报警现象。再次进行HIL验证时,此类问题得以闭环。

图8 实车回归测试报警不连续问题

4 结论

提出基于CarMaker的盲点监测系统加速测试方法设计,通过分析实际道路验证的故障场景库,实现了故障类别和权重的划分,以及典型测试场景的设计。通过CarMaker仿真软件实现了对典型测试场景的模型建设,以及加速测试的验证实施,给产品开发和优化提供了验证数据及优化方向,从而降低整体开发成本。